DN 300型套筒式调节阀流量特性试验与数值模拟研究

2022-08-02钟丰平潘伟亮姚远钱青江张亚彬

钟丰平,潘伟亮,姚远,钱青江,张亚彬

(1. 浙江省特种设备科学研究院,杭州 310000;2. 国家特种金属结构材料质量检验检测中心(浙江),杭州 310000;3. 浙江省特种设备安全检测技术研究重点实验室,杭州 310000)

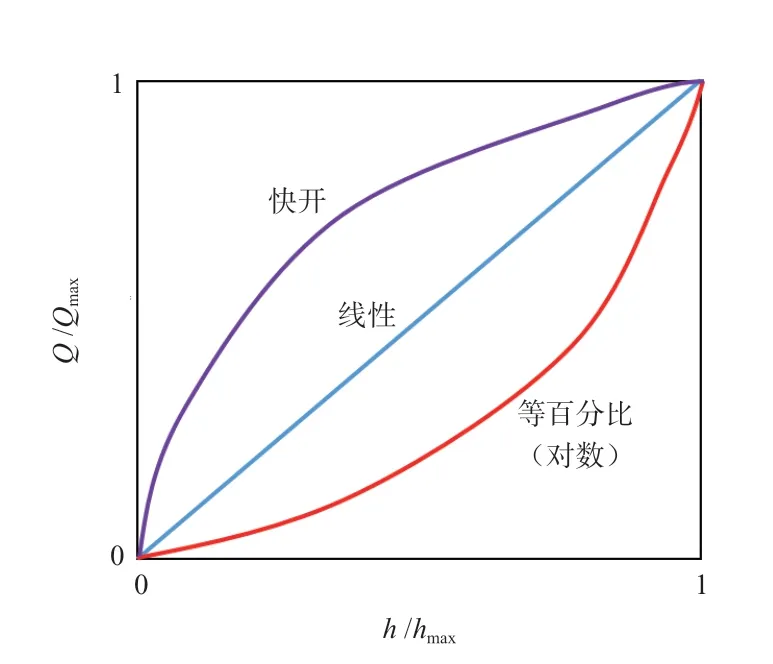

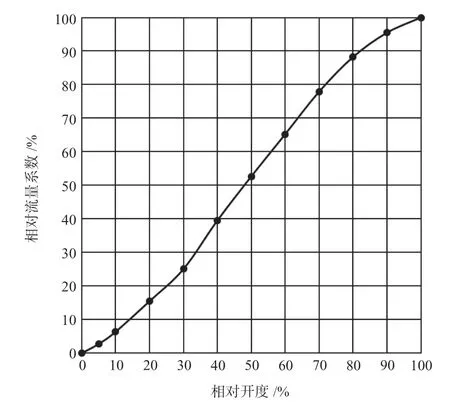

调节阀作为重要的特种设备压力管道元件,在流体介质输送中主要起到调节流量/压力的作用,是现代大工业过程系统中确保各种工艺设备正常工作的重要元件[1]。调节阀,顾名思义,即在满足结构承压强度安全和密封可靠的前提下,主要满足流量调节功能。流量特性曲线是评估调节阀调节性能的重要指标,主要由5%、10%、20%、30%、40%、50%、60%、70%、80%、90%、100%开度下的流量系数拟合得到。调节阀全行程100%全开工况下的流量系数称之为额定流量系数[2]。根据工业过程流体调节的需要,往往设计成线性流量调节特性、快开流量调节特性、等百分比流量调节特性等。

图1 流量特性曲线Fig.1 Flow characteristic curve

目前,CFD数值模拟方法作为先进设计方法,在国外阀门制造企业被广泛采用,可在阀门结构研发阶段的设计方案预选、优化设计起到重要作用,节省原材料投入和加工投入,减少研发投入的成本。国内的少数规模阀门制造企业已联合科研院所、高校陆续采用CFD数值模拟方法开展了阀门流场特性的研究。兰州理工大学的李树勋等[3]应用标准k-ε湍流模型,对疏水阀内部空化流动进行数值模拟,预测了疏水阀内部空化的发生与发展情况,并研究了不同开度、不同入口压力及不同密封面角度对内部空化流动的影响,研究表明三级套筒与均流罩的设置可有效抑制阀内部空化的发生与发展。重庆川仪的郝娇山等[4]分别对不同阀座渐扩角时模型进行CFD仿真模拟,提出阀门在实现最大介质流通时阀座渐扩角范围,为阀门设计提供重要的理论参考。王燕、徐晓刚等[5]应用CFD软件对多级套筒调节阀内部流场进行内三维湍流流动数值模拟,分别对其压力场、速度场和迹线分布进行了分析,为多级套筒调节阀的设计提供了参考。杨佳明等[6]采用数值模拟与理论计算的方法,分析了稳压器喷雾阀的流量特性,研究了V形切口倒角尺寸和张角大小对流量系数的影响。由此可见,CFD数值模拟方法不仅在阀门研发设计、方案验证研究中有着重要的意义。

以某企业DN 300型套筒调节阀为研究对象,开展了阀门流量流阻试验测试研究和流场数值模拟计算研究。

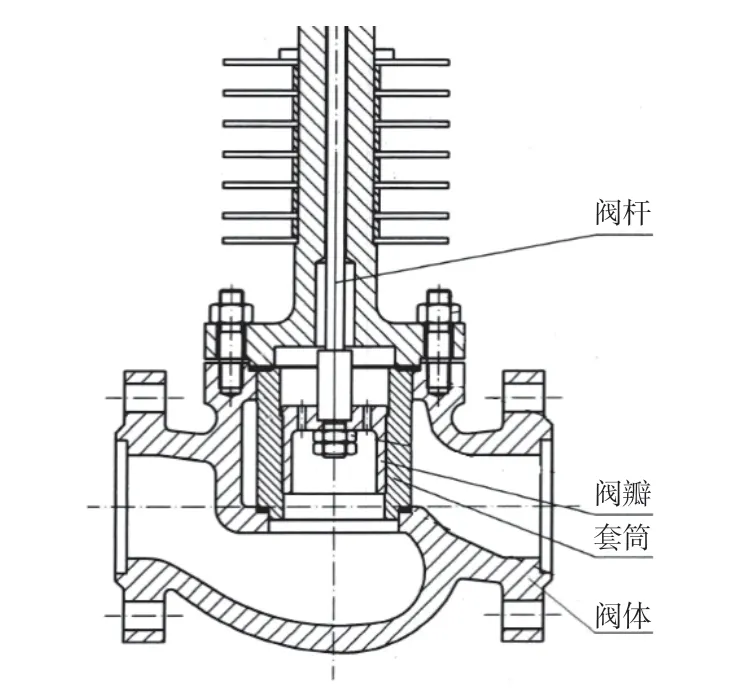

1 单座套筒调节阀结构及工作原理

套筒调节阀主要由阀体、套筒、阀瓣等结构组成,如图2所示:套筒式调节阀的套筒与阀瓣为间隙配合,套筒上开有多个圆孔或锥形开孔,开孔直径、开孔数量及孔的排列分布直接决定了阀门的流量调节特性和流量系数Kv,通过匹配工况的合理设计来实现流体流量/压力的精确控制。节流套筒是套筒调节阀核心部件,是经数控车床在圆筒上精确定位开孔加工制成。套筒调节阀的工作原理是由执行器控制阀杆,进而通过阀杆控制阀瓣的升降。过流面积随着阀瓣在套筒内的轴向运动发生改变,进而实现流量的调节控制。常见套筒结构常见原理如图3所示。

图2 套筒调节阀结构图Fig.2 Structure diagram of sleeve regulating valve

图3 节流套筒Fig.3 Throttling sleeve

2 套筒调节阀流量试验研究

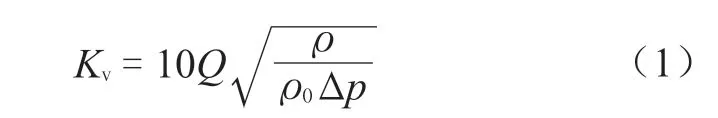

2.1 流量试验原理

根据GB/T 30832—2014《阀门 流量系数和流阻系数试验方法》、GB/T 17213.9—2005《工业过程控制阀 第2-3部分:流通能力 实验程序》中对流量流量系数的定义:阀门进出口两端差压为100 kPa时,5 ~ 40 ℃温度范围的水流经阀门的流量。流量系数Kv的计算公式为:

式中Q——测得的水流量,m3/h;

Δp——被测阀门的净差压,kPa;

ρ——实际测试水的密度,kg/m3;

ρ0——15 ℃时的水密度,kg/m3。

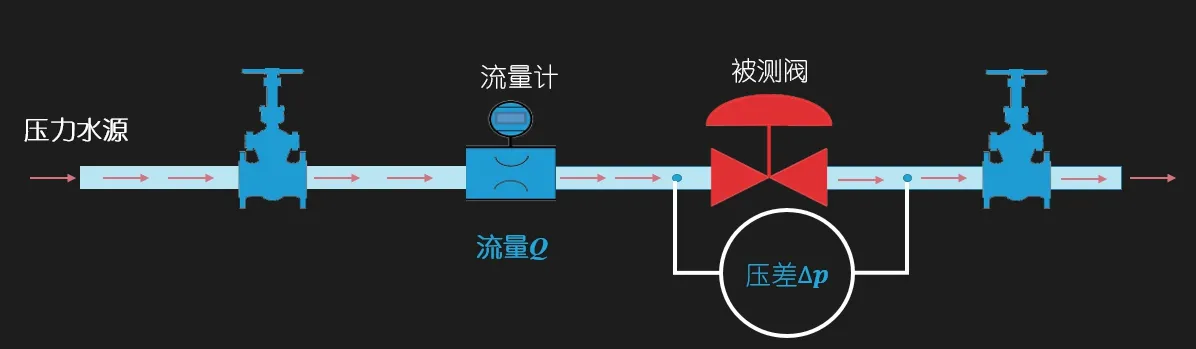

由式(1)可知,流量系数Kv主要由流量、压差计算得到,其测试原理如图4所示。

图4 流量测试原理图Fig.4 Schematic diagram of flow test

2.2 阀门流量流阻试验装置

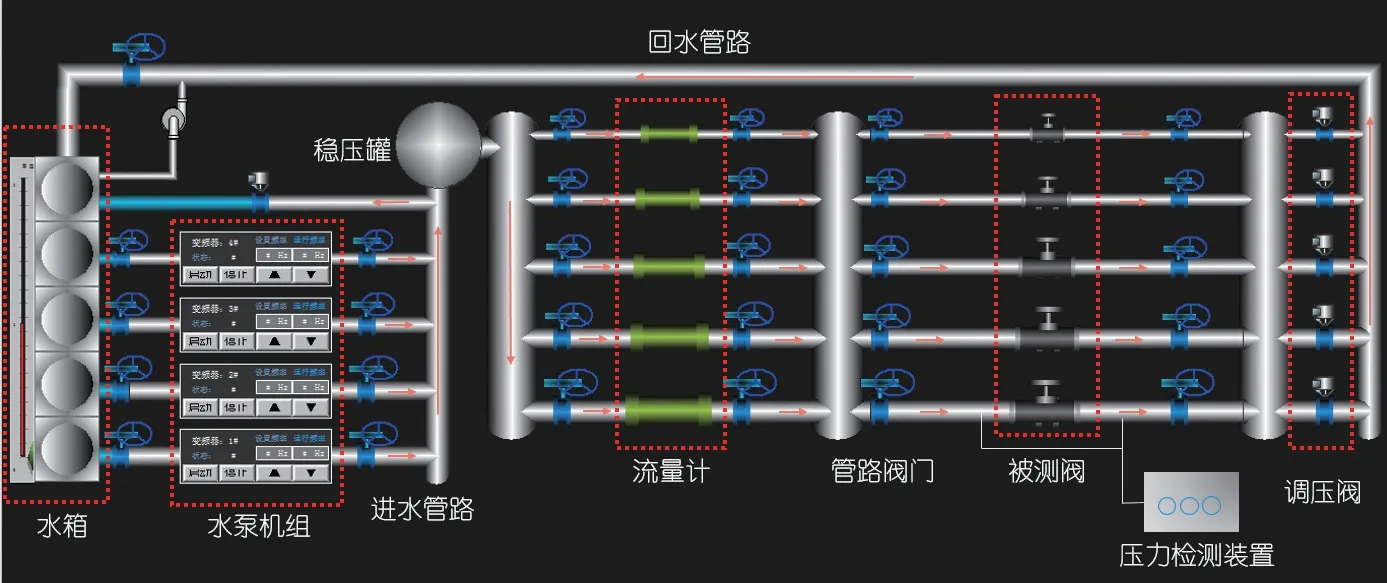

阀门流量流阻试验装置由水箱、水泵机组、稳压水罐、管路开关阀、电磁流量计、压力检测装置、调压阀、回水管路等组成。新研制投建的阀门流量流阻试验装置采用局域无线网络传输技术,适用阀门类型广,可用于闸阀、截止阀、节流阀、球阀、蝶阀、隔膜阀、旋塞阀、止回阀、减压阀、调节阀等阀门的流量试验、流阻系数试验及流量特性试验。

2.3 调节阀流量试验程序

采用新建成的阀门流量流阻试验装置进行DN 300型套筒调节阀开展试验测试,试验测试程序如下:

(1)根据阀体标识的介质流向进行样品安装,并保证被测阀门两端连接密封可靠。

(2)给被测阀门接入控制信号和动力源。

图5 阀门流量流阻试验装置Fig.5 Valve flow resistance test device

(3)控制阀门开度,全行程开关被试阀门2次,检查阀门是否有卡阻、阀位偏差等问题。

(4)调节水泵运行频率和背压阀开度,将控制系统增压至试验压差,完成试验压差下的试验数据采集,检查流量系数的稳定性。

(5)对调节类阀门,100%全开试验完成后,调整被试阀门至90%开度,重复步骤(4)。以此类推,分别完成80%、70%……20%、10%、5%的试验数据。

(6)待试验数据采集完成后,点击数据保存,生成流量试验数据报表和开度-流量特性曲线。

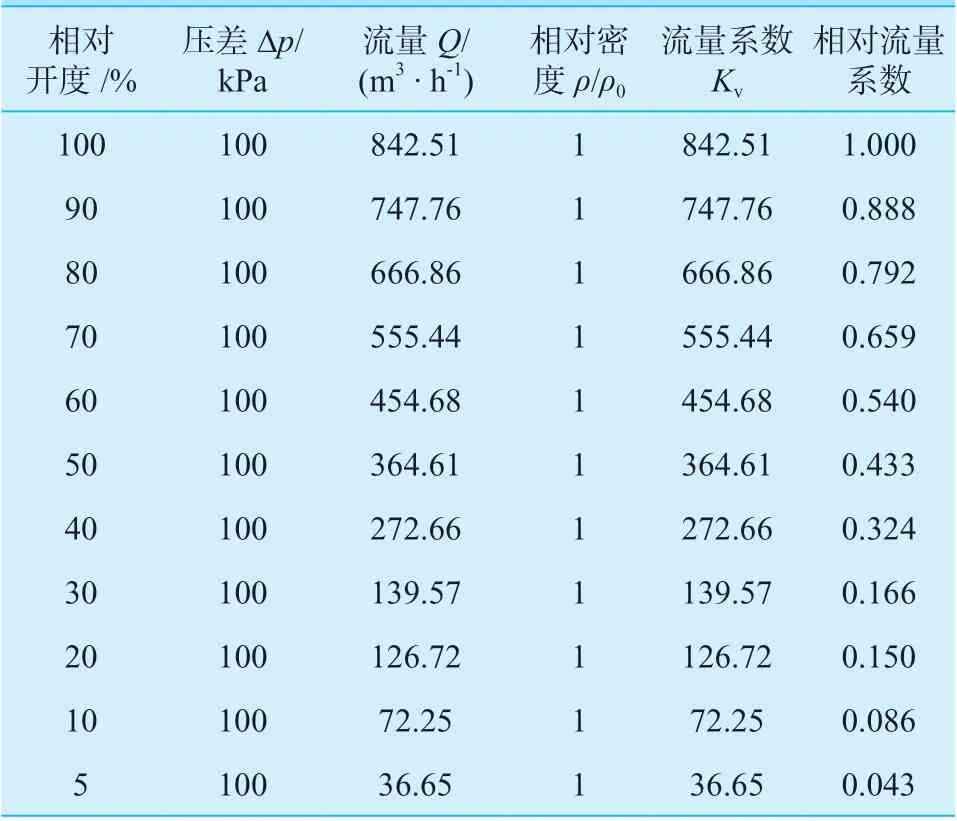

2.4 套筒调节阀试验结果

DN 300型套筒调节阀流量试验数据结果如表1所示,拟合曲线得到流量特性曲线如图6所示。

图6 流量特性曲线Fig.6 Flow characteristic curve

3 套筒调节阀内部流场的数值模拟

3.1 三维模型的建立

根据设计图纸,利用三维建模软件建立DN 300型套筒调节阀结构。由于执行器、填料压盖、连接螺栓等不会对阀内流场造成影响,故简化略去。建成套筒调节阀结构模型如图7所示。分别导出5%、10%、20%……90%、100%开度下的结构模型,经封闭曲面建模生成不同开度下的内流道模型。

表1 DN 300型流量试验结果Table 1 DN 300 type flow test results

图7 三维模型(全开状态)Fig.7 3D model (fully open)

3.2 控制方程

按定常流动方法进行模拟,以连续性方程、动量方程、k-ε双方程组成数值模拟的控制方程组,对不同开度下的套筒调节阀内流道模型进行数值计算。

3.3 前处理与边界条件

为高效计算结果,选择自适应网格划分技术进行流道网格划分,并进行网格无关性检验。最终选定控制连接管内流体域网格单元小于20 mm,阀内流道内网格单元大小小于5 mm。划分后网格节点约为2.5万,网格单元约为110万。套筒调节阀60%开度模型的网格模型如图8所示。

图8 网格模型Fig.8 Mesh model

设置边界条件为:常温水,进口压力300 kPa,出口压力200 kPa。求解迭代次数500,收敛残差值1×10-5。

3.4 计算结果分析

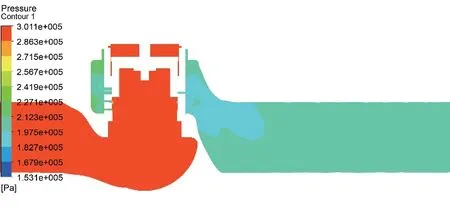

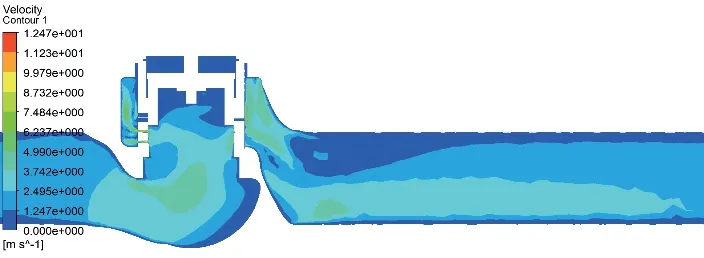

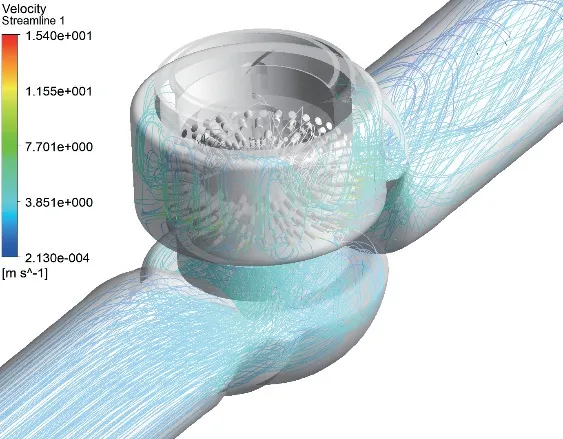

经迭代计算收敛后,导出数值模拟计算结果。如图9 ~ 11所示为60%的阀内流场压力云图、速度云图、迹线图。

图9 压力云图(60%开度)Fig.9 Pressure nephogram (60% opening)

图10 速度云图(60%开度)Fig.10 Velocity nephogram (60% opening)

图11 迹线图(60%开度)Fig.11 Trace diagram (60% opening)

由图9可知,流体流经套筒节流孔后,阀后出现了明显的压力恢复。此外,阀瓣平衡孔起到了良好的压力平衡作用,减少了阀门启闭操作的力矩。

由图10 ~ 11可知,介质在管道内流速均匀流道内,速度稳定在1.25 m/s;阀内流速出现明显变化流经套筒前流速在7.4 ~ 8.7 m/s;阀内最大流速出现在节流套筒开孔出口。经计算,流道内最小雷诺数为375 000,雷诺数大于40 000,属于强烈湍流状态,与实际试验条件基本一致。

表1 DN 300型流量数值模拟计算结果Table 1 Numerical simulation results of DN 300 type flow

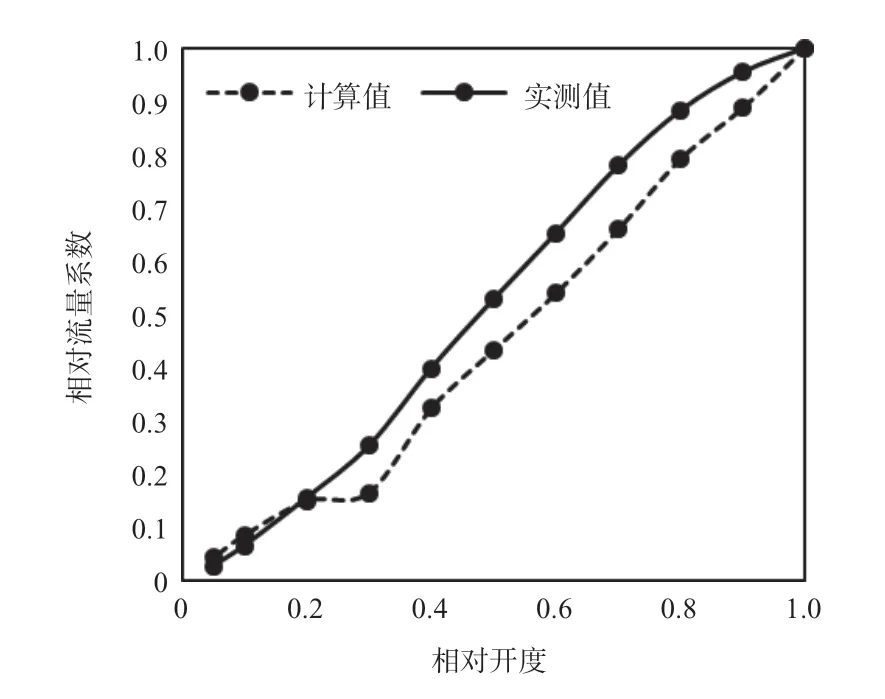

4 试验结果与数值模拟结果对比

对不同开度套筒调节阀的流量试验结果与数值模拟计算结果进行数据曲线拟合,如图12所示。

图12 结果对比Fig.12 Comparison of results

由图12可知,套筒调节阀的实测流量特性曲线与数值模拟计算的趋势基本一致,相对误差均小于7%。经分析原因后认为,这主要因阀门三维流道结构的建模与实际样品的流道存在差异所致。总体来讲,数值模拟计算的流量特性曲线可真实的反映实际阀门理想流量特性,CFD数值模拟计算方法对套筒调节阀的设计验证具有重要意义。

5 结论

(1)经实际流量试验,该DN 300型套筒式调节阀的额定流量系数Kv为906,趋势接近线性流量特性。

(2)经CFD数值模拟计算的额定系数Kv为842.51,趋势线接近线性流量特性。

(3)数值模拟计算与实测结果的相对流量特性曲线趋势基本吻合,相对误差约为7%,小于工程设计误差的10%。

(4)套筒式调节阀的开孔数量、开孔直径及排布等参数是影响阀门流通能力的主要因素。对阀门流道建模的准确性会影响流量系数的计算结果的误差,但对整体流通能力结果的影响有限。

(5)采用CFD数值模拟计算进行套筒调节阀的阀内流场可视化研究、流量特性设计等提供相对可靠的数据支持。