磷石膏制硫酸装置稀硫酸净化脱氟循环利用工艺

2022-08-02马汝普刘翠翠马振水

马汝普,刘翠翠,马振水

(山东鲁北企业集团总公司,山东 无棣 251909)

1 山东鲁北企业集团总公司石膏制硫酸工艺技术进展

山东鲁北企业集团总公司(以下简称鲁北集团)自20 世纪70 年代以来一直从事石膏制硫酸联产水泥技术的研究和开发,在总结国内外技术的基础上,先后取得利用盐石膏、磷石膏、天然石膏、脱硫石膏制硫酸与水泥攻关试验的成功,通过了省部级和国家级技术鉴定,填补了国内空白。1990年建成投产了“年产3 万t 磷铵、副产磷石膏制4 万t硫酸联产6 万t 水泥”装置(简称“三四六”工程),于1991年通过了原化工部组织的45 d考核考评。该装置回转窑于1994 年和1995 年分别运转348 d 和362 d,年生产能力达到硫酸6 万t、水泥7万t。为了实现磷铵、硫酸、水泥联产装置大型化,鲁北集团于1997年5月开工建设“年产15万t磷铵、副产磷石膏制20 万t 硫酸联产30 万t 水泥”装置(简称“15、20、30”工程),1999 年相继建成投产,成为世界石膏制硫酸史上技术最先进、规模最大的联产装置。

为了节能降耗,目前鲁北集团磷石膏烘干工序原料已由原设计的半水石膏改为二水石膏,即把磷酸萃取、过滤排出的二水石膏烘干去除游离水,不需经过粉磨,配制生料后直接去回转窑预热器利用窑气余热二次烘干,改进后对物料流动性影响不大,但烘干节能效果明显。同时,对磷酸装置进行半水法改造,改造后磷酸萃取排放的石膏最终为半水石膏,并且可提高磷酸浓度和降低磷石膏中P2O5含量,降低磷石膏烘干和磷铵料浆浓缩能耗,满足磷石膏制硫酸联产水泥的要求。

“十二五”期间,鲁北集团继续对现有装置进行工艺优化、设备改造、延伸产业链条,重点对窑外分解磷石膏、水泥余热利用、稀硫酸净化循环利用和硫酸反应热回收等关键技术进行研发和优化改造。从根本上解决目前能耗高、投资大、工艺路线长、经济指标差等制约该技术推广应用的难题,不仅能大量消纳磷石膏,而且能充分利用磷石膏中的硫、钙元素,缓解我国硫资源短缺的矛盾,降低硫资源的对外依存度。

2 磷石膏制硫酸装置稀硫酸净化方案

磷石膏煅烧烟气主要含有SO3、SO2、烟尘等,烟气经过重力除尘、电除尘、洗涤、干燥等净化系统后,SO3及其他杂质被洗涤液带走形成稀硫酸(待处理),SO2进转化系统,在转化塔中催化剂的作用下转化成SO3,SO3经吸收后得硫酸,过程中可设两级转化和吸收(即两转两吸)。

鲁北集团年产20 万t 硫酸联产30 万t 水泥装置预热器出口窑气组分见表1。

表1 出口窑气组分 %

由于烟气中尘、水含量较高,需要选择合适的净化工艺,该净化装置采用“空冷塔、填料洗涤塔、一级电除雾器、二级电除雾器”绝热蒸发稀硫酸洗涤工艺流程。该流程较可靠,产生稀硫酸量少(生产每吨硫酸产生稀硫酸0.6 ~1.0 t),空冷塔内喷淋w(H2SO4)8%~10%的稀硫酸,窑气在冷却塔中绝热蒸发,冷却至63 ~68 ℃进入填料洗涤塔,稀硫酸采用板式换热器冷却。

因磷石膏制硫酸烟气净化所产生稀硫酸中主要污染物为悬浮性颗粒物质、氟等,为回收硫资源及减少水污染,使稀硫酸达到循环回用的标准,有必要在净化工艺中增加除氟单元。对稀硫酸进行过滤后除氟,由于直接过滤脱除效果不理想,所以在滤膜表面涂覆一层粉煤灰预涂液,使得稀硫酸过滤时,稀硫酸里的黏性物质被预涂层隔离吸收,可保护滤膜,大幅度延长滤膜的使用寿命。封闭循环一定时间后,稀硫酸的浓度升高,吸收烟气效率降低。为解决这一问题,则应保持稀硫酸浓度不超过某一值,使得酸浓达到动态平衡,特此增加1套耐酸超滤装置,处理后的稀硫酸再进行干吸处理等后续工艺。

3 稀硫酸净化工艺流程改造

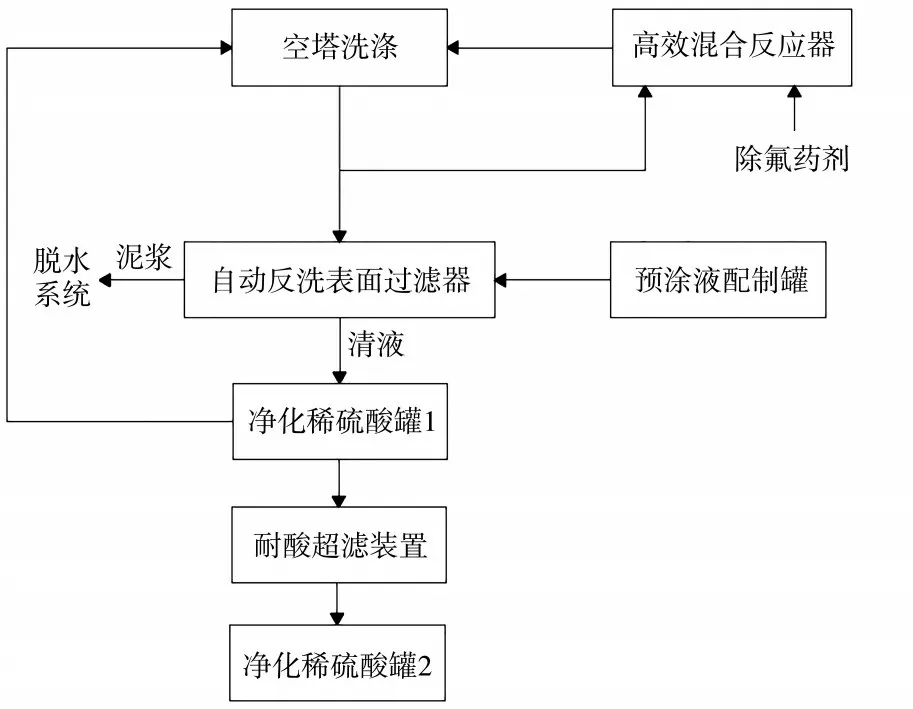

鲁北集团年产20 万t 硫酸联产30 万t 水泥装置净化工序一级洗涤选用空塔,一部分稀硫酸按原洗涤工艺回流循环使用,从泵的出口开口接三通,取50 m3/h 的液体经进液泵进入自动反洗表面过滤器进行固液分离,清液流入净化稀硫酸罐1内,泥浆进入脱水系统。改造后稀硫酸净化工艺流程见图1。

图1 改造后稀硫酸净化工艺流程

除氟药剂经过除氟泵进入高效混合反应器,与空塔洗涤的稀硫酸进行充分混合反应,反应过程中亚硫酸根离子在空气的作用下被氧化成硫酸根离子,氟离子被固定在生成的沉淀物中,烟气洗涤塔内一般氟离子质量浓度在1 000 mg/L左右,通过此工艺后氟离子质量浓度可控制在300 mg/L以下。

分流出来的稀硫酸进入自动反洗表面过滤器进行过滤处理。先对过滤器进行预涂处理,将预涂液(用粉煤灰配制)打入过滤器进行循环过滤,直至出液清澈,说明粉煤灰已在滤膜表面形成预涂层,此时关闭预涂泵。打开进液泵进行过滤处理,原稀硫酸ρ(悬浮物)大概在300 mg/L左右,过滤后ρ(悬浮物)可控制在20 mg/L以下。

为了保持硫酸浓度的动态平衡,自动反洗表面过滤器净化后的稀硫酸取10 m3/h用耐酸超滤装置处理。耐酸超滤装置是一种高精度的过滤装置,滤后液悬浮物质量浓度极小,可达到5 mg/L以下,滤后稀硫酸进行干吸处理。

经测定,净化工序进水水质:ρ(氟)1 000 mg/L、ρ(悬浮物)300 mg/L,通过改造后出水水质达到以下要求:ρ(氟)≤300 mg/L、ρ(悬浮物)≤20 mg/L,能够满足干吸工段补充液体的要求。

4 改造后稀硫酸净化工艺流程特点

该处理工艺采用预涂过滤+超滤工艺,特点如下:

(1)空塔洗涤较动力波结构简单,易维护,投资较小,该工艺除烟气的同时又能高效除氟,另外对烟气量波动有一定适应性,性能稳定,气体阻力小;

(2)使用预涂过滤,原料采用廉价的粉煤灰,其来源方便,效果明显,可以延长滤膜的使用寿命,增加滤膜过滤精度,去除稀硫酸中的微小颗粒,可以为后续的干吸工艺提供良好的原液;

(3)高效混合反应器占地面积小,安装简单,反应充分;

(4)耐酸超滤装置过滤精度高,处理后的稀硫酸悬浮物满足后续工艺要求;

(5)工艺流程简单,除氟药剂选用水玻璃,效果良好,且价格低廉;

(6)项目占地面积小,综合布局紧凑,流程短,控制精准。

5 净化工序主要设备

净化工序主要设备及参数性能见表2。

表2 净化工序主要设备及参数性能

净化工序核心设备是自动反洗表面过滤器,该设备是一种新型低压反洗液体过滤设备,它将表面过滤技术、工业自动控制技术以及新颖的阀门技术结合在一起,实现了表面过滤技术的自动化。其过滤方式为正压,采用具有表面过滤性能的滤膜进行过滤,能高效截留液体中的固体颗粒和悬浮物,实现良好的固液分离。

自动反洗表面过滤器过滤精度高,流程短,占地面积小,工艺简单,对于污水处理有明显的优势。

自动反洗表面过滤器工作原理:待过滤液首先进入缓冲池,用进液泵将缓冲池中的待过滤液输送至自动反洗表面过滤器,经过滤后,过滤清液透过滤膜进入过滤器上桶体,从清液口自动溢流进入清液池,作为工艺液体进一步处理或作为合格清液回用或达标排放;而其中的固体颗粒和胶体悬浮物被滤膜阻隔在表面,当达到一定厚度时,过滤器经由压力控制或时间控制(双控)自动进入反冲洗状态,反冲后的滤饼迅速脱离滤膜表面并沉降到过滤器锥形底部;当底部的滤渣积累到一定量时,排渣阀门自动打开,将滤渣排入污泥池进行压滤。滤渣可以连同污水处理厂污泥一起外运处理。配置酸洗槽用于定期使用稀硫酸洗涤滤膜。

整个过滤、反冲、排渣过程全部由集成控制器自动控制。

6 废水处理成本及设备维护费用

除氟药剂消耗按照装置处理污水水量50 m3/h设计,根据以往经验得知,w(H2SO4)1%的时候ρ(氟)在10 000 mg/L,针对此水质设计工艺,除氟药剂(水玻璃)消耗量及成本分析如下:

每吨水玻璃以650元计,每小时消耗药剂58.5 ~83.5 kg,则日耗药剂费为912.6 ~1 302.6 元,处理每立方米水消耗药剂费为0.8~1.1元。

每年耗药剂费(以330 d 计)为30.1 万~43.0万元。

预涂药剂为粉煤灰废料,可不计算成本。

以上药剂消耗加之整套装置设备运行费用等,则废水处理部分总成本为1.14 ~1.48元/m3。

设备维护费用主要是更换膜过滤器滤膜的费用,更换周期为1 次/年,更换费用为0.18 元/m3,