乳酸菌发酵核桃酸乳不良气味的形成与分析

2022-08-02王冰悦吉洋洋何爱民荣瑞芬

齐 琳,王 帅,苏 晨,忠 梦,王冰悦,吉洋洋,何爱民,宋 昊*,荣瑞芬,*

(1.北京联合大学生物化学工程学院,生物活性物质与功能食品北京市重点实验室,北京 100023;2.北京市理化分析测试中心,北京 100089;3.河北省(邢台)核桃产业技术研究院,河北 临城 054300;4.北京一轻研究院有限公司,北京 101111)

核桃富含多不饱和脂肪酸、蛋白质、多糖、多酚及黄酮等营养健康成分,营养与保健价值极高,但其产品种类少,原果食用口感单调、苦涩,严重影响消费者的食用。近年来,益生菌乳酸菌的健康作用愈来愈受到专家和消费者认可,乳酸菌发酵食品正被世界各国看好,成为研究开发热点,特别是乳酸菌发酵植物酸乳具有动物酸乳不可比的资源优势,正受到众多企业和市场的青睐,但植物酸乳常有一种特殊的味道,如酸豆乳的豆腥味,常不被人喜爱。乳酸菌发酵核桃酸奶也存在一种与口感相背离的特殊气味,不同于酸豆乳的豆腥味,有人称其为生味、油脂味,属不良特征风味。酸豆乳豆腥味的形成及其风味物组成经过大量研究可知是以己醛、己醇为主的一类挥发性化合物,酸豆乳风味已得到改进,产品纷纷问世。乳酸菌发酵核桃酸乳问世产品仅见有六个核桃品牌酸乳,但也未大规模上市。核桃酸乳品质改进仍在研究进展中,有关工艺与产品开发研究较多,而酸乳风味的研究目前较少且不够深入,特别是不良气味的提出和研究鲜见报道。

薛纯等采用顶空固相微萃取-气相色谱-质谱(headspace solid phase micro-extraction-gas chromatography-mass spectrometry,HS-SPME-GC-MS)联用技术对核桃乳发酵及贮藏过程中的香气物质进行全面的分析检测,结果表明发酵核桃乳中主体香气物质为正己醇和乙偶姻,发酵前的核桃乳中正己醇和正己醛含量最高,正己醛具有生乳味,对不良风味及其风味物未进行研究,而改善核桃酸乳不良气味必须对其形成和组成有清晰的认识和了解。

基于前人研究基础,本实验对核桃酸乳风味形成有影响的3 个层面设计实验,通过风味感官评价比较分析不同核桃原料乳组分、不同发酵菌剂对核桃发酵乳不良特征风味产生的影响,分析发酵过程中原料组分与风味变化规律,并对核桃乳发酵过程中原料乳的氧化、主要营养物质的变化及其与风味物的相关性进行分析;采用HSSPME-GC-MS技术对核桃乳发酵过程的挥发性风味化合物进行分析测定,并对其关键风味物进行相对气味活度值(relative odor activity value,ROAV)分析和主成分分析(principal component analysis,PCA),探究核桃发酵乳不良气味的形成及物质组成,为进一步改善核桃发酵乳风味品质,开发营养美味的核桃发酵乳深加工产品提供理论依据,研究结果对促进核桃产业快速健康发展具有重要的理论和现实意义。

1 材料与方法

1.1 材料与试剂

核桃仁和核桃粕,产香型乳酸菌发酵剂:乳酸乳球菌乳酸亚种-嗜热链球菌-嗜酸乳杆菌(1∶1∶1,/),杜邦营养与配料食品有限公司提供(公司1);产酸型乳酸菌发酵剂:嗜热链球菌-德氏乳杆菌-保加利亚亚种(3∶1∶3,/),蛋白水解酶 河北绿岭果业有限公司提供(公司2);绵白糖 市购。

石油醚、苯、三氯甲烷、没食子酸、冰乙酸、硫酸氢钠、碘化钾、异辛烷、硫代硫酸钠、茴香胺、淀粉、无水硫酸钠、氢氧化钾、正庚烷、无水甲醇、无水乙醇(均为分析纯) 北京化工厂;芦丁(分析纯) 国药集团化学试剂有限公司;福林-酚试剂 北京鼎国昌盛生物技术有限责任公司;亚油酸甲酯、油酸甲酯、亚麻酸甲酯(标准品) 美国Sigma公司。

1.2 仪器与设备

实验室小型打浆机 美的集团;YC7132型胶体磨天津市宝田机电有限公司;GYB60-6S型高压均质机上海东华高压均质机厂;HG-940A型电热恒温鼓风干燥箱 上海一恒科学仪器有限公司;LDZX-50FB立式压力蒸汽灭菌器 上海申安医疗器械厂;DHP-9082型恒温培养箱、SW-CJ-1C型超净工作台 上海培固实验仪器有限公司;UV-1800型紫外分光光度计 日本岛津公司;HH6型数显恒温水浴锅 常州国华电器有限公司;旋转蒸发器 上海亚荣生化仪器厂;6820 GC仪、火焰离子化检测器、7890A-5975C GC-MS联用仪、123-7032色谱柱(30 mh0.25 mm,0.25 μm) 美国Agilent公司;手动固相微萃取进样手柄、50/30 μm萃取头 美国Supelco公司。

1.3 方法

1.3.1 核桃发酵酸乳配方与生产工艺

配方:核桃仁与核桃粕质量比为2∶1,料液比1∶10(g/mL),白砂糖8%,乳酸菌发酵菌剂,接种量0.1%。

发酵工艺:原料预处理→磨浆→过筛→调配→均质→灭菌→冷却→接种→28 ℃发酵13 h→4 ℃后熟24 h→成品→酸度测定和感官指标检测。

1.3.2 核桃发酵乳感官评价

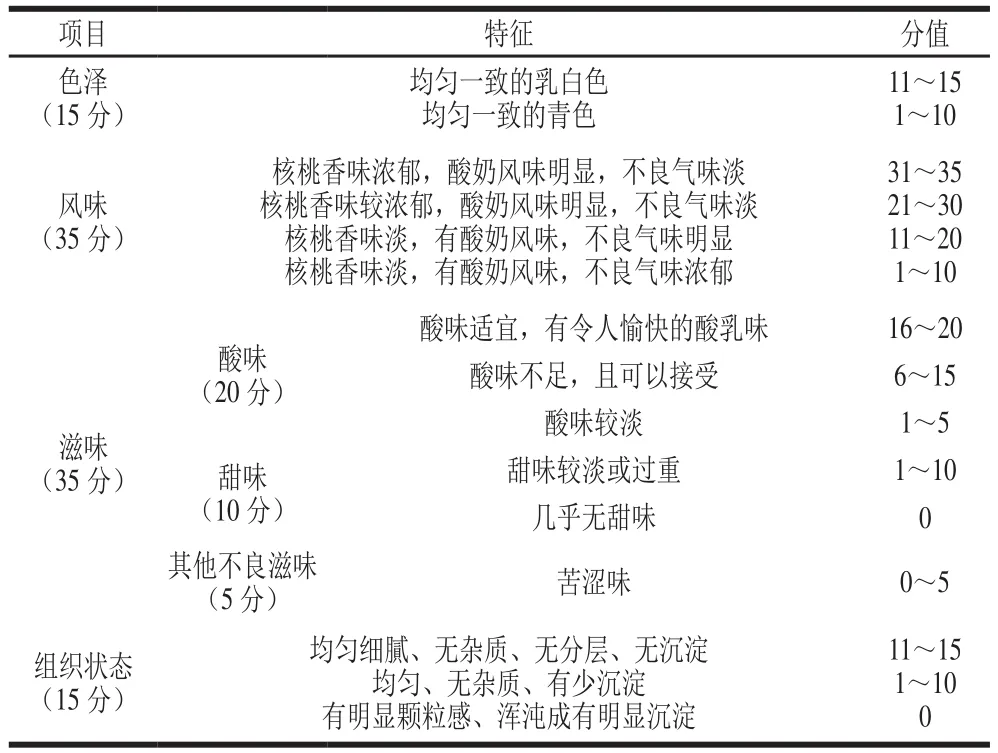

感官评价指标见表1,感官评价人员由6 名食品专业的老师和学生组成。

表1 核桃发酵酸乳感官评价评分Table 1 Criteria for sensory evaluation of walnut yogurt

1.3.3 核桃发酵乳不良特征风味形成机理

1.3.3.1 原料不同预处理与组分对发酵乳不良特征风味形成的影响

对核桃发酵乳原料分别进行蛋白酶酶解蛋白质、脱脂、脱酚处理,使原料组成成分中分别为缺少蛋白质、无脂肪和无多酚存在,经乳酸菌发酵、后熟后进行酸度测定和风味感官评定,确定原料中对不良气味影响较大的组分。

1.3.3.2 不同发酵菌剂对核桃发酵乳不良特征风味形成的影响

分别采用杜邦营养公司的产香型发酵菌剂:乳酸乳球菌乳酸亚种-嗜热链球菌-嗜酸乳杆菌(1∶1∶1)和河北绿岭公司提供的产酸型发酵菌剂:产酸型嗜热链球菌-德氏乳杆菌-保加利亚亚种(3∶1∶3)发酵核桃乳,进行感官评价。

1.3.3.3 核桃乳发酵过程中原料组分与挥发性化合物含量与变化规律分析

以1.3.1节的配方与生产工艺制备核桃发酵乳,以发酵0 h的原料乳为对照,发酵4、7、10、13 h,后熟24 h分别取样,测定发酵不同时间的酸乳组分、挥发性化合物组分含量,分析其变化趋势,结合感官评价,与0 h对照比较,分析不良气味的产生、变化规律及可能的形成机制和不良气味物组成。样品分析3 次重复,3 次平行。

发酵乳品质指标与组分分析测定方法:感官评价测定参照GB 19302ü2010《发酵乳中规定的感官评定方法》;脂肪酸含量测定参照GB/T 31325ü2014《植物蛋白饮料核桃露(乳)测定》;酸度测定参照GB 5009.239ü2016《食品酸度的测定》;脂肪含量测定参照GB 5009.6ü2016《食品中脂肪的测定》;蛋白质含量测定参照GB 5009.5ü2016《食品中蛋白质的测定》;有机酸测定参照米智慧等的方法;羰基价测定参照GB 5009.230ü2016《食品中羰基价的测定》。

发酵乳挥发性风味物检测:采用HS-SPME-GC-MS法测定。

GC条件:采用程序升温方式,起始温度35 ℃,保持5 min,以5 ℃/min升至90 ℃,再以12 ℃/min升温至250 ℃保持7 min;载气He(纯度≥99.999%);流速1.0 mL/min;进样口温度250 ℃;进样量0.5 μL;分流比1∶30。

MS条件:电子电离源;传输线温度280 ℃;离子源温度230 ℃;四极杆温度150 ℃,电子能量70 eV,数据采集模式为全扫描,质量扫描范围/50~450。

定性与定量分析:挥发性化合物利用NIST08.L谱库的标准质谱图对得到的谱图数据进行串联检索和人工解析,获得未知化合物与质谱库中已知化合物的匹配度,匹配度大于80即初步确定未知物为该物质。利用面积归一化法计算各组分峰面积百分比(相对含量)。

1.3.3.4 核桃发酵乳关键风味物与PCA

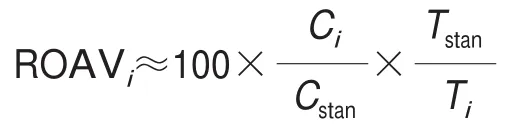

ROAV分析参照刘登勇等的ROAV法,按下式计算:

式中:C为某挥发性风味物质的相对含量/%;T为某挥发性风味物质的感觉阈值/(μg/kg);为气味贡献最大挥发风味性物质的相对含量/%;为气味贡献最大挥发性风味物质的感觉阈值/(μg/kg)。

PCA:采用SPSS软件分析。

1.4 数据处理

数据3 次重复,利用SPSS 12.0软件分别对各指标进行单因素方差分析以及与核桃发酵乳不良气味的相关性分析,采用Origin 8.0作图。

2 结果与分析

2.1 核桃发酵乳不良特征风味形成途径

乳酸菌在发酵过程主要将糖类物质转化为乳酸,并在胞外酶作用下分解蛋白质和脂肪,产生与发酵风味有关的醛、酮、醇、酸等物质。不同原料,因组成成分含量等不同,其发酵食品风味不同。

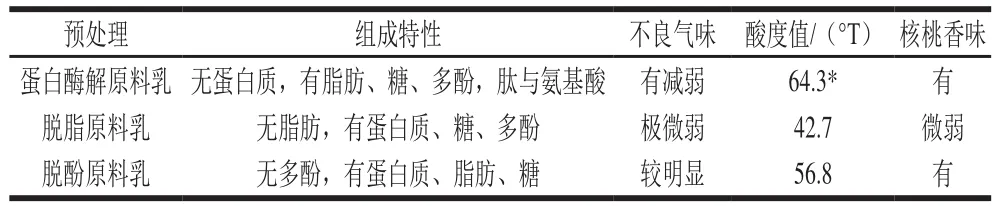

2.1.1 原料组分对核桃发酵乳酸度、感官与不良气味的影响

如表2所示,脱除脂肪组的不良气味显著降低,同时核桃香味也明显降低。蛋白酶解组不良气味有轻微减弱,同时产生了一定的后苦味,这与蛋白酶解产生小分子疏水性肽有关。脱除多酚组依然有明显的不良气味。表明原料乳脂肪成分对发酵乳整体风味与不良气味形成影响较大。

表2 原料组分对核桃发酵乳酸度、感官和不良气味的影响Table 2 Effect of different pretreatments on sensory evaluation of fermented walnut milk

3 组处理原料乳发酵产酸显著不同,蛋白质酶解组的发酵乳酸度最高,为64.3,显著高于脱脂和脱酚处理的发酵乳酸度(<0.01),脱脂处理的发酵乳酸度最低,为42.7,脱酚组酸度居中,为56.8,表明脂肪在乳酸菌发酵产酸中有重要作用。

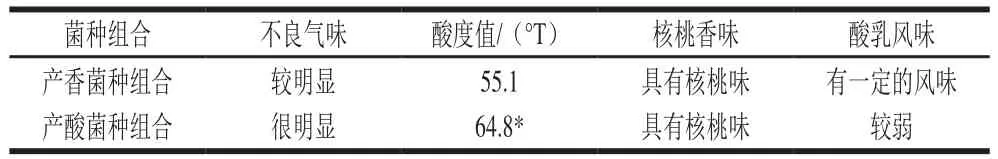

2.1.2 不同发酵菌剂对核桃发酵酸乳酸度、感官与不良气味的影响

如表3所示,产酸性菌剂组酸乳不良气味明显大于产香菌种的风味,酸度也大,极显著高于产香菌种酸度55.1 °T(<0.01),酸乳风味也有差异,表明此2 种不同乳酸菌剂发酵过程都会产生不良气味,产生的酸乳风味也不相同,此结果与文鹏程、白琳、于素素、任婷婷等研究结果相似。

表3 不同发酵菌剂对核桃发酵乳酸度、感官与不良气味的影响Table 3 Sensory evaluation results of walnut yogurt fermented by different starter cultures

2.1.3 核桃乳发酵过程中不良特征风味相关性分析

核桃发酵乳风味和不良气味的产生是伴随着发酵产酸过程产生的,因此分析发酵乳酸度、乳酸、乙酸含量变化与不良特征风味产生的相关性。

2.1.3.1 核桃乳发酵过程中酸度、有机酸与不良气味(特征风味)的变化及其相关性分析

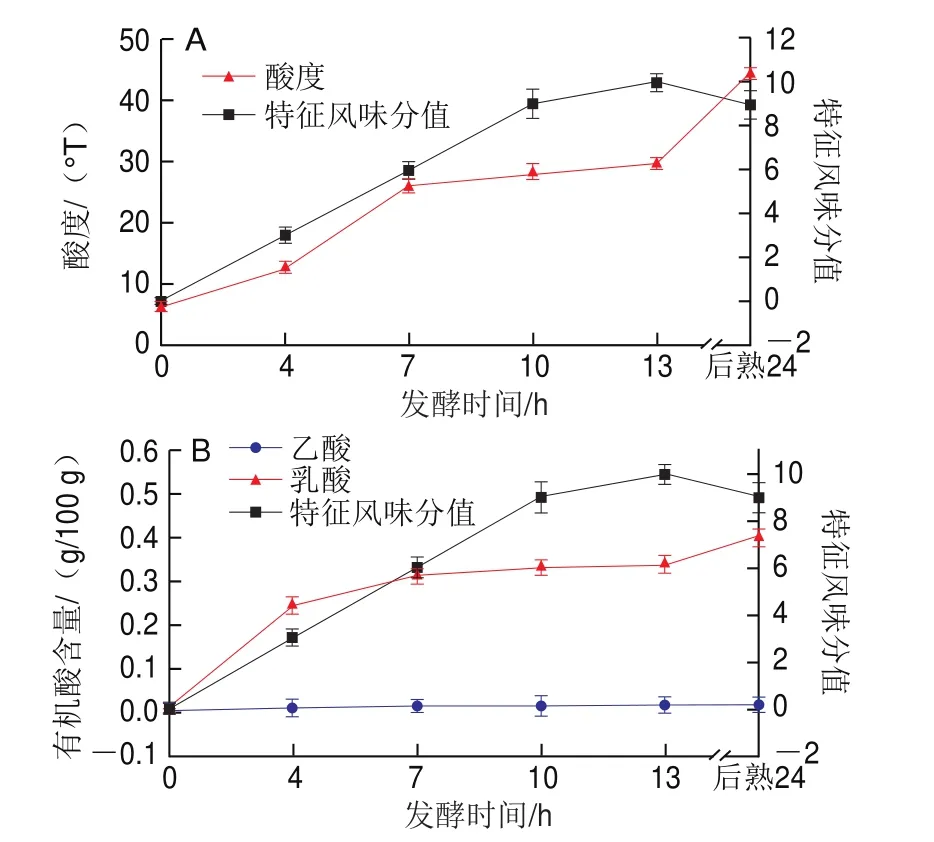

如图1A所示,核桃乳发酵过程前7 h发酵乳酸度和不良气味值同步匀速上升,但风味、不良气味均清淡;发酵7 h后,可闻到明显的发酵不良气味,并持续上升,达到最高值10 分,后熟期不良气味降低,但酸度出现缓慢而后又快速上升趋势,超过了不良气味的最高值,表现出与不良气味相反的变化趋势。相关性分析核桃发酵乳的不良气味与酸度存在0.05水平的显著正相关性(=0.886*),表明发酵乳不良气味的形成是随着发酵产酸过程逐步增强的,但并不完全同步。不同发酵时间有机酸含量与不良气味变化如图1B所示,发酵过程中乳酸变化表现为前期上升快,后期慢的趋势,与不良气味的产生不同步,乙酸在发酵过程中始终保持含量很低,变化极小。

图1 不同发酵时间发酵乳酸度(A)和有机酸含量(B)与不良气味的变化Fig.1 Changes in acidity (A), organic acid content (B) and unpleasant odor value in fermented walnut milk with fermentation time

乳酸和乙酸风味是熟知的风味,与核桃发酵酸乳不良气味相差甚远,因此,乳酸和乙酸不会直接导致不良气味的产生。

2.1.3.2 核桃乳发酵过程中蛋白质含量与不良气味(特征风味)的变化趋势分析

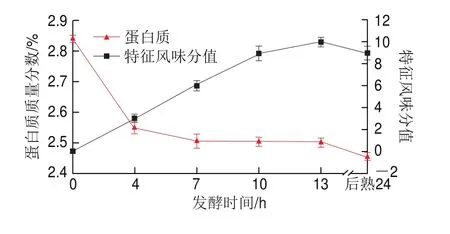

如图2所示,核桃乳发酵过程中蛋白质含量前期快速降低,而不良气味并未快速增加,表明蛋白质组分对不良气味的产生影响不大,在前述不同原料组分对不良气味影响研究中也已证实,因此,可判断蛋白质不是导致不良气味产生的主要组分。蛋白质含量的降低与蛋白质在乳酸菌分泌的蛋白酶作用下水解产生肽和氨基酸有关,乳酸菌具有利用氨基酸进行代谢的能力,同时氨基酸可参与风味物的形成,对发酵产品风味形成有影响。

图2 不同发酵时间发酵乳蛋白质含量的变化Fig.2 Changes in protein content in fermented walnut milk with fermentation time

2.1.3.3 核桃乳发酵过程中脂肪含量与不良气味(特征风味)的变化及其相关性分析

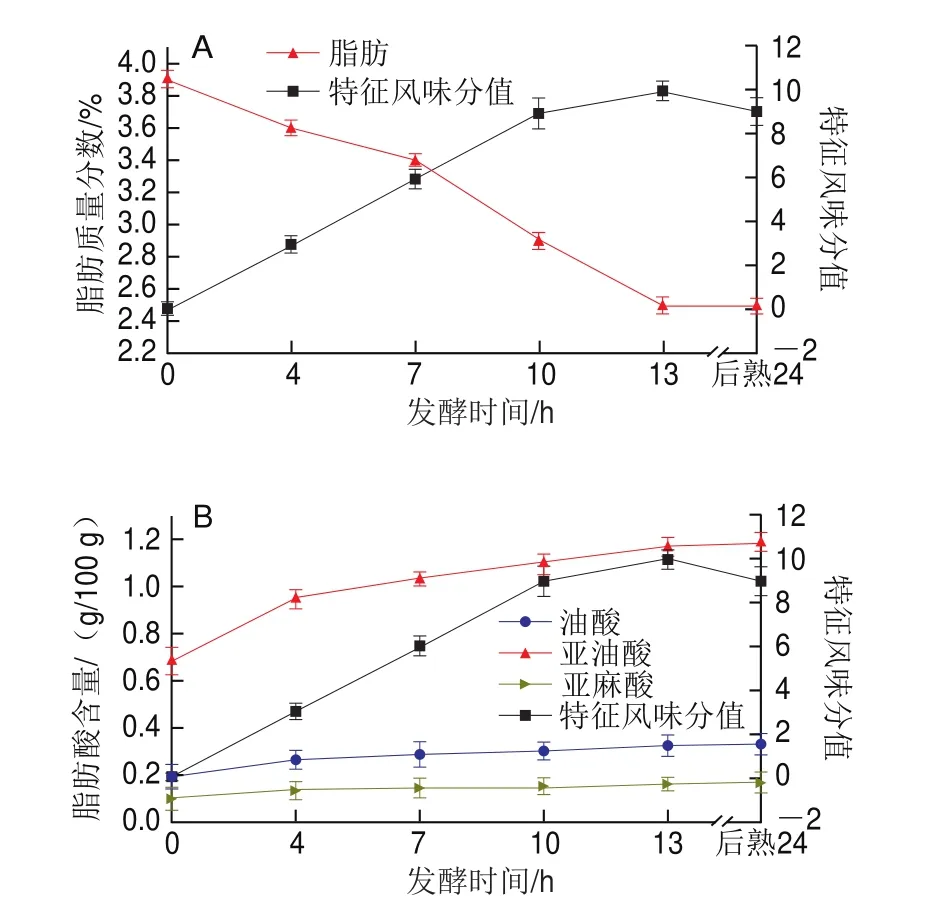

如图3所示,随着发酵时间的延长,核桃发酵乳脂肪含量在匀速降低,在发酵时间为13 h脂肪质量分数降至最低,为2.5%,而3 种主要不饱和酸脂肪酸含量在不断增加,表明核桃乳脂肪在乳酸菌种作用下水解为游离脂肪酸,且随时间延长脂肪酸含量持续增加,直到后熟期间仍呈增加趋势。与此同时,核桃发酵乳不良气味在逐渐增强,二者相关性分析=-0.952**,<0.01,核桃发酵酸乳不良气味变化与脂肪含量减少呈极显著负相关,即与脂肪的水解呈显著的正相关。

图3 不同发酵时间发酵乳脂肪(A)与脂肪酸(B)含量与不良气味的变化Fig.3 Changes in fat (A) and fatty acid (B) contents and unpleasant odor value in fermented walnut milk with fermentation time

2.1.3.4 核桃乳发酵过程中羰基价与不良气味(特征风味)变化及其相关性分析

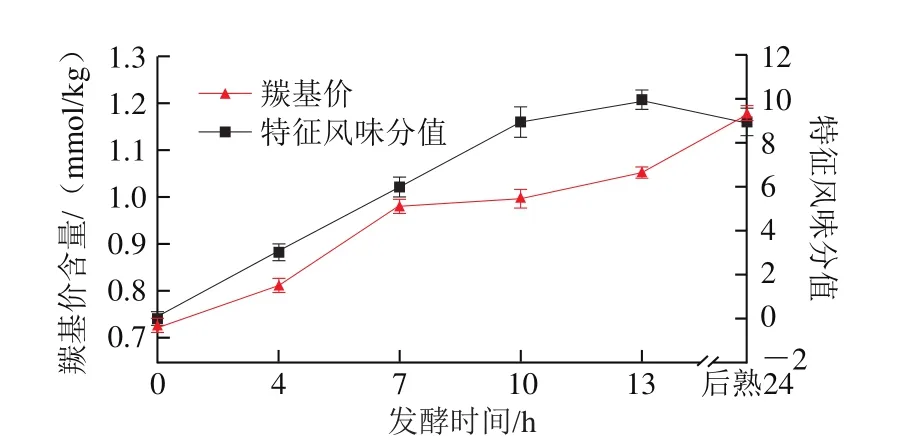

如图4所示,随着发酵时间的延长,核桃发酵乳的羰基价开始不断升高,在发酵0~7 h,羰基价从0.725 mmol/kg升至0.98 mmol/kg,极显著增加(<0.01),至后熟24 h后,羰基价仍显著升高至1.18 mmol/kg。表明核桃乳发酵过程中产生了较多的醛酮类产物,同时核桃发酵乳不良气味在不断加强。相关性分析表明不良气味变化与羰基价的变化在0.05水平上存在正相关(=0.917*),由此可判断不良气味的产生可能与原料乳中的脂肪氧化相关。

图4 不同发酵时间发酵乳羰基价与不良气味的变化Fig.4 Changes in carbonyl value and unpleasant odor value of fermented walnut milk with fermentation time

2.2 核桃发酵乳挥发性化合物与不良特征风味物分析

2.2.1 核桃发酵乳挥发性化合物的HP-SPME-GC-MS分析

SPME-GC-MS方法被广泛应用在风味物分析检测,为探究核桃发酵酸乳不良气味形成机制及其组成成分,采用HP-SPME-GC-MS对核桃乳发酵过程中挥发性物质进行分析测定。

2.2.1.1 核桃乳发酵前后挥发性化合物物数量变化

如表4所示,核桃乳发酵前,产香型核桃发酵乳挥发性化合物共15 种,以醇和醛类物较多,其中正己醇相对含量最高,为25.9%(表5),与薛纯等的研究结果一致。随发酵时间延长,挥发性化合物数量逐渐增加,发酵4 h时总数达30 种,感官可闻到不良气味产生,其中醇类化合物增加最多,新增11 种,烯、醛、酯、酸、酮类化合物均有新增,发酵10 h,挥发性化合物总数达到52 种,不良气味逐渐增加至后熟期,发酵后期酮类、酸类物数量增加4 倍,醛类化合物发酵前后数量相对稳定,不良气味减弱。

表4 不同发酵时间产香型菌剂发酵核桃乳中各种挥发性化合物数量Table 4 Changes in number of volatile compounds in fermented walnut milk with fermentation time

发酵前,发酵原液中醇和醛类化合物已达到4 种,多于其他类化合物,这可能与原料在打浆研磨过程中核桃脂肪酸发生水解和氧化有关。目前已知醇、醛、酸、酮、酯类化合物是各类食物的主要挥发性风味物,因此可判断新增醇、醛、酸、酮、酯类物质可能与发酵核桃乳不良气味有关。

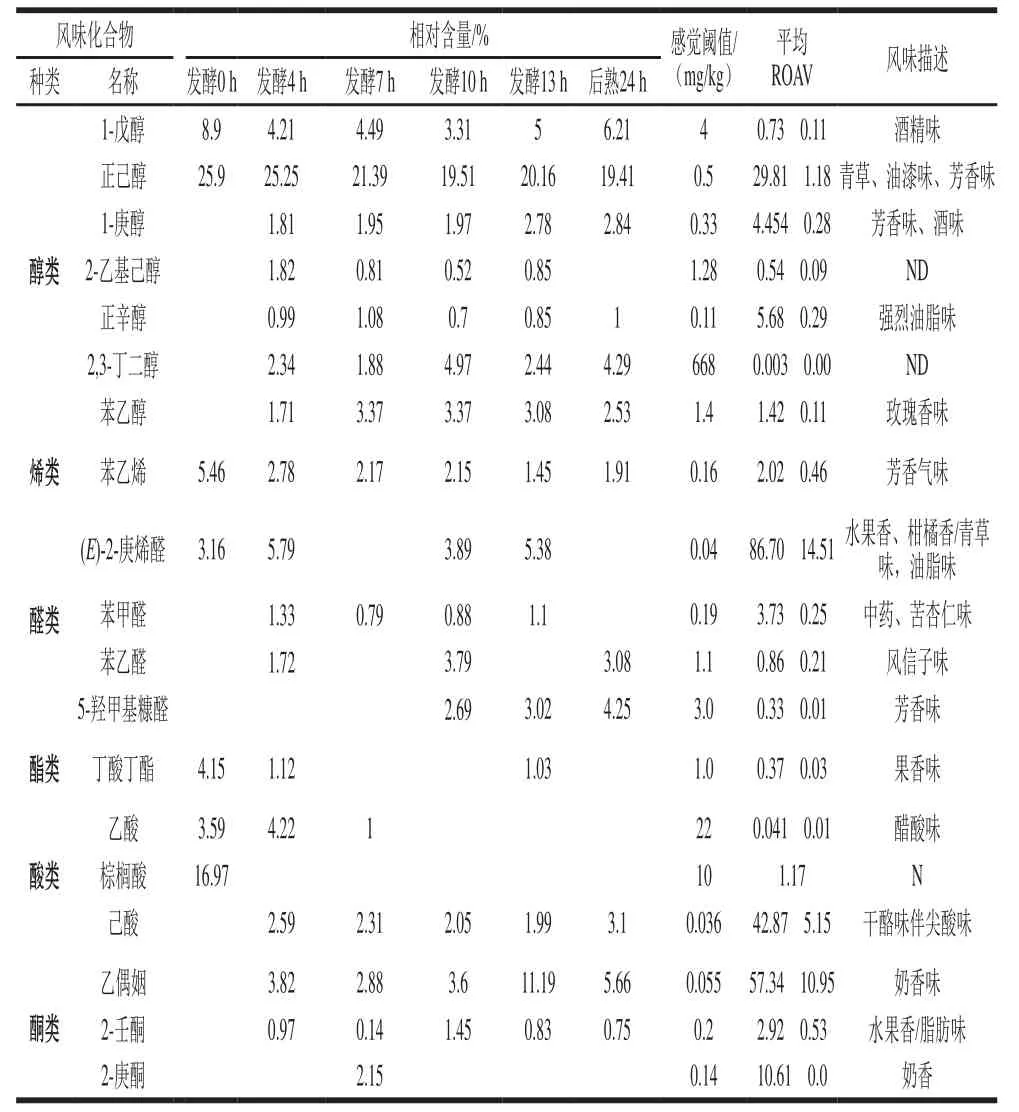

2.2.1.2 核桃乳发酵前后挥发物相对含量变化及ROAV分析

将测得的风味物与工作站所带标准数据数据库比对,参照文献查找相关阈值,参考已有的大豆发酵酸乳、酸牛乳、核桃发酵酸乳风味物质风味特性,总结产香型和产酸型核桃乳发酵过程中主要风味物相对含量、风味特性和ROAV如表5、6所示。

ROAV是量化评价不同挥发性物质对总体风味贡献程度的指标,本研究认为ROAV≥1的组分是对所分析样品风味影响较大的风味化合物,0.5≤ROAV<1的组分对样品的总体风味具有重要的修饰作用。产香型核桃酸乳发酵前后不同时间各挥发性化合物相对含量和ROAV如表5所示,大于1的ROAV由大到小依次为()-2-庚烯醛(86.7)>乙偶姻>己酸>正己醇>2-庚酮>正辛醇>1-庚醇>苯甲醛>2-壬酮>苯乙烯>苯乙醇(1.42),表明此11 种风味物是产香型核桃酸乳中的主要风味物,其中关键风味物为()-2-庚烯醛、乙偶姻、己酸和正己醇,它们对产香型核桃酸乳整体风味有较大影响。()-2-庚烯醛和正己醇风味描述均有果香、芳香味或青草、油脂味风味,2 种气味分属不同风味类别,这可能与挥发性化合物浓度大小有关,浓度小通常表现为怡人香味,浓度大反而表现为不良气味,本研究测得()-2-庚烯醛发酵后期相对含量较高,选择其为青草油脂味,根据风味物风味特性,()-2-庚烯醛、己酸为不良气味的主要来源物,乙偶姻可认为是良好风味的主要来源物,其余风味物是对核桃酸乳风味有一定修饰作用物质。

表5 产香型菌剂核桃乳发酵过程中各类挥发性风味化合物相对含量与ROAV分析(n=5)Table 5 Changes in percentage contents and ROAV of various volatile flavor compounds during the fermentation process of walnut milk with aroma-producing bacteria (n = 5)

结合风味物特性和感官评价,由发酵过程风味物相对含量变化可知,发酵前的核桃乳中的正己醇和()-2-庚烯醛含量已较高,但此时感官并未明显感觉到有核桃发酵酸乳的不良特征风味。发酵后正己醇依然保持较高含量,并新增5 个醇类物,正辛醇表现为青草、油漆味、油脂味、酒味,与不良气味形成有关。醛类物发酵后新增苯甲醛、苯乙醛和糠醛,苯甲醛被认为是不好风味。挥发性酸类物检测到3 种,为棕榈酸、乙酸和己酸,棕榈酸无味,乙酸为醋味,己酸是发酵后产生,表现为尖酸性干酪味,与感官闻到的酸腐味的不良特征味有相似之处。因此,综合考虑核桃发酵乳不良气味来源物可判定为以()-2-庚烯醛、己酸为主,包含正己醇、苯甲醛、正辛醇在内的挥发性化合物。

如表6所示,风味化合物变化最显著之处是发酵产生酸类化合物较多,产生醇、醛、酮类化合物较少,其中己酸仍是在发酵后检测到,其含量高且ROAV最大,此外醛、酮类化合物的ROAV也较大,ROAV大于1的风味物由大到小依次为己酸>()-2-庚烯醛>2-庚酮>正己醇>苯甲醛>丁酸丁酯>2-壬酮>苯乙醛,表明这8 种化合物是对产酸型核桃酸乳整体风味有较大影响风味物,不良气味来源物也是己酸和()-2-庚烯醛,良好风味来源物为庚酮、丁酸丁酯和壬酮。

表6 产酸型菌剂核桃乳发酵过程中各类挥发性风味化合物的相对含量与ROAV分析(n=5)Table 6 Changes in percentage contents and ROAVs of various volatile flavor compounds during the fermentation of walnut milk with acidproducing bacteria (n = 5)

2.2.1.3 核桃发酵酸乳挥发性风味物质PCA

对2.2.1.2节分析得出的产酸型和产香型核桃酸乳中主要风味物质进行PCA。如表7所示,2 种核桃酸乳关键性风味物质主要集中在前2 个PC,累计方差贡献率分别达到73.207%和79.878%,接近80%。

表7 核桃发酵乳挥发性风味物质PC特征值及方差贡献率Table 7 Eigenvalues and variance contribution rates of principal components for volatile flavor compounds in fermented walnut milk

如图5所示,表明2 种酸乳的风味物有共性,表现奶香、酸乳风味等良好风味的乙偶姻、庚酮、丁酸丁酯、糠醛类化合物基本都分布在PC2正向端,表现不良气味的己酸、()-2-庚烯醛、正己醇、苯甲醛基本分布在PC1的正向端,2 类风味物在载荷图上分布区域有明显差异。己酸的分布也有明显差异,产酸型酸乳中在PC1的正向端高分区域,与不良特征风味相关性较大,而在产香型酸乳中分布在PC1和PC2的负向端低分区域,表明在产香型酸乳中己酸对不良气味的贡献率相对较小,该分析结果与感官评价产香型酸乳不良特征味小的结果一致。

图5 产酸型(A)和产香型(B)核桃酸乳各风味物质的载荷图Fig.5 Loading plots of PC1 versus PC2 for flavor components of walnut yogurt fermented with acid-producing (A) and aroma-producing (B) bacteria

综合核桃发酵酸乳挥发性成分ROAV分析结果和PCA结果,二者对关键风味物的分析结果一致,可以确定核桃发酵酸乳不良特征风味来源物是以己酸、()-2-庚烯醛为主的挥发性成分,正己醇、苯甲醛等对不良特征风味形成有影响,可作为不良气味的修饰物。

2.2.2 核桃发酵乳不良特征风味形成机制分析

在2.1节中脱脂核桃乳发酵后几乎无不良气味产生已可锁定核桃酸乳不良特征风味的产生与脂肪组分有关,核桃乳发酵过程中脂肪含量变化及羰基价变化与不良特征风味变化呈显著相关,表明不良特征风味与脂肪的氧化过程相关。在2.2节中核桃酸乳不良特征风味物分析主要为己酸、()-2-庚烯醛及正己醇、苯甲醛等风味物,这些物质已被证明是亚油酸和亚麻酸在脂肪氧化酶作用下氧化生成13-C氢过氧化物,继续在裂解酶作用下裂解为C~C中间产物,因此可以得出核桃酸乳不良气味形成途径主要是核桃原料乳在发酵过程中伴随原料乳中脂肪水解,产生的游离亚油酸和亚麻酸在氧化酶作用下发生氧化,进一步裂解、氧化产生己醇、己酸、苯甲醛、2-庚烯醛、苯乙醛等氧化产物的过程,与酸豆乳豆腥味的产生途径相似。

3 结 论

乳酸菌发酵核桃酸乳关键风味物包含()-2-庚烯醛、乙偶姻、己酸、正己醇、正辛醇、1-庚醇、苯甲醛、2-壬酮、2-庚酮、苯乙烯和苯乙醇11 种主要风味物,其中不良气味物主要是己酸、()-2-庚烯醛、己醇、苯甲醛,核桃发酵酸乳不良气味的形成机制主要是由原料中油脂所含多不饱和脂肪酸在加工、发酵过程中发生水解、氧化、裂解、再氧化等生物合成与分解过程中产生,与酸豆乳豆腥味的产生途径相似;与酸豆乳豆腥味主要成分己醛、己醇、1-辛烯-3-醇、戊醛、()-2-己烯醛、反,反-2,4-癸二烯醛相比,二者不良特征风味物主要成分仅己醇相同,其他风味物不同,这可能是导致酸豆乳豆腥味和核桃酸乳不良气味感官感觉相差很大的原因。