热预处理对鸡胸肉和鸡骨泥滋味物质的影响

2022-08-01郝志林张玉玉

郝志林, 梁 莉, 刘 贺, 张玉玉

(北京工商大学 北京市食品风味化学重点实验室, 北京 100048)

随着肉鸡养殖业的扩大,屠宰量也逐步增长,鸡骨等副产物的产量随之增加,鸡肉及相关副产物的加工和增值利用成了研究热点。鸡粉调味品既具有鸡肉的独特香味,又有味精的鲜味,是深受消费者喜爱的复合调味料[1]。制备鸡粉的原料主要包括鸡肉和鸡骨,现代食品加工中为降低生产成本,大多采用酶解鸡骨架来获取生产鸡粉的主要原料[2],由于鸡胸肉和鸡骨两者的主要营养成分比例不同,可能会使得纯鸡肉和纯鸡骨制备的鸡粉在滋味特性上存在较大差异。

目前针对鸡粉调味品的制备工艺研究较多,朱萌等[3]主要研究了不同干燥方式对热反应鸡粉挥发性风味物质的影响,在干燥前后的3种鸡粉中共检测出73种化合物。姜义春等[4]对纯鸡肉粉的酶解工艺进行了优化,同时也对酶解后鸡粉微波干燥条件进行了优化。Ran等[5]研究了3种干燥方式对鸡粉、风味和滋味等的影响,发现不同的干燥方式对鸡粉的鲜味影响不同,采用热风干燥和热风辅助射频干燥得到的鸡粉更加鲜美。张恒等[6]通过对鸡骨酶解过程中呈味特性及氨基酸释放规律进行研究,发现鸡骨经不同蛋白酶水解后,其滋味差别较大,游离氨基酸的组成随水解过程不断变化。尽管研究已表明干燥方式和酶解等制备工艺会对鸡粉调味品的滋味产生影响,然而对于不同热预处理温度得到的鸡粉样品中滋味物质的差异仍鲜有报道。

为研究酶解前热预处理温度对鸡胸肉、鸡骨泥中滋味物质的影响,本研究以鸡胸肉、鸡骨泥为研究对象,对不同温度热预处理后,经酶解、制粉制得的鸡胸肉、鸡骨泥样品进行感官评价,测定其游离氨基酸和呈味核苷酸含量,并计算其味精当量值,以探究酶解前不同热预处理温度对鸡胸肉、鸡骨泥滋味物质的影响。旨在为鸡粉调味品工业化生产的酶解前工艺优化提供理论依据。

1 材料与方法

1.1 材料与试剂

冰鲜鸡胸肉(三黄鸡),北京永辉超市有限公司;鸡骨,北京味食源食品科技有限责任公司;风味蛋白酶(10万U/g)、复合蛋白酶(10万U/g),广西南宁庞博生物有限公司;玉米淀粉,北京康利达食品有限责任公司;甲醇、乙腈(分析纯),飞赛尔科技(中国)有限公司。

1.2 仪器与设备

Agilent 1260型高效液相色谱,安捷伦科技(中国)有限公司;Thermo U3000型高效液相色谱,赛默飞世尔科技(中国)有限公司;DF- 101S型集热式恒温加热磁力搅拌器,巩义市予华仪器有限责任公司;LX- 635L型立式压力蒸汽灭菌锅,合肥华泰医疗设备有限公司;QSJ- B03H2型绞肉机,广东小熊电器有限公司;SGJ型碎骨机,廊坊市惠友机械有限公司;GNM- 130AQ型骨泥磨,廊坊市惠友机械有限公司。

1.3 实验方法

1.3.1鸡胸肉样品和鸡骨泥样品的制备

鸡胸肉前处理方法。将三黄鸡的鸡胸肉清洗去除脂肪组织后,切成边长2 cm左右的肉块,进绞肉机绞成肉糜,得到鸡胸肉肉糜样品。

鸡骨泥前处理方法。将鸡骨架去掉剩余的肉,清洗,冷冻切割,进碎骨机粉碎,混匀后入骨泥磨,得到鸡骨泥样品。

酶解前处理方法。将50 g鸡胸肉肉糜或鸡骨泥混合在150 mL的水中,并在相应的预处理温度下水浴加热30 min,热预处理温度分别设置为60、80、100、120 ℃(该热预处理温度使用高温灭菌锅进行),冷却至室温,进行酶解。以未经热预处理的鸡胸肉肉糜或鸡骨泥直接进行酶解作为对照组。

酶解方法。在鸡胸肉肉糜或鸡骨泥中加入复合蛋白酶和风味蛋白酶,加酶总量为3 000 U/g(复合蛋白酶和风味蛋白酶质量比为1∶1),料液比m(鸡胸肉糜)∶m(水)=3∶1或m(鸡骨泥)∶m(水)=3∶1,55 ℃下酶解3 h,酶解结束后,将水浴锅温度升高至95 ℃,在该温度条件下处理15 min使酶灭活。

制粉方法。将酶解液和玉米淀粉按照质量比为1∶1.25揉成面团,将面团平铺在带有锡纸的托盘上,放入烘箱(70 ℃,20 min),将样品均匀翻面后再次放入烘箱继续烘烤20 min后,通过80目网筛,得到粉状样品,用真空包装机塑封保存。

样品溶液的制备:将不同热预处理温度条件下制备的鸡胸肉、鸡骨泥样品按照m(鸡胸肉样品或鸡骨泥样品)∶m(水)=1∶10的比例分散于超纯水中,过滤,得到待检测的样品溶液。

1.3.2感官评价方法

根据GB/T 12315—2008《感官分析 方法学 排序法》的方法进行感官评价[7],挑选7名受过感官培训的评价员对5个样品的喜好度按照从低到高进行排序(1为喜好程度最低,5为喜好程度最高),给出每个样品的序位,即秩。秩可以表征评价员对样品整体印象的喜好度。将7位评价员对某个样品的评价秩加和,即为秩和;秩和越高,表明该样品越受欢迎。然后通过Friedman检验,计算Ftest值和最小显著差(LSD)来判断5个样品的感官喜好度及样品间的显著性差异。

1.3.3游离氨基酸检测方法

参照Huang等[8]的方法并稍加修改。

样品前处理:将2 mL样品溶液加入质量分数为10%的磺基水杨酸水溶液2 mL,随后用0.1 mol/L的盐酸溶液将其定容至5 mL,9 600 r/min、4 ℃条件下离心10 min。取上清液,过0.22 μm滤膜,通过Durashell AA分析试剂盒对样品进行衍生化得到待测液。

色谱条件:Durashell AA (3 μm,4.6 mm×150 mm),柱温45 ℃;检测器为紫外吸收检测器,检测波长分别为338 nm和262 nm;进样量10 μL;流动相A为0.025 mol/L、pH值为8.2的Na2HPO4- Na2B4O7缓冲液,流动相B为水、色谱级甲醇、色谱级乙腈按照质量分数比为10∶45∶45的混合液。梯度洗脱程序:0~6 min,流动相B由6%增至10%,流速为1.6 mL/min;6~8 min,流动相B为10%,流速为1.6 mL/min;8~10 min,流动相B由10%增至16%,流速为1.3 mL/min;10~23 min,流动相B由16%增至40%,流速为1.0 mL/min;23~30 min,流动相B由40%增至50%,流速为1.6 mL/min;30~31 min,流动相B由50%增至100%,流速为1.6 mL/min;31~34 min,流动相B为100%,流速为1.6 mL/min;34~35 min,流动相B由100%降至6%,流速为1.6 mL/min;35~38 min,流动相B为6%,流速为1.6 mL/min。

1.3.4呈味核苷酸检测方法

参照Kong等[9]的方法稍做修改。

标准曲线的绘制:将5′-CMP、5′-GMP、5′-IMP、5′-AMP 4种核苷酸混合标准溶液配置成2、0.5、0.1、0.05、0.01、0.005 mg/mL等系列浓度标准溶液。所的标准曲线依次为:y=169.54x-0.100 5(R2=0.999 8),y=213.15x-0.794 2(R2=0.999 4),y=222.91x-0.176 9(R2=0.999 9),y=300.31x+4.039 8(R2=0.997 0)。

样品前处理:样品溶液在9 600 r/min、4 ℃条件下离心10 min。准确量取2 mL上清液稀释10倍,过0.22 μm滤膜得到待测液。

色谱条件:MP C18(5 μm,4.6 mm×250 mm),柱温为25 ℃;检测器为紫外吸收检测器,检测波长为254 nm;流动相为甲醇与KH2PO4(0.05 mol/L,二者体积比为5∶95),流速为1 mL/min,进样量10 μL,等梯度洗脱。

1.3.5味精当量值计算方法

味精当量值(equivalent umami concentration, EUC)是指100 g样品产生的鲜味可以等同谷氨酸钠(monosodium glutamate,MSG)的质量,味精当量值计算见式(1)。

EUC=∑ai×bi+1 218(∑ai×bi)(∑aj×bj)。

(1)

式(1)中:EUC,g MSG/100 g。ai为鲜味氨基酸的质量分数,g/100 g;bi为鲜味氨基酸相对于MSG的相对鲜度系数,其中Asp的为0.077,Glu的为1;1 218是基于浓度的常数;aj为呈味核苷酸的质量分数,g/100 g;bj为呈味核苷酸相对于IMP的相对鲜度系数,其中5′-IMP: 1,5′-GMP:2.3,5′-AMP:0.18。

1.4 数据处理

数据采用SPSS v17.0软件进行分析。样品间的显著性分析是通过单因素方差分析和Duncan多水平检验计算样品之间的差异(P<0.05)。

2 结果与分析

2.1 感官评价结果分析

根据GB/T 12315—2008《感官分析 方法学 排序法》的方法,对经过60、80、100、120 ℃热预处理后并酶解制得的鸡胸肉、鸡骨泥样品进行感官评价,以未经热预处理制得的鸡胸肉、鸡骨泥样品为参照。鸡胸肉、鸡骨泥样品的感官评价排序结果见表1,样品评价秩和见图1。由表1和图1可知,当热预处理温度为60 ℃时,鸡胸肉、鸡骨泥样品的秩和均为最大值,与未经热预处理制得的鸡胸肉、鸡骨泥样品感官评价排序差异显著(P<0.05)。热预处理温度超过60 ℃后,温度的增加会导致鸡胸肉、鸡骨泥样品风味的减弱,但感官评价结果基本上优于对照组样品。适当的热预处理温度可以加速酶解过程,Pan等[10]通过对莲子蛋白在60 ℃下预处理60 min,加速了酶解过程。酶解过程的加速,可以促进滋味成分的释放,从而使样品的整体滋味增强。李学鹏等[11]采用不同种类蛋白酶酶解蓝蛤蛋白,发现热预处理温度为70 ℃时可以一定程度上改善蓝蛤酶解液的滋味,这也与本试验中热预处理可以改善鸡胸肉、鸡骨泥样品整体滋味的结果相一致。

表1 热预处理并酶解制得的鸡胸肉、鸡骨泥样品的感官评价排序结果

图1 热预处理并酶解制得的鸡胸肉、鸡骨泥样品的感官评价结果

2.2 游离氨基酸分析

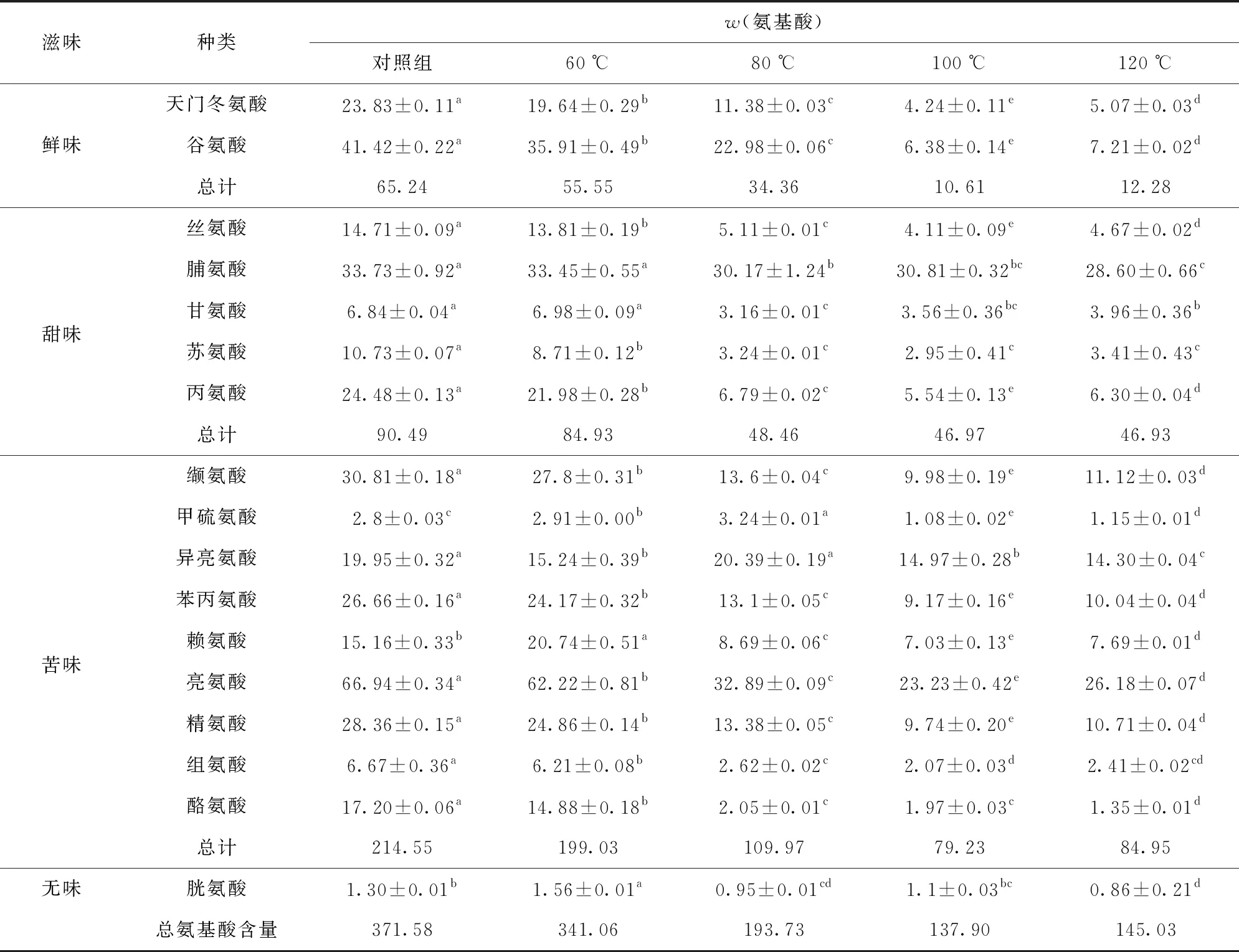

研究表明肉类酶解后主要的营养成分和形成非挥发性风味的化合物主要是氨基酸和风味核苷酸。根据呈味特性可以将氨基酸分为鲜味、甜味、苦味和无味氨基酸,其含量对食物的风味有重要影响[12-13]。表2为经过不同热预处理后酶解制得的鸡胸肉样品游离氨基酸含量。如表2所示,共检测出17种游离氨基酸,鸡胸肉样品中的氨基酸种类与陈怡颖等[14]在对比分析酶解液与鸡汤中游离氨基酸的组成一致,但含量有所不同,可能是由于原料的处理方式不同导致的。鸡胸肉样品中的游离氨基酸总量随着热预处理温度的升高而下降。其原因可能是动物蛋白中含有巯基,经热预处理后蛋白发生变性,其中的巯基易被破坏成双硫键,阻碍酶解的过程,从而导致游离氨基酸总量下降[15]。结合感官评价结果,热预处理温度为60 ℃的鸡胸肉样品与未经热预处理直接酶解制得的鸡胸肉样品相比,其苦味氨基酸总量显著下降,降低了45.52%(P<0.05),其中亮氨酸下降最多;而鲜味氨基酸含量下降幅度小于苦味氨基酸,为14.94%;甜味氨基酸下降了36.91%。虽然鸡胸肉样品在未经热预处理时呈味氨基酸总量最高,但其中的苦味氨基酸含量较高;热预处理温度不断升高时,其中的呈味氨基酸含量持续下降,氨基酸含量的改变影响了鸡胸肉样品的整体滋味,这可能是造成样品间感官评价差异的原因之一。

表2 不同热预处理并酶解制得的鸡胸肉样品游离氨基酸含量

表3为经过不同热预处理后酶解制得的鸡骨泥样品游离氨基酸含量。如表3所示,鸡骨泥样品中呈味氨基酸的变化规律与鸡胸肉样品中的一致,鲜味、甜味、苦味和无味氨基酸随预热处理温度的上升呈下降趋势,影响其整体滋味。但在温度达到120 ℃时,鲜味和苦味氨基酸含量略有上升,同时感官评价显示120 ℃的样品优于100 ℃,原因可能是采用120 ℃的温度处理时,高温处理使鸡骨的蛋白质变得松散,有利于蛋白酶作用于各次级键,加速了酶解进程[16]。

表3 不同热预处理并酶解制得的鸡骨泥样品游离氨基酸含量

对比60 ℃热预处理后酶解制得的鸡胸肉和鸡骨泥样品中的游离氨基酸含量,鸡骨泥样品中的鲜味氨基酸天门冬氨酸和谷氨酸,大部分甜味氨基酸脯氨酸、甘氨酸、苏氨酸和丙氨酸,部分苦味氨基酸缬氨酸、异亮氨酸、组氨酸和酪氨酸高于鸡胸肉样品,而苦味氨基酸甲硫氨酸、苯丙氨酸、赖氨酸、亮氨酸和精氨酸,甜味氨基酸丝氨酸含量低于鸡胸肉样品。

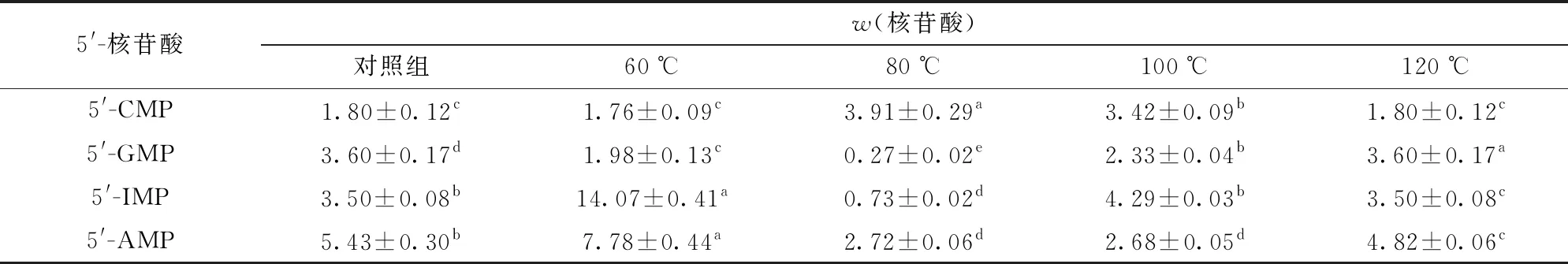

2.3 呈味核苷酸分析

鲜味氨基酸和5′-核苷酸具有较强的协同增鲜作用,使得食物的风味更加鲜美浓郁[17]。研究表明5′-GMP、5′-IMP和5′-AMP等核苷酸能提供一定的鲜味[18],同时5′-GMP和5′-IMP是鸡粉中重要的鲜味物质,其占比大小可以反映鸡粉的滋味品质。核苷酸之间也可以产生协同效应,对整体滋味的增强具有重要影响[19]。表4为经过不同热预处理后酶解制得的鸡胸肉样品核苷酸含量,表5为经过不同热预处理后酶解制得的鸡骨泥样品核苷酸含量。如表4和表5所示,在鸡胸肉、鸡骨泥样品中检测到了4种核苷酸,孙红梅等[20]在鸡骨素酶解液中同样检测到了5′-GMP、5′-IMP和5′-AMP,丁奇[21]在鸡胸肉酶解液中同样检测出这4种核苷酸。此外鸡胸肉样品在最优感官评价结果60 ℃下,其5′-CMP、5′-GMP、5′-IMP高于未经热预处理直接酶解制得的鸡胸肉样品;鸡骨泥样品在最优感官评价结果60 ℃下,其5′-IMP和5′-AMP高于其他4组。5′-IMP不仅自身具有鲜味,并且和谷氨酸协同作用时,可以增强鲜味效果[22]。5′-AMP有抑制苦味的特性,并与5′-IMP共同作用可以提高鲜味强度[23],这可能是鸡胸肉、鸡骨泥样品在热预处理温度60 ℃下感官评价最优的原因之一。

表4 不同热预处理并酶解制得的鸡胸肉样品核苷酸含量

表5 不同热预处理并酶解制得的鸡骨泥样品核苷酸含量

2.4 味精当量值分析

EUC值(g MSG/100 g)是指鲜味氨基酸与核苷酸(5′-IMP、5′-GMP和5′-AMP)协同作用所产生的鲜味强度等同于多少浓度的味精的鲜味强度[24]。研究表明鸡粉中的主要滋味是鲜味和咸味[5]。EUC值表示的是实际鲜味程度的变化,所以采用对应核苷酸与游离氨基酸含量进行计算来衡量与处理温度对样品的影响比较合适[25]。表6为经过热预处理后并酶解制得的鸡胸肉、鸡骨泥样品的EUC值。如表6所示,与感官评价结果一致,热预处理温度为60 ℃的鸡胸肉、鸡骨泥样品的EUC值显著高于其他热处理组,分别为0.52 g MSG/100 g和0.96 g MSG/100 g。这是因为随着热预处理温度的升高,鲜味氨基酸如谷氨酸的含量不断降低。虽然热预处理后的样品比未经热预处理后并酶解制得的鸡胸肉、鸡骨泥样品中鲜味氨基酸含量低,但EUC值还与核苷酸的含量有关,两者的协同作用导致热预处理温度为60 ℃时样品的EUC值高于对照组。对于60 ℃热预处理温度的鸡胸肉、鸡骨泥样品,鸡骨泥样品的EUC值高于鸡胸肉样品的EUC值,使鸡骨泥样品比鸡胸肉样品更具有鲜味。感官评价结果表明:热预处理后的样品感官评价结果基本优于未经热预处理后并酶解制得的鸡胸肉、鸡骨泥样品,但EUC值并未显示相同的趋势。这可能是由于味精当量的鲜味量化只考虑了谷氨酸钠和核苷酸之间的协同作用,却忽略了其他滋味物质在其中的作用[26]。

表6 热预处理后并酶解制得的鸡胸肉、鸡骨泥样品的EUC值

3 结 论

本研究表明,不同温度的热预处理对鸡胸肉、鸡骨泥滋味物质的组成及含量有一定影响。鸡胸肉肉糜、鸡骨泥经过60 ℃的热预处理后再酶解、制粉得到的鸡胸肉、鸡骨泥样品的感官评价最优。加热使鸡胸肉、鸡骨泥样品中的氨基酸总量下降,其中苦味氨基酸总量下降幅度最大。在相同的处理条件下,鸡胸肉、鸡骨泥样品中游离氨基酸的含量有所不同;热预处理温度为60 ℃的鸡骨泥样品的鲜味氨基酸含量高于鸡胸肉样品中的含量;除丝氨酸外,其余5种甜味氨基酸含量在鸡骨泥样品中含量更高。经过60 ℃热预处理后再酶解制得的鸡骨泥样品中5′-IMP和5′-AMP含量高于未经热预处理直接酶解制得的鸡骨泥样品;在相同的处理条件下制得的鸡胸肉样品中5′-CMP、5′-GMP和5′-IMP的含量高于未经热预处理直接酶解制得的鸡胸肉样品,并且在该温度下的两种样品EUC值最高,分别为0.96 g MSG/100 g和0.52 g MSG/100 g。研究结果可为鸡粉调味料原材料热预处理改善滋味特性提供数据支撑。