甲胺法合成N-甲基甲酰胺的工艺研究

2022-08-01谭学军申成龙卢进力胜继伟吕晓威

梁 斌 , 谭学军 , 申成龙 , 卢进力 , 胜继伟 , 吕晓威

(迈奇化学股份有限公司 , 河南 濮阳 457000)

0 前言

N-甲基甲酰胺是一种无色透明液体,能与水、乙醇相混溶,常被用作有机合成原料,因其对有机物具有优异的溶解性,也被用于有机合成中的溶剂[1-2]。如用于抗肿瘤药物劳拉替尼、非金属抗爆添加剂、变色建筑涂料以及聚酰亚胺膜的合成等[3-6]。目前N-甲基甲酰胺的制备方法主要为二步法,即第一步甲醇经催化脱氢制取甲酸甲酯,第二步甲酸甲酯与一甲胺进行胺化反应制得N-甲基甲酰胺。然而此方法原料费用较高、操作繁琐,且存在甲酸腐蚀剂含酸污水处理的问题等[7-10]。因此,本文以一氧化碳与一甲胺为原料,甲醇钠为催化剂,采用一步法制备N-甲基甲酰胺。此方法工艺简单、成本低,且制备的N-甲基甲酰胺纯度较高,在大规模产业化的应用中极具前景。

1 实验部分

1.1 试剂与仪器

无水甲醇,西陇科学股份有限公司;一甲胺,山东旭晨化工科技有限公司;一氧化碳,淄博峰山气体有限公司;甲醇钠,山东三顺化工有限公司;氮气,南通开发区添益气体有限公司;盐酸,襄阳国宏精细化工有限公司;实验所用的试剂均为分析纯,实验所用的水为本实验室自制二次水。

福立9720Plus 气相色谱仪,浙江福立分析仪器有限公司;2ZBIL10A双柱塞泵,北京星达科技有限公司;WS-3000型微量水分测定仪,淄博正工仪器厂;实验室高压反应釜,威海博锐化工机械有限公司。

1.2 N-甲基甲酰胺的制备

首先清洗反应釜,氮气充压至0.5 MPa,试漏并保压2 h后,压力没有明显变化。试压结束后,在反应釜中加入一定量含30%甲醇钠的甲醇溶液,用CO给反应釜充压至0.3 MPa,再用双柱塞泵将适量的一甲胺打入反应釜中;同时用CO给反应釜充压至3.0 MPa左右,关闭CO进气阀,升温至130 ℃左右后,开启搅拌,搅拌速度为800 r/min,打开CO进气阀,开始反应并计时;反应过程中CO的压力一直保持在3.0 MPa左右,反应温度为100~150 ℃,待反应釜压力略有上升时,关闭CO进气阀,观察反应釜压力不再下降为反应结束;反应结束后保温2 h,泄压,趁热放出物料,待物料冷却后,有白色晶体析出,抽滤得滤液,滤液精馏后得到高纯度的N-甲基甲酰胺产品。

1.3 分析方法

气相色谱仪对产物的纯度进行分析,测试条件:毛细管色谱柱(30.0 m×320 μm×0.33 μm),汽化室温度260 ℃;柱温、起始温度60 ℃,保持1 min,以5 ℃/min升至120 ℃,保持0 min,再以10 ℃/min升至160 ℃,保持16 min;载气线速度1 mL/min,高纯氮气,分流比50;进样量0.1 μL。

2 结果与分析

2.1 碳胺比(CO与一甲胺的物质的量比)对反应的影响

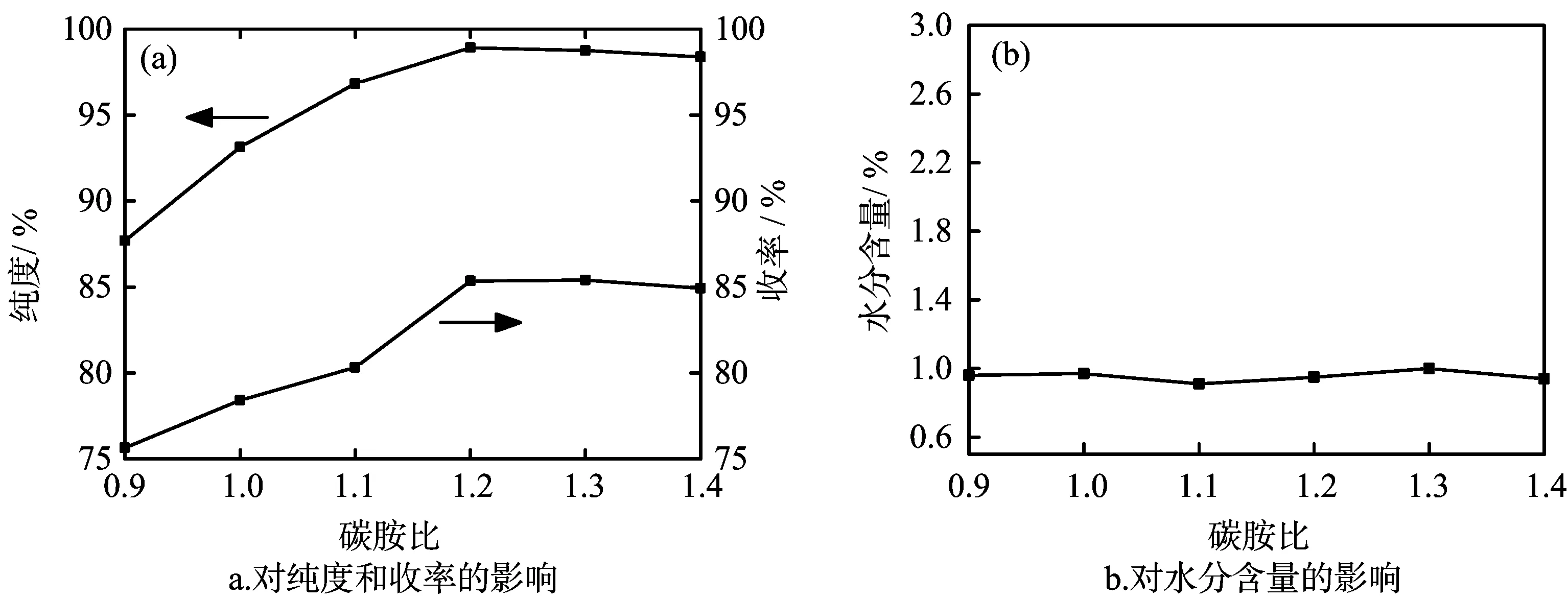

为了研究碳胺比对反应的影响,控制实验条件:催化剂(甲醇钠)的量为3%,反应压力为3 MPa,反应温度为130 ℃时,不同的碳胺比对N-甲基甲酰胺纯度、收率以及水分含量的影响,结果见图1。

图1 碳胺比对制备的N-甲基甲酰胺反应的影响

其中图1(a)为不同碳胺比对制备的N-甲基甲酰胺纯度和收率的影响曲线,图1(b)为不同碳胺比对制备的N-甲基甲酰胺中水分含量的影响曲线。随着碳胺比的增大,制备N-甲基甲酰胺的纯度和收率先增加后略有减小,当碳胺比为1.2时,制备N-甲基甲酰胺的纯度和收率达到最大值,其中纯度为98.92%,收率为85.35%。在碳胺比<1.2时,由于CO未能将反应体系中的一甲胺完全反应,因此随着CO的通入,一甲胺持续反应,使得N-甲基甲酰胺的纯度和收率逐渐增加;而当碳胺比>1.2时,体系中的一甲胺已被CO完全反应,继续通入CO,使得反应时间拉长,导致N-甲基甲酰胺的纯度和收率略有下降。在图1(b)中,随着碳胺比的增加,N-甲基甲酰胺中水分含量没有发生明显的变化。因此在碳胺比为1.2时,得到最佳反应条件。

2.2 不同催化剂量对反应的影响

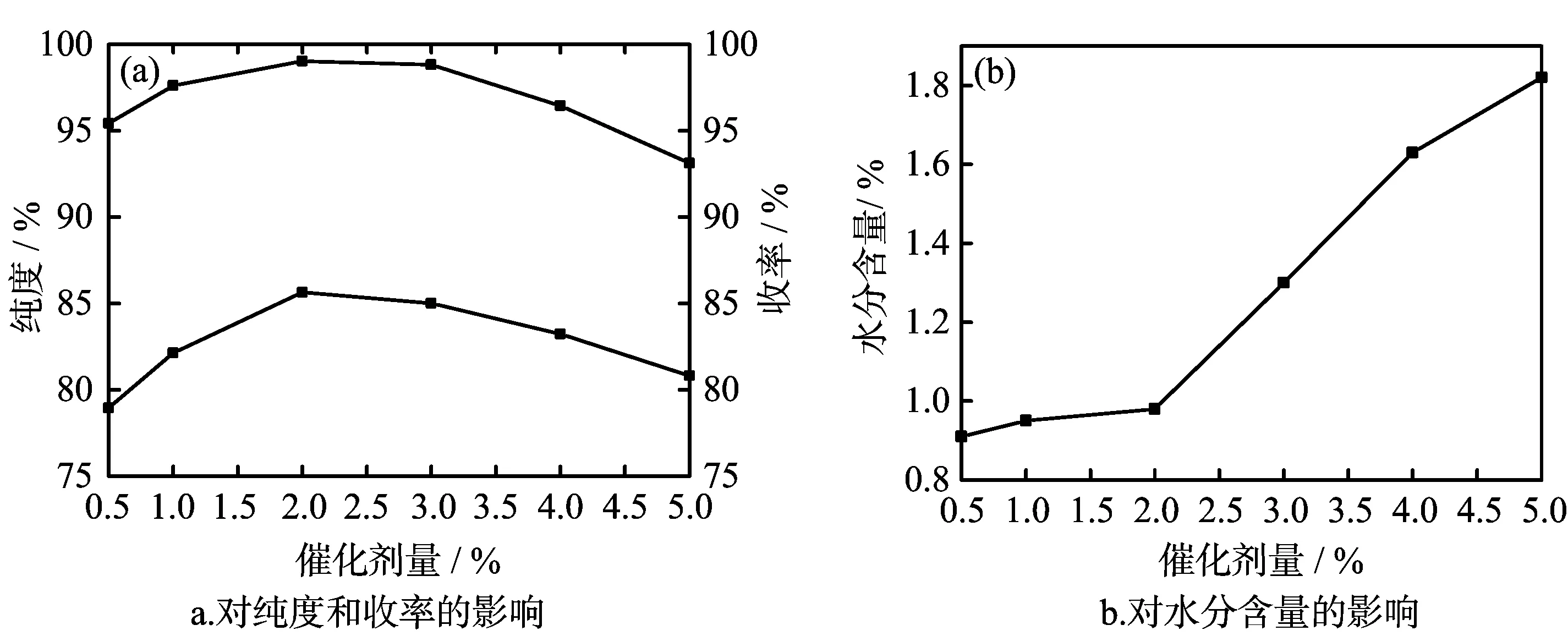

为了研究不同催化剂量对反应的影响,控制实验条件:碳胺比为1.2,反应压力为3 MPa,反应温度为130 ℃时,不同的催化剂量对N-甲基甲酰胺纯度、收率以及水分含量的影响。

图2为不同催化剂量对反应的影响,其中催化剂量以加入催化剂的质量与反应体系中一甲胺的质量百分比计。随着催化剂量的增加,制备的N-甲基甲酰胺纯度和收率先增加后减小,当催化剂量为2 %时,达到最大值,其中纯度为99.03 %,收率为85.64 %。当催化剂量较少时,反应速率慢,反应不能完全进行,导致制备的N-甲基甲酰胺纯度和收率偏低;当催化剂量过多时,随着加入的催化剂量增大,反应体系中的甲醇含量增加,在高温高压条件下,甲醇和一甲胺反应生成二甲胺和水,从而导致制备的N-甲基甲酰胺的纯度和收率降低。从图2(b)中可以看出,催化剂量越多,制备的N-甲基甲酰胺中水分含量越大,而在反应体系中存在的水越多,则会对反应产生不利影响。这是由于甲醇钠和水反应生成甲醇和氢氧化钠,发生副反应消耗掉了甲醇钠催化剂,且水的量越多,反应速率越快。因此催化剂量过多或过少都会使制备的N-甲基甲酰胺纯度和收率降低,在催化剂量为2%时,取得最佳反应条件。

图2 不同催化剂量对制备的N-甲基甲酰胺反应的影响

2.3 压力对反应的影响

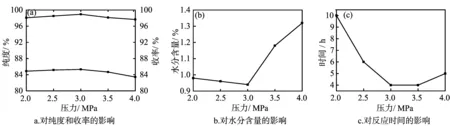

为了研究压力对反应的影响,控制实验条件:碳胺比为1.2,催化剂的量为2%,反应温度为130 ℃时,不同的反应压力对N-甲基甲酰胺纯度、收率以及水分含量和反应时间的影响。

图3为不同反应压力对反应的影响,由图3(a)可知,随着反应压力的增加,制备的N-甲基甲酰胺纯度和收率先增加后减小,但是其影响程度并不明显。然而随着反应压力的增加,制备的N-甲基甲酰胺中水分的含量先略有减小,后快速增加(如图3(b)所示)。这是由于压力的增加,使得副反应的反应速率增加,从而导致N-甲基甲酰胺中水分含量迅速增加。从图3(c)可以看出,在反应温度不变的条件下,随着反应压力的增加,反应时间先急剧减小后缓慢增加。这是由于一甲胺和一氧化碳反应属于分子数减少的缩合反应,因此增大压力有利于反应的正向进行,促使反应的速率加快。但是随着反应压力的增加,反应体系中水分含量快速增加,从而对反应产生不利影响。当压力高于3 MPa时,反应时间受到两方面的影响,随着反应压力的增大反应时间略有增加。因此当反应压力为3 MPa时,即能保证反应的速率,又能有效减少反应体系中的水分含量和反应时间,取得最佳的反应条件。

图3 不同反应压力对制备的N-甲基甲酰胺反应的影响

2.4 反应温度对反应的影响

为了研究反应温度对反应的影响,控制实验条件:碳胺比为1.2,催化剂的量为2%,反应压力为3 MPa时,不同的反应温度对N-甲基甲酰胺纯度、收率以及水分含量和反应时间的影响。

图4为不同反应温度对反应的影响,随着反应温度的升高,制备的N-甲基甲酰胺的纯度和收率均略有增大后迅速减小,最佳反应温度为140 ℃。当反应温度<140 ℃时,温度对于N-甲基甲酰胺的纯度、收率以及水分含量影响较小,然而其反应速率较慢,反应时间长,随着温度升高,反应速率加快,反应时间迅速缩短;当反应温度>140 ℃时,温度的升高使得副反应反应速率加快,从而使得N-甲基甲酰胺的纯度和收率降低,同时反应体系中的水分含量迅速上升,不利于反应的进行,反而延长了反应时间。

图4 不同反应温度对制备的N-甲基甲酰胺反应的影响

2.5 制备N-甲基甲酰胺的重复性实验

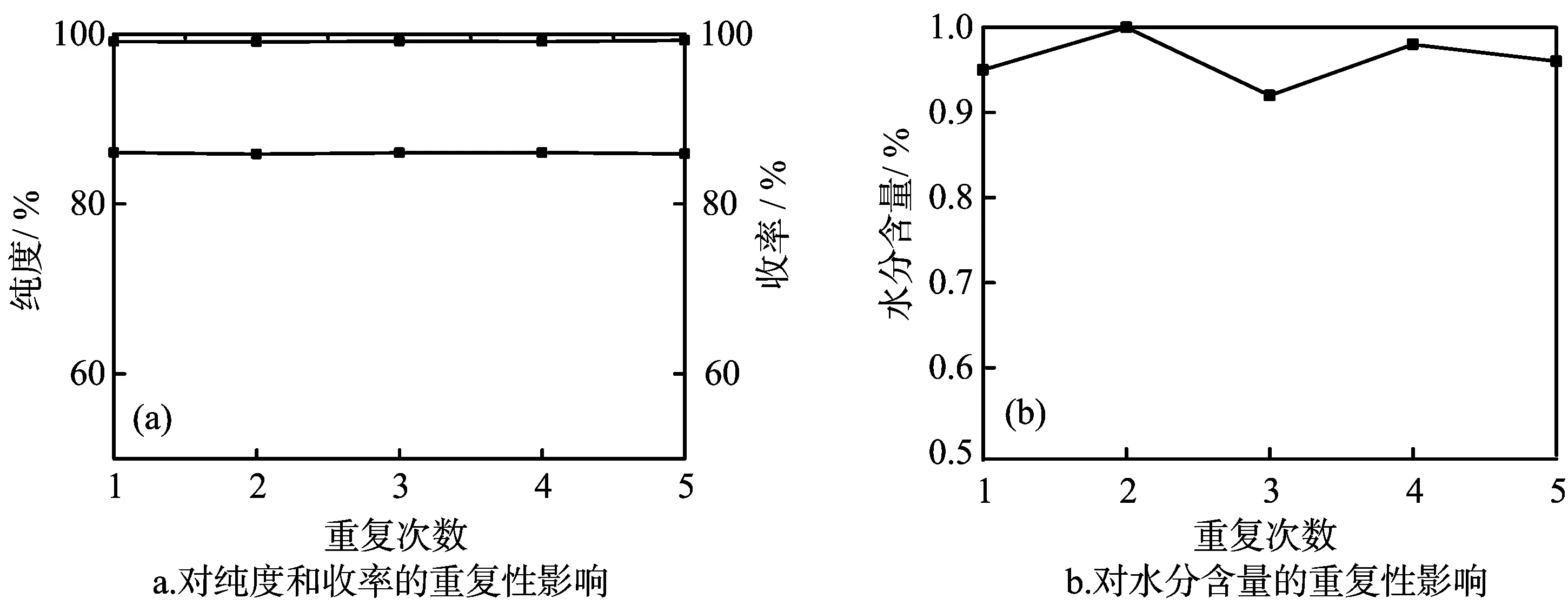

采用最佳的实验条件:碳胺比为1.2,催化剂的量为2%,反应压力为3 MPa,反应温度为140 ℃,重复5次实验,考察该实验的可重复性。

图5为制备N-甲基甲酰胺实验的重复性曲线。从图5中可以看出,制备的N-甲基甲酰胺的纯度、收率以及水分含量在重复5次的实验中没有明显的变化。该实验的重复性良好,数据可信,满足用于工业化大生产的需要。

图5 制备N-甲基甲酰胺实验的重复性曲线

3 结论与展望

采用甲胺法制备了N-甲基甲酰胺,该方法操作简单、成本较低,符合工业化大生产的要求,具有广阔的发展前景。在碳胺比为1.2,催化剂量为2%,反应压力为3 MPa,反应温度为140 ℃时,取得最佳的反应条件,制备的N-甲基甲酰胺纯度为99.12%,收率为86.06%。该工艺的重复性良好,实验情况稳定。随着医药、精细化工行业的发展,对N-甲基甲酰胺提出了更高的要求,尤其是在对N-甲基甲酰胺中的水分含量要求较高,因此制备的N-甲基甲酰胺在满足工业生产要求的同时,还需进一步纯化,以期满足更高端、更精细的医药、精细化工行业的要求。