Cu和Si质量分数对铸态Zn-14Al合金组织与性能的影响

2022-08-01陈明明刘昕怡祝一帆艾宇浩林高用

陈明明,刘昕怡,祝一帆,艾宇浩,林高用,2

(1.中南大学材料科学与工程学院,湖南长沙,410083;2.中南大学有色金属材料科学与工程教育部重点实验室,湖南长沙,410083)

在汽车、家电和机械等领域需要大量板材冲压件。在新产品研发试制阶段,冲压零件的成形模具不可缺少,但使用频次很低。如果采用钢质材料制作模具,虽然材料成本不高,但加工难度大、成本高,且不易回收再利用;而采用低熔点、低成本且易加工的锌合金材料制作这种低频次使用的冲压模具是最理想的选择[1-2]。传统的锌合金模具材料为日本开发的ZAS牌号的锌合金[3],其主要成分(质量分数)为Zn-4Al-3Cu-0.05Mg,但其抗拉强度仅为235~284 MPa、布氏硬度仅为110~120,该合金已不能满足目前一些汽车模具的性能要求。

合金强化机制主要包括第二相强化、固溶强化和细晶强化等[4],通过合金化可以达到多种强化效果,是用于改善合金力学性能的有效手段之一[5]。有关Zn-Al基合金强化的研究多围绕低Cu含量开展,但仍存在强度和硬度不足等问题。例如,杨涤心等[6-9]研究了低Cu 质量分数对Zn-Al 合金的影响,发现Cu质量分数低于1.25%时,Cu固溶于基体相中,表现为固溶强化作用;当Cu 质量分数高于1.25%时,合金中会产生沿晶分布的ε(CuZn4)相,表现为第二相强化作用。此类低Cu 锌铝合金强度和布氏硬度范围分别为270~380 MPa 和110~130。针对高Cu锌铝合金的研究极少,刘洪军等[10-11]研究表明在Zn-Al-Cu-Mg 合金中,Al 和Cu质量分数合适范围分别为9%~11%和7%~9%,该范围内的锌合金的布氏硬度可达140,但断后伸长率低于2%,且未阐述微观组织与性能的联系。此外,Si 元素能显著提高锌合金的耐磨性能,如SAVASKAN 等[12]研究发现随着Si 质量分数从0 增加到5.0%,Zn-40Al-2Cu-xSi 合金硬度和抗拉强度先增加后降低,Si 最佳添加量为2.5%。萧嘉熙等[13]通过合金成分设计,研制了高耐磨Zn-15Al-3.5Cu-0.1Mg-1Si锌合金,并发现Cu可以细化锌合金晶粒,过量Si会降低合金耐磨性能。

如前所述,针对低Cu 含量的Zn-Al 合金的研究已取得了一定的进展,合金强化机制主要以固溶强化和第二相强化为主,而关于高Cu 含量的Zn-Al-Cu 三元合金的研究较少。相比ZAS 合金而言,Zn-14Al 中Al 含量较高,η 相含铝量高,固溶强化效果好,且合金流动性能尚可。因此,本文作者研究Cu 和Si 质量分数对Zn-14Al 合金组织与性能的影响,不但弥补了高铜Zn-Al-Cu 合金研究的不足,而且为汽车零件试制模具用高硬度锌合金材料提供了参考。

1 实验材料和方法

1.1 材料制备

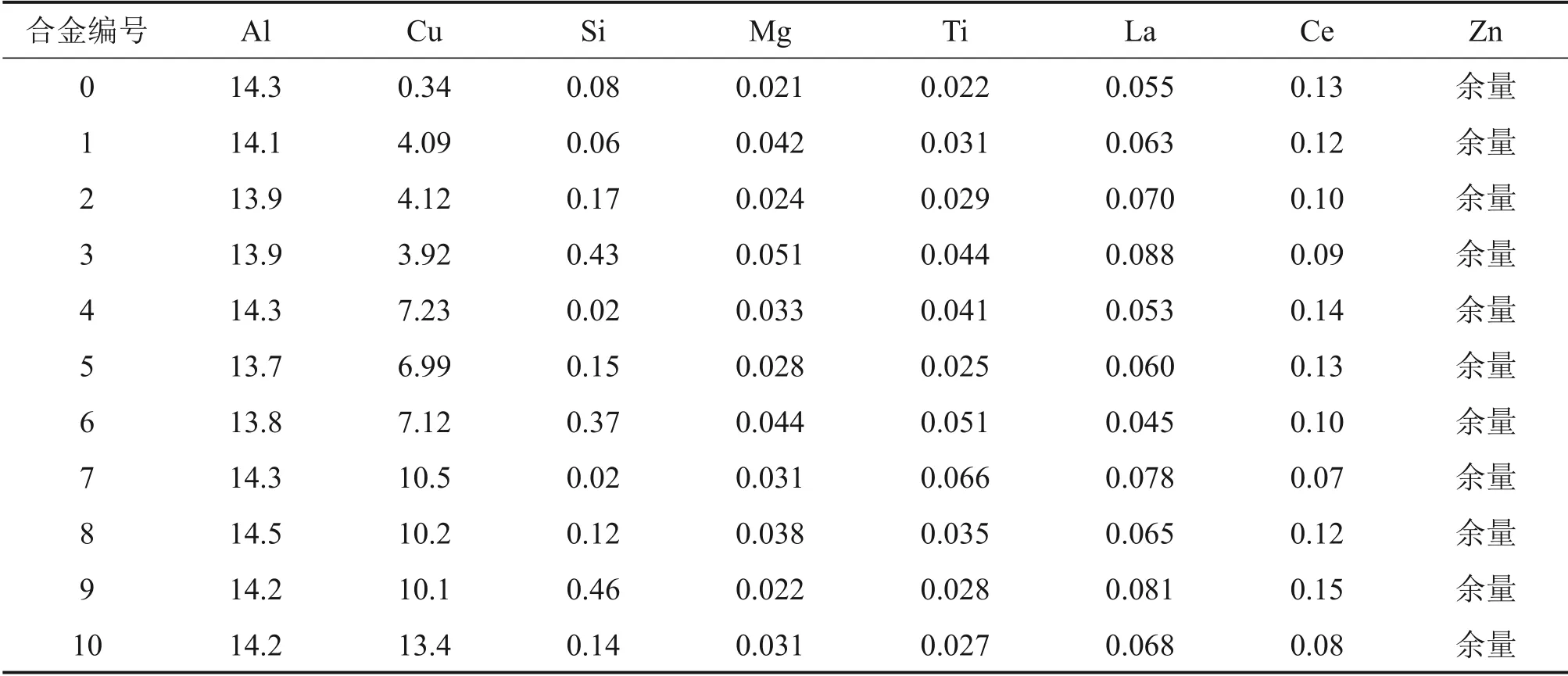

实验所用材料为纯锌(99.995%,质量分数,下同)、纯铝(99.6%)、纯铜(99.9%)、纯镁(99.9%)、铝钛中间合金(5.84%Ti)、铝硅中间合金(20%Si)和混合稀土(34%La+65%Ce)。合金熔炼在工频感应炉中进行,熔炼温度为650 ℃,待合金完全熔化后,加入适量ZnCl2进行精炼,搅拌扒渣后静置10 min,将500 ℃的合金熔液浇入预热至200 ℃的铁模中。试验锌合金的实测成分如表1所示,0 号合金为不添加Cu和Si的Zn-14Al合金;1~9号合金为Cu和Si正交合金设计,Cu质量分数梯度分别为4%,7%和10%,Si 质量分数梯度分别为0,0.2%和0.4%;10号合金中Cu和Si质量分数分别为13%和0.2%。

表1 试验锌合金的实测成分(质量分数)Table 1 Measured compositions of tested zinc alloys(mass fraction) %

1.2 显微组织表征和性能测试

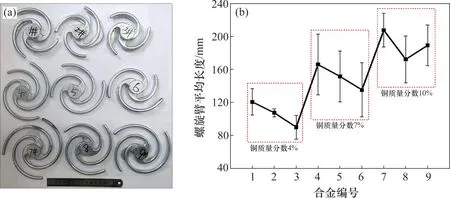

采用日本理学Smartlab9K 型X 射线衍射仪分析铸态锌合金的物相。铸态试样经打磨抛光后,用硝酸酒精溶液腐蚀6~10 s,采用MIRA3 LMH型扫描电镜和X MAX20型能谱仪分析铸态锌合金的显微组织及微区成分。采用自制的三螺旋模具[14]测试各合金熔体在模具流槽中的流动距离,以此表征合金流动性能,图1所示为模具3D 图。使用WDW-100C 型拉伸试验机测试各合金进行室温拉伸性能,拉伸速率为1 mm/min;采用HW187.5 型布洛维硬度计测量各合金的布氏硬度,试验力为7.35 kN、压头直径为5 mm;采用HVS-1000 型显微硬度计测量合金的显微硬度,试验力为1.96 N。

图1 三螺旋流动性能测试模具3D图Fig.1 3D drawing of three-spiral flow performance test mold

2 实验结果与讨论

2.1 Cu 和Si 质量分数对铸态Zn-14Al 合金组织的影响

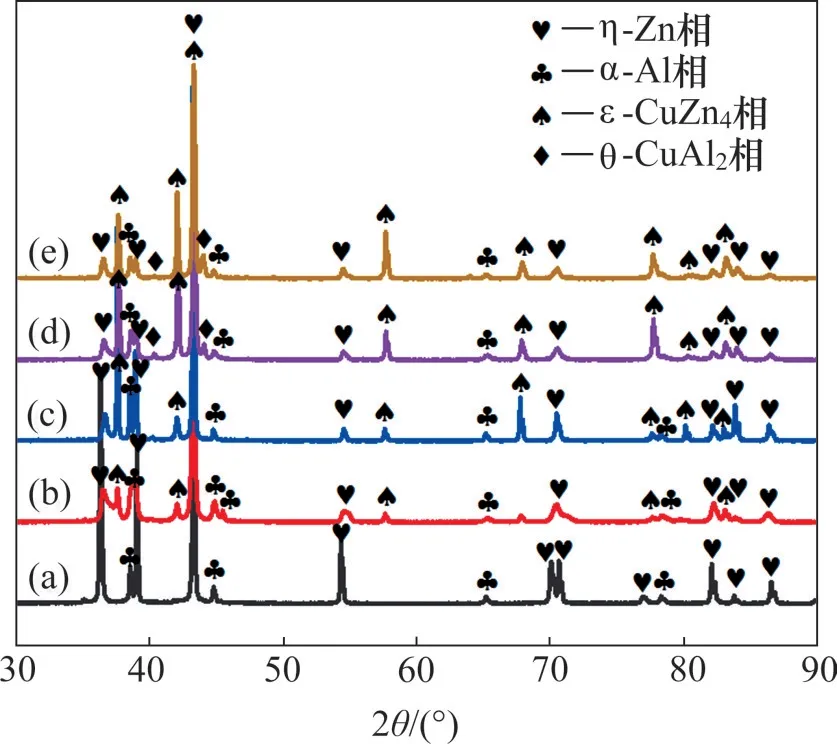

图2所示为铸态试验锌合金的XRD 图谱,由图2可知,0 号合金主要由η-Zn 相和α-Al 相组成;加入大量Cu元素后,合金的相组成发生了改变。2号和5 号合金的Cu 质量分数分别为4.12% 和6.99%,由η-Zn 相、α-Al 相和ɛ-CuZn4相组成;Cu质量分数高于10%的8 号和10 号合金由η-Zn 相、α-Al相、ɛ-CuZn4相和θ-CuAl2相组成。其中η相是固溶了少量Al 元素的Zn 基固溶体,为HCP 结构;α 相是固溶了Zn 元素的Al 基固溶体,为FCC 结构;富铜ɛ 相的成分包括CuZn3,CuZn4和CuZn5等,平均成分为CuZn4。其他合金元素Mg,Ti,Si和RE均因质量分数过少而未能成峰。

图2 铸态试验锌合金的XRD图谱Fig.2 XRD pattern of as-cast zinc alloy

由Zn-Al 二元相图[15]可知,Zn-14Al 合金的凝固过程为:熔体温度降至443 ℃时,液相中首先产生初生α-Al 相,随后剩余液相在温度为381 ℃时发生共晶反应生成(α-Al(16.9%Al)+η-Zn)共晶体;继续降温至275 ℃,α 相发生共析反应生成(α-Al(68.4%Al)+η-Zn)共析体。

图3所示为铸态试验锌合金的SEM 照片,由图3可知,试验锌合金组织主要由深灰色粗大α-Al树枝晶和黑白交织的花朵状(α+η)共晶共析组织组成。随着Cu质量分数的增加,合金中的含Cu第二相增多,5 号合金中的富铜ɛ 相弥散分布在α 树枝晶间,这与LIANG等[16-17]的研究结果一致。Cu质量分数高于10%的合金中出现了一种异于ɛ相的富铜相,该相在8号合金中呈圆棒状或十字状,且分散均匀,在10 号合金中聚集生长;在Zn-Al-Cu 相关文献中未有该相的报道。

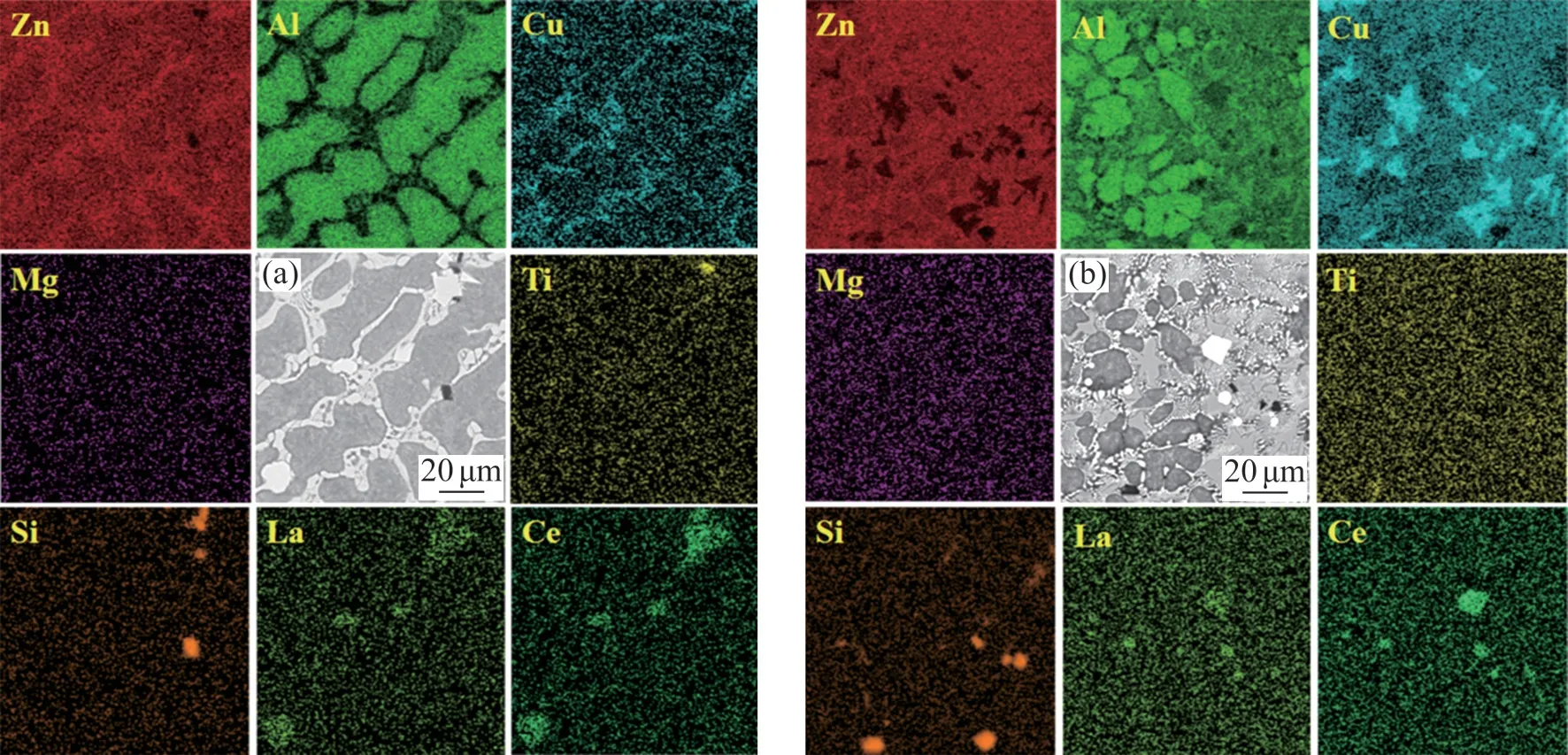

图4所示为铸态2号和8号合金的SEM照片及面分布图,由图4(a)可知,在2号合金中,Cu质量分数较低,合金中的Al元素主要集中于树枝晶处,Cu元素弥散分布在枝晶间,且Cu的富集区主要与Zn元素分布重叠,结合图5中d点的EDS结果,表明2 号合金中的含Cu 相主要成分为CuZn4。由图4(b)可知,在8 号合金中,Cu 质量分数较高,含Cu 相呈五角星形,且Cu 的富集区主要与Al 元素分布重叠,结合图5中e点的EDS 结果,表明8 号合金中的含Cu 相主要成分为CuAl2。由Zn-Al-Cu三元相图[18]可知,在390 ℃时存在包共晶反应L+ε(CuZn4)→η+θ(CuAl2),当Cu 质量分数高于10%时,部分富铜ε 相会转变为θ 相,此时合金中存在ε和θ这2种富铜相。

图4 铸态2号及8号合金的SEM照片及面分布图Fig.4 SEM images and surface distribution of as-cast No.2 and No.8 alloys

随着Cu 质量分数的增加,合金中α 树枝晶减少,(α+η)共晶组织增多;图3(f)所示的10 号合金中没观察到树枝晶,其主要有(α+η)组织和含Cu相组成。结合Zn-Al二元相图,做出以下解释,锌铝共晶合金成分为Zn-5.1Al,当Cu质量分数较低时,Cu 元素倾向于和Zn 元素结合生成CuZn4,此时,合金中的Al 和Zn 质量分数的比增大,Zn-14Al 合金相图朝着远离锌铝共晶合金方向移动,所以合金中的共晶组织少;而Cu质量分数较高时,Cu元素倾向于和Al元素结合生成CuAl2,从而消耗了合金中的Al 元素,此时Zn-14Al 合金相图则朝着靠近锌铝共晶合金方向移动,所以,合金中α树枝晶减少而共晶组织增多。

2 号、5 号和10 号合金中的Si 质量分数均为0.2%,从图3可以观察到黑色Si相细小分散。而Si质量分数为0.4%的9 号合金中Si 相粒径大,且聚集生长;角块状Si 相易产生应力集中,不利于合金塑性。由图5中的f点的能谱分析可知,Si 相多以单质硅的形式存在,这与文献[19]的报道一致。

由图3可知,试验合金中的含RE 相呈球状和亮白色块状,文献[20-21]研究表明,锌合金加入稀土元素主要有3个作用:

1)熔炼造渣,净化基体,降低合金中有害元素如Fe的影响;

2)细化晶粒,从而产生细晶强化作用;

3)提高锌合金的耐蚀性能,但过量添加会导致部分富稀土金属间化合物的析出。

2.2 Cu 和Si 质量分数对铸态Zn-14Al 合金流动性能的影响

模具锌合金应具有良好的流动性能,有利于模具的充型。黄皓等[22-23]研究表明,合金的流动性能主要受浇铸温度和凝固方式的影响。一方面,浇铸温度越高,金属熔体的黏度越低,合金流动性能越好;另一方面,当合金以糊状形式凝固时,凝固区内发达的枝晶阻碍了液体的流动和补缩,相反,层状凝固枝晶化程度低,合金沿温度梯度次序凝固,流动性极佳。通常,由于共晶合金有确定的凝固点,当合金成分越接近共晶点成分,其凝固过程更趋向于层状凝固,流动性能越好。

图6所示为试验锌合金流动性能对比,从图6(a)可见,当合金流动性能比较差时,流动螺旋臂比较粗,且易产生熔体堆积的现象,而流动性能好的合金的流动螺旋臂则比较细长。测量每种合金的3个螺旋臂长度取平均值作图,结果如图6(b)所示,由图6(b)可知,随着Cu 质量分数增加,合金的流动性能显著提高,其主要原因在于:随Cu质量分数提高,合金中的共晶组织数量增加。而当Cu质量分数不变时,合金的流动性能随着Si质量分数增加而降低,这是由于Si的析出温度较高,大量的初生Si 相增大了熔体黏度,阻碍了液体的流动。

图6 试验锌合金流动性能对比Fig.6 Comparison of flow properties of experimental zinc alloys

2.3 Cu 和Si 质量分数对铸态Zn-14Al 合金力学性能的影响

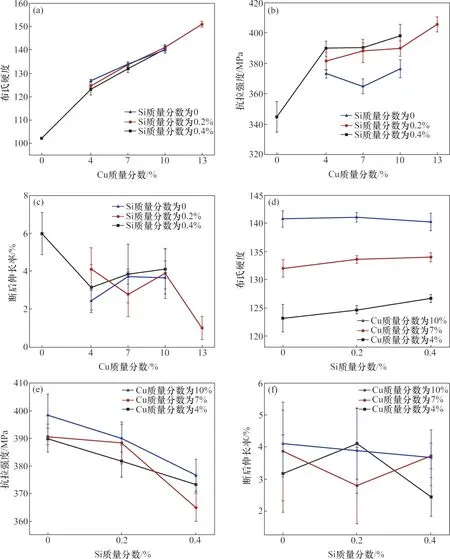

2.3.1 布氏硬度

图7(a)和7(d)所示为铸态试验锌合金的布氏硬度曲线,由图7(a)可知,0 号合金的布氏硬度为101.56,而1 号合金的布氏硬度为123.16,较0 号合金的布氏硬度提高了21.3%。合金的布氏硬度随着Cu质量分数增加而显著提高,这是由于Cu质量分数增加,合金中的硬质含Cu 相增多,第二相强化作用增加。当位错经过不易变形的大尺寸第二相粒子时,通常会绕过这种粒子,留下位错环;而当位错经过易变形的小尺寸第二相粒子时,一般会切割粒子,增加界面能和反相畴界等[24]。当Cu 质量分数高于10%时,合金的布氏硬度高达140以上,这主要是合金中2种含Cu相(ε相、θ相)共同作用的结果;10 号合金的布氏硬度最高,达到了151.13。

由图7(d)可知,当铜质量分数分别为4%和7%时,合金硬度随着Si 质量分数增加而略微提高,这是因为Si 相的第二相强化作用。当铜质量分数为10%时,合金硬度随着Si 质量分数的提高而变化不大,可能原因为此时合金的布氏硬度已经高达140,添加少量Si 元素对合金硬度提升作用不明显。

2.3.2 抗拉强度

图7(b)和7(e)所示为试验合金的抗拉强度曲线,由图7(b)和7(e)可知,0 号合金抗拉强度为345 MPa,而1号合金抗拉强度为390 MPa,较0号合金提高了13%。合金抗拉强度随着Cu 质量分数增加而提高,主要归因于第二相强化作用;抗拉强度随着Si 质量分数增加而降低,这是由于Si 相割裂了锌合金基体之间的联系,且Si 相尖角处在拉伸时易萌生裂纹,使得合金抗拉强度下降[25]。

图7 铸态试验锌合金室温力学性能对比Fig.7 Comparison of mechanical properties of as-cast zinc alloys at room temperature

2.3.3 断后伸长率

图7(c)和7(f)所示为试验合金的断后伸长率曲线,由图7(c)和7(f)可知,0 号合金的塑性最好,断后伸长率为6%,该合金组织主要由初生α 相和(α+η)共晶共析组织构成,α 相为FCC 结构,塑性较好,所以铸态Zn-14Al 合金塑性优于其他合金。试验合金中10 号合金的塑性最差,其断后伸长率为1%,大量硬质含Cu相聚集成团,虽然提高了合金的强度和硬度,但是显著降低了合金塑性。1号~9号合金断后伸长率均在2%~4%之间,没有呈现出明显规律。

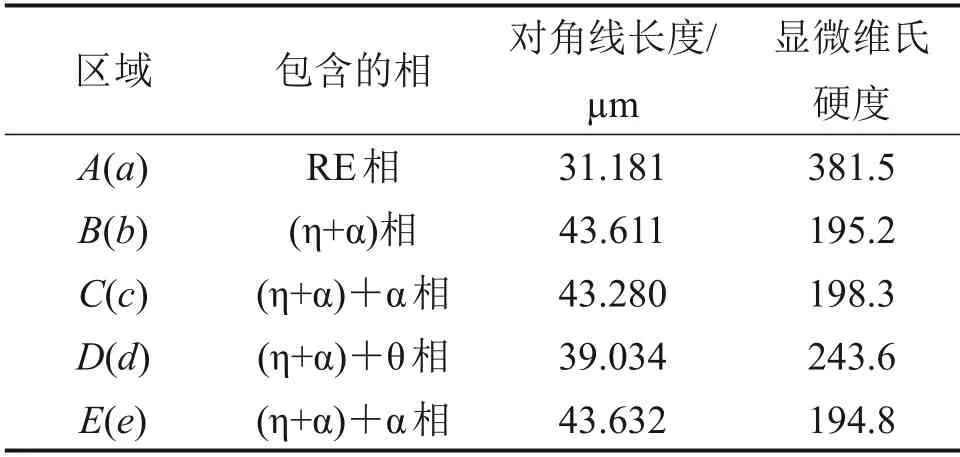

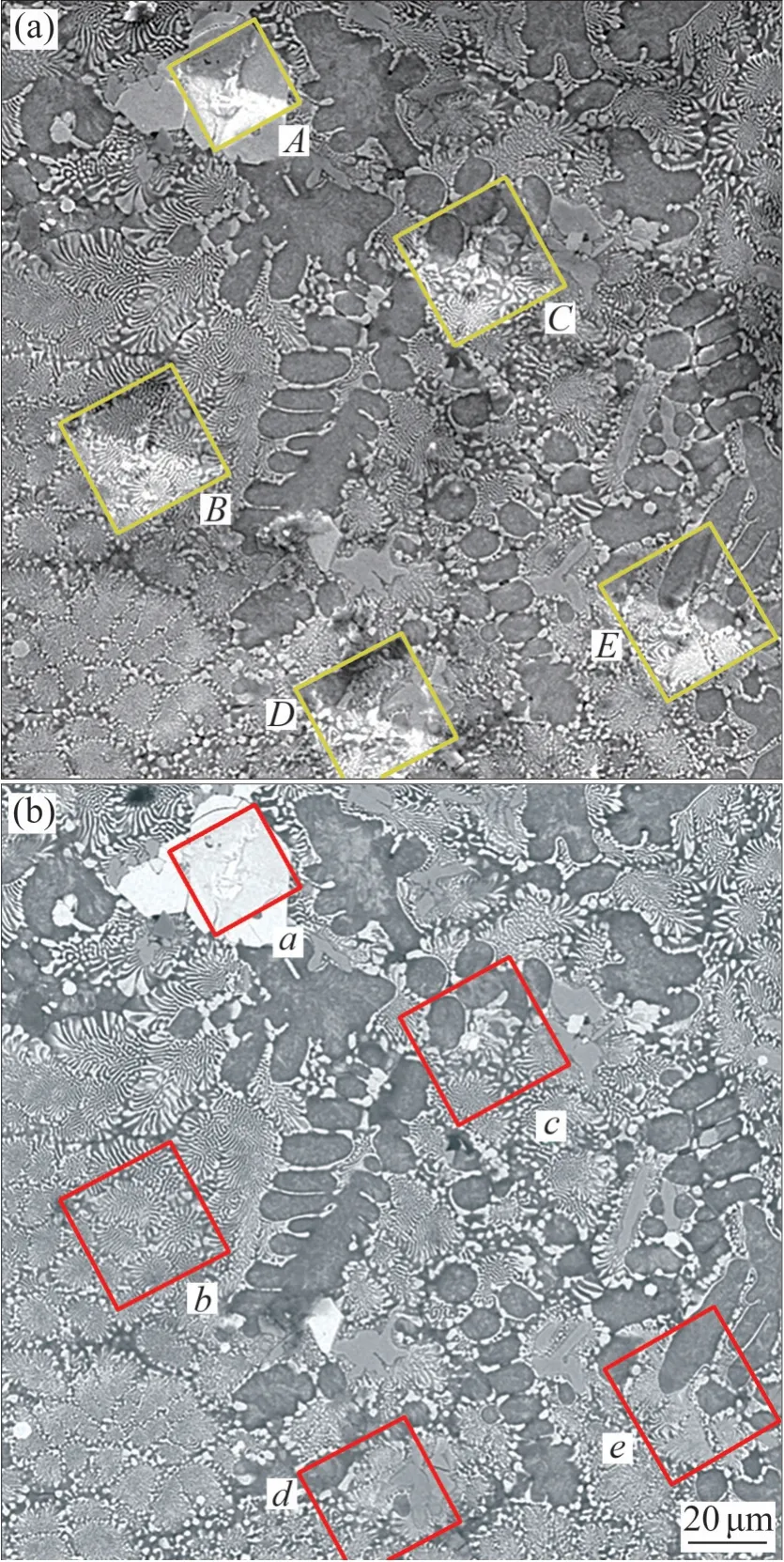

为了更好地了解合金中各种相的硬度,对8号合金进行了维氏硬度测试,图8(a)所示为二次电子模式下压痕的形貌图,图8(b)所示为同位置下的背散射电子模式下的组织图,其中图8(a)中的A区域对应图8(b)中的a区域,以此类推。各位置的显微维氏硬度如表2所示。位置a处完全为大颗粒含RE相,此处硬度压痕对角线长度最小,为31.181 μm,显微维氏硬度最大,为381.5;位置b处完全为层片状(η+α)组织,位置c与位置e处为(η+α)组织加部分α枝晶,这3个位置的硬度压痕最大,三者的显微维氏硬度相近,约195,由此可以大致推断出α 相和η 相硬度相当;拥有着含Cu 相占比为1/4的d位置压痕对角线长度比b,c和e位置的小,其维氏硬度为243.6,根据分配比可推断,该含Cu相维氏硬度约为400。因此,高硬度8 号合金各相的硬度由高到低排序为:含Cu 相、含RE 相和(η相≈α 相)。此外,从图8(a)观察到,位置A处的含RE相和位置D处的含Cu相均被压出裂痕,α 相和η 相则没有观察到开裂,因此,在试验锌合金中,基体相(α、η)塑性较好,而含RE相和含Cu相则硬而脆。

表2 图8中各个区域的显微维氏硬度Table 2 MicroVickers hardness of each area in Fig.8

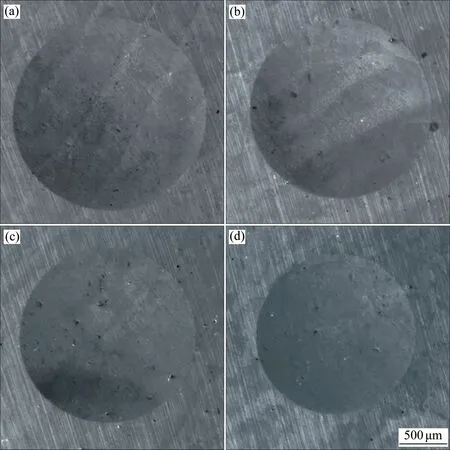

图9所示为布氏硬度压痕二次电子图,由图9可知:4个布氏硬度压痕周围均未发现裂纹。显微硬度测试采用金刚石正四棱锥压头,布氏硬度测试采用硬质合金球压头,相比之下,棱锥压头比球压头更容易产生应力集中,出现裂纹;此外,显微硬度体现的是某种相的塑韧性,图8中的含RE 相和含Cu 相出现裂纹,说明这2 种相硬而脆,而布氏硬度为宏观硬度,体现的是合金整体的塑韧性,所以布氏硬度压痕没有出现明显的裂纹,说明随着Cu 质量分数增加,在提高锌合金的强度和硬度的同时,锌合金材料仍保持了一定的塑性和韧性。

图8 8号合金中各相的显微硬度压痕及组织图Fig.8 Microhardness indentation and microstructure of each phase in No.8 alloy

图9 布氏硬度压痕Fig.9 Brinell hardness indentation

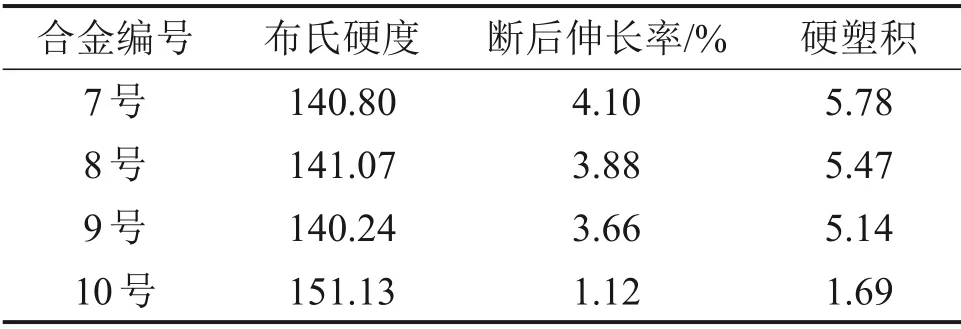

牌号为T8 的退火态工模具钢布氏硬度为187[26],根据企业实际要求,所研汽车零件试制模具用锌合金布氏硬度需在135以上,且硬塑积越大越好。硬塑积是综合表现合金硬度及塑性的一个物理量,其数值为金属硬度和断后伸长率的积。在试验锌合金中,7 号~10 号合金的布氏硬度超过135,表3所示为布氏硬度高于135 的试验锌合金的硬塑积。由表3可知,7 号合金的硬塑积最大,且该合金的流动性能较好。综合来说,7号合金最适合作为汽车零件试制模具用锌合金材料。此外,在锌合金中添加Si元素虽然可以提高合金的硬度,但是会降低合金的抗拉强度和流动性能,对于模具用锌合金不适于添加Si元素。

表3 布氏硬度高于135的合金的硬塑积Table 3 Hard-plastic product of alloys with Brinell hardness higher than 135

3 结论

1)在Zn-14Al 合金中,当Cu 质量分数为4%~7%时,合金中的含Cu 相主要为沿α-Al 树枝晶分布ɛ(CuZn4);而当Cu质量分数超过10%时,含Cu相主要为呈五角星形的θ(CuAl2)。随着Cu 质量分数提高,合金中的共晶组织以及硬质含Cu 相数量增多,合金的强度、硬度以及流动性能提高。

2)在Zn-14Al合金中,Si相主要以初晶硅的形式存在,随着Si 质量分数增加,合金中Si 相增多且聚集长大,硬度提高;然而角块状Si 相的存在降低了合金的塑性和流动性能。

3)优选出一种汽车零件试制模具用锌合金,其主要成分(质量分数)为:14%Al、10%Cu、0.03%Mg、0.04%Ti 和0.2%RE(La/Ce 混合稀土)。该合金布氏硬度为140.8,抗拉强度为398.33 MPa,断后伸长率为4.1%,且合金兼具良好的流动性能。