面向能量回收潜力评估的挖掘机作业工况构建

2022-08-01胡鹏朱建新刘昌盛张大庆

胡鹏,朱建新,,刘昌盛,张大庆

(1.中南大学高性能复杂制造国家重点实验室,湖南长沙,410083;2.山河智能装备股份有限公司技术中心,湖南长沙,410100)

资源短缺和环境污染是日益紧迫的全球性问题[1-2]。液压挖掘机作为典型的工程机械,具有使用量大、能耗高、排放差等特点。动臂能量回收和动力系统优化是液压挖掘机实现节能的重要方法[3-4],而这两者的实施都十分依赖于具体作业工况的选择。标准的作业工况用于确定同类型产品污染排放量、燃油消耗、新产品的技术开发与评估,是一项关键的共性核心技术[5]。

在汽车领域,针对标准行驶工况的分析与开发,国内外针对城市行驶工况、地域性差异、油耗与排放等方面已经进行了深入研究[6-8]。在行业和政府主导下的标准主要有美国行驶工况(USDC)、欧洲行驶工况(EDC)和日本行驶工况(JDC)[9]。相比之下,针对工程机械特别是挖掘机作业工况的研究极少。ISO 11152 土方机械能耗试验方法[10]确定了挖掘机与装载机2种机械在试验循环中作业、行驶、怠速各阶段所占的工况比例,并对具体的油耗测试方法标准化。日本工程机械协会(JCMAS H020)[11]对挖掘机试验程序中的挖沟、平地、直线行走与怠速式中工况进行了说明,将设备工作效率与特定燃油消耗相关联,并为每种工况定义了其燃油消耗值的计算程序。马相明等[12]提出了基于运动学片段和作业特点的轮式装载机典型作业工况构建方法,通过定义转速扭矩面积等13 个特征参数来表征循环作业过程参数变化,选取各运动片中欧式距离最小的片段组合构成典型作业工况。王峰等[13]采用AMESim 仿真软件建立了机电液一体化的装载机仿真平台,并根据实验工况结合使用C语言开发了装载机V形循环工况作业控制模块,实现了对装载机循环工况的数值仿真。张晓晨等[14]采集了液压挖掘机典型工况下设备的负荷,基于该实测数据并根据工况分段的特点,对液压泵的负荷分段进行了标准化。陈一馨等[15]以大、中型挖掘机为研究对象,对其主要作业介质、作业类型及所占比例等进行了调查研究,获取了反映挖掘机真实工作状态的载荷谱。ZAROTTI等[16]分析了由4种主要工作工况组成的标准测试程序以评估设备性能,并分别对各工况定义了标准操作周期。

一方面,由于挖掘机作业功能多样、作业对象多变以及操作方式复杂等因素,至今仍没有统一的作业工况用于挖掘机能量回收潜力评估。另一方面,挖掘机的节能潜力评估只有结合实际的任务要求和作业工况,其结果才更具实际指导意义。为此,本文作者提出一种基于时间-功率关系的挖掘机作业工况表征方法,以中型液压挖掘机为对象建立基于机载传感数据的挖掘机功率需求模型与动臂可回收功率模型,通过对大量真实作业数据的采集分析构建挖掘机两元作业工况大样本数据库。进一步提出基于动臂运动状态的短循环作业工况划分方法与特征参数,通过K 均值聚类算法结合作业工况数据转换建立作业短循环样本空间。采用极大似然估计与于马尔科夫链方法构建以3类工况组合为特征的典型作业工况,并对其进行验证。最后对所构建工作的动臂势能回收潜力进行分析。

1 液压挖掘机系统作业原理与功率分析模型

1.1 系统原理

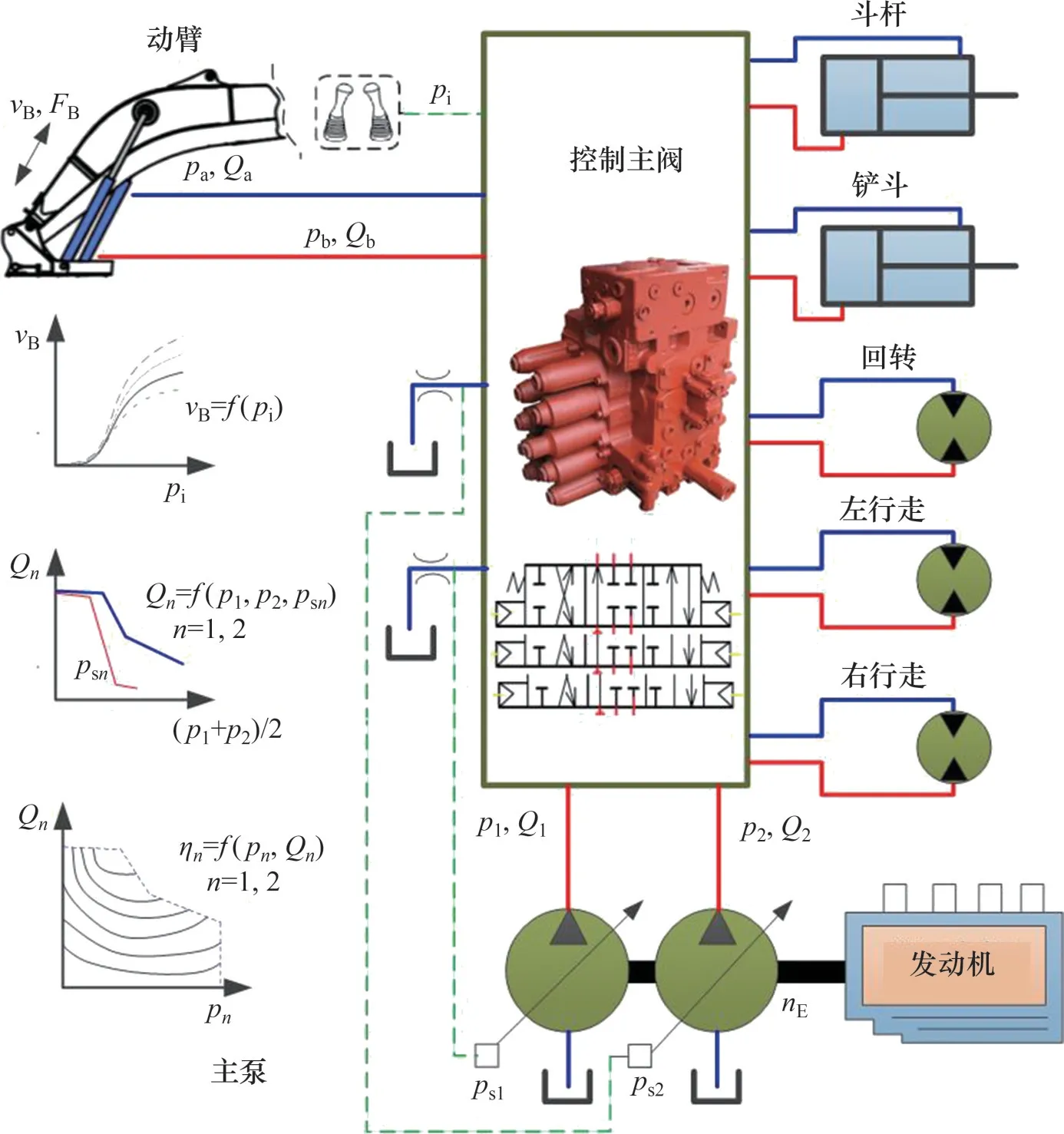

液压挖掘机执行机构的驱动方式主要包括工作装置油缸的直线驱动以及回转马达和行走马达的旋转驱动。通过不同驱动机构的组合动作可实现挖掘、平地、卸载、回转、行走等多个功能。本文以20 t级中型液压挖掘机为研究平台,主泵额定流量为280 L/min,主油路采用多路阀控制,系统溢流压力为34 MPa。整机液压驱动系统原理如图1所示。图1中:FB为动臂油缸负载力,vB为动臂油缸运动速度,pa和pb分别为油缸大腔和小腔压力,Qa和Qb分别为油缸大腔和小腔流量,pi为操作手柄先导压力,p1和p2分别为主泵1和主泵2的输出压力,Q1和Q2分别为主泵1 和主泵2 的输出流量,ps1和ps2为主阀中位负反馈压力,nE为发动机转速,ηn为主泵工作效率。其基本工作原理如下:通过主控制阀,可以实现2个泵单独与合流驱动,每一联主控制阀块由对应操作手柄输出的先导压力来控制,实现节流调速。通过ps1与ps2来反向调节泵的排量,可以减少中位溢流损失。

图1 液压挖掘机驱动系统原理示意图Fig.1 Schematic diagram of hydraulic excavator driving system

1.2 功率分析模型

汽车的工况循环通常采用时间-速度关系进行定义,而挖掘机作业过程自由度多且功能复杂,仅用速度无法反映其实际负载。结合本文所构建工况为用于系统能量回收潜力评估,采用时间-功率关系来定义挖掘机作业工况,可避免不同驱动系统结构差异的影响,适用于不同类型的挖掘机。考虑到挖掘机的能量回收与驱动系统能效,定义2种时间-功率关系:负载需求功率与时间的关系和动臂可回收功率与时间的关系。PL(t)用于表征挖掘机系统对发动机的功率需求,PB(t)用于表征动臂下降过程理论的可回收功率。

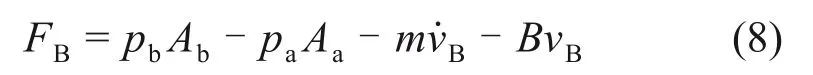

由挖掘机驱动系统原理可知,其负载需求功率可通过主泵输出功率计算得出:

式中:V1和V2分别为主泵1和主泵2排量;η1和η2分别为主泵1和主泵2的工作效率。

对主泵外特性曲线进行拟合即可得到其输出数学模型:

式中:psn包括ps1和ps2,为主泵负反馈压力;Vmax为主泵最大排量;Vsn包括Vs1和Vs2,分别为ps1和ps2下的主泵排量;Vd为负载平均压力pd下的主泵排量。

根据控制模式优先级,泵1和泵2的流量输出计算模型如下:

动臂下降过程中势能转化的功率即为理论可回收功率,可由下式计算得出:

根据动臂受力平衡条件,FB可由下式计算:

式中:Aa和Ab分别为油缸大腔和小腔截面积;m为工作装置作用在油缸的等效质量;B为阻尼系数。

挖掘机动臂下降速度主要与先导手柄的开度相关,可通过数据采集并拟合得到下降速度vB与先导压力pi之间的近似函数关系。

1.3 基础模型数据的获取与验证

基于挖掘机已有的传感系统,通过加装油缸位移传感器、压力传感器、流量传感器,在液压系统主阀、操作手柄、液压泵上加装压力传感器形成多通道数据采集系统,搭建的采集系统组成及实物样机测试平台参考文献[17]。在典型工况条件下进行模拟挖掘测试,采集数据变量如下:主泵1 的输出压力p1、流量Q1、负反馈压力ps1,主泵2 的输出压力p2、流量Q2、负反馈压力ps2,油缸运动速度vb、无杆腔压力pa、有杆腔压力pb以及发动机转速nE。

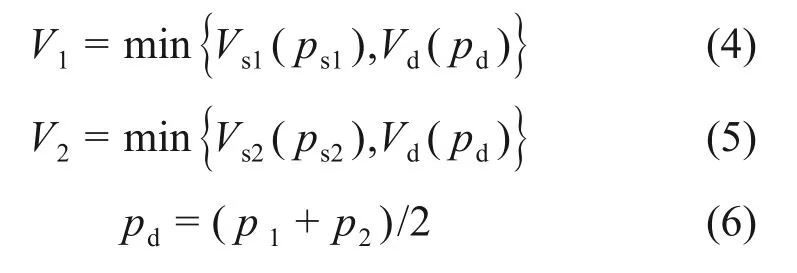

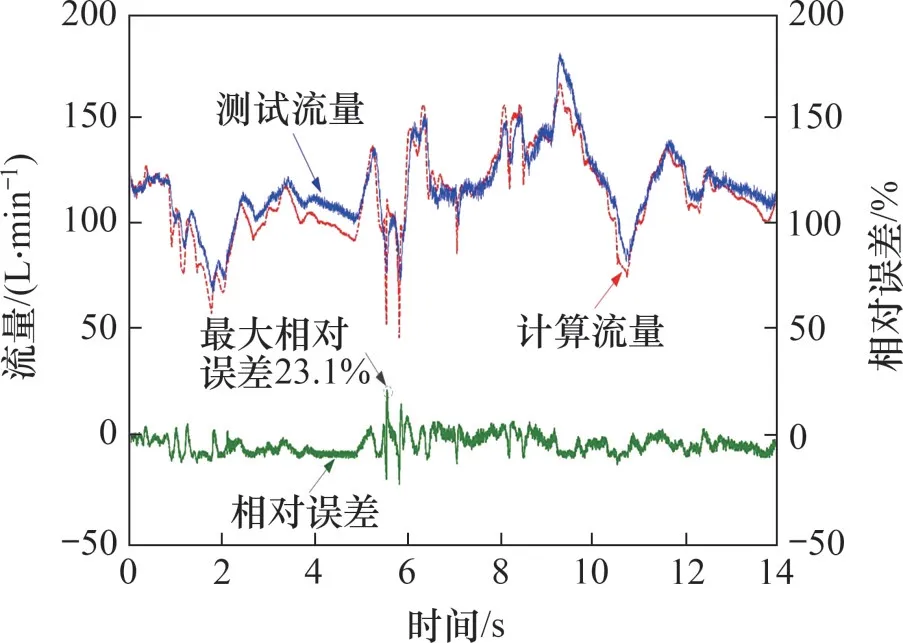

取主泵1 输出流量信号进行拟合对比,如图2所示。从图2可以看出:流量的计算值与测试值总体趋势吻合度较高,由于模型没有考虑系统的动态响应特性,在流量变化越快时其相对误差较大,达到23.1%。但大部分相对误差控制在10%以内。经计算可得平均偏差为5.98%,该偏差对于节能潜力分析是可以接受的。

图2 液压泵输出流量对比曲线Fig.2 Comparison curves of output flow of hydraulic pump

将动臂先导压力与油缸速度信号进行整理拟合得到曲线如图3所示。从图3可知:拟合曲线较好地反映了动臂手柄控制的趋势,分为操作死区(0~0.7 MPa)、近似线性区间(0.5~2.5 MPa)和操作饱和区间(2.5~3.2 MPa)。

图3 动臂油缸先导压力与速度拟合曲线Fig.3 Fitting curve of pilot pressure and velocity of boom cylinder

2 短循环样本与聚类分析

2.1 大样本作业数据采集

为使构建的工况能够真实地反映挖掘机实际工作特点,尤其是可兼顾不同驾驶习惯及作业对象对工况特征的影响,选取10 台位于不同地区的SWE230E 中型挖掘机对连续的工况作业数据进行采集。利用机载终端进行作业数据记录与存储,同时,该机载终端具有GPS 定位、数据传输及内部存储等功能。

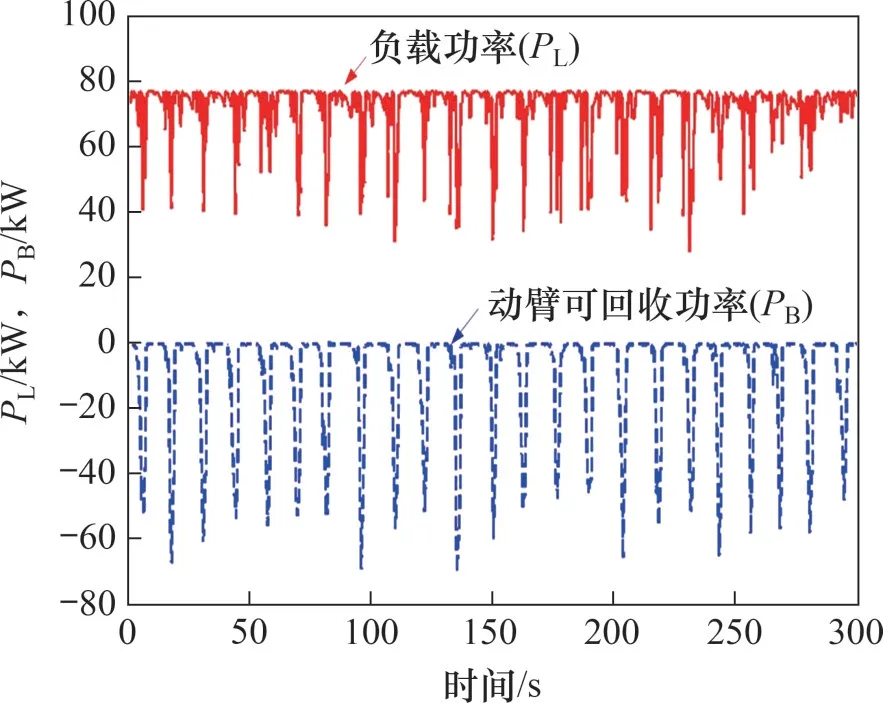

本课题组对挖掘机进行为期4周的作业数据采集,采集频率设置为5 Hz,获取有效试验数据共计54 533 836条。将获取的原始数据代入前面的基础模型,得到系统负载需求功率与动臂可回收功率,随机截取300 s 内的1 500 条数据,如图4所示,其中,将PB取为负以表示可回收并与PL直观对比。本文将据此分析挖掘机作业特征并构建典型作业工况。

图4 1 500条挖掘机工况数据Fig.4 1 500 operating cycle data of excavator

2.2 短循环样本划分

挖掘机作业工况具有明显周期性,且该周期性与动臂运动直接相关。为便于分析,以动臂运动状态作为数据分割依据将工况数据划分为若干个单循环样本。以动臂下降操作标志作为单循环起点,可得到一个完整的单循环结构示意图,如图5所示。

图5 液压挖掘机作业工况短循环结构示意图Fig.5 Short cycle structure diagram of hydraulic excavator operating cycle

考虑到本文所构建的工况主要用于能量回收研究,因此,将低负载功率(如怠机状态下的功率)以及无动臂运行工况(比如行走转场、压实作业等)的数据通过设置功率阀值进行逻辑判断予以剔除,详细方法参见文献[18]。最终获取有效短循环772 562个,下面将以此数据建立短循环样本数据库。

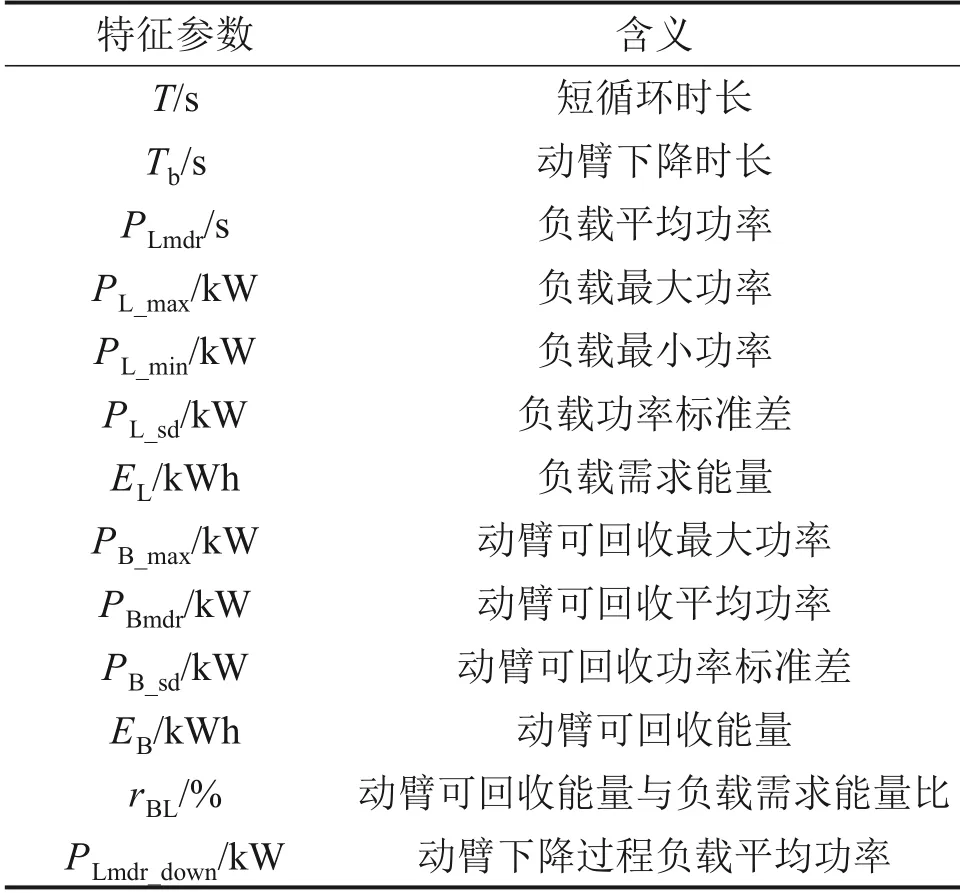

为描述短循环样本,选取13 个特征参数,各参数含义及符号如表1所示。

表1 短循环样本特征参数Table 1 Characteristic parameters of short cycle samples

利用Epanechnikov 核密度函数对获得的数据进行滤波降噪[19]。通过以下核函数计算加权系数:

式中:i为当前时刻;h为当前时刻i的邻域半径;j为在i的邻域内其他待计算时刻。

定义邻域h内针对速度的数据点加权系数为

则当前时刻i的速度估计值为

式中:vj为邻域h内的第j个速度;为核函数滤波后的速度。

当前时刻i的加速度为

式中:Δt表示相邻2个数据点的时间间隔。

选取某一短循环中滤波前后的功率-时间数据,并对其进行二次拟合得到功率-时间曲线,结果如图6所示。由图6可知:滤波后的曲线保持了原有变化趋势且更为平顺,通过消除波峰实现了降噪。

图6 滤波前后功率-时间对比Fig.6 Power-time comparison before and after filtering

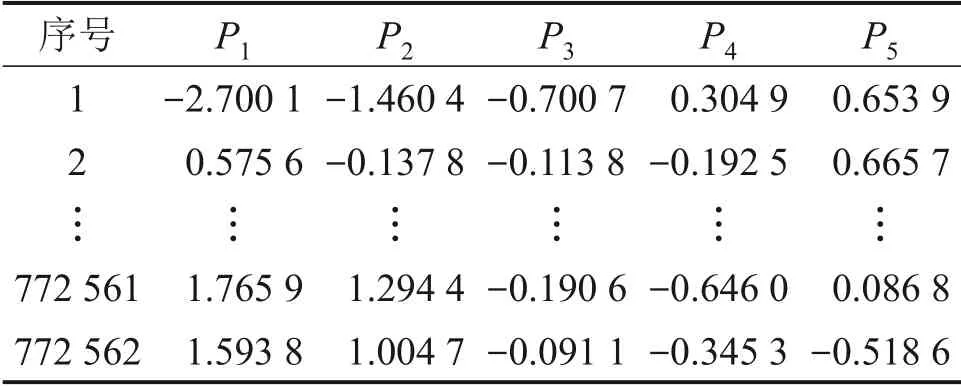

对滤波后短循环样本依据表1中的特征参数进行统计,建立短循环样本数据库即样本空间,如表2所示。

表2 短循环样本数据库Table 2 Short cycle sample database

2.3 基于作业数据的分类统计

为选取有效特征参数对短循环进行准确描述,通过主成分分析对特征参数进行处理。为规范特征参数在样本空间中的变化,首先对特征参数进行标准化处理:

式中:xjp为第j个样本的第p个参数;为第p个参数的统计均值;spp为第p个参数的统计方差;zjp为xjp经过标准化处理后的值。

通过对处理后的数据进行主成分分析,得到13 个主成分变量。按方差及其贡献率从大至小对主成分进行排序,如表3所示。从表3可以看出:前5个主成分累计贡献率超过94%,能反映样本空间的变化。

表3 主成分显著性分析Table 3 Principal component analysis of significance

选取前5个序号的主成分组成得分矩阵,如表4所示,其中P1~P5表示前后依次选取的5 个主成分变量。

采用K均值聚类算法对表4中的得分矩阵进行处理,将样本划分为3 类并以1%为点密度绘制散点分布图,前2个主成分散点图如图7所示,各样本中心点用圆圈表示。由图7可知:各样本区域边界较为明显,相比第3类样本,前两类区间跨度更小落点更为集中。各类散点区域及形态均能较好区分,分类结果较为理想。

表4 主成分得分矩阵Table 4 Principal component score matrix

图7 短循环样本空间聚类分析结果Fig.7 Spatial clustering analysis results of short cycle samples

统计3类样本中差异较大的特征值,结果如表5所示。其中,Ps为各类样本数占比,Ts为各短循环的平均时长。从表5可知:第1 类和第2 类样本占比分别为56.41%与32.90%,在总样本中占绝对主导,且两者总计占比接近90%,说明该两类为主要作业工况。第3 类占比仅为10.69%,是次要作业工况。

表5 各样本中差异较大的特征值统计分析结果Table 5 Statistical analysis results of eigenvalues with great differences among samples

3 典型作业工况分类构建

3.1 马尔科夫链

已有大量的研究者利用马尔可夫过程构建汽车的行驶工况[20-21]。考虑到挖掘机是面向任务的作业机械,其作业过程状态具有较强的随机性和明显的无后效性。比如,当前挖掘机动臂下降的高度一般只与上一时刻动臂下降的高度有关,而与之前的历史记录无关,因此,本文采用马尔可夫链构建挖掘机的作业工况。

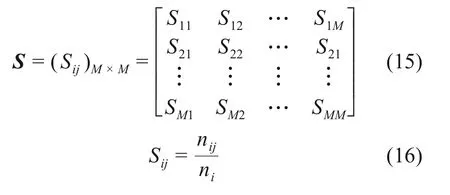

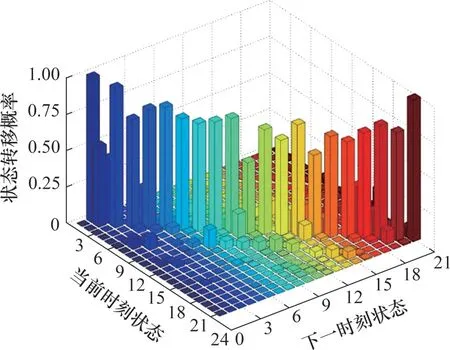

将短循环工况数据中的功率-时间序列看成一个完整的随机过程,把工况数据进行区间分割,每个区间代表不同的工况状态,这样工况数据的时间序列就转换成工况状态的时间序列。由于后一状态只与相邻前一状态有关,因此,只要得到相邻2 个状态之间的转移概率,建立如式(15)和式(16)所示的状态转移概率矩阵,就可以利用程序随机生成一组随机状态序列,再将状态序列回代至工况数据,最后得到一组符合样本空间特征的作业工况。

式中:M为划分的状态个数;Sij为从当前状态i转移到下一状态j的概率;nij为当前及下一状态分别为i和j的数据点总数;ni为当前状态i的数据点总数。

在汽车工况构建方法中,只需要考虑单一变量速度,通常是按均匀分割的速度区间来定义行驶状态[22]。而挖掘机作业工况包括负载需求功率与能量回收功率,需同时考虑这2 个数据的组合。先分别按均匀功率区间,将负载需求功率与能量回收功率划分为若干个区间。规定负载需求功率对应的功率区间长度为15 kW,从0开始对功率进行划分,即将[0,15)内的负载需求功率作为子状态PL(1),将位于区间[15,30)内的负载需求功率作为子状态PL(2),依此类推,以120 kW 为上限,共划分8个子状态。类似地,规定能量回收功率对应的功率区间长度为10,从0 开始对功率进行划分,即将(-10,0]内的能量回收功率作为子状态PB(1),将位于区间(-20,-10]内的能量回收功率作为子状态PB(2),依此类推,以-60 为下限,共划分6个子状态。最后将2个子状态集PL与PB进行组合,即PL(1)与PB(1)组合为状态1,PL(1)与PB(2)组合为状态2,……,PL(6)与PB(6)组合为状态36。

考虑到本文的样本量大,采用极大似然估计求取状态转移概率既能使统计结果更接近实际,也可减少计算量。对应的状态转移概率方程为

式中:Nrs为从状态r转到状态s的频率;为从状态r转到所有状态的频率。

考虑到PL和PB之间存在一定的相关性,可能会出现Nrs等于0 的无效组合。在下面的分析中,删除该无效组合,并将随后的状态数前移以保持状态的连续性。

根据所得3种典型工况的分类结果,分别计算状态转移概率矩阵。其中第1类的状态转移概率矩阵如图8所示。从图8可知:移除无效状态后,第1类的状态总数为21。最大概率在对角线上,表明挖掘机倾向于保持当前的功率间隔。在远离对角线的状态下,概率最小,表明功率变化很少有大的波动。对于第2类和第3类,使用相同的方法来获得其概率矩阵。

图8 第1类状态转移概率Fig.8 State transition probability of class 1

3.2 作业工况构建流程

利用MATLAB 软件按图9所示流程设计工况筛选控制程序,分类构建典型工况,具体执行步骤如下。

图9 典型工况构建流程Fig.9 Typical operating cycle construction process

1)首先将当前能量回收功率子状态确定为初始状态,在负载需求功率子状态中随机产生状态。将当前状态a设定为上述2 个子状态的组合state_initial。在(0,1)区间内生成随机数ε,且该数据具有均匀分布特点。按式(18)明确下一工况状态b。依次按该方法重复工况状态确认过程,得到一组作业工况序列,该序列段满足对应时间度不小于10 s,且最后一个状态再次返回初始的state_initial。

式中:pag表示从状态a转移到状态g的概率;k为下一状态的序号。

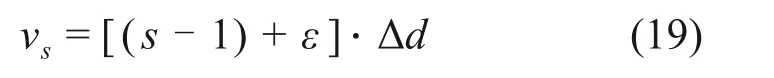

2)将作业工况序列按照下列规则转换为满足条件的候选工况:

式中:vs为与状态s对应的速度;Δd为对应速度区间长度。

3)计算候选工况中的特征参数与样本库中所选取特征参数的平均绝对偏差。取偏差小于5%的工况为合格工况,否则重新构建候选工况。平均绝对偏差w计算公式为

式中:n为特征参数个数;Cm为候选工况第m个特征参数;Gm为样本库第m个特征参数。

将得到的3类工况按原始样本统计的分类比例进行组合,最终得到总时长68 s的典型工况,如图10所示。

图10 挖掘机典型作业工况Fig.10 Typical operating cycles of excavator

3.3 工况验证与分析

将构建的典型作业工况的特征参数与样本数据库的统计特征进行对比,结果如表6所示。从表6可知:对于短循环时长Ts、负载平均功率PLmdr、负载功率标准差PL_sd、动臂可回收平均功率PBmdr、动臂可回收功率标准差PB_sd这5个特征参数,偏差较小且均在5%以内。负载最大功率偏差与动臂可回收最大功率偏差均较大,分别为7.81% 和7.61%。所述特征参数平均偏差为4.25%。统计结果表明,所构造的典型作业工况反映了综合实际工况的一般特征,可作为挖掘机仿真与试验研究的标准工况。

表6 典型工况与样本数据库对比Table 6 Comparison between typical working conditions and sample database

4 动臂节能潜力分析

从表5可以看出:第1 类的平均负载需求功率、最大回收功率和回收能量均为最大,液压系统处于最大功率模式,动臂上升运动幅度大、速度快,因此,可以认为该类代表重载工况(如快速土方装车);第2类的平均负载需求功率比第1类的稍小,负载需求功率偏差较小,平均回收功率偏差较大,动臂运动高度差异性明显比第1 类和第3类的大,因此,可以认为该类工况代表普通的挖掘作业工况(如开挖沟池);第3 类的平均负载需求功率、最大回收功率、回收能量均最小,且单循环作业时间最长,液压系统处于最小功率模式,因此,可以认为该类工况属于精细作业工况(如修坡、平地)。

为进一步评估基于3类工况条件的能量回收潜力,假设如下:

1)可回收能量的利用率达到100%。

2)采用动臂可回收能量直接降低原系统发动机输出功率。

3)回收的能量不影响原发动机的传动效率。

取表6中动臂平均可回收功率与平均负载需求功率的比值,则3类工况的能量回收效率理论值分别为26.89%,18.63%和11.88%。结合这3 类工况的特点可知,在快速土方装车工况下(第1类)的节能效率最高,作为对比,修坡或平地工况下(第3类)的节能效率最低。以样本中3 类工况的占比为权重系数,计算可得样本空间中动臂势能回收的综合节能潜力为22.56%。

5 结论

1)提出了基于负载需求功率与动臂可回收功率的挖掘机作业工况定义方法,基于对作业数据的采集分析构建了面向能量回收性能评估的液压挖掘机两元作业工况大数据样本库。

2)提出了基于动臂运动状态的短循环作业工况划分方法与特征参数,并建立了基于作业工况数据的作业短循环样本空间。

3)采用聚类算法对样本空间进行了聚类分析,基于马尔可夫链构建了按3类作业工况组合的中型挖掘机典型作业工况,并对其进行了验证。其中负载最大功率与动臂可回收功率偏差分别为7.81%和7.61%,总体特征参数平均偏差为4.26%。结果表明所构造的典型作业工况较好反映了综合实际工况的一般特征,可作为挖掘机仿真与试验研究的标准工况。

4)基于所构建的工况对动臂势能回收的节能潜力进行了分析,3类工况的能量回收效率理论值分别为26.89%,18.63%和11.88%,样本空间中动臂势能回收的综合节能潜力为22.56%。