含离散源损伤的复合材料壁板的剩余强度评估

2022-08-01汪厚冰王夏涵林国伟李新祥杨胜春

汪厚冰,王夏涵,林国伟,李新祥,杨胜春

中国飞机强度研究所 全尺寸飞机结构静力/疲劳航空科技重点实验室,西安 710065

飞机的复合材料机体结构遭受到的损伤可分为五类,其中第四类为离散源损伤,离散源损伤是指结构受到非包容的发动机破裂碎片、爆裂轮胎、冰雹、鸟撞等冲击后形成严重的穿透性损伤,含离散源损伤的复合材料机身壁板通常简化成含一个跨主筋条(或框)横向切口的多筋板。飞机设计规范和适航条例要求,机体即使遭受离散源损伤后仍要保证飞机能安全返航,即机体需要有足够的剩余强度。

对于含离散源损伤的加筋壁板的剩余强度国内外进行了试验和分析研究。Walker等用一条切断长桁的穿透裂纹模拟复合材料加筋壁板离散元损伤,并进行了拉伸和压缩的剩余强度试验;Wang等对含离散源损伤的5长桁加筋壁板进行了拉伸剩余强度试验研究,并基于Hashin和Hashin-Rotem失效准则对加筋壁板的损伤扩展过程进行了数值模拟分析;Alex研究了含离散源损伤的缝合复合材料加筋壁板的损伤扩展特性,其中3长桁的平面壁板进行了拉伸剩余强度试验研究,7长桁的曲面壁板进行了轴向拉伸和内压的联合载荷试验研究;Andrew等对含离散源损伤的7长桁复合材料机身壁板进行了拉伸、内压的联合载荷试验研究,并用有限元软件Nastran做了数值分析;Xu等用VCCT方法预测含离散元损伤的加筋壁板的剩余强度;Wang等采用R曲线法估算含离散源损伤的机身曲面壁板在内压载荷下的剩余强度;矫桂琼等利用累积损伤的方法对含离散源损伤的加筋壁板损伤扩展和破坏特征进行了数值模拟分析;陈向明等和张阿盈等对含离散源损伤的机翼壁板进行了剩余强度和修理方法的研究。研究表明:用切口模拟离散源损伤是合适的,切口前端应力集中水平高,离散源损伤导致复合材料加筋板传力路线改变,使加筋壁板的强度明显下降,且横向切口较斜切口对加筋板强度影响更大。

在含损伤的复合材料层压板剩余强度计算方面国内外提出了很多方法,目前应用比较广泛的是Whitney等提出的平均应力判据和点应力判据,Vaidya和Sun在此基础上提出了以0°层断裂韧性为基础预测复合材料层压板拉伸剩余强度的方法,Chen等在平均应力判据的基础上提出了损伤区纤维断裂(Fiber Breakage in Damage Zone,FD)判据,以等效0°层的破坏预测含损伤的复合材料层压板剩余强度。平均应力判据和点应力判据涉及的部分参数与层压板的铺层形式相关,由于各种材料体系,存在着各种不同的铺层,这就需要进行大量的试验来确定相应的参数,从而大大地限制了在设计中的应用。FD判据中涉及的参数与材料体系有关,与铺层形式无关,在实际应用中使用更方便。

以FD判据为基础,对含有离散源损伤的复合材料曲面帽形加筋壁板预测在内压-轴压联合载荷作用下的剩余强度,并以复合材料帽形加筋壁板的破坏特征为依据,提出了一种针对含有离散源损伤的复合材料曲面帽形加筋壁板在内压-轴压联合载荷作用下剩余强度的工程计算方法。

1 试 验

1.1 试验件

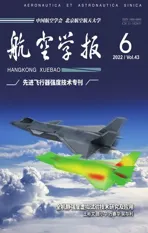

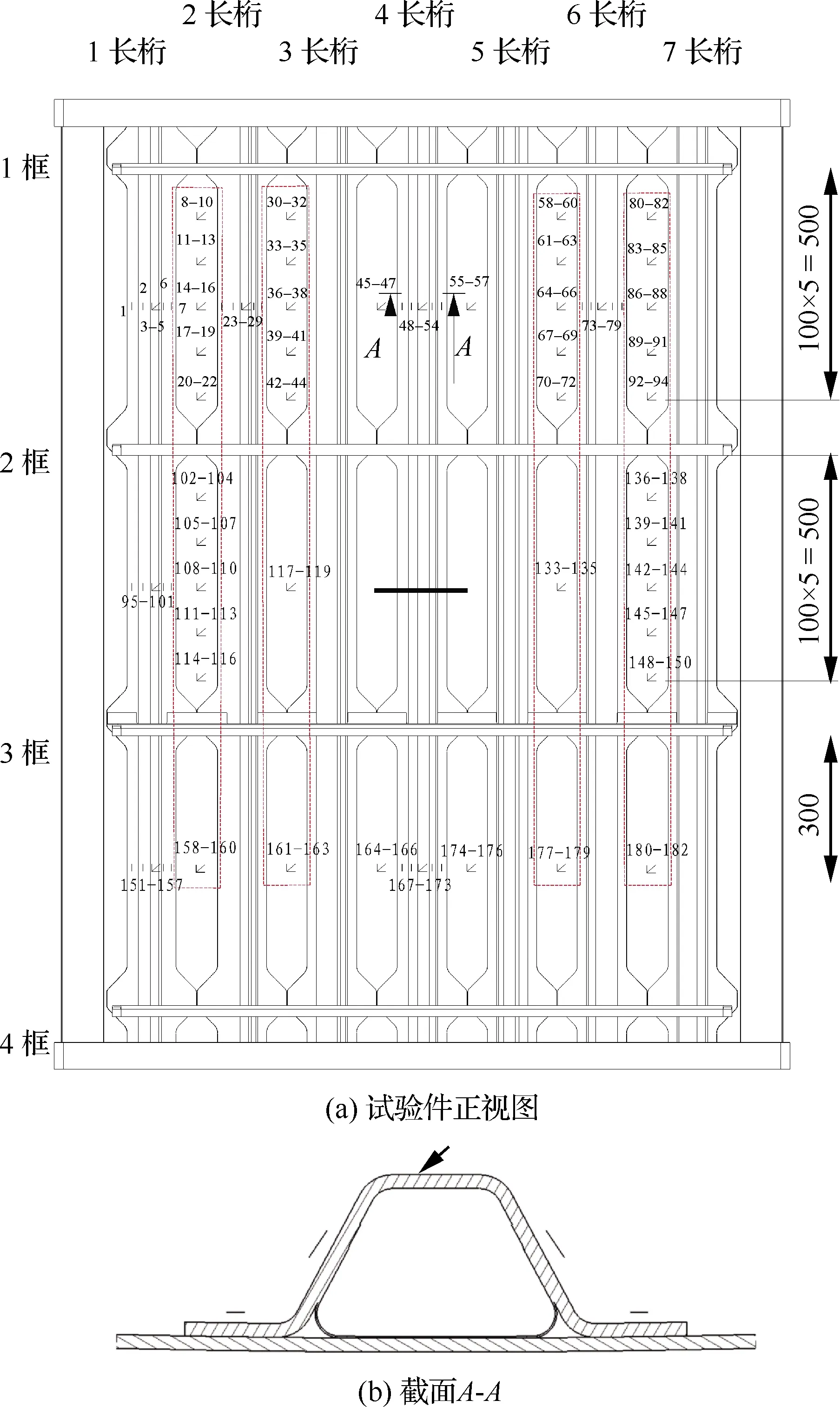

试验件为4框7长桁的复合材料曲面帽形加筋壁板,由蒙皮、长桁、框等构成,见图1。除了端头外,试验件的各个组件均为复合材料X850/环氧树脂,复合材料的单层材料参数见表1,单层厚度为0.19 mm,各组件的铺层见表2,其中铺层的0°沿长桁轴向。试验件共计3件。

图1 X850/环氧树脂复合材料帽形加筋壁板试件Fig.1 X850/epoxy composite curved hat-stiffened panel specimen

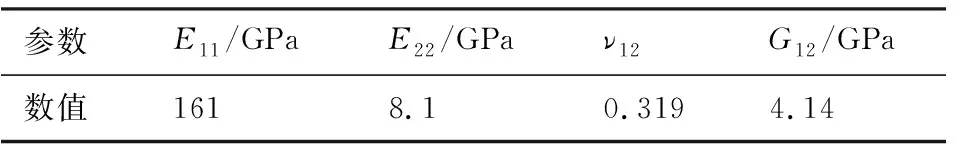

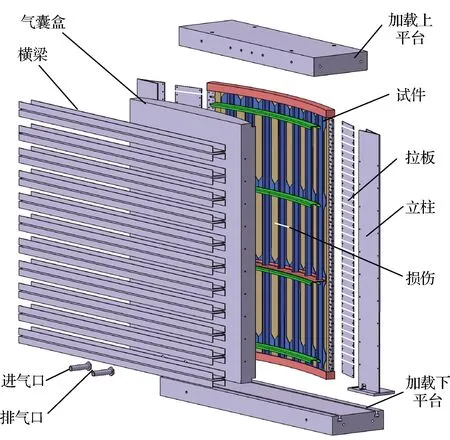

表1 单层材料参数Table 1 Single layer material properties

表2 各组件的铺层顺序Table 2 Stacking sequence of parts

试验件的尺寸见图1,蒙皮对应的圆心角为32°(包括两侧连接夹具的延长段),长桁的剖面为帽形,相邻长桁中心线的夹角为4°。框由L形型材和槽形型材采用机械连接方式连接而成,长桁与蒙皮采用共固化工艺成型。框与长桁交汇处,长桁连续,框的L形型材开孔。试验件的两端做灌胶处理,灌封段盒子的材料为铝合金,以避免试验件在加载过程中端头首先破坏,保证载荷能顺利传到中间的考核段。

用穿透裂纹模拟离散源损伤。无损伤试验件在中间部位的最大位移约为3 mm,为了避免离散源损伤在试验过程中自接触,模拟离散源损伤的裂纹宽度为6 mm。裂纹的长度为长桁间距204 mm(弧长)。离散源损伤的形状及位置见图1。

1.2 试验方法

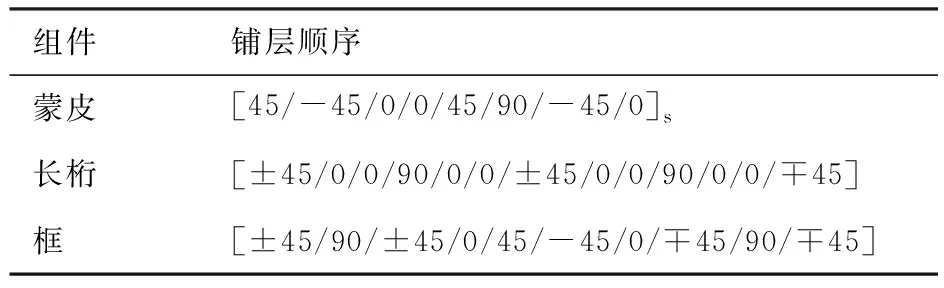

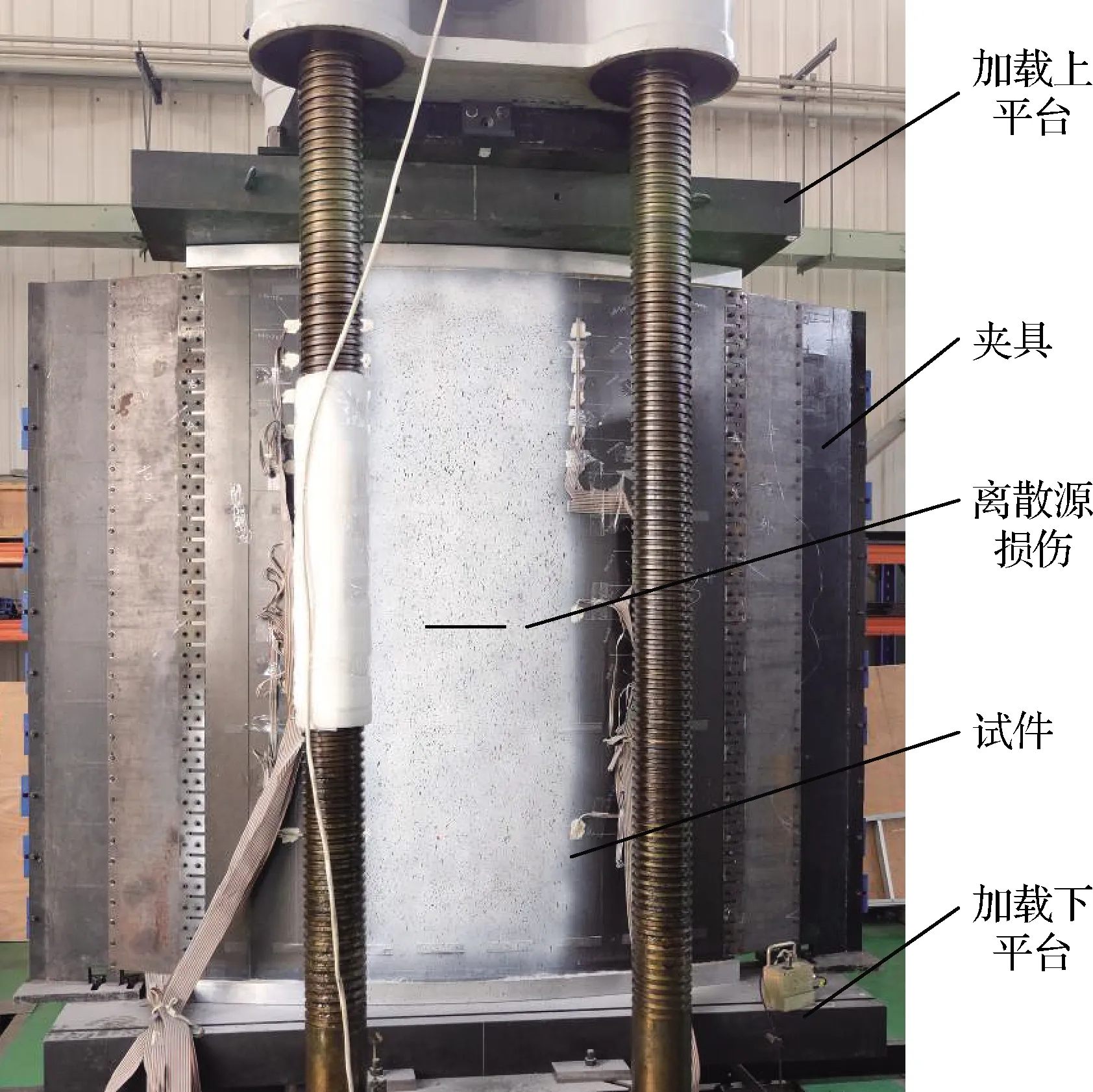

试验的加载和支持方法见图2和图3。内压载荷的控制设备为MOOG,通过进气口和出气口调节气囊(粘贴于试验件内侧的四周,试验时装在气囊盒内,图3隐去气囊)中总气量实现对内压载荷的施加。压缩载荷采用压力试验机加载,试验机型号为YY500A,最大载荷5 000 kN,加载方式为力控。

图2 含离散源损伤的复合材料帽形加筋壁板试验Fig.2 Composite curved hat-stiffened panel test with discrete source damage

图3 试验件和试验设备Fig.3 Specimen and test equipment

为了避免在离散源损伤处漏气,试验前在试验件内侧的损伤处粘贴气球布,试验件与气囊形成一个密闭空间。试验件与气囊及夹具(拉板、立柱、气囊盒、横梁)组成一个自平衡系统。气囊上有两个接口,一个进气口,一个出气口。当对气囊充压时,试验件和气囊盒内侧受到均匀的内压载荷,气囊盒与横梁连接,气囊盒的内压载荷传递给横梁。试验件在内压载荷的作用下,在两侧拉板处会产生与之平衡的拉力(沿试验件圆弧切向)。横梁和拉板通过立柱连接起来,于是气囊盒传给横梁的力与两侧拉板上拉力形成平衡力系。

为了获得试验件在加载过程的应变分布及变化过程,并捕捉试验件的屈曲载荷,在试验件的典型位置处布置应变片,见图4。图中虚线框中的应变片背靠背粘贴,试验件外侧应变片的编号为内侧编号(见图4(a))加200。为了测量长桁的应变,在几个典型位置布置应变片,长桁应变片的布置方法见图4(b)。

图4 应变片布置Fig.4 Strain gauge distribution

按如下方法进行加载:先以10 kPa为级差逐级加载到60 kPa,内压载荷保持不变,再启动试验机施加轴压载荷,以50 kN为级差逐级加载到1 000 kN,再以20 kN为级差逐级加载到试验件破坏,每级载荷均测量应变。

1.3 试验结果

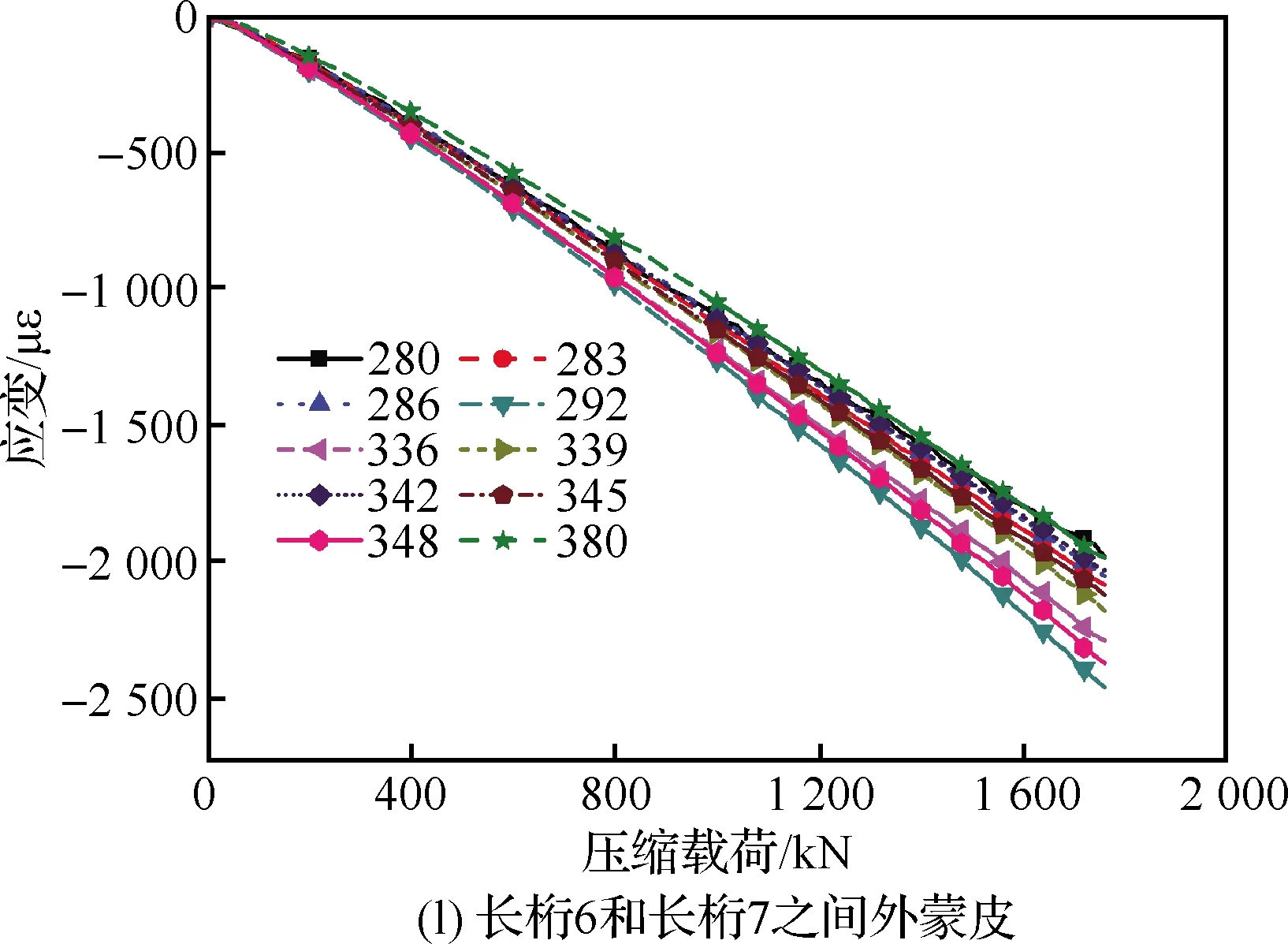

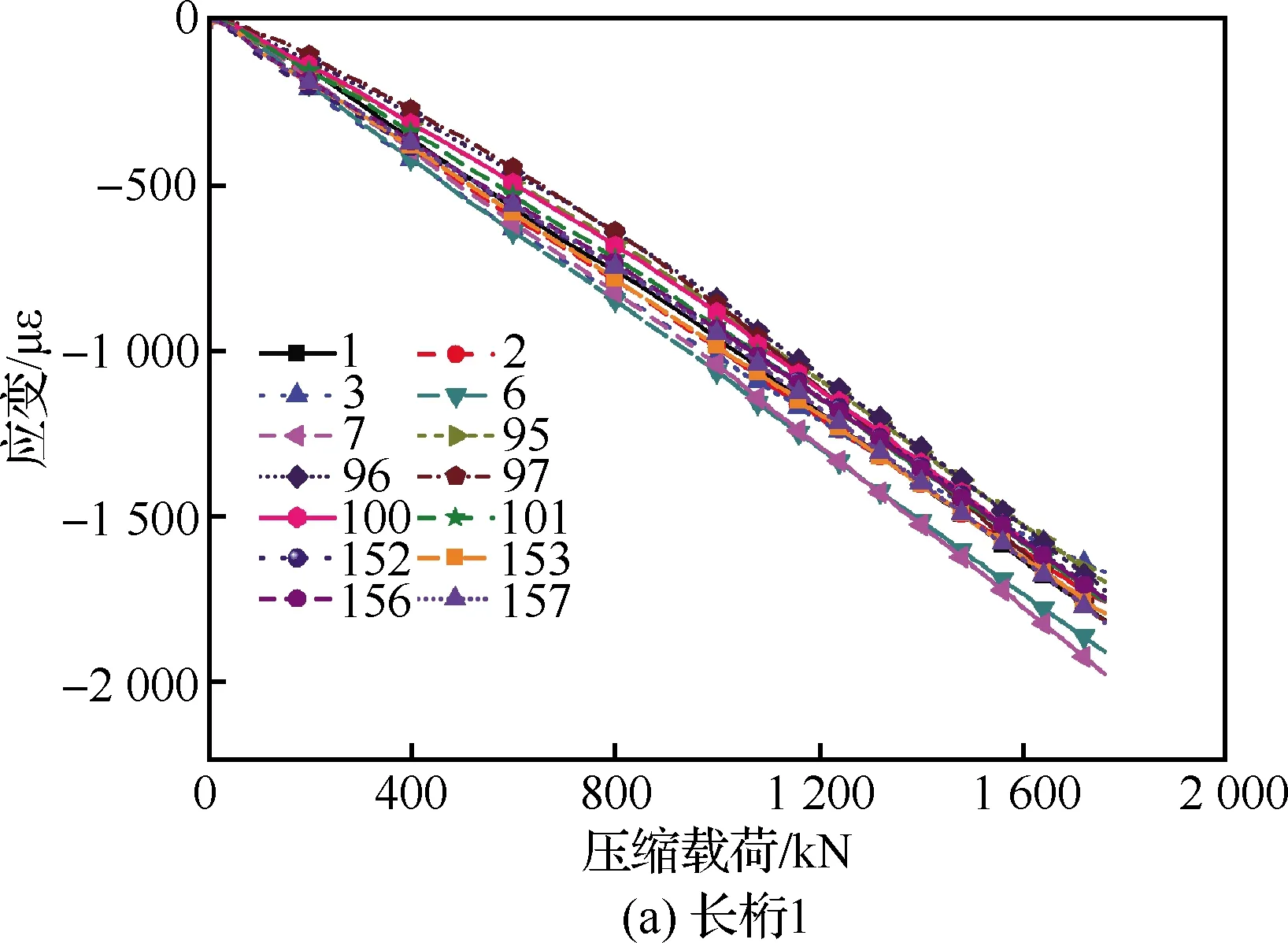

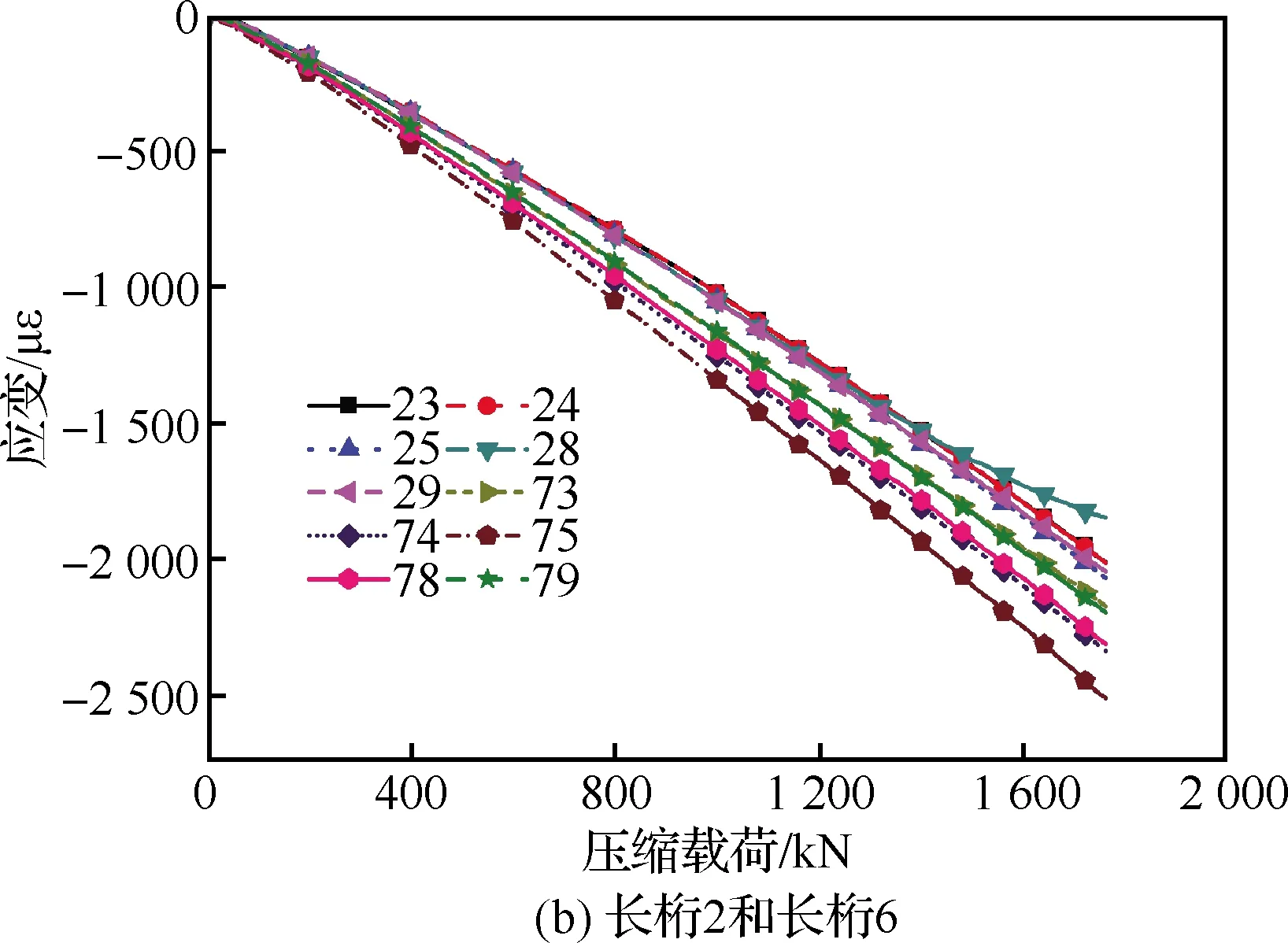

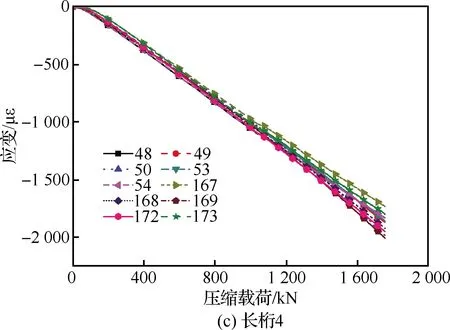

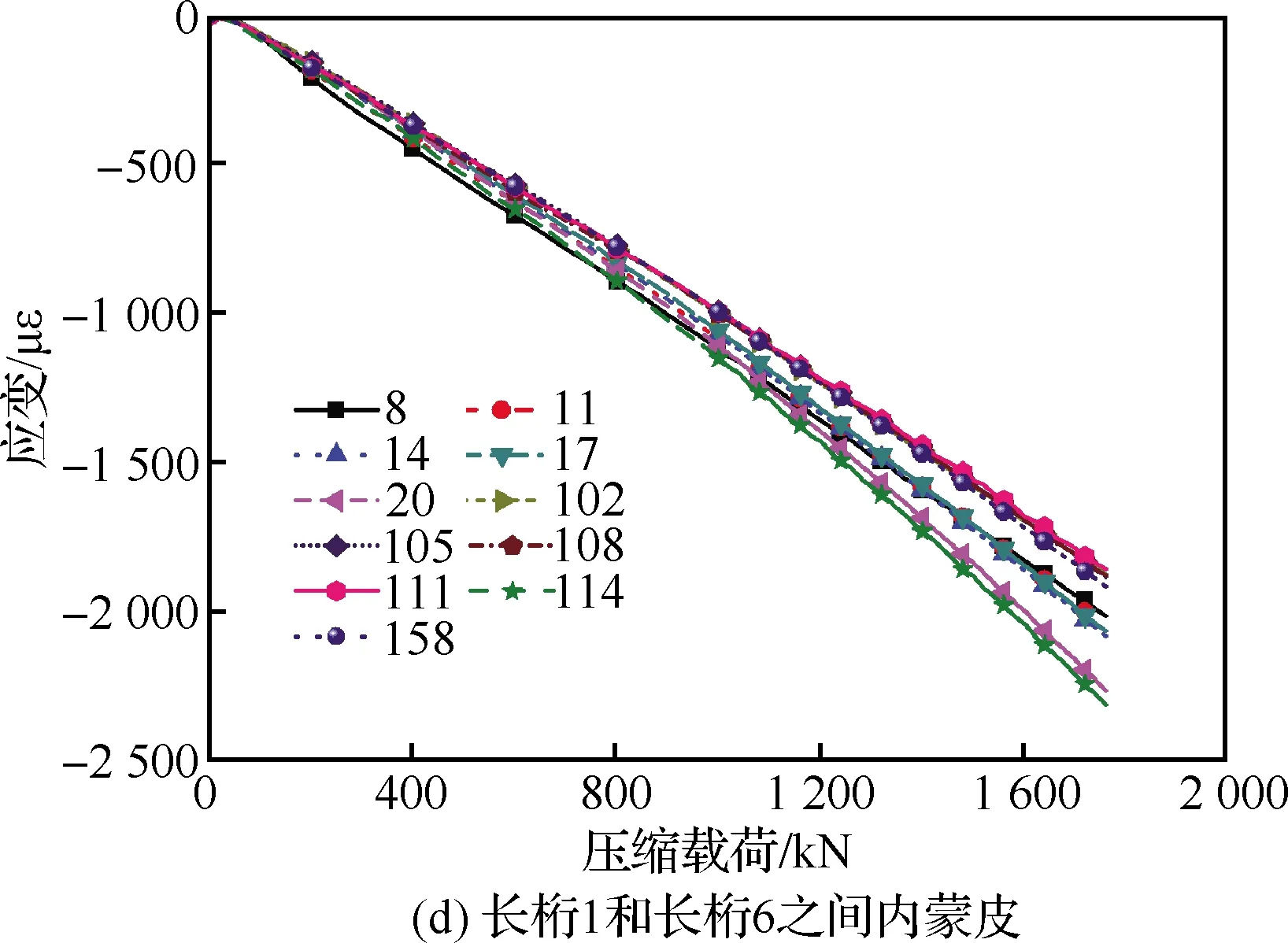

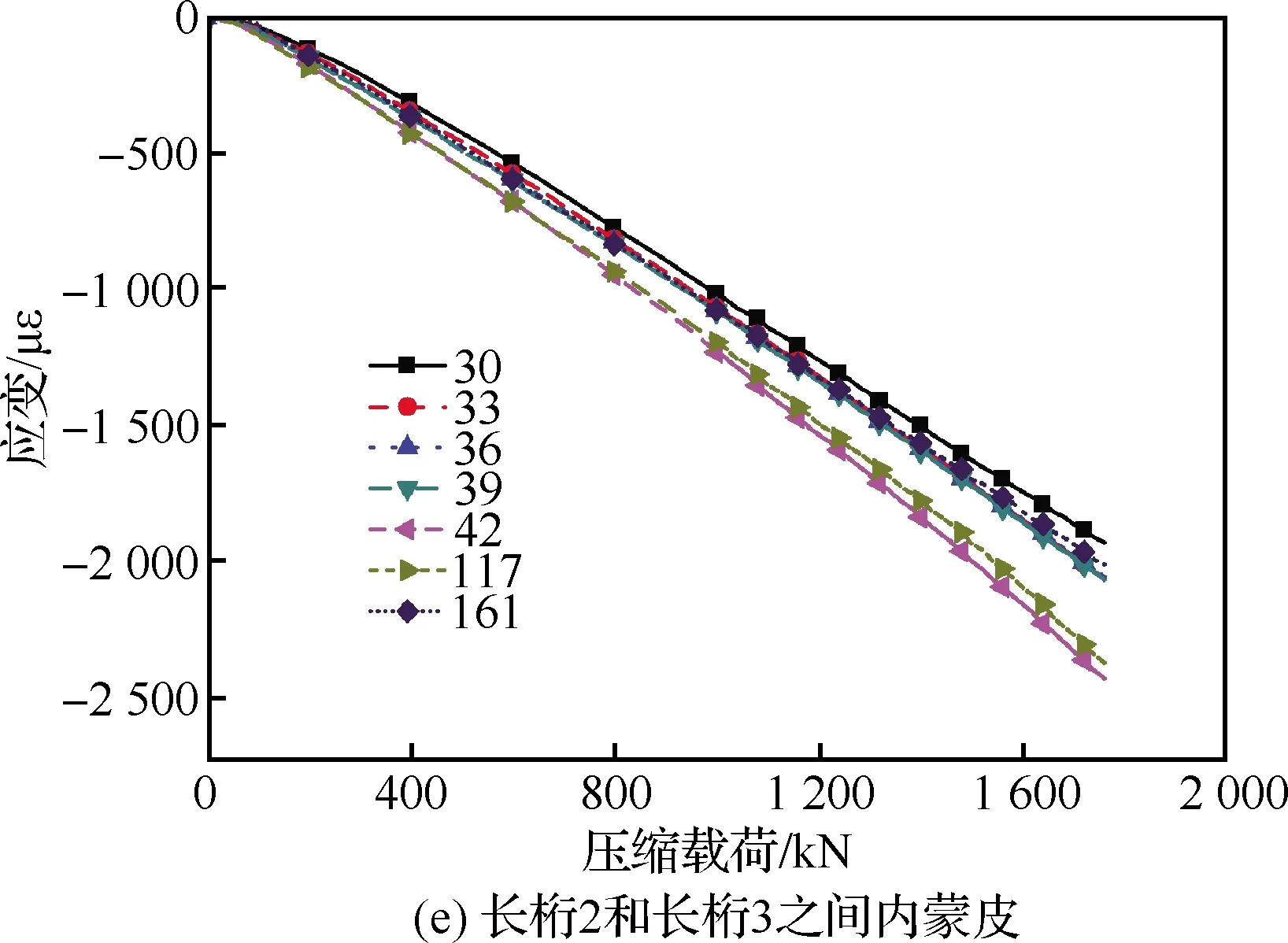

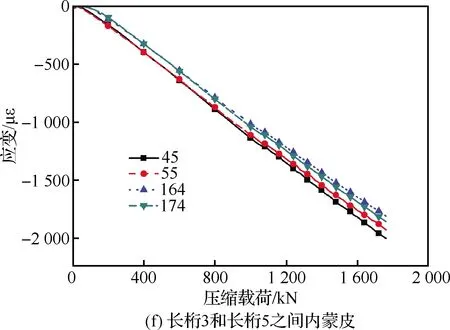

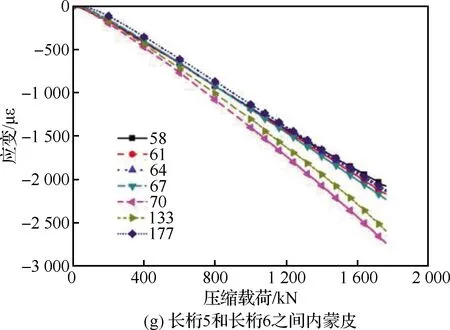

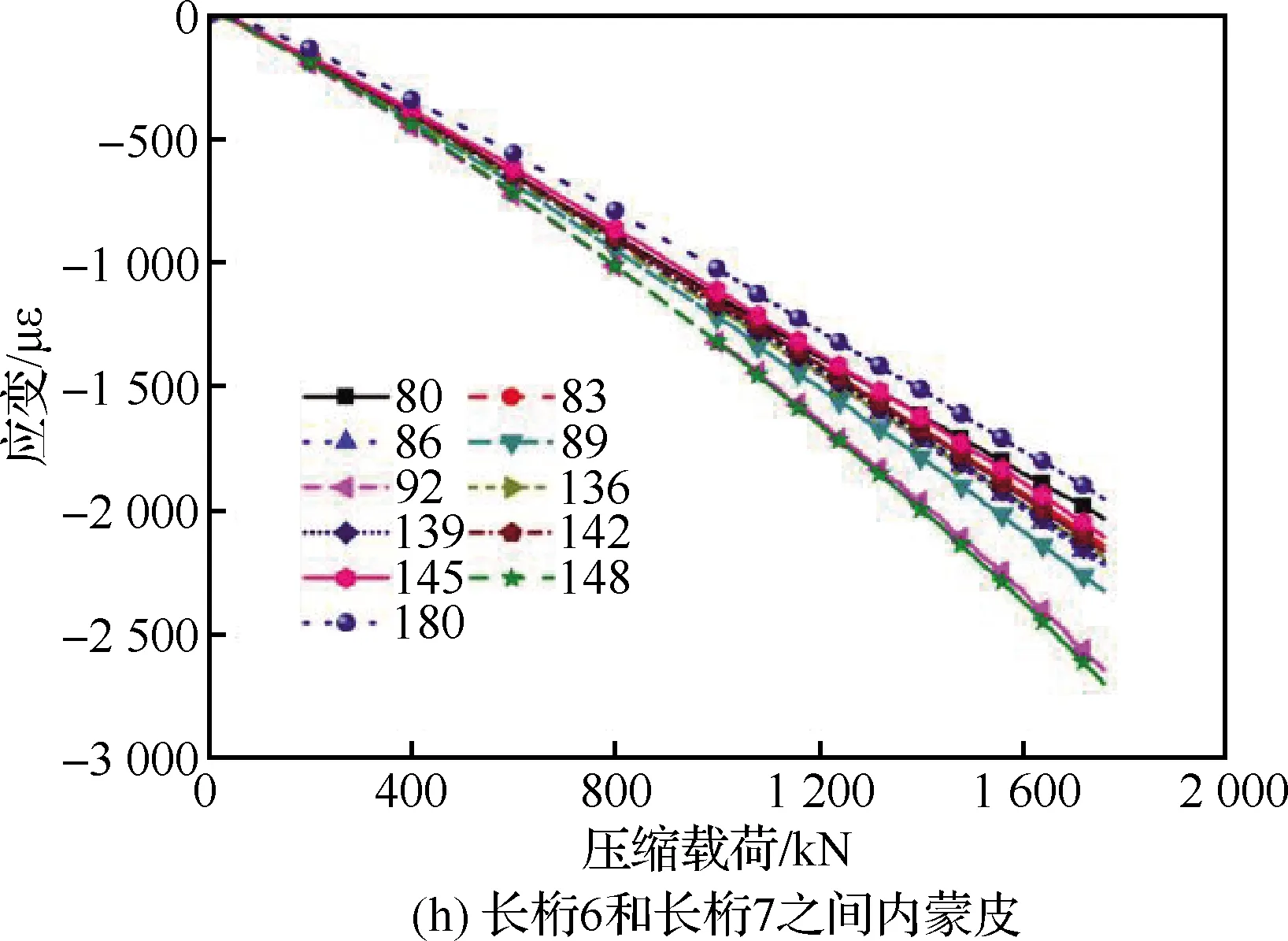

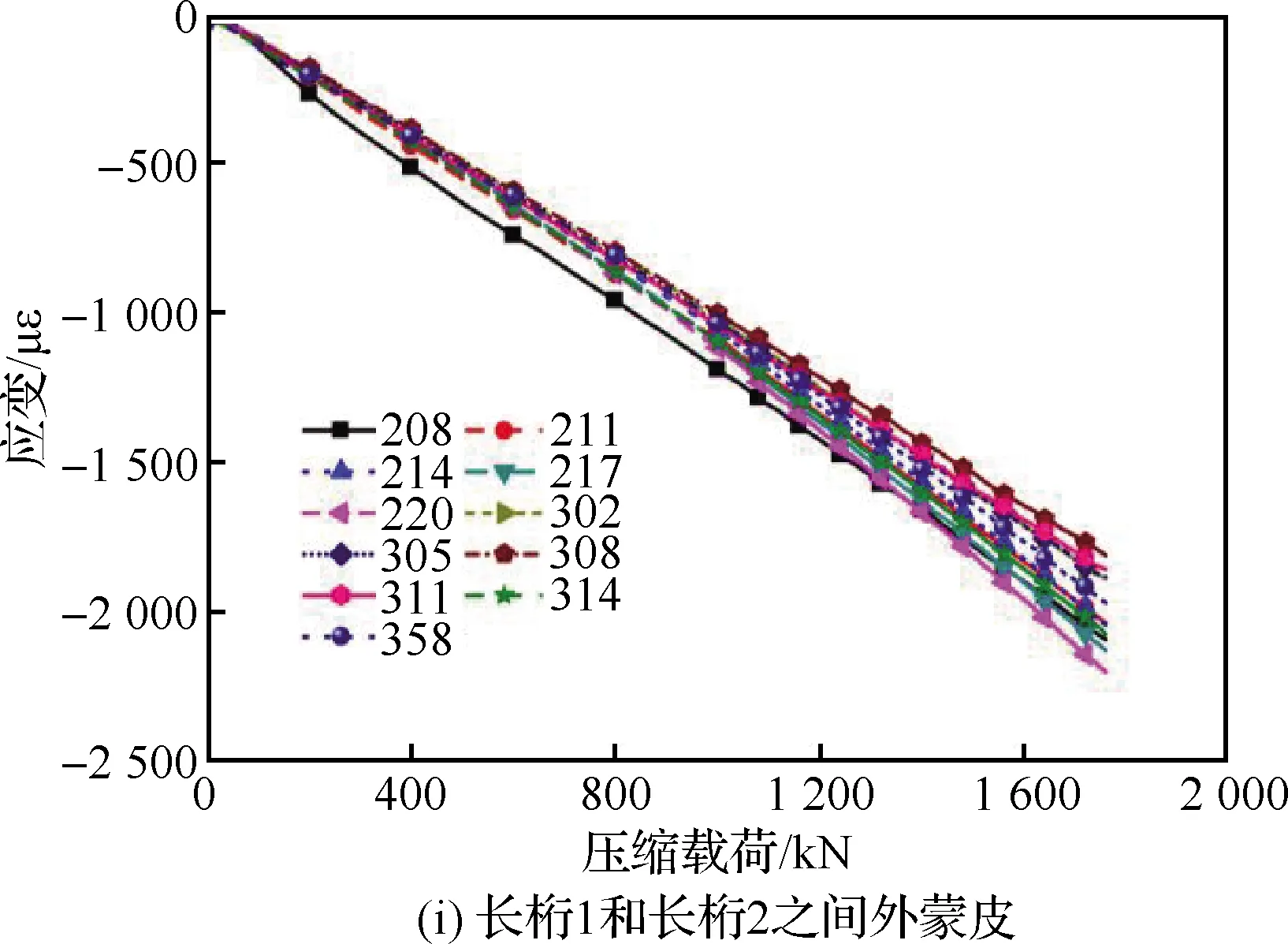

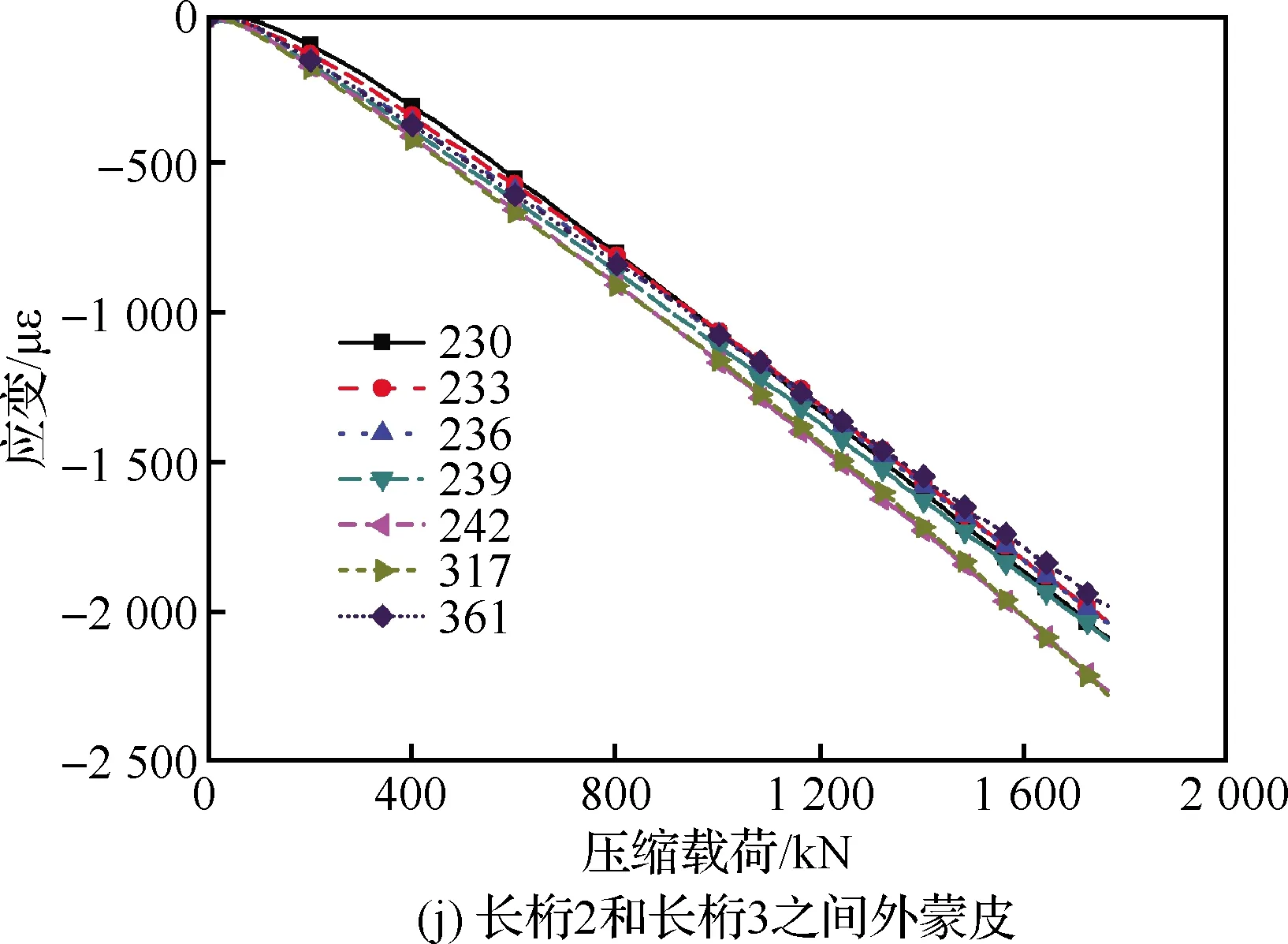

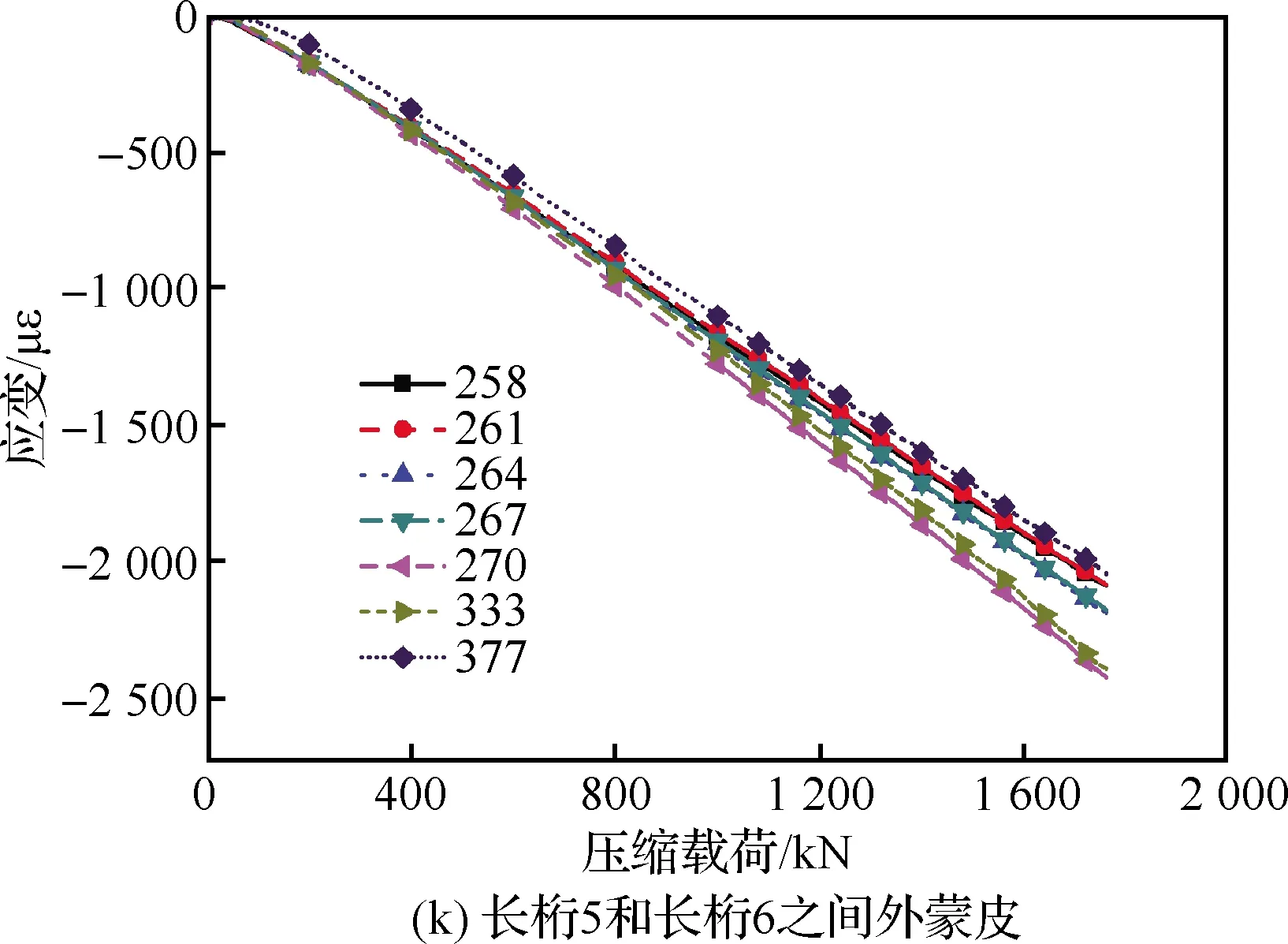

内压载荷作用下试验件的应变分布见文献[24]。 内压-轴压联合载荷作用下1#试验件的轴向应变结果见图5,其中图5(a)~图5(c)为长桁载荷-应变曲线,图5(d)~图5(h)为长桁间内蒙皮的载荷-轴向应变曲线,图5(i)~图5(l)为长桁间外蒙皮的载荷-轴向应变曲线。当内压加载到60 kPa(轴压为0)时重新调零,因此图5中轴压0 kN的轴压应变均为0。试验件的长桁和蒙皮的应变分布较均匀,长桁和蒙皮的应变差异较小。在试验件破坏前,长桁和蒙皮均无明显的屈曲。2#、3#试验件载荷-应变曲线与此相似。

图5 内压-轴压联合试验轴向载荷-应变曲线Fig.5 Axial load-strain curves of combined internal pressure and axial compression test

3件试验件的破坏载荷见表3。典型的破坏模式见图6,均在试验件的中部沿离散源损伤处折断。从试验过程的视频看,离散源损伤在破坏前上下面未接触,证明离散源损伤的切口宽度是可接受的。

表3 内压-轴压联合载荷作用下轴压破坏载荷Table 3 Axial failure load under combined internal pressure and axial compression

图6 含离散源损伤的试验件在内压-轴压联合载荷作用下的破坏形式Fig.6 Failure mode of specimen with discrete-source damage under combined internal pressure and axial compression

2 试验结果分析

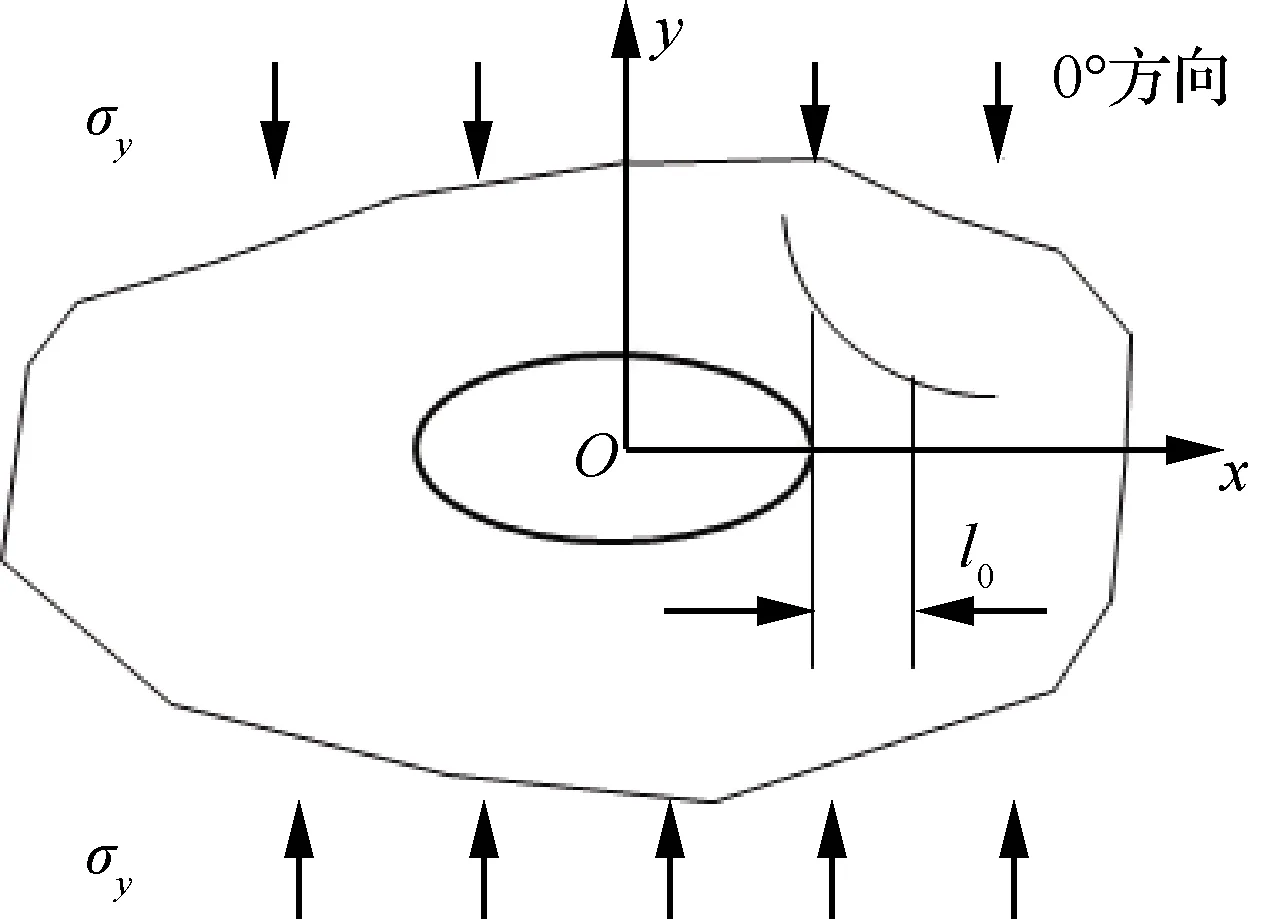

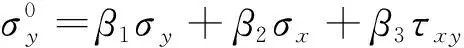

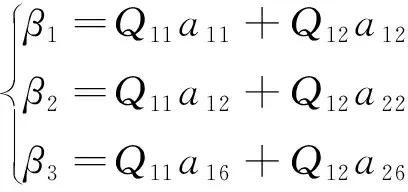

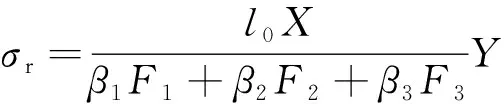

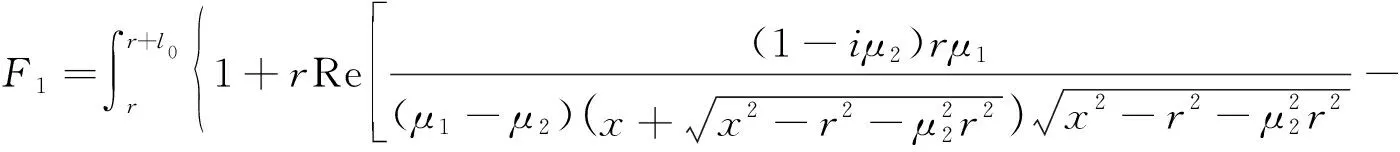

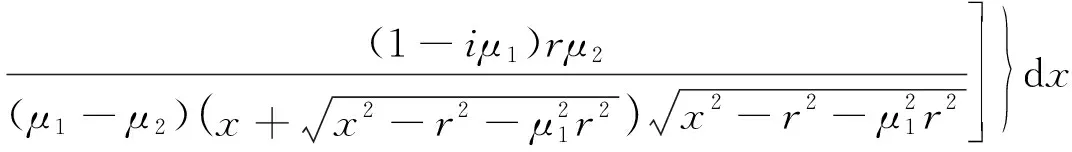

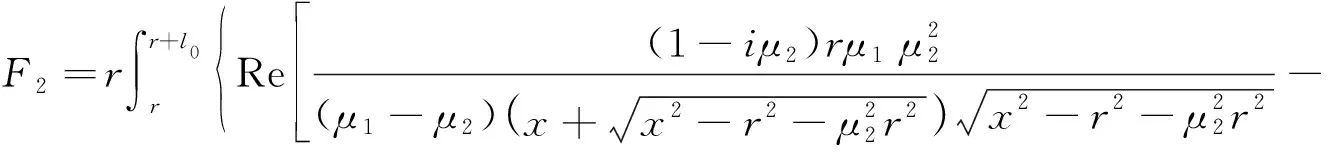

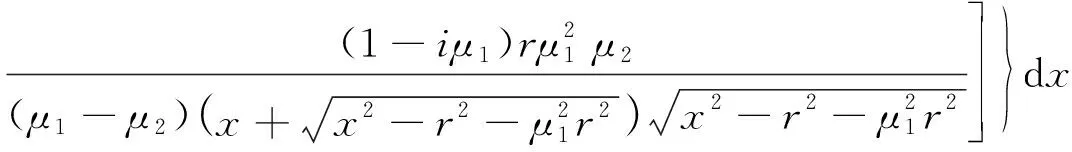

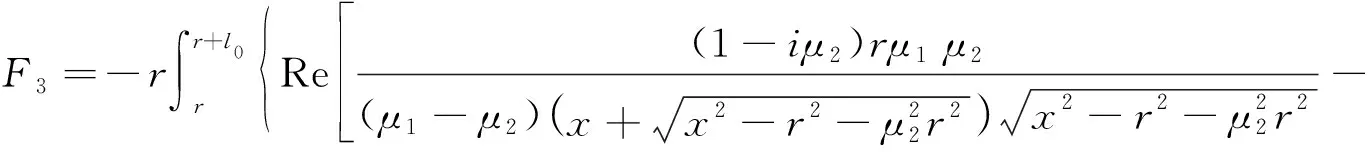

FD判据假定复合材料板孔附近的0°层在垂直载荷方向(图7中方向)的某一段范围内(长度为)的平均应力(图7中的平均值)达到0°层破坏应力时,板失效。其中的特征长度是仅与材料体系及载荷类型有关的常数,与复合材料层压板的铺层形式、孔的形状和尺寸无关,特征长度可由含损伤的多向层压板的试验确定。FD判据的表达式见式(1)~式(6)。

图7 层压板孔附近0°层应力分布和特征长度Fig.7 Stress distribution and characteristic length of 0° ply near the hole of laminate

(1)

(2)

(3)

式中:(、均取1、2、6)为层压板的柔度分量;(、均取1、2、6)为单向板的模量分量。

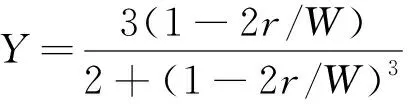

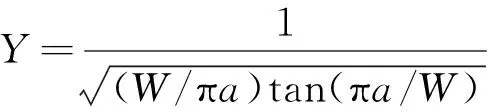

运用复变函数理论和经典层压板理论,由式(1) 可得到含孔层压板(板的宽度为)的剩余强度:

(4)

当损伤为圆孔(孔径为)时:

(5a)

(5b)

(5c)

(5d)

当损伤为中心裂缝(长度为2)时:

(5e)

(5f)

(5g)

(5h)

式中:为板的有限宽度修正系数;(=1,2)为特征方程(式(6))的根。

-2+(2+)-

2+=0

(6)

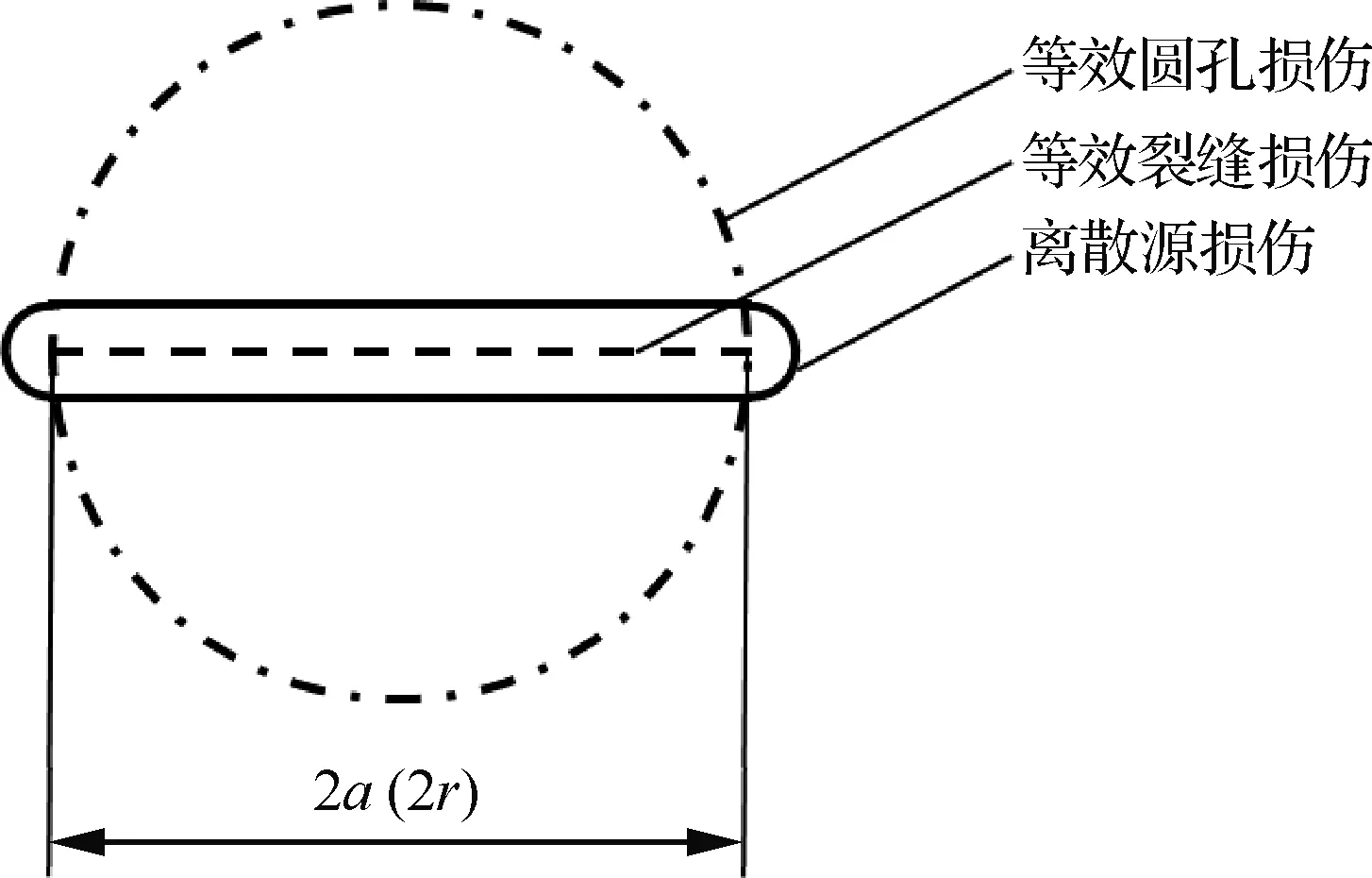

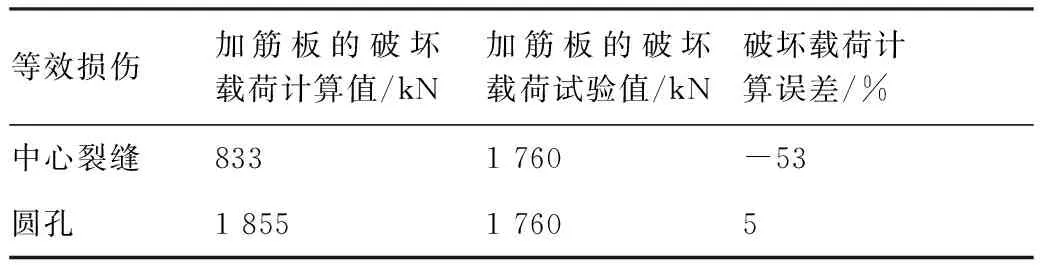

用FD判据计算含离散源损伤复合材料加筋壁板蒙皮的剩余强度时,将离散源损伤按两种方法处理,一种处理成中心裂缝(裂缝长度为2,对应于图1 (e)中损伤宽度204 mm),另一种处理成中心圆孔(圆孔直径2=2),见图8。由于试验测量结果表明,施加轴向载荷时蒙皮和长桁的应变接近,因此长桁和蒙皮的载荷按刚度分配,由此可得到含离散源损伤复合材料加筋壁板的破坏载荷表达式:

图8 计算中离散源损伤的2种等效处理方法Fig.8 Two equivalent processing methods of discrete-source damage

=+()

(7)

式中:为内压-轴压联合载荷作用下含离散源损伤复合材料曲面帽形加筋壁板的剩余强度(破坏载荷);为蒙皮的剩余强度;为加筋壁板中蒙皮的截面积;=70.03 GPa为加筋壁板蒙皮的轴向等效弹性模量;f=78.49 GPa为加筋壁板长桁的轴向等效弹性模量,、f计算方法见文献[22];为加筋壁板长桁的截面积。计算结果见表4。

由表4可看出,两种损伤的处理方法得到的破坏载荷差异很大,主要原因是计算方法基于经典层压板理论,中心裂缝相对于圆孔的应力集中程度高。复合材料层压板试验研究表明,当施加载荷远小于最大承载能力时,损伤附近的某些层发生局部破坏(以基体裂纹为主),有时也可能发生分层,使得损伤附近的应力重新分配,降低了损伤附近的应力集中程度。应力集中方法试验和应力集中方法补充试验针对不同铺层,不同孔径/裂缝的试验件进行了对比,结果表明,对于具有相同铺层,含有中心裂缝(裂缝长度2)和圆孔(直径2=2)的层压板剩余强度很接近。因此,基于FD判据和经典层压板理论计算含离散源损伤的复合材料帽形加筋壁板剩余强度时可将跑道形离散源损伤简化为圆孔。

表4 轴压破坏载荷计算与试验结果对比Table 4 Comparison between calculation and experimental of axial failure load

上述剩余强度的计算中均忽略内压载荷的影响,因为内压载荷在蒙皮产生应力,沿向应力为0,对加筋壁板的剩余强度无影响。

试验件中离散源损伤为典型的穿透性损伤,蒙皮和长桁按相同程度削弱。含离散源损伤试验件和无损伤试验件的蒙皮有效宽度比为0.875,破坏载荷比为0.871,无损伤试验件蒙皮有效宽度为蒙皮的弧长,含离散源损伤试验件的有效宽度为蒙皮弧长减去损伤的弧长。蒙皮的有效宽度比与破坏载荷比很接近,表明具有相关性,蒙皮削弱的程度体现了复合材料曲面帽形加筋壁板试验件的强度削减程度。因此,含离散源损伤复合材料曲面帽形加筋壁板的剩余强度可表示为

=(1-2)

(8)

式中:2为离散源损伤的宽度(弧长);为蒙皮的宽度(弧长);为无损伤复合材料曲面帽形加筋壁板的破坏载荷。按此工程计算方法得到含离散源损伤复合材料曲面帽形加筋壁板的破坏载荷计算值为1 767 kN,与试验值1 760 kN的误差仅为0.4%,两者吻合较好。

3 结 论

1) 基于FD判据和经典层压板理论计算含离散源损伤的复合材料帽形加筋壁板剩余强度可将离散源损伤等效为圆孔。

2) 基于FD判据和经典层压板理论计算出的含离散源损伤复合材料帽形加筋壁板的剩余强度值与试验结果吻合较好。

3) 利用工程算法计算出的含离散源损伤复合材料帽形加筋壁板的剩余强度值与试验结果吻合较好。

感谢中国商飞北京民用飞机技术研究中心为试验提供的相关支持。