高超声速飞行器强度技术的现状、挑战与发展趋势

2022-08-01孙聪

孙聪

中国航空研究院,北京 100029

力学是支撑航空航天飞行器发展最重要的基础学科之一,对于一种新的飞行器而言,力学理论与方法贯穿于其设计、研制、试飞、服役等各个环节。每型跨代飞行器的研发,无不是在力学原理、方法及手段等方面取得重大突破的基础上实现的。高超声速飞行器通常是指飞行马赫数大于5的飞行器,它作为当前世界各国军事博弈的重要战略武器平台,是力学与飞行器相互贯通和引领的典型代表,也是促进力学学科前沿发展与集成应用的重要载体。

结构强度技术作为力学的重要分支,对高超声速飞行器的设计与研制具有重要支撑作用,是制约高超声速飞行器研制的关键技术。高超声速飞行器在飞行过程中承受严酷的载荷,如气动力、气动热、强噪声、机械力、氧化、低气压等,在综合载荷耦合作用下,极易导致材料性能退化和结构强度破坏,严重威胁飞行器安全飞行,从而给飞行器的设计与研制带来严峻挑战。哥伦比亚航天飞机空中解体、HTV-2飞行器2次试飞失败都是由于热防护结构强度失效所致。

随着高超声速飞行器结构朝着轻质化、一体化、可重复使用等方向发展,性能与安全之间的矛盾将更加凸显。可以预见,愈加严酷的服役环境和结构更高性能的多约束条件下,结构强度问题将成为影响高超声速飞行器设计、研制、验证、试飞等各个环节的重要因素,也是广大科研人员不得不面对的一项艰巨挑战。

本文首先介绍了高超声速飞行器的基本概念与国外研究现状,探讨了高超声速飞行器在高速飞行过程中面临的复杂载荷环境以及由此带来的结构强度问题。然后重点对国内外在高超声速飞行器结构强度分析和试验领域的技术现状进行了阐述,归纳总结了高超声速飞行器结构强度技术面临的挑战。最后,对高超声速飞行器结构强度技术的发展趋势进行了展望。

1 高超声速飞行器重大意义及其主要特征

高超声速飞行器是21世纪航空航天技术发展的新制高点,被称作航空航天史上继发明飞机、突破音障和进入太空之后的又一个里程碑。高超声速飞行器兼顾速度快、突防能力强、隐蔽性好、反应时间短等特点,具有高空侦察、高速突防、远程精确打击等重大战略价值,也可极大地缩短洲际商务飞行的时间,在国防、民用航空等领域具备重大应用前景,已成为各国关注的焦点。高超声速飞行器依据功能及用途可分为高超声速导弹(巡航/滑翔)、高超声速飞行器(有人/无人)、空天飞行器(单级/两级)。本文结合国内外主要高超声速飞行器型号的飞行特点、载荷包线、材料与结构发展历程,窥见结构强度技术在型号研制中的演化过程。

1.1 高超声速飞行器发展历程及特点

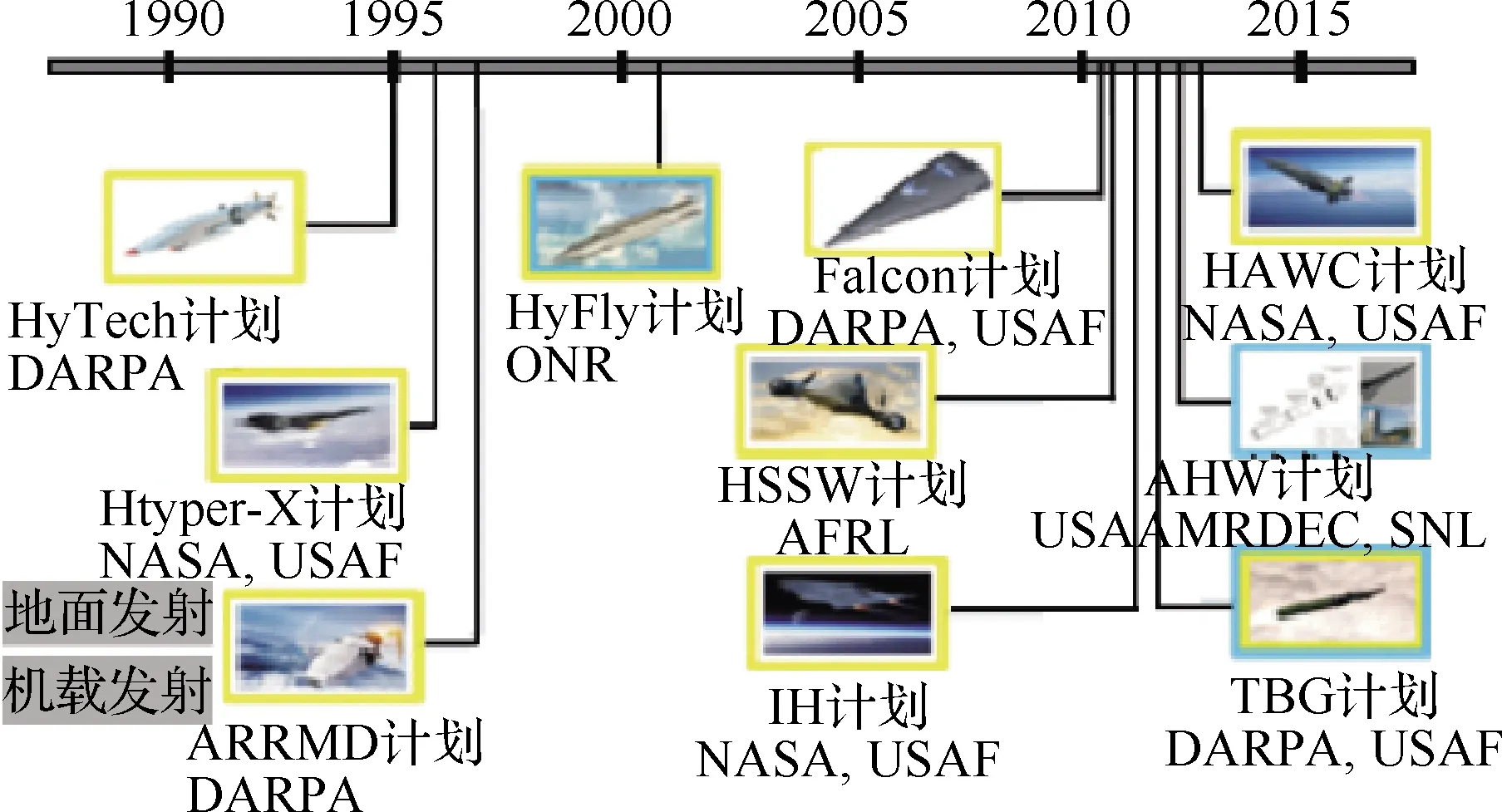

以美国为首的西方军事强国从20世纪中叶起就开始了高超声速飞行器技术的持续探索,其中美国在高超声速飞行器研制道路上探索早、持续久、技术先进,实施的NASP、Hyper-X、HyTECH、FALCON等高超声速飞行器项目系统验证了飞行器材料与结构、动力与控制、试验与试飞技术。图1和图2为美国以及未来高超声速飞行器计划发展历程。

图1 美国高超声速飞行器计划发展历程[6]Fig.1 Development of American hypersonic vehicle program[6]

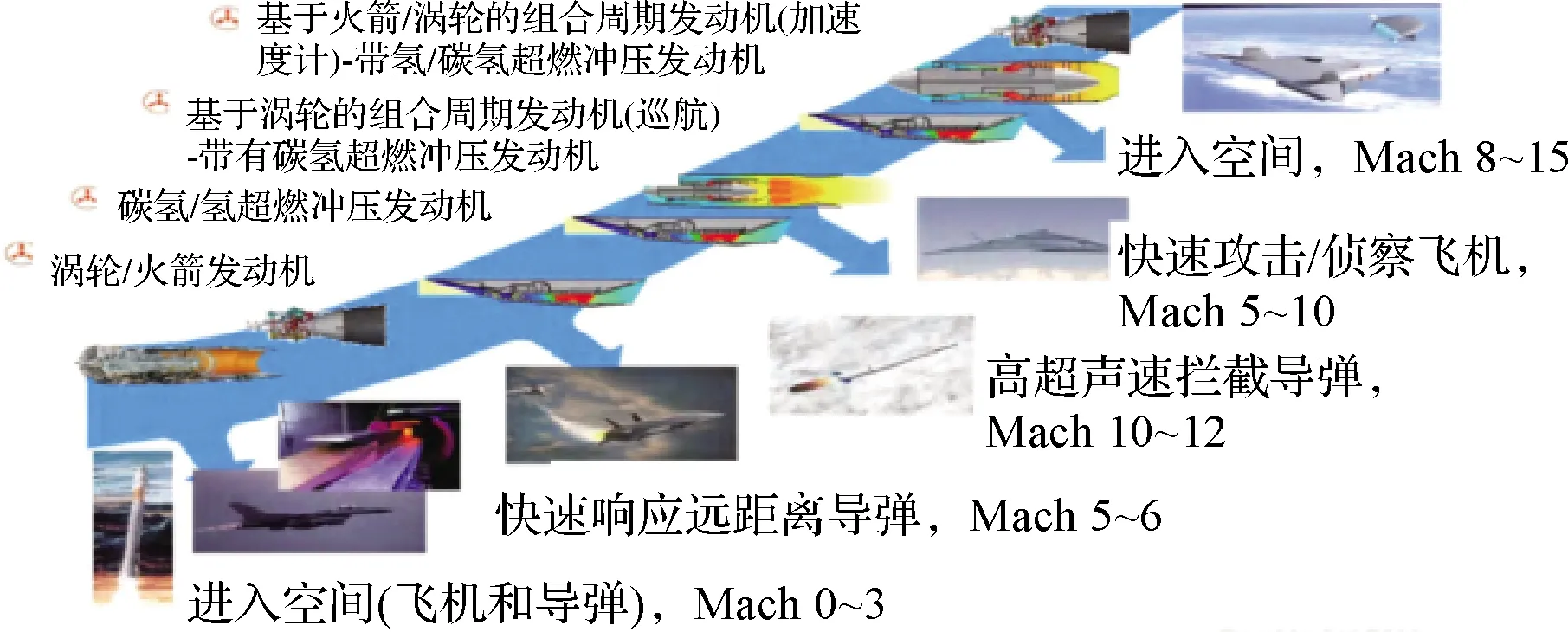

图2 高超声速飞行器未来发展历程[2]Fig.2 Future development of hypersonic vehicle[2]

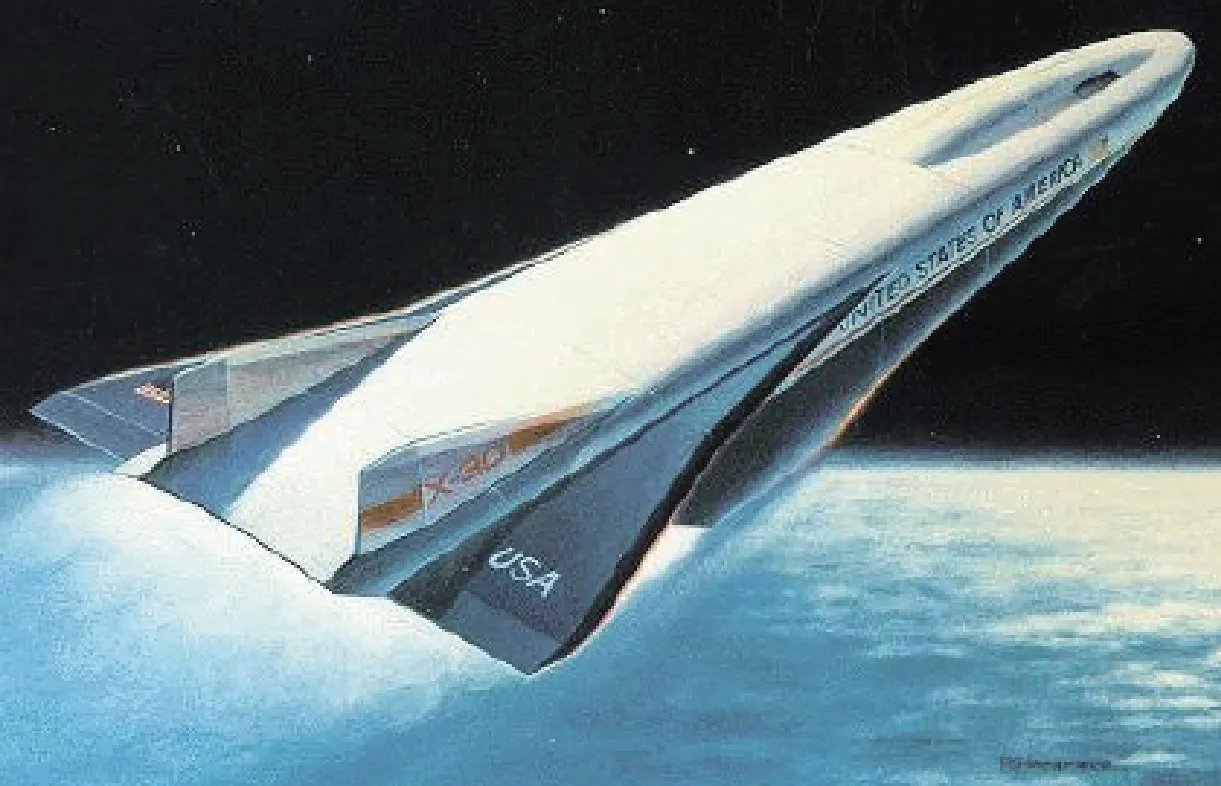

从美国高超声速飞行器发展历程来看,早在20世纪50年代,美国就已经启动高超声速飞行器技术的研究与探索,在这个阶段主要以研究超燃冲压发动机为主。20世纪80年代末提出了NASP(国家高超声速飞行器计划),目的是研制X-30单级入轨水平起降空天飞机验证机(纯火箭动力),概念图如图3所示。在之后的X-33研制过程中,制定了“X-33垂直起降单级入轨飞行器(纯火箭动力)热、噪声、振动、冲击以及相关环境设计和试验标准”,进一步研究了高超声速飞行器的材料/结构强度设计与验证技术。

图3 X-30单级入轨高超声速飞行器概念图[7]Fig.3 Concept of X-30 single-stage orbital hypersonic vehicle[7]

从1994年开始,NASA提出了新的高超声速计划Hyper-X,采用升力体构型的X-43A是其中的典型代表,如图4所示,创造了速度为马赫数10的世界纪录。总体来看,Hyper-X计划开展了大量飞行试验,成功将材料、推进等领域多年的研究成果应用到实际飞行之中。图5展示了试验机飞行速度马赫数为7的飞行包线,可以看出飞行过程中的载荷环境相当严酷,试验机以大约马赫数7的速度飞行到达分离点,此时的高度为28.96 km,动态压力则达到了47.88 kPa。

图4 X-43A验证机示意图[11]Fig.4 Schematic diagram of X-43A demonstrator[11]

图5 X-43A飞行马赫数7的飞行剖面[11]Fig.5 Flight profile of X-43A at Mach number 7[11]

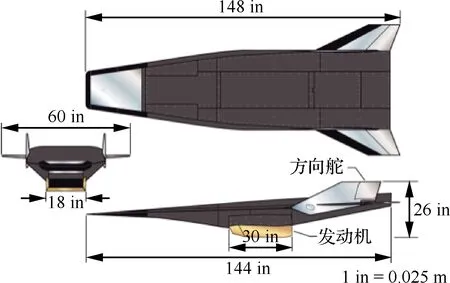

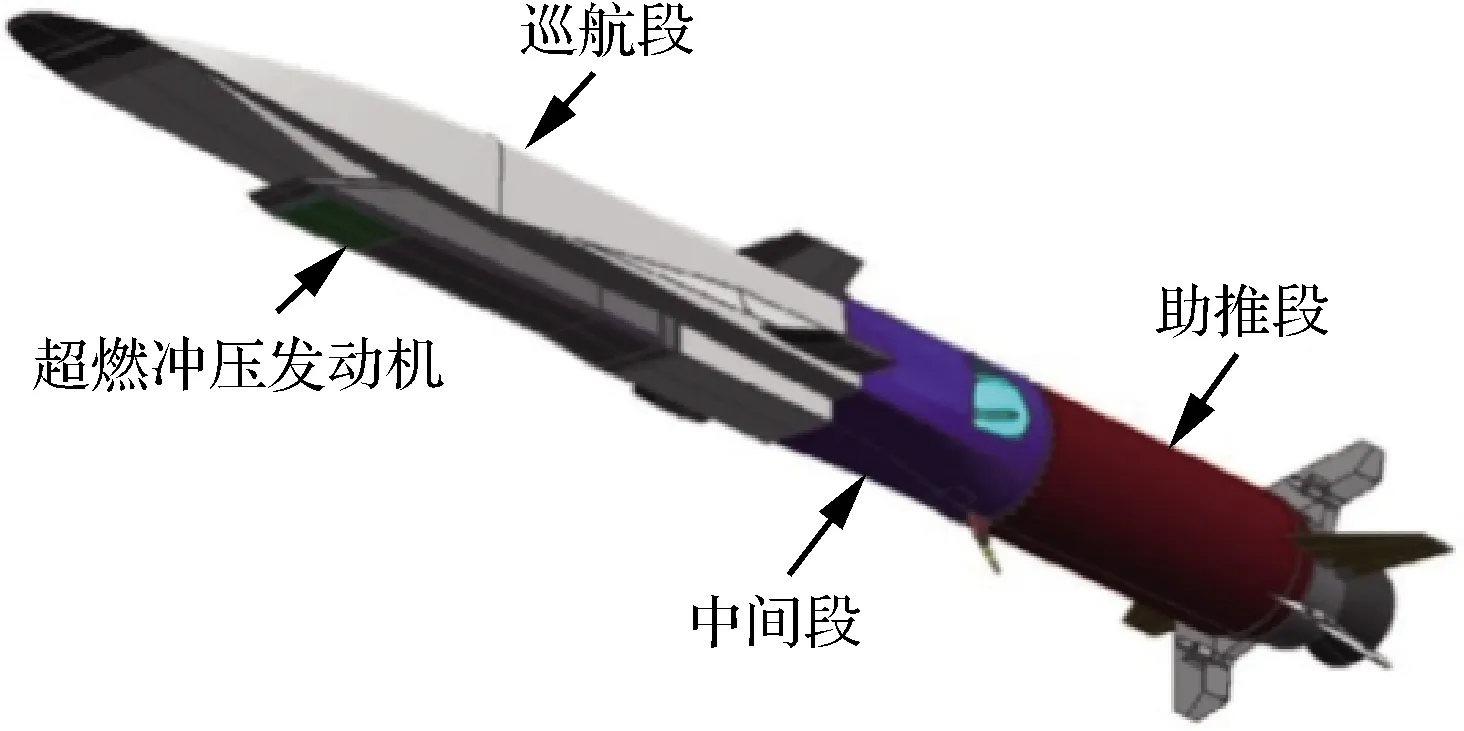

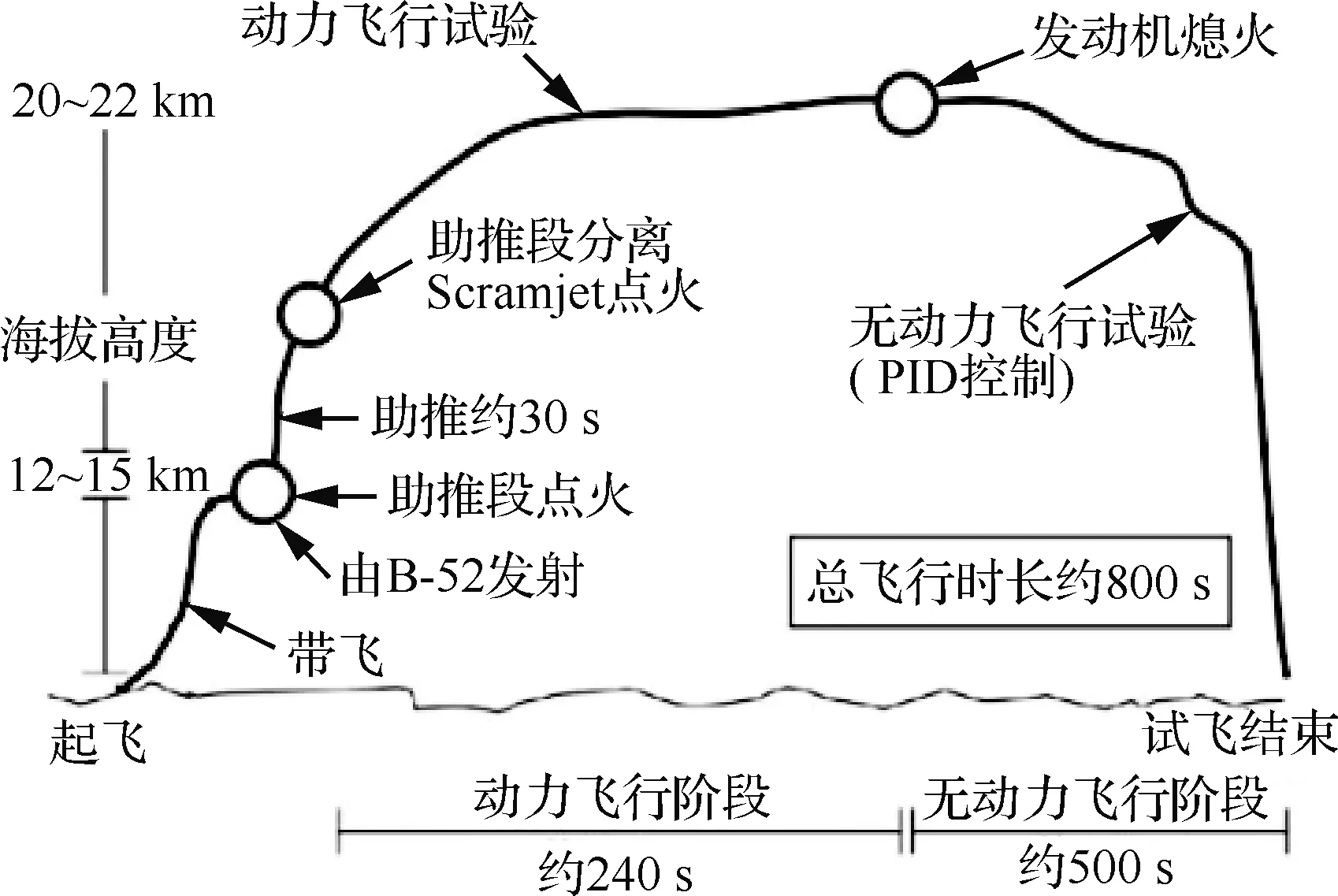

2004年,美国启动了X-51A的研制,飞行速度可达到马赫数6,飞行器主干材料采用传统金属,同时覆盖轻型热防护泡沫和陶瓷材料。为了承受与大气层剧烈摩擦产生的高温,前缘为C/C复合材料的热结构,如图6所示,试验飞行剖面如图7所示。

图6 X-51A结构示意图[12]Fig.6 Schematic diagram of X-51A structure[12]

图7 X-51A飞行剖面[12]Fig.7 Flight profile of X-51A[12]

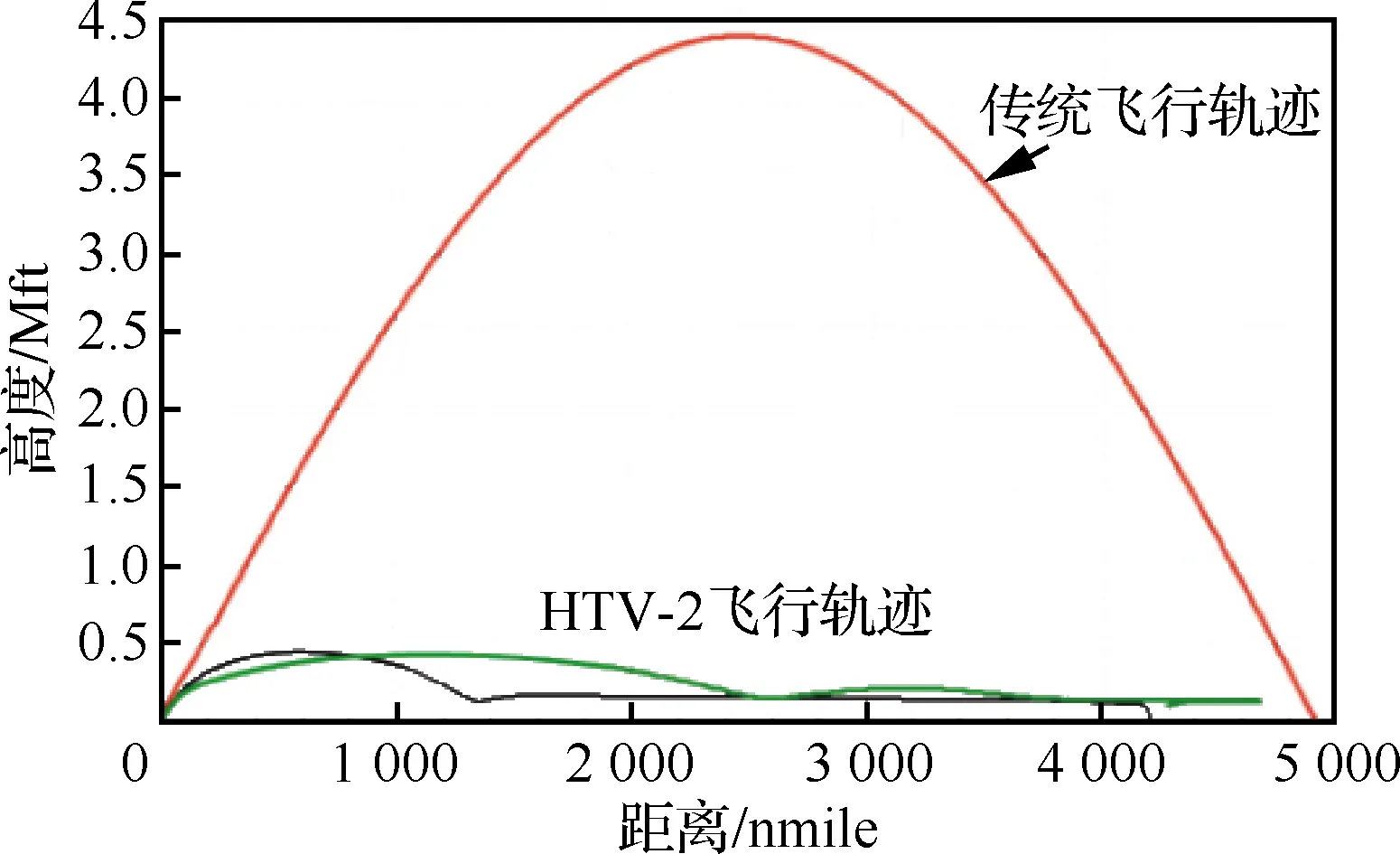

为了实现1 h打遍全球的计划,美国军方启动了猎鹰隼(FALCON)计划,其验证机HTV-2外形见图8,结合了乘波体与升力体的特征,具有尖前缘、大后掠的气动外形,具有非常高的升阻比。HTV-2进行了2次试飞试验,飞行弹道如图9所示,1 ft=0.305 m,1 nmile=1.852 km。 HTV-2大部分时间在大气层内飞行,承受着更严酷的载荷,因此对材料性能和结构强度的要求更高。HTV-2热防护系统采用防热/结构一体化设计技术,大面积使用了耐高温复合材料,前缘部分采用C/C复合材料。虽试飞失败,但是从失败的经验来看,大气层内高马赫数飞行导致的严酷载荷环境给飞行器的结构强度带来了极大威胁。

图8 HTV-2外形示意图[15]Fig.8 Schematic diagram of HTV-2 outline[15]

图9 HTV-2飞行弹道与传统弹道的对比[15]Fig.9 Comparison of HTV-2 flight trajectory with conventional trajectory[15]

近年来俄罗斯在高超声速飞行器研发领域也取得了较大成功。从2016年开始,俄罗斯在高超声速飞行器研制方面取得了一系列进展。2016年3月试射的高超声速反舰巡航导弹“锆石”的马赫数达到了6~8。6月,高超声速助推滑翔导弹Yu-74马赫数达到了12。对外公布的匕首高超声速导弹,飞行速度为马赫数10,射程2 000 km。

伴随着现代战争理念的不断突破,高超声速飞行器也正朝着高速、轻质、一体化、可重复使用等方向发展。从美国高超声速飞行器未来发展规划来看,波音、NASA等相关机构明确提出2030年前应具备有限可重复使用的高超声速飞行器平台技术;2040年前具备完全可重复使用的空天飞机平台技术。为此,为实现超高速、长航时、可重复、大机动性能所需的结构强度评估、验证与设计等关键技术提前布局攻关,是最终实现可重复超高声速空天飞机平台的重要先导。事实上,未来高超声速飞行器在大气层中进行高超声速巡航飞行或再入过程中将面临着更加严酷的气动热、气动力、机械力、振动、噪声、冲击、氧化、烧蚀等复杂载荷。在复杂服役环境和可重复使用等性能要求的多重约束下,高超声速飞行器结构强度将面临更严峻的挑战。

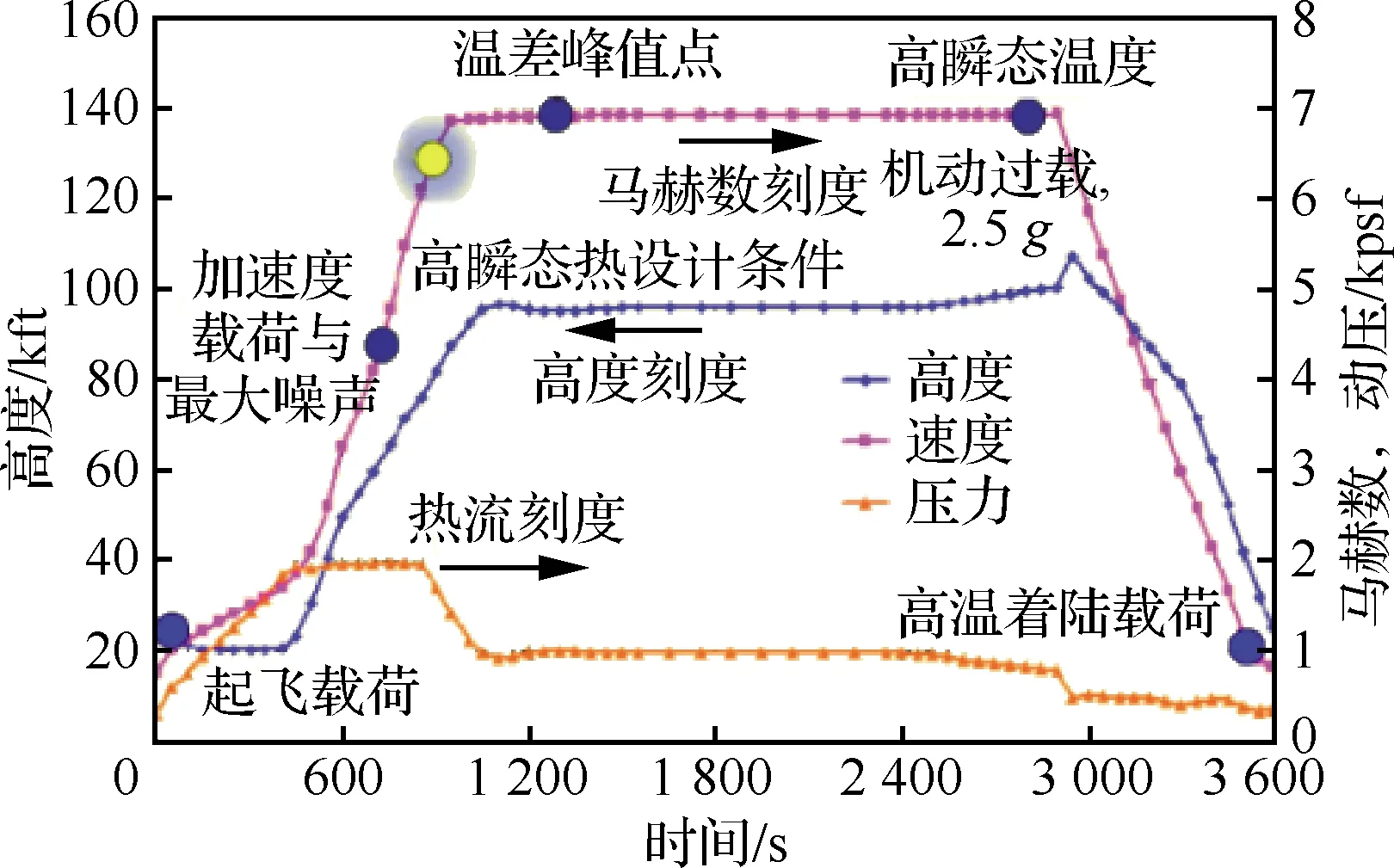

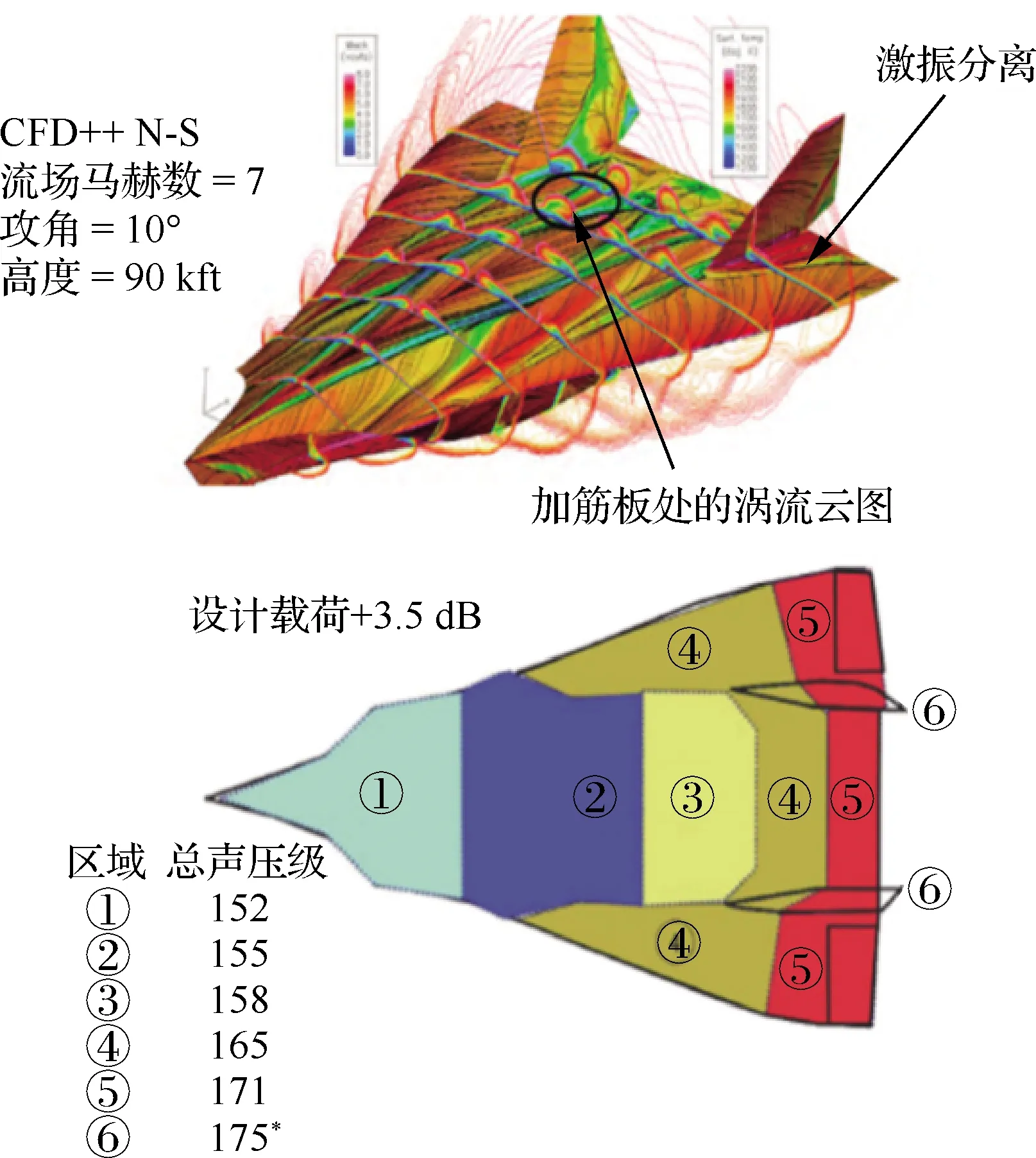

波音公司在高超声速飞行器MANTA的研制中已对复杂载荷环境下的结构强度问题进行深入研究,系统梳理了全飞行包线下飞行器各部位的热流、加速度、动压等载荷,如图10所示。从相关分析报告中可以看出,MANTA验证机(TX-V)在大气层内以马赫数7的速度飞行时,表面温度局部超过1 500 ℃,噪声总声压级超过170 dB,还要承受2.5过载带来的面内与弯曲机械力载荷,如图11和图12所示,1 psf=47.85 Pa。因此,波音公司在总结报告中特别指出,当前对于高超声速飞行器结构设计中的热/力/声等综合载荷模拟和试验是极其困难的,替代方案是直接采用不同剖面下的最严酷的载荷极值叠加来进行考核,此方案过于保守,但也是无奈之举。

图10 飞行器各部位载荷环境[21]Fig.10 Loading environment of each part of aircraft[21]

图11 全飞行包线下的载荷历程[21]Fig.11 Load history of whole flight envelope[21]

图12 MANTA验证机(TX-V)表面载荷特征[21]Fig.12 Surface load characteristics of MANTA demonstrator (TX-V)[21]

1.2 高超声速飞行器主要材料与结构特征

“一代材料,一代飞机”,材料与结构在先进飞行器研制过程中起着重要的基础性和先导性作用,对高超声速飞行器而言更是如此。高超声速飞行器由于超高速、大空域、可重复等性能要求,导致其结构的完整性问题更为突出。高超声速飞行器结构不仅要具备较好的轻质和热防护功能,同时还要保证在极端复杂气动、高温及噪声等载荷环境下具有足够的强度和刚度,以保证飞行器的安全性和可靠性,其设计涉及多学科和诸多工程技术领域,需要有效根据飞行器的服役环境和系统的具体情况和设计要求,综合考虑各方面的因素影响。

飞行器材料的选择需要根据具体的环境条件来确定:① 200 ℃以下的使用环境,可以使用铝合金等常规材料;② 200~1 000 ℃的使用温度,使用钛合金、高温合金等耐高温材料;③ 1 000 ℃以上的高温环境下,使用高温陶瓷、C/C、C/SiC等高温复合材料。

早期的高速飞行器飞行速度较慢,气动加热不明显,普通的金属合金、陶瓷材料可以满足耐温和隔热性能要求。随着技术发展,飞行速度不断提高,特别是达到马赫数5以后,气动加热效果显著,机体表面温度超过1 000 ℃,普通的热防护材料已无法满足要求,需要采用耐高温材料。常见的耐高温材料有C/C复合材料、高温陶瓷2大类,这些材料在飞行器热防护系统设计中得到大量应用,目前也被认为是极具应用前景的材料。C/C复合材料具有密度低、比强度高、热膨胀系数低、热导率高、抗烧蚀性能好等优点,但抗氧化能力差,超过400 ℃ 的环境会氧化,在超高温环境下使用时需要提高抗氧化烧蚀性能。超高温陶瓷基复合材料以超高温陶瓷为基体,与其他材料复合使用,具备耐热性、耐磨性、高强度等优点,但难以致密。超高温陶瓷是另一类应用广泛的超高温材料,C/SiC复合材料是其中的典型代表,这类材料具有耐高温、高强度、低密度、抗冲击、抗烧蚀等优点,其耐氧化性能优于C/C复合材料。国内西北工业大学等单位对C/SiC的制备工艺、物理和力学性能进行了大量、系统的研究工作,研制的C/SiC陶瓷基复合材料可以在1 650 ℃环境下长时间使用,并通过了大量热试验考核,验证了材料可靠性。

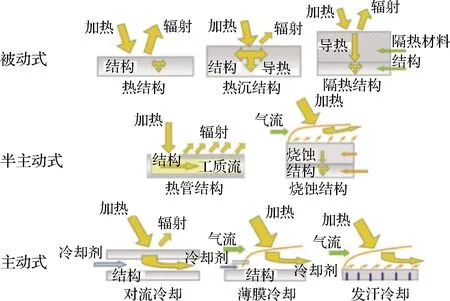

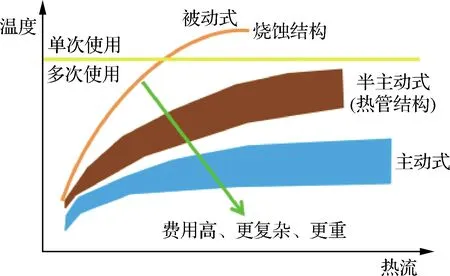

高超声速飞行器在服役过程中将承受严酷的热环境,因此结构热防护是需要重点考虑的一类关键问题。飞行器整体热防护系统方案需在防/隔热材料的基础上,根据不同部位的热载程度及持续时间进行选择。其中热防护方案包括被动式、半主动式以及主动式。被动式方案是根据自身的结构及材料将热量吸收或辐射出去,主要包括热结构、热沉结构、隔热结构。主动式方案是通过工质或冷却流带走全部或者大部分热量,主要包括对流冷却、薄膜冷却、发汗冷却等。半主动式方案是介于主动和被动之间的一种热防护方式,主要包括热管结构和烧蚀结构。各种热防护系统方案示意图如图13所示。针对温度、暴露时间的不同,选择的热防护方案也不同,具体关系见图14,1 ℉=1 ℃×1.8+32。

图13 热防护系统方案[25]Fig.13 Thermal protection system solution[25]

图14 热防护方案与温度、暴露时间的关系[25]Fig.14 Relationship between thermal protection solution and temperature and exposure time[25]

高超声速飞行器各部位的温度差异较大,热防护系统方案通常根据具体温度、加热热流情况来进行综合选择和优化设计。对于头锥、机翼前缘等气动加热严重区域,3种方案都可以选择,但被动式的方案并非都具备可重复使用条件。以前缘为例,图15中的单次使用/多次使用的温度横线,在横线下方可多次使用,横线之上只能采用烧蚀方案,不具备可重复使用性。热管、主动式方案增加了成本、结构复杂性及结构重量,但适合高热流区域使用。

图15 前缘热管理方案[25]Fig.15 Leading-edge thermal management solutions[25]

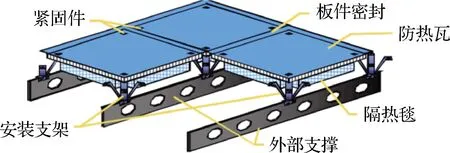

大面积机身表面可以使用被动式热防护方案的隔热结构,包括隔热瓦、柔性隔热毡等,这类隔热结构已广泛应用于航天飞机、高超声速飞行器中,图16为X-33飞行器所使用的隔热结构。

图16 X-33使用的金属TPS[26]Fig.16 Metal TPS of X-33[26]

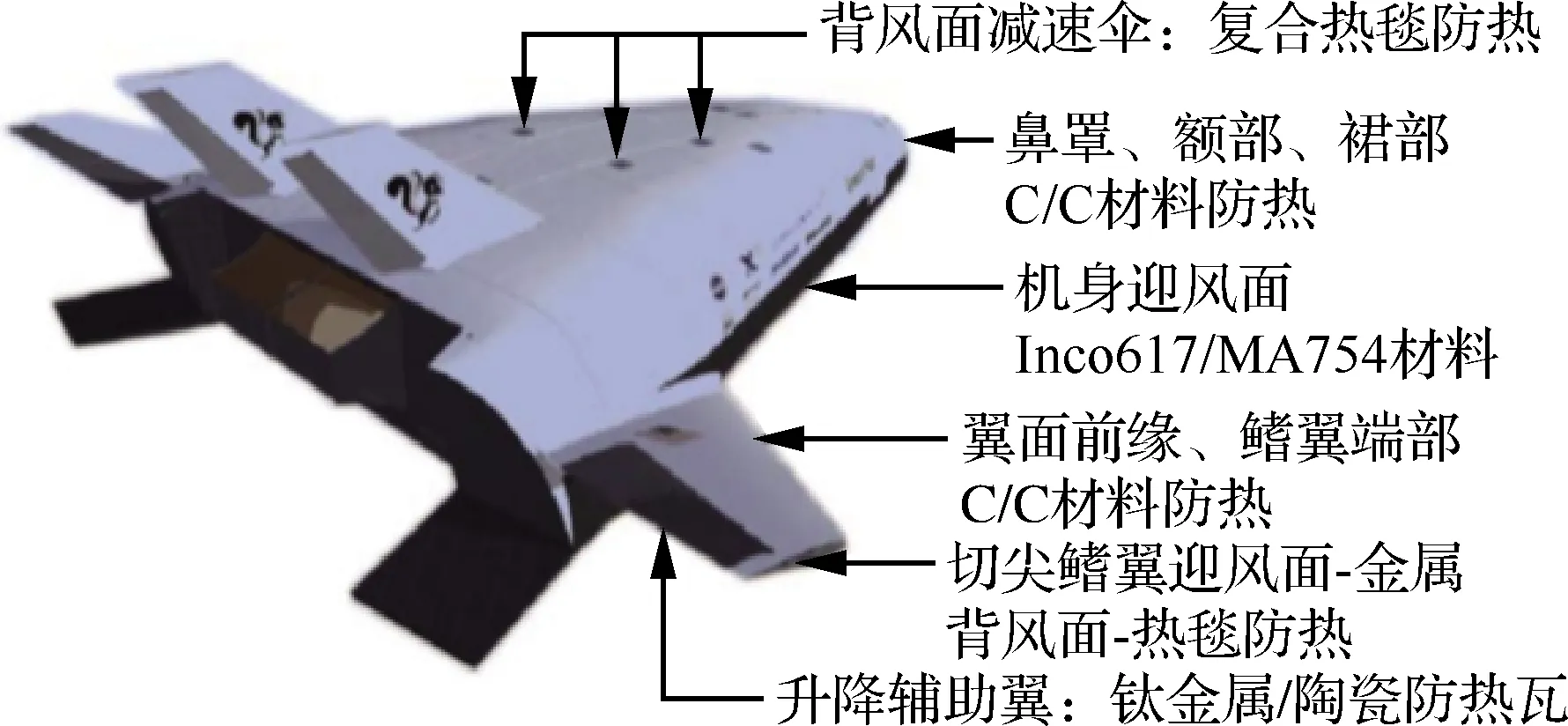

气动控制面的热防护方案可以使用热结构、隔热结构、多种材料组合等方案。图17给出了X-33采用的热防护方案,头锥、前缘部分使用C/C复合材料,迎风面机体使用Inco 617/MA754金属,背风面使用隔热毡。

图17 X-33飞行器热防护方案[27]Fig.17 Thermal protection solution of X-33 aircraft[27]

传统热防护结构一般采用隔热、热沉、烧蚀、辐射等方式带走或存储热量,实现保护基体内部结构和机载设备的目的,但能承受的热载荷能力有限,当飞行器飞行速度增加、滞空时间延长时,可能超过结构的承载极限。对于部分烧蚀结构而言,在烧蚀过程中结构的气动外形可能发生改变,影响飞行性能,隔热结构表层涂层易剥离、脱落,降低隔热效果,不具备重复使用性。因此,为了有效解决结构、防/隔热问题,提高可重复性能,将防热与承载结合的一体化技术成为了新的发展方向。

Bapanapalli等最早提出了一种一体化热防护(TPS)结构,如图18,该结构称为波纹夹层结构,外层采用高温金属合金,隔板采用高温合金,内部填充隔热层,下部使用热沉材料,可以进一步吸收热量,保护机体结构。

图18 防热承载一体化TPS结构示意图[29]Fig.18 Schematic diagram of integrated TPS structure against thermal load[29]

为了进一步提升热防护系统性能,近年来,将超高温材料和一体化热防护结构相结合的方案,已成为一种趋势。如Wei等将超高温陶瓷应用至波纹夹层结构中,替换高温合金板,结构可以承受1 600 ℃的热载荷以及17 MPa的压力载荷。Zhang等将波纹夹层结构中的隔热层替换成相变材料,可以通过相变吸收多余的热量。

从当前发展态势来看,“一体化、高效、可靠、轻质、可重复”将是高超声速飞行器热防护材料与结构追求的目标和发展方向。如对于大气层内长时间飞行的可重复使用高超声速飞行器而言,轻质化、防热承载一体化、可重复使用热防护材料与结构设计是急需攻克的一项关键技术。

2 高超声速飞行器结构强度技术发展现状

随着飞行速度、巡航时间、机动性和可重复等性能要求不断提高,高超声速飞行器材料与结构的使用环境越来越严酷,承受极端载荷的新材料与新结构也暴露出更加突出的强度问题,已成为制约高超声速飞行器研制的短板之一。

2.1 高超声速飞行器主要强度问题

高超声速飞行器的服役环境十分苛刻,在飞行过程中存在气动热、高强噪声、氧化、振动等载荷的综合作用。比如,飞行器在大气层内高速飞行时,飞行器头锥等部分由于气流加热表面温度可达到1 600 ℃,同时此时的噪声量级可达到175 dB以上,除此之外,飞行器还需要承受较大的气动压力和过载等载荷,这些复杂严酷载荷给结构强度带来了严峻挑战。这里从材料失效机理、结构强度设计以及整机级强度验证等方面对高超声速飞行器存在的主要强度问题进行描述。

1) 飞行器材料失效机理

先进材料是高超声速飞行器发展的基础,材料及其工艺技术的发展很大程度上引导了高超声速飞行器设计理念的不断革新,也推动了高性能结构的制造实现。

随着高超声速飞行器飞行速度的不断提高,严酷复杂的载荷环境导致常规材料已经无法满足使用需求。特别是可重复使用高超声速飞行器概念的提出,对材料综合性能的要求更高。波音曾在MANTA高超声速飞行器研制过程中总结提出:下一代先进飞行器将使用能够承受严酷热、静载和噪声综合载荷的高强度轻质材料。

当前用于高超声速飞行器的材料,通常需要具备耐高温、抗氧化、长寿命和低密度等特性,此外,对抗腐蚀、高强度、高刚度、抗碳化、抗蠕变等也应具备相应的要求。客观来讲,很难设计一种材料,能够确保其各项性能指标都能达到最佳值。材料的设计需要综合考虑密度、韧性、隔热性能等指标的分配,达到各项指标平衡的最优解,这也是材料设计的关键所在。

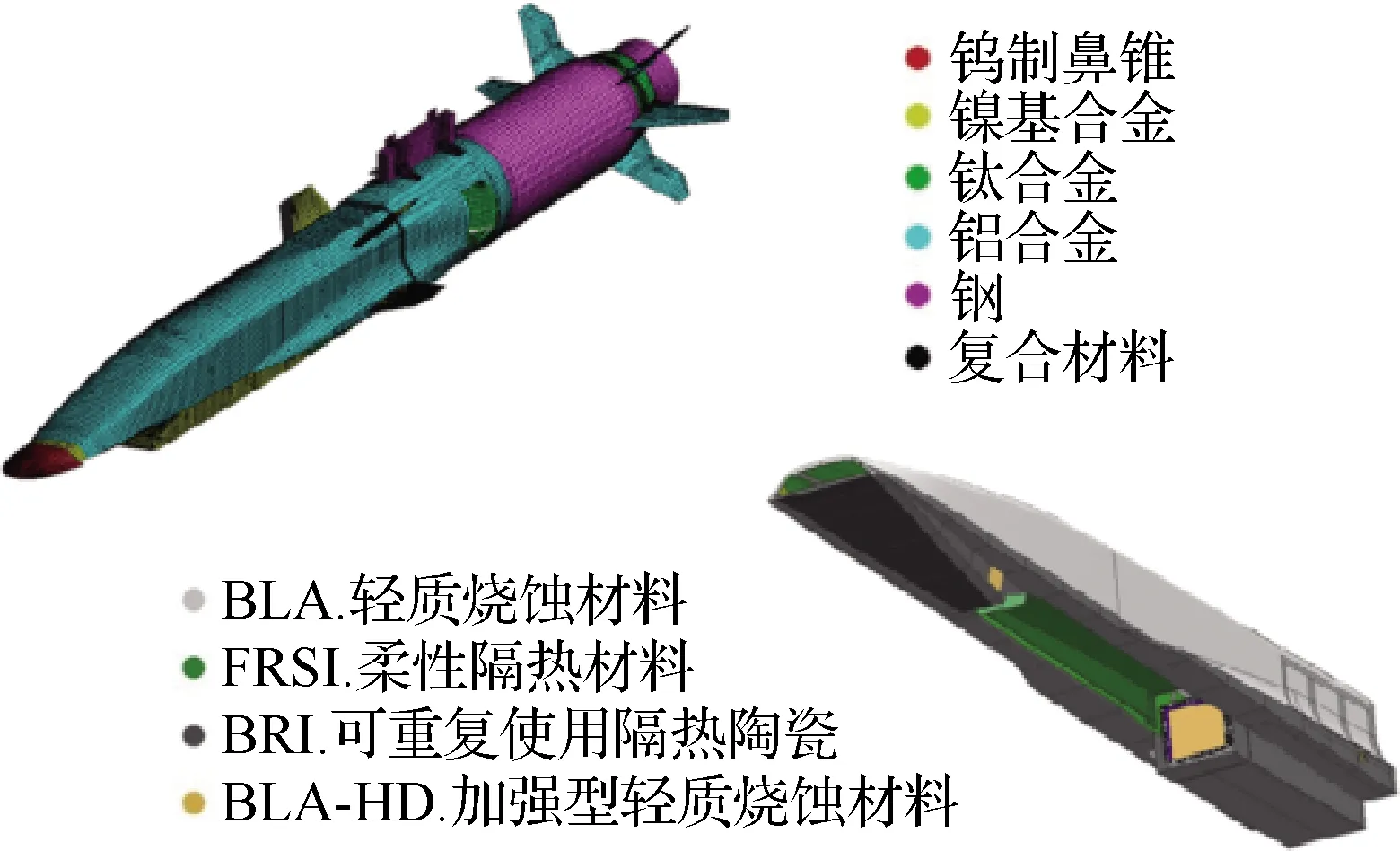

高超声速飞行器不同部位通常会根据具体的受载特点来选取合适的材料体系,如图19所示,X-51A的鼻锥、发动机进气道、翼面等不同部位分别采用了难熔金属、高温合金、高温复合材料等。各种材料在实际服役环境下表现出的力学特性和失效行为也不尽相同。例如,高温合金材料具有较好的弹性,但耐温不高,且材料性能随着温度的升高下降较快,高温下的强度不足和氧化失效问题相对更为严重;对于耐高温C/C复合材料而言,耐温极限高,但高温下的氧化和脆性断裂则是无法回避的主要问题;纤维增强C/SiC复合材料在一定程度上平衡了耐温、韧性、氧化等性能,但作为一种多相非均质材料,在多尺度失效、界面脱粘、纤维抗氧化、工艺控制难等方面也存在亟待解决的问题。综上,从失效表象来看,高温合金突出的强度失效行为包括力学性能退化、蠕变等;耐高温复合材料突出的问题体现在材料烧蚀与氧化、隔热性能失效、层间脱粘、基体及纤维断裂等。

图19 X-51A材料分布示意图[12]Fig.19 Schematic diagram of X-51A material distribution [12]

从力学问题的本质来看,材料特性的复杂性和分散性、极端环境下强度理论的复杂性、多重环境下材料行为的多学科性较为突出。真实服役环境下材料基本力学特性及其稳定性、多尺度非线性力学行为、失效机理与强度评估模型、工艺缺陷及其力学演化规律等方面仍然有更深入的理论、方法与手段需要挖掘。

2) 热防护结构强度设计方法

高超声速飞行器面临着非常严重的气动加热问题,为保证飞行器结构的安全性,须针对具体的温度条件采取合适的热防护措施。为了适应高超声速飞行器的发展要求,热防护方式从最初的热沉、隔热、烧蚀等方式发展到现在的隔热承载一体化,从最初单一的防护措施发展到多种措施协同。随着飞行器飞行速度的增加,对高超声速飞行器的热防护结构的设计提出了更为艰难的挑战,结构的强度问题也变得尤为突出。

对于高超声速飞行器而言,不同部位的结构在使用环境和空间外形限制下,通常失效行为也呈现出各种各样的形式,如头锥在超高温和气动力联合下的静强度失效、主承力结构在热力载荷下的静强度破坏、舵/翼等薄壁结构的热颤振失效、机体蒙皮热振动/热噪声疲劳破坏、前缘高温高动压诱发的强度失效、操纵结构热密封与连接失效等。这些问题一方面是由于新材料和新工艺所带来;另一方面也是由于结构的高性能使用要求和严酷使用环境之间的矛盾所导致,即飞行器设计需求对于结构应该具备更轻质量、隔热/承载等多功能一体化等性能的要求越来越苛刻;然而从使用要求来看,更高承载、更长寿命已成为当前结构设计不得不面临的艰巨挑战。

从未来发展趋势来看,热结构由于其独特的可重复使用、模块化可设计、良好的综合性能等特点,未来将得到更加广泛的使用,美国空军研究实验室(AFRL)已就高超声速飞行器热结构详细设计设立了中西部结构科学中心(MSSC)专项并开展了一系列研究工作。从其面临的结构强度挑战来看,高温、流动、噪声、低氧低气压等多场耦合环境下的变形协调、刚度匹配、密封性能、连接可靠性、疲劳失效等仍然是制约结构应用于型号的关键强度问题。

3) 系统及整机级强度设计方法

事实上,极端严酷服役环境下,高超声速飞行器关键部件与系统、甚至整机的强度问题也不容忽视。这类问题主要体现在以下3个方面:复杂环境下的系统/部件功能可靠性问题、整机动力学失稳与控制问题、整机静强度和热强度破坏问题等。

超高温、高动压、大过载等条件下,飞行器机载传感器、系统设备以及进气道等部件的功能可靠性和环境适应性面临巨大挑战,如超高温导致传感器失效、强噪声引起设备失灵、高动压引起进气道内部喘振从而诱发发动机停车等。未来可重复使用高超声速飞行器将更多的采用翼身融合体等构型,因此其整机级热模态、热颤振以及由此引发的振动和整体失稳等问题也同样值得关注,该问题通常还与飞行器的动力学控制密切相关,由此带来更加复杂的非线性动力学和刚柔一体化动力学等问题。此外,从整机级尺度来看,超高温、大过载以及随机气动力等严酷应力环境载荷综合作用下的飞行器全机静强度问题也成为必须面对的关键问题之一。

2.2 高超声速飞行器结构强度评估理论

高超声速飞行器结构强度的准确评估一直以来都是一项艰巨的任务。事实上,严酷热、力、氧等耦合环境下,结构损伤机理极为复杂,失效模式多样,对理论与计算研究提出了挑战。其难点主要体现在高温环境下材料性能测试与表征方法、结构多尺度损伤演化模型、结构多尺度强度理论等方面。

高温氧化环境下,高超声速飞行器热结构材料的力学与热物理特性具有非均匀和非线性的特点,正确认识材料的力学行为并建立准确的本构关系是评估高超声速飞行器结构强度的基础。事实上,超高温环境下C/SiC等复合材料的力学性能受材料成分、环境因素、测量手段、表征与评价方法等影响。从参数测量手段来看,要获得高温氧化环境下材料的本构关系,首先需要获取材料微观结构和成分组成,以及不同载荷组合下的应力应变等响应参数,这就需要借助先进的测量方法与系统,包括热重测试、电镜观测、同位素示踪、氧化挠曲实验、X射线衍射、拉曼光谱等。近年来,国内在三维断层扫描技术(VCT)、数字图像相关测量(DIC)等先进非接触测量等方面也取得了长足发展,有望在材料高温力学性能测试方面发挥重要作用;从环境因素来看,基于宏观等效的方法不能有效建立起工艺缺陷、氧化化学反应等因素与本构模型之间的耦合关系;从表征方法来看,目前普遍采用的基于宏观唯象的本构模型在精确度、适用性方面还有很多不足,一个典型的例子就是俄罗斯学者利用键能理论建立的碳基复合材料高温本构模型与试验结果相差2.5倍之多。

严酷服役环境下,高超声速飞行器结构强度失效往往表现出多失效模式叠加的状态,如何准确掌握飞行器结构的损伤演化规律和失效机理,建立合理的刚度退化模型和适用于复杂环境的强度准则,这都是亟待解决的关键问题。准确的强度评估一般包括本构模型、应力计算、失效判据和刚度退化4个步骤,对于高温氧化环境下的复合热结构而言,在得到本构模型和完成应力计算的基础上,还需要建立合适的失效判据和刚度退化模型。目前普遍采用的失效判据仍然是沿用传统的常温条件下的经典宏观或细观失效判据,而对于高温及氧化等环境影响下的失效判据研究,并没有很好地建立复杂应力成分、应力生长、氧化化学反应与损伤之间的耦合关系,可以预见,未来建立考虑质量扩散、化学反应以及黏弹性大变形等效应的连续介质耦合损伤模型将是重要发展方向。刚度退化模型的引入是为了更加真实地进行疲劳损伤描述和寿命预测,早期的刚度退化模型通常采用简单的进行罚单元或者是常系数折减等方式,但显然这种方式不适用于严酷环境下的高超声速飞行器热结构,因此,学者们建立了很多基于大量实验数据的非线性刚度退化模型,一定程度上提高了强度评估的精度。从当前的发展趋势来看,刚度退化模型的发展正向着由宏观尺度到宏细观多尺度纵深的方向发展,同时也由单一性能退化模型逐渐发展到多变量耦合渐进损伤诱导性能退化模型。可以预见,目前正在发展的基于渐进损伤理论的多尺度强度评估方法有望成为完整描述热结构材料强度失效行为的最有效途径。

2.3 高超声速飞行器响应预测方法

高超声速飞行器的强度评估方法包括工程计算、数值仿真等方法。工程算法计算速度快,但精度较低,适合在飞行器的研制初期进行快速迭代计算,满足快速获取气动力、气动热等数据需求。数值仿真可以提供较为精确的计算数据,为高超声速飞行器热结构、热防护结构的选材、设计及试验验证提供比较精确的数据。

在材料方面,目前常规的金属材料在各种载荷条件下的本构模型等研究已经较为成熟,但是对于复合材料来说目前主要研究材料在室温状况下的力学性能。高超声速飞行器的热防护材料大多为复合材料,并且服役环境的温度较高,研究复合材料在高温、复杂应力组合、氧化等多场载荷条件下的本构关系和力学性能测试是当下的热点。目前对复合材料在复杂环境下的本构关系以及力学行为预测的分析主要采用有限元方法以及理论模型建立。例如,NASA在最新的研究中建立了陶瓷基复合材料在蒸汽环境下的失效模型与疲劳损伤计算模型。国内陈波基于组分高温特性、细观有限元法和逐渐损伤理论,建立了三维四向编织C/C复合材料高温刚度、强度及疲劳预测模型。

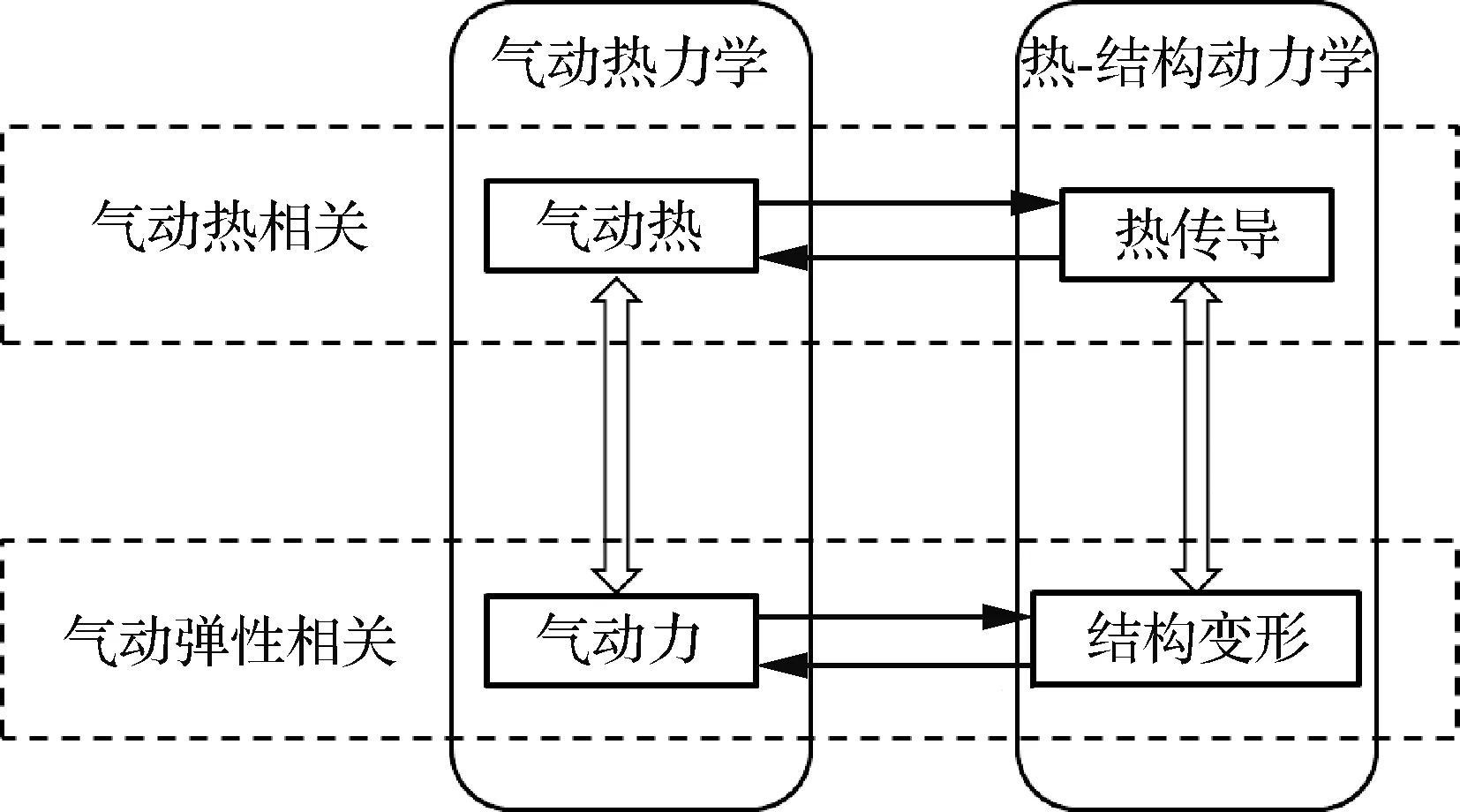

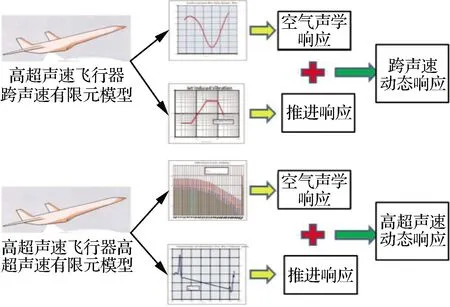

针对高超声速飞行器在不同载荷工况下的结构强度分析需求,根据实际服役工况需要开展涵盖流动、结构、传热、噪声等多物理场的仿真分析,如热气动弹性分析、流固耦合分析、声振耦合分析、热振动分析、热噪声分析、流-热-结构耦合分析、复合疲劳寿命分析等。多物理场耦合问题从建模、分析角度以及相互之间的作用程度可分为强耦合和弱耦合。从求解的角度来看,强耦合是将耦合问题的各物理场通过控制方程联系起来,建立数学模型进行直接求解,该方法反应客观物理过程,求解精度较高,但实际应用存在很大困难。弱耦合则是将耦合问题按照不同的类型分别进行求解,在耦合界面通过数据交换实现耦合。

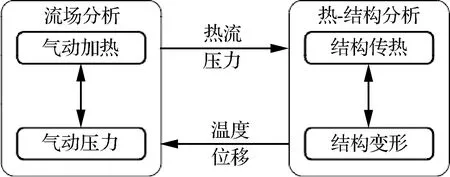

高超声速飞行器在空气中高速巡航、再入大气层时,因强烈的气动加热作用导致飞机结构温度上升,结构的力学性能发生改变,部件内部及相邻部件之间存在热应力、热变形。气动加热与气动力共同影响结构的变形,结构变形又可以改变流场与结构温度场,是一个典型热-流-结构耦合问题。流-热-结构耦合关系见图20,从图中可以明确各部分之间的相互作用的关系。流-热-结构耦合的物理本质是高超声速气动热力学问题与结构的热力响应问题通过耦合边界进行相互作用和影响的过程。

图20 流-热-结构耦合关系[34]Fig.20 Fluid-thermal-structure coupling relationship[34]

高超声速飞行器的流-热-结构耦合计算分析模型见图21,流场分析的热流、压力数据传递给固体计算域,热-结构分析的壁面温度、结构位移通过耦合界面传递给流体计算域。耦合界面的数据信息实时交换,实现多场耦合的计算。

图21 流-热-结构耦合分析模型Fig.21 Fluid-thermal-structure coupled analysis model

国外方面Miller等考虑了流场分析与固体响应之间的时间尺度问题,兼顾流场区域以及固体域的计算精度,建立了流-热-结构多物理场耦合模型。国内学者也在该领域取得一定的成果。如周印佳等实现了基于Navier-Stokes方程的高超声速化学非平衡计算流体力学(CFD)求解器与结构的热力全耦合有限元法(FEM)求解器的多场耦合计算,建立了高超声速飞行器的多场耦合数值分析方法,对超高温陶瓷材料耦合传热问题进行分析。孙学文通过理论分析与数值仿真的手段针对高超声速飞行器典型外形以及缝隙局部热环境预测开展研究,建立了多场耦合模型,得到了各种因素对高超声速飞行器气动热环境的影响。

高超声速飞行器飞行过程中的热颤振问题同样也是热-流-固耦合问题,在分析结构热颤振的边界时需要进行结构的热模态分析,从而得到结构在热环境下的模态参数。谭光辉等采用商用有限元软件NASTRAN对钛合金翼盒段进行了热模态分析,并与试验进行了比对。吴志刚等提出分层求解思路,对某高超声速飞行器的翼面进行了热模态以及热颤振分析。

高超声速飞行器面临的复杂综合载荷环境除了气动力、气动热外,高强噪声对结构的影响无法忽视。轻质耐高温的热结构大多采用薄壁蒙皮,这类结构在热载作用下将产生热应力,改变固有的特征,从而导致飞行器在强噪声作用下的动态响应特征非常复杂,对疲劳寿命影响较大,对于此类问题的仿真可以帮助预测结构在热噪声条件下的刚度变化、非线性屈曲稳定性以及疲劳寿命变化。

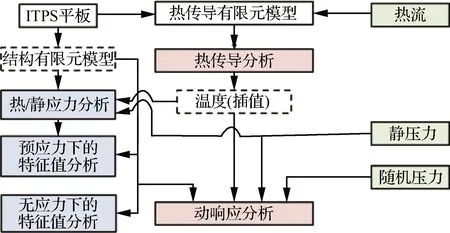

国外热噪声仿真分析工作起步较早,早期分析方法以Galerkin方法结合时域数值仿真方法、等效线性化技术或FEM方法与等效线性化技术,20世纪初采用FEM/ROM方法,分析对象为梁、板等简单结构。2010年以来开始出现基于商用软件的二次开发,研究对象为热防护结构、蒙皮壁板、副翼等。2010年,美国佛罗里达大学Behnke等利用有限元软件ABAQUS对高超声速飞行器防热承载一体化热防护结构在气动力、气动热、噪声等载荷联合作用下的动态响应进行了计算。计算流程及联合载荷下的动态响应计算结果见图22和图23。

图22 ITPS耦合计算求解流程[42]Fig.22 ITPS coupled calculation process[42]

图23 声静热三场耦合计算结果[42]Fig.23 Calculation results under three-field coupled acoustic/static/thermal loads[42]

波音公司基于成熟的商业软件开发了声振分析软件SRA(Sonic Response Analysis)。该软件可以分析预应力作用下的声振响应,得到热、压力等预应力载荷对结构模态参数及响应的影响规律。

美国空军实验室Gordon和Hollkamp、波音公司Liguore等采用FEM/ROM方法对热噪声载荷作用下的结构动响应进行了计算,计算模型包括简单的梁、板等与典型飞行器的副翼等,并将仿真结果与全阶有限元结果、试验结果进行对比,发现ROM方法可以精确计算包含非线性大变形、热噪声耦合的结构动态响应,与全阶有限元相比,大幅节省计算成本。

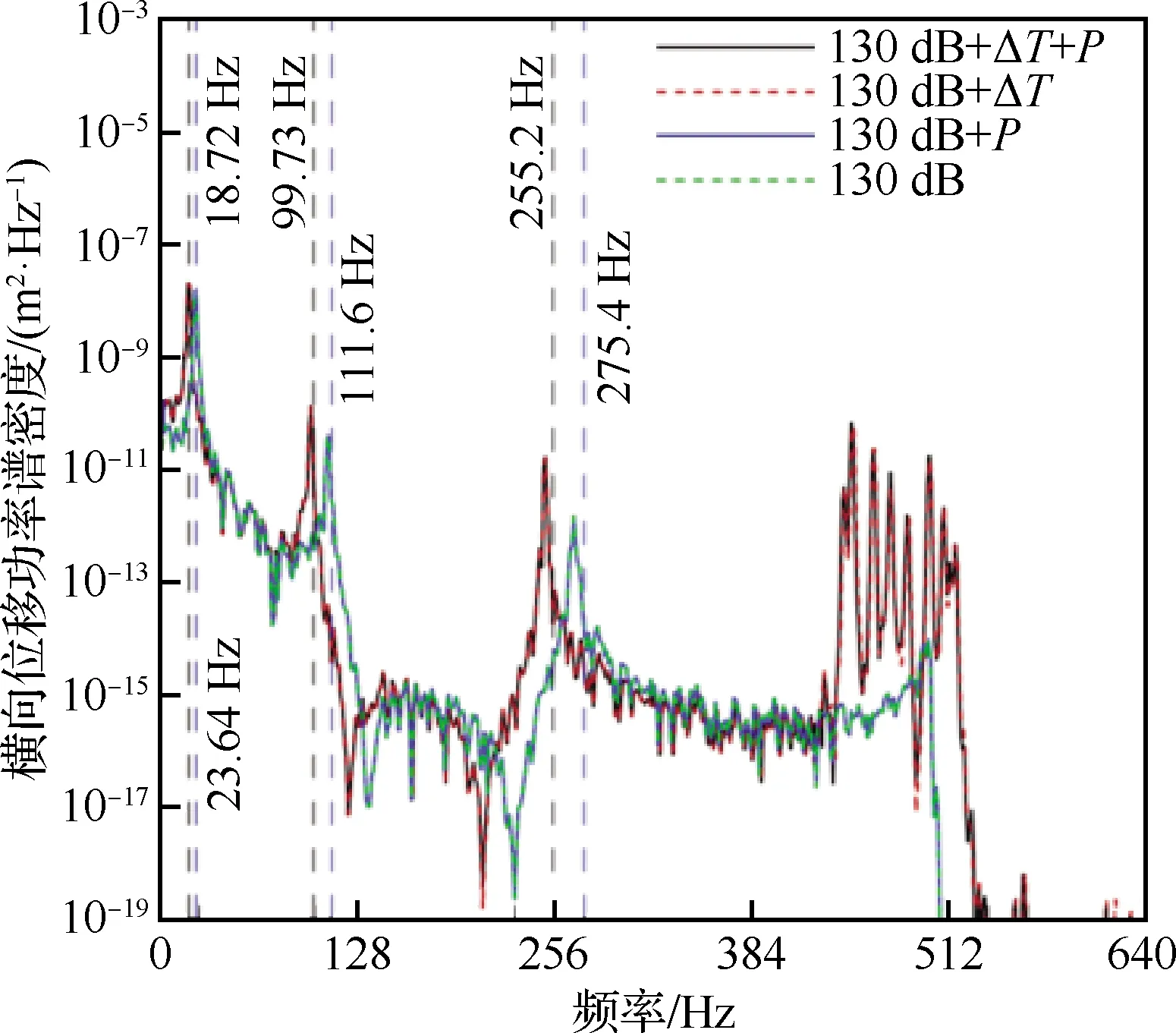

洛克希德·马丁公司的相关科研人员针对高超声速巡航飞行器,开展了较为详细的载荷环境预计以及多场耦合响应分析工作,对飞行器翼面等结构进行了充分的强度评估,如图24所示。

图24 高超声速飞行器多场耦合响应计算[48]Fig.24 Multi-field coupled response calculation of hypersonic vehicle[48]

国内许多科研单位,如中国飞机强度研究所、北京强度环境研究所、西安交通大学、沈阳航空航天大学、西北工业大学等,在热/声/振等载荷环境下的结构耦合响应仿真方面开展了大量研究工作。中国飞机强度研究所邹学锋等以典型简支钛合金板为研究对象,采用有限元法计算其临界热屈曲温度,采用顺序耦合法和Newmark时域积分法计算其热声动响应,获得了热声载荷下结构非线性屈曲跳变等响应行为。北京强度环境研究所张正平采用基于有限元/边界元方法(FEM/BEM方法),开展了热噪声耦合环境下结构(壁板等)仿真分析,获得结构的动态响应特征。李跃明团队对数年来针对典型壁板在热环境下的声振特性的基础研究工作进行了总结。沙云东等基于耦合的FEM/BEM理论对高速热流环境下的航空薄壁结构随机振动响应及疲劳失效问题进行了研究,通过试验验证了仿真计算分析方法的可靠性与可用性。西北工业大学的杨智春等在国内最早开展高超声速飞行器壁板气动弹性声振研究。尽管随着计算工具、耦合算法的不断改进,多场耦合计算规模、效率、精度得到了快速提升,但面向更加复杂的载荷强耦合、结构多尺度、响应非线性等工程问题,仍然需要在贴近工程与指导设计方面持续提高。

2.4 高超声速飞行器强度试验技术

试验验证是检验高超声速飞行器是否满足设计要求的重要手段,一般分为地面试验、飞行试验等。地面试验包括风洞试验、火箭撬试验与地面模拟试验等。地面模拟试验主要包括力学性能试验、热学性能试验与综合环境试验等。

飞行试验能够真实反映结构在飞行过程中的载荷特征,可以记录飞行过程中的各类气流、温度、振动、噪声、热流等试验数据。风洞试验可以模拟结构所承受的气动力等,主要被用于载荷模拟与测试。但是飞行试验与风洞试验的成本较高,且载荷条件的稳定性和可控性、长时间疲劳试验的可行性等方面存在明显缺陷。因此目前强度试验较为广泛采用地面模拟试验方式。随着飞行器载荷环境越来越严峻,对地面模拟试验的试验能力要求也在不断提高。地面模拟试验的主要目的大致有3条:验证高超声速飞行器结构的工艺、确保飞行成功、验证计算模型。本节对国内外高超声速飞行器地面试验能力、相关典型试验以及复杂载荷环境下的测试技术分别进行简要介绍。

2.4.1 国外地面模拟试验

本节介绍国外科研机构在高超声速飞行器地面模拟试验中的试验能力以及相关试验技术发展情况。

2.4.1.1 国外试验设备及能力

1) 地面热环境模拟装置

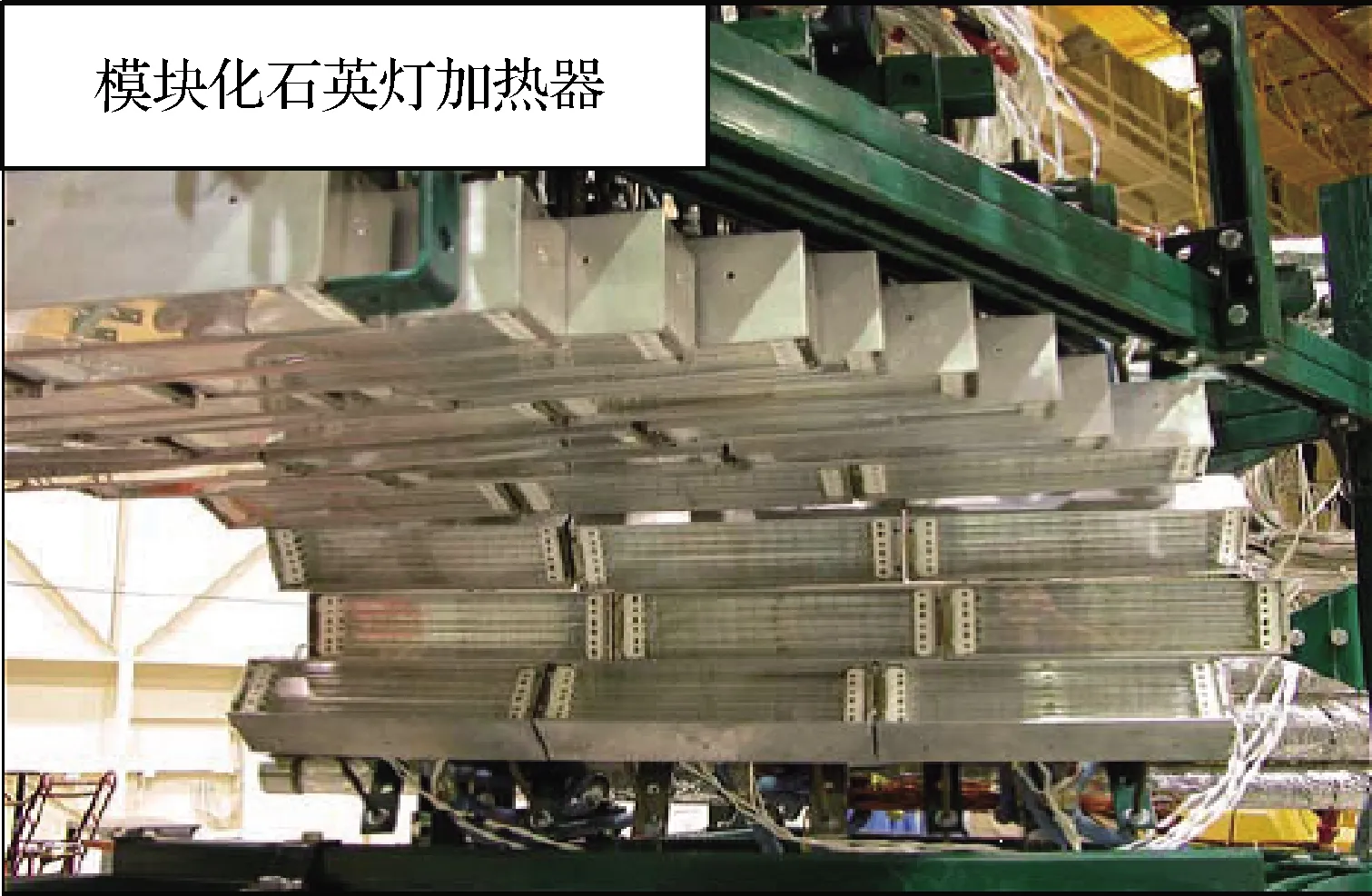

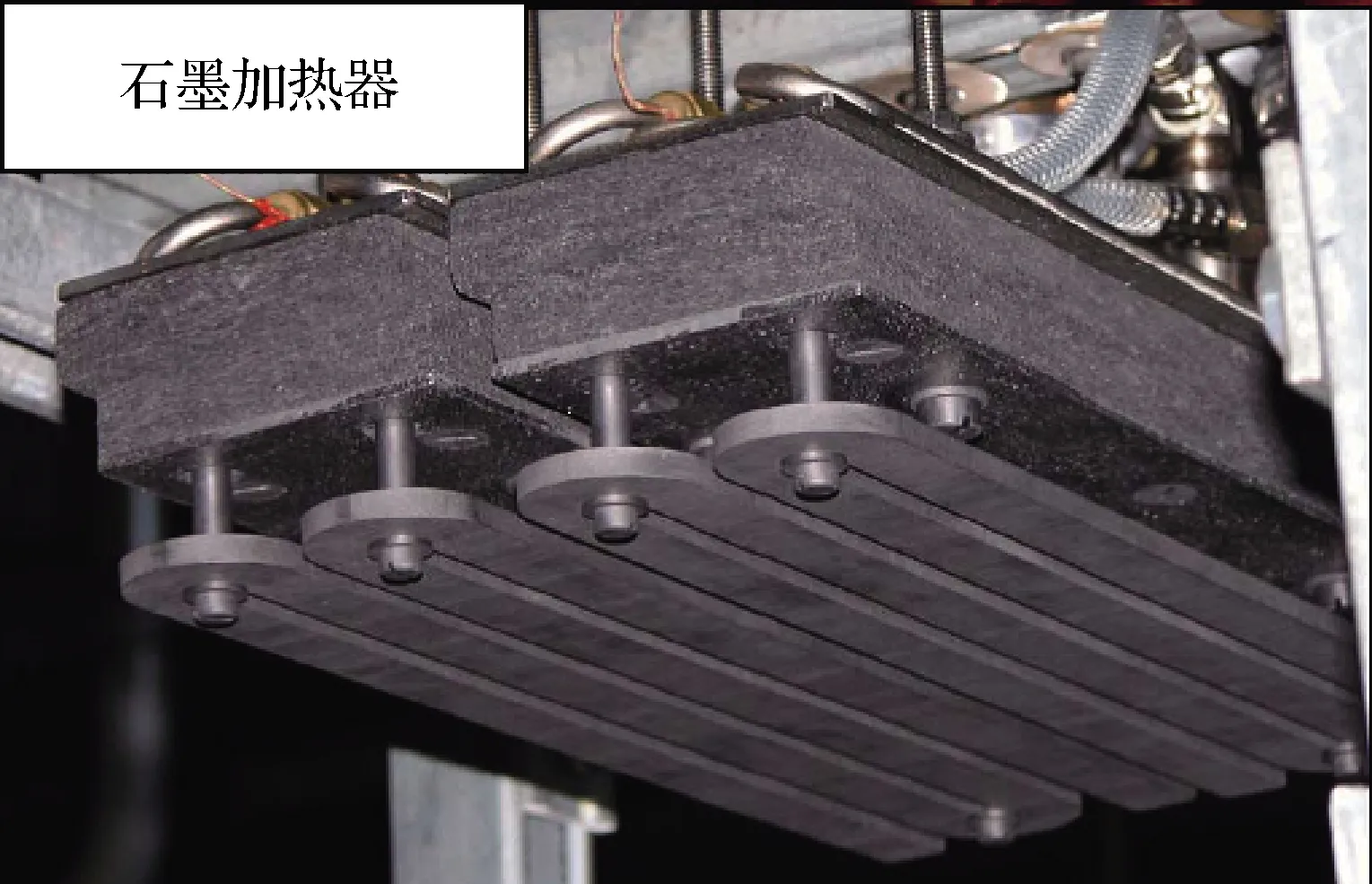

在实验室中,采用辐射、对流等方式实现地面热环境模拟。有采用石英灯、石墨、氙弧灯等单一辐射加热元件的加热装置,也有根据试验需要采用石英灯、石墨组合的加热装置。为了提高加热热流,便于安装,对石英灯加热器、石墨加热器进行模块化设计。采用石英灯辐射加热方式时,NASA可以实现1.13 MW/m的最高热流密度,俄罗斯国家空气动力研究院的热试验中最高热流密度可达到1.0 MW/m。目前石墨辐射长时加热热流最高可达5.6 MW/m。采用氙弧灯加热方式,美国AFRL实现了最高22.7 MW/m的加热热流,可以实现对高超声速飞行器头锥、翼前缘等部位的热环境模拟。相关试验设备如图25和图26所示。

图25 模块化石英灯加热器阵列[55]Fig.25 Modular quartz lamp heater array[55]

图26 石墨加热器[55]Fig.26 Graphite heater[55]

2) 热/力/氧试验模拟装置

NASA Amstrong研究中心的一套基于氮气的热/力/氧试验模拟装置,由大型环境箱、力热联合试验系统及水/气冷系统等部分组成,如图27所示,试验箱的尺寸为7.3 m×6 m×7.3 m。热环境使用模块化石英灯加热装置实现,低氧环境采用液氮汽化的方式喷入环境箱中,置换环境箱中的氧气,实现0.014%的低氧环境,用来模拟高空低氧大气环境。

图27 NASA热/力/氧模拟装置[56]Fig.27 Thermal/force/oxygen simulation facility of NASA[56]

俄罗斯国家空气动力研究院建立了一套热真空模拟装置,如图28所示。试验罐的尺寸为∅13.5 m ×29.5 m,采用辐射加热装置及力加载系统,配套的供电能力达到100 MW,可以实现在低气压或氧气氛围环境中对大型结构进行综合加载,获取有关的热力学数据。

图28 俄罗斯低气压热结构试验舱[57]Fig.28 Russian low-pressure thermal structure test module[57]

3) 热/力/振动/噪声多场耦合试验模拟装置

美国NASA Goddard空间飞行中心的发射

模拟装置,可以实现气动热、振动、噪声及低氧环境的综合模拟。该装置配套了Ling公司的电动气流扬声器和1 100 m容积高声强混响室,利用氮气作为气源实现低氧环境下的高强噪声模拟。NASA兰利研究中心建立有一套可以实现最高温度1 370 ℃、总声压级175 dB的热/噪声耦合试验装置,如图29所示;美国空军莱特实验室的热/静力/噪声耦合试验装置,0.6 m和1.2 m试验段的最高总声压级可分别达到180 dB和175 dB,热环境通过石墨加热器、等离子电弧加热器实现。

图29 NASA兰利热噪声试验设备[57]Fig.29 Thermal noise test facility of NASA Langley[57]

英国BAE公司建立了一套热/噪声/静力耦合试验装置。该套装置采用美国TEAM公司的单个声功率为200 kW的扬声器,加热装置由40个加热单元组成,可以实现800 ℃的高温热环境,并利用空气冷却、物理隔热等措施实现快速升降温模拟。行波管试验段尺寸为1.2 m×0.3 m×4.4 m,最高声压级达175 dB,施加的面内载荷可达70 t。

俄罗斯西伯利亚国家航空研究院建有2套多场耦合载荷模拟装置,分别用于子部件、部件级试验。该装置使用自研的电动气流扬声器作为声源,利用U型石英灯辐射加热实现热环境的模拟。2套试验装置的能力为总声压级165 dB,加热温度1 000 ℃。

2.4.1.2 典型地面试验研究工作

1) 材料级试验

在高温、气动力、强噪声及气流冲刷等综合环境下使用的材料,失效方式主要有氧化烧蚀、脆性断裂、热冲击失效、随机振动疲劳等。为准确预测材料的性能与失效模式,载荷的准确模拟尤为重要,以热冲击为例:性能试验方法主要有2种,一种是加热冲击,主要有火焰冲击(如乙炔焰)、等离子冲击、电弧冲击及激光冲击等方法;另一种是冷却热冲击,主要有气淬、水淬、液氮、甘油等方法。例如Zimmermann等通过水淬试验研究了ZrB2和ZrB2-30%SiC陶瓷材料的抗热冲击性能。

学者们对复合材料在高温环境下的本构关系进行了试验研究,通过高温、无氧等复杂环境下的力学试验对复合材料的力学性能进行测试。例如Opeka等对4种陶瓷材料进行了热力学性质测试,主要包括热导率、热膨胀系数、弹性模量、弯曲强度和脆-韧转变温度等。

同样,随着高超声速飞行器巡航过程中的载荷越来越复杂,需要考虑的因素也越来越多。NASA在最新的研究进展中对超高温陶瓷材料进行了高温蒸汽环境下的耐久性试验,获得了该类材料在蒸汽环境下的失效模式。

2) 结构与部件级试验

对于高超声速飞行器来说,热防护系统结构复杂,通过力学性能试验,获取相关结构的基本力学性能数据及失效数据,为热防护系统设计及评估提供试验数据。力学性能试验包括在常温及高温环境,各类载荷作用下的强度、刚度试验。热性能试验包括隔热性能试验、高低温循环试验、热匹配试验、热真空试验等。环境试验是模拟飞行器单次任务剖面中所承受的各类载荷,包括但不限于气动热、气动力、振动、噪声、氧化等耦合载荷环境。例如热振动、热噪声、热冲击、热-力-氧、热-声-振等类型的试验。

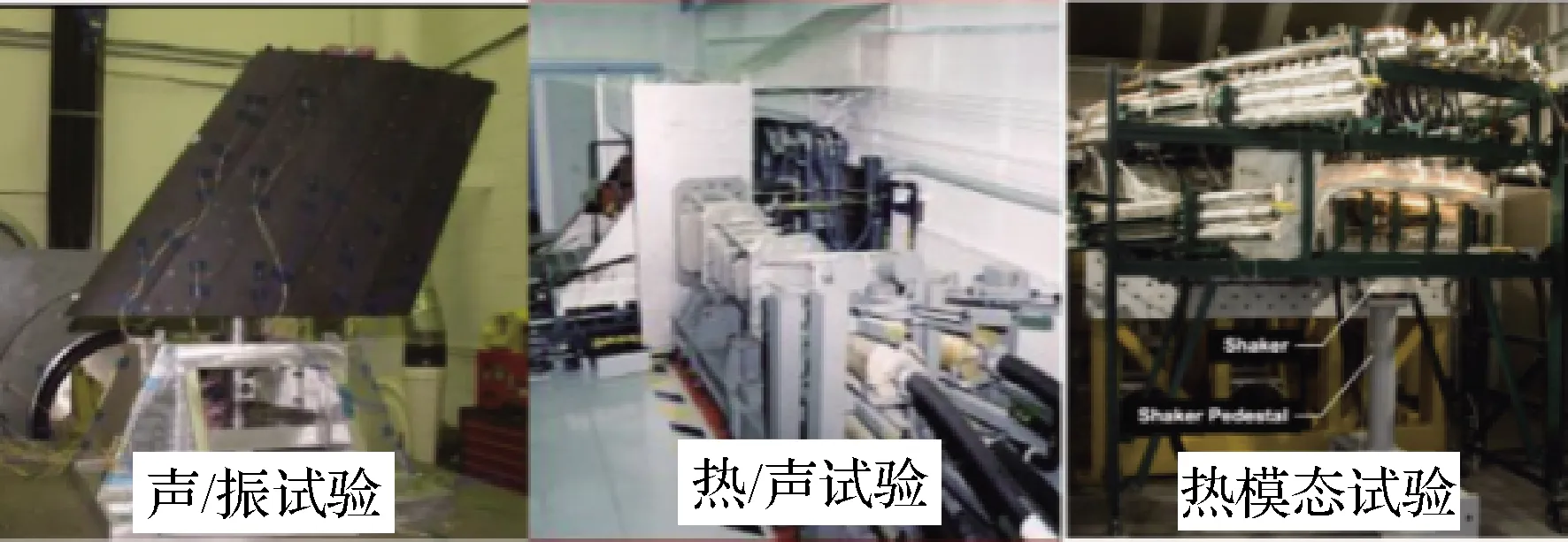

NASA Dryden研究中心自2000年以来,针对X-37飞行器的热结构部件进行了许多热强度试验,为X-37飞行器结构和防热设计提供了依据。试验部件包括C/C操纵面、C/SiC机身襟翼、C/C与C/SiC襟副翼子部件、C/SiC方向升降舵子部件等。试验内容包括热强度试验、静强度试验、噪声试验、振动试验、静热联合试验、热振动试验、热模态试验以及热噪声试验。其中噪声声压级可达到170 dB,加热温度高达1 700 ℃,振动、静力等载荷加载也可以达到部件实际承受载荷量级,如图30、图31所示。

图30 复合材料结构热试验[65]Fig.30 Thermal-structural test of composites[65]

图31 多场耦合试验[64-66]Fig.31 Multi-field coupling test[64-66]

3) 全机级试验

20世纪70年代,美国对YF-12A进行了全机热试验。YF-12A可以进行马赫数=3的超声速巡航飞行,机身最高温度超过600 ℉,如图32所示。因试验费用高昂,试验难度极大,后续高超声速飞行器的型号未见相关报道。

图32 YF-12A全机热试验现场[66]Fig.32 YF-12A full aircraft thermal test site[66]

2.4.2 国内地面模拟试验

国内相关高校、科研院所在高超声速飞行器结构热强度试验、热振动试验、热噪声试验及热模态试验等方面都开展了系统深入的研究工作。

在材料特性试验方面,国内高校及机构进行了大量的高温环境下C/C复合材料与超高温陶瓷材料的力学行为测试试验,其中试验环境包括有氧与无氧环境,试验类型有拉伸、拉压、疲劳试验等。

在结构热模态试验方面,北京航空航天大学的吴大方等对导弹弹翼进行了热模态特性测试,利用激振器通过高温陶瓷杆实现了热模态试验。中国飞机强度研究所的李晓东等基于随机激励的热模态试验技术,对三角翼进行了热模态试验。

在结构热噪声及多场耦合试验方面,中国飞机强度研究所的邹学锋等建立了一套热/力/声/振多场耦合试验平台,并对元件/结构级试验件开展了0.8 kN/1 250 ℃/18 t/166 dB多场耦合模拟试验。

国内目前可以开展高超声速飞行器全尺寸热结构的热力、热振动、热噪声、热-声-振等试验,但现有试验能力仍然无法完全覆盖全飞行包线范围内的地面载荷环境模拟要求,比如低氧氛围环境下耐高温结构的超高温大面积热试验、总声压级超过175 dB量级的噪声试验等。此外,在试验精细化模拟方面差距较大,比如在热力学边界模拟方面,温区干扰、加热器末端响应、对流影响、动力学边界刚度等试验细节设计上还有待提高。

2.4.3 复杂环境下典型物理量的测试技术

温度作为地面热试验中的一个基本参数,其测量范围及精度受环境影响较大。目前温度测量手段分为接触式与非接触式。接触式测温手段有热电偶、光纤、示温漆等,在高温环境下,热电偶测量范围广、精度高、灵敏度高,抗干扰能力强,是一种最常用的测温手段。非接触式测温手段包括红外辐射测温、声学测温等方法。在复杂环境中,声学测温易受到不均匀热流的干扰难以工程应用。红外辐射测温利用试验件热辐射来确定温度,需要考虑物体发射率的影响。在此基础上发展出的多光谱辐射测温法,基于多个波长下的试验件表面辐射强度信息,结合发射率函数信息,获取目标温度的反演数据,该方法目前已得到快速发展和成熟应用。

在高温应变测量方面,高温应变片采用接触式测量方法,适应性好,可靠性高,但受复杂环境的影响,需要通过标定与校准,来提高测量数据精度。DIC应变测量方法作为一种非接触式应变测量方法,采用基于组合式平面反射镜的单相机高速三维成像技术与“主动成像技术”相结合的三维高速数字图像相关测量方法,可以实现高温复杂环境下,试验件表面的应变测量。物体表面发出的光线经组合式反射镜反光分别成像于相机靶面左右两侧。通过对采集的标定图像和试验件表面图像进行分析,可获得试验件表面的形貌和三维变形信息。

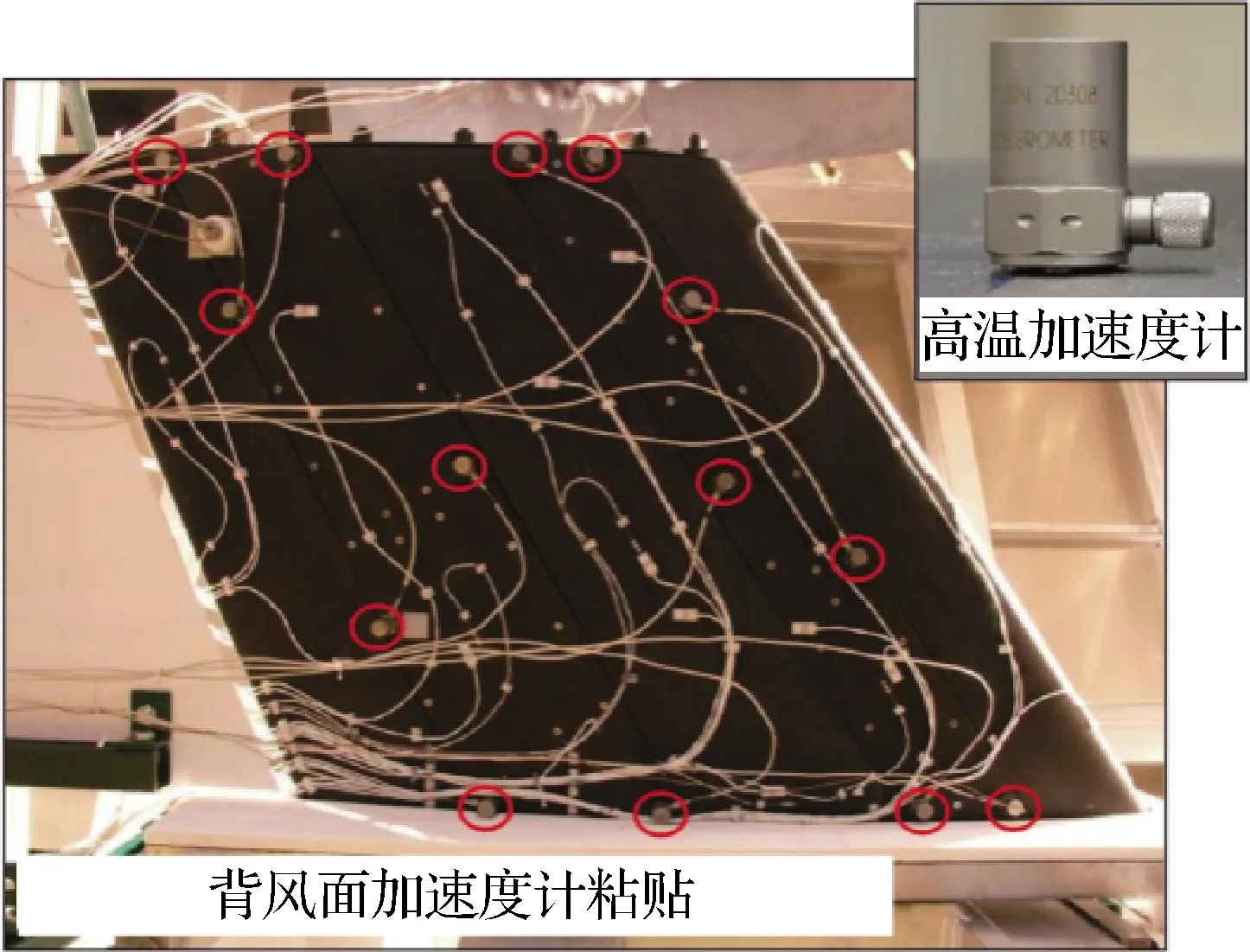

在加速度测量方面,接触式测量方法主要使用加速度计进行测量,美国拥有先进的中高温加速度计研发技术,NASA采用中温加速度计实现了最高482 ℃的高温加速度测量。非接触加速度测量方法有散斑干涉法、莫尔条纹光栅法、激光多普勒测量法等。激光多普勒测振法有操作简单、测量范围大、精度高、抗干扰能力强等优点,在热试验中已广泛应用。其测量原理是激光束发射到振动表面并反射后因为多普勒效应产生频移,发射光与入射光的干涉频率与被测表面相对运动成线性关系,通过处理获得速度随时间的关系,微分后得到加速度测量数据。图33为试验中加速度计粘贴示意图。

图33 高温加速度计粘贴照片[65]Fig.33 Photo of attaching high temperature accelerometer[65]

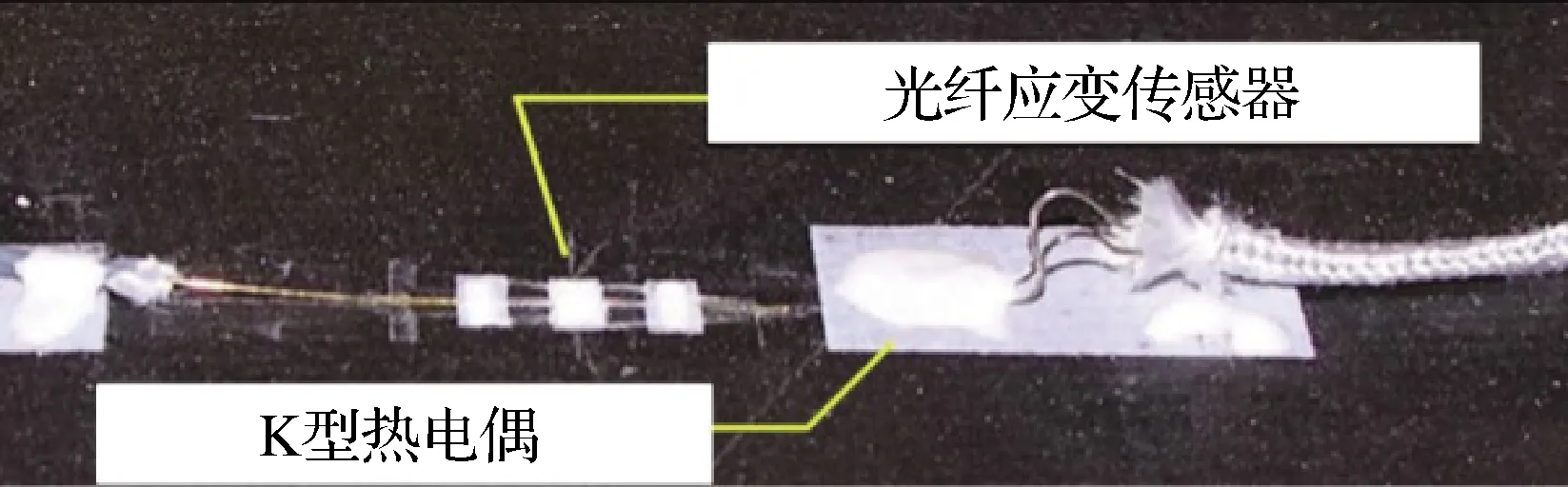

目前测试技术朝着多功能传感器方向发展。例如薄膜式传感器可以同时测量试验件表面的温度、热流、应变等参数;光纤传感器可以测量温度、应变以及加速度。美国曾使用薄膜式传感器在1 100 ℃的温度下成功测量了金属、陶瓷基复合材料表面的温度、热流和应变;使用高温陶瓷薄膜传感器在1 500 ℃发动机叶片上进行了温度、热流、应变的测试。美国NASA Dryden研究的蓝宝石光纤技术可以在1 650 ℃环境下使用,如图34所示。光纤传感器响应快、精度高但安装复杂,工程应用受限。

图34 光纤应变传感器粘贴情况[65]Fig.34 Schematic diagram of attaching optical fiber strain sensor[65]

国内在超高温测量方面,与国外先进技术差距较大。例如,高温应变片工程化应用时存活率低,数据精度差;在温度、应变非接触式传感器方面发展受限。此外在传感器校准方面仍有较大的进步空间。

3 高超声速飞行器结构强度技术发展面临的挑战

当前,在高超声速飞行器型号需求牵引和专业融合发展的态势下,高超声速飞行器结构强度技术也得到了快速发展,尽管如此,面对更加复杂工程问题的强度设计与验证需求,结构强度在基本理论、仿真算法、试验技术等各个层面仍然有很多基础问题和关键技术亟待突破。

1) 热防护结构/热结构损伤与寿命准确预计方法

可重复使用的高超声速飞行器需要进行多次天地往返飞行,每次往返时均会遭遇严酷的气动热、气动力、高强噪声、振动等复杂环境载荷,引起结构损伤和寿命下降,如何对热防护结构/热结构在严酷环境下的损伤及寿命进行准确评估,对于可重复使用设计要求具有重要意义。从当前的工程需求与技术现状来看,急需解决以下关键技术问题:复杂载荷历程下热防护结构/热结构的损伤行为表征方法;复杂综合载荷作用下载荷谱编制方法;高温疲劳试验方法;原位检测技术;结构疲劳演化规律;基于演化理论的疲劳寿命预测以及结构可靠性评估方法等。

2) 高温动力学响应高精度预测技术

高超声速飞行器所经受的严酷复杂环境与结构响应相互耦合,引起结构响应的强非线性效应,对复杂飞行器动力学建模以及动态响应预测带来了极大的挑战。从工程需求角度出发,气动加热对结构振动特性的影响机理;高温环境下复杂外形飞行器热模态建模方法;力热耦合环境下飞行器结构的动力学特性;高温环境下结构动力学模型修正技术;以及高温环境下结构非线性随机动响应分析方法等,都是当前面临的主要技术挑战。

3) 严酷服役环境下全尺寸结构强度试验技术

高超声速飞行器在爬升、巡航和再入阶段面临严重的热、力、噪声、振动、冲击、低氧和低气压等复杂载荷环境,突出特点为载荷种类多、载荷量级高、时变特性强。由此带来突出的结构强度问题,如飞行器头锥、机翼前缘等部位热结构与机身大面积区域防热结构之间的热力耦合与匹配性可靠连接问题,以及结构隔热设计、高温动力学特性、耐噪声设计等关键技术问题,需要借助大量的地面试验研究与验证试验来解决。在接近真实飞行环境下对典型结构、组件、部件等进行热强度、热匹配、热模态、热振动、热噪声试验考核,这些试验在高温测量手段、地面载荷模拟、试验评估等方面面临突出的技术挑战,包括随飞行速度和高度变化的高温、动压、气体介质载荷环境等效模拟方法;复杂多场载荷地面加载与控制方法、长时间大热流气动加热地面模拟技术;高温动态环境下的参数测量方法;复杂环境下的虚拟试验技术等。

4 高超声速飞行器结构强度技术发展方向

新型高超声速飞行器正在朝着宽速域、长航时、轻质化、全空域等方向发展,飞行器将面临更加严酷的复杂综合载荷环境,对飞行器结构强度的分析与试验提出了更严峻的挑战,也带来了良好的发展机遇,未来需要在多场耦合技术、综合载荷环境下的测量技术等领域继续耕耘,以支撑高超声速飞行器的发展。具体包括以下几个方面:

1) 完善严酷环境下材料的力学行为试验与强度理论。开展热力氧等复杂环境下的复合材料热结构力学性能测试与表征方法研究,建立高温复合材料耦合本构方程与多尺度渐进损伤失效模型,构建一套系统完善的强度理论与评估方法。

2) 建立新材料的复杂环境下力学行为分析与模拟能力。开展综合载荷作用下的新材料复杂力学行为试验表征研究,建立新材料多尺度力学行为演化分析方法及高温综合载荷环境下的材料性能数据库,为结构设计、数值仿真提供研究基础。

3) 构建多物理场动力学耦合分析方法,提高计算效率及精度。多场耦合环境模拟的强非线性、非定常、多尺度等特点,决定了多场耦合问题解决难度大。建立完善的多场耦合基础理论,高效的建模方法及先进的耦合数据传递方法,提高计算效率,为高超声速飞行器结构强度分析提供有力的分析工具,指导飞行器的设计、分析、验证。

4) 提升可重复使用飞行器的试验载荷谱提取能力,拓展多物理场耦合试验模拟能力,完善构件试验边界条件模拟精度。根据飞行包线的服役环境,包括气动力、气动热、噪声、振动、冲击、氧化等综合载荷环境,建立真实有效的覆盖全飞行包线的多物理场耦合试验能力,为可重复使用高超声速飞行器的地面模拟试验提供试验技术支持。

5) 形成复杂综合载荷环境下的试验关键参数测量技术。面向未来更加复杂的载荷环境特点,需要结合先进非接触光学点/场测量手段,有效获取复杂综合载荷环境下的温度、热流、应变、位移、加速度等参数,提高测量精度,满足试验要求,从而获取有效的试验数据。

6) 构建具有自主知识产权的试验方法、分析工具与标准规范等成果体系。目前我国使用的大量分析工具、试验设备以及相关行业标准均由国外引进,在当前国际竞争趋于严峻的新态势下,这将成为制约我国高超声速飞行器发展的重要手段。因此需要结合我国高超声速飞行器型号研制需求,发展我国自主可控的分析工具以及试验能力,推动并完善相应的标准规范体系。

5 结束语

高超声速飞行器作为一种战略性武器,与我国国家利益和空天安全密切相关。结构强度技术作为事关高超声速飞行器武器装备研发的关键技术,也是我国高超声速飞行器研制过程中必须攻克的一个难题。随着新一代高超声速飞行器向更高速、高机动、长航时、可重复等方向发展,可以预见,其强度问题将呈现出更为复杂的强耦合、非线性、快时变等特征,将会有更多的基础科学问题亟待解决。从系统工程的理念来看,高超声速飞行器强度问题的系统解决有赖于力学、化学、材料学、热学等多学科的集成攻关,因此,需要团结国内该领域高校、科研院所优势力量,组建多学科协同攻关团队,从基础理论、关键方法、工具手段、验证能力等方面持续探索,一方面促进强度与其他专业之间的多学科融合,推动专业前沿发展;另一方面也将进一步夯实飞行器强度设计基础,加速关键技术攻关,支撑我国未来先进高超声速飞行器型号研制。