高性能航空复合材料结构的关键力学问题研究进展

2022-08-01赵天李营张超姚辽军黄怿行黄治新陈诚汪万栋祖磊周华民裘进浩邱志平方岱宁

赵天,李营,张超,姚辽军,黄怿行,黄治新,陈诚,汪万栋,祖磊,周华民,裘进浩,邱志平,方岱宁

1. 北京理工大学 先进结构技术研究院, 北京 100081 2. 南京航空航天大学 航空学院, 南京 210016 3. 哈尔滨工业大学 航天学院, 哈尔滨 150001 4. 华中科技大学 材料科学与工程学院,武汉 430074 5. 西北工业大学 民航学院, 西安 710072 6. 合肥工业大学 机械工程学院,合肥 230009 7. 北京航空航天大学 航空科学与工程学院, 北京 100083

复合材料(Composite Materials)是由2种或2种以上不同性质的材料,基于物理或化学的方法,组成具有新性能的材料。多种材料在宏微观尺度上协同作用,使复合材料的综合性能远优于原始材料简单叠加后产生的效果。当前航空装备中所广泛采用的复合材料主要是基于纤维增强的金属或者非金属材料(如树脂、陶瓷等),统称为纤维增强复合材料(以下简称为“复合材料”)。由于增强纤维的引入,赋予了复合材料相较于传统金属材料更加优越的比刚度、比强度,从而有效降低了飞行器结构的重量,提高了有效载荷。同时,由于复合材料中多材料相互协同的特性为结构从微观到宏观的可设计性创造了广阔的空间,其本身不仅是“材料”,同样是“结构”,因此为航空装备的材料结构一体化、设计制造一体化提供了可能性,被认为是未来航空结构迈向轻量化、功能化与智能化的有效途径之一。

轻量化、高可靠性、长寿命与高效能是航空装备一直以来的发展需求。从20世纪60年代起,复合材料开始逐渐应用于一些飞机零部件及非承力部件,如翼肋、角片及前后缘等。随着制造技术的不断发展,高性能复合材料已经广泛应用于飞机结构的主承力构件。当前最先进的民用客机空客A350 XWB与波音787,其复合材料用量都已超过结构总量的50%,而在军用飞机(尤其是直升机)结构中占比甚至超过80%,应用结构已经涵盖舱壁蒙皮、机翼、龙骨梁及平尾垂尾等关键部位。高性能复合材料的结构占比已经成为飞机先进性的重要标志,因此受到了工业界与学术界的广泛关注与高度重视。近几十年来,世界各国纷纷出台各项政策以支持复合材料及其相关技术的发展,如美国的ACEE(Aircraft Energy Efficiency)计划,欧盟的“Clean Sky”计划等,而中国自1970年之后,也一直都将航空复合材料结构技术放在重点发展的层面。

然而,随着新型航空飞行器的不断发展,复合材料在航空结构中的应用仍面临着诸多的问题与挑战。这些问题渗透进入航空复合材料结构设计、制造、评价等多个环节,并涉及力学、材料、机械、控制等多学科交叉。纤维-树脂界面性能改进、复合材料宏微观失效演化规律、成型中热残余应力影响、结构动态载荷失效机制以及大尺寸复杂构件近净成型等都存在尚未突破的基础理论问题。从力学角度来讲,为实现高性能复合材料在航空结构中“靠得住,用得好”,需要从航空复合材料结构的力学设计与性能预测、复合材料结构功能化设计方法以及复合材料结构制造工艺力学3个方面开展系统深入的研究,如图1所示。

图1 高性能航空复合材料结构中的3个关键力学问题[1,3]Fig.1 Three key mechanics problems in high-performance aerospace composite structures[1,3]

如何基于航空飞行器实际服役状况而对复合材料结构进行合理的逆向设计及准确的性能预测是伴随着航空复合材料结构发展的一个关键力学问题。由于复合材料的高度各向异性特性及结构内部存在的多尺度效应,使得在服役过程中结构内部的损伤演化规律难以捕捉,传统的金属飞行器设计方法无法对其进行有效的预测与评估。同时,航空飞行器在数十年的服役过程中所面临的载荷工况极为复杂,如何对复合材料结构的疲劳特性进行预测,对结构损伤演化进行有效监测,对于结构整体的寿命评估具备十分重要的意义。另外,复合材料结构连接接头往往是结构整体的薄弱环节,如何对复合材料连接结构的可靠性进行有效分析与评估,也是一个关键力学问题。

航空飞行器在服役过程中会面临多种严苛的环境体系,在满足结构性能的同时发展多功能集成的飞行器结构是未来航空装备的必然发展方向。强隐身与高抗冲击特性可以有效保证飞行器在极端环境中的生存能力,是衡量飞行器先进性的重要指标。然而,前者需考虑复合材料结构在多物理场耦合作用下的力学响应,而后者则要评价高速载荷下结构的应变率效应与能量吸收特性。另外,研究过程中同样要考虑复合材料的尺度及各向异性等特性,这些都为航空复合材料结构功能化设计提出了极具挑战性的力学问题。

航空复合材料结构的制造工艺力学方法是保证结构服役性能与实现飞行器各项功能特性的重要手段。随着制造技术的不断发展,传统的热压罐技术已无法满足当前的市场需求,各种非热压罐技术(Out-of-Autoclave, OOA)正在迅速崛起。其中较为代表性的主要有复合材料结构缠绕技术、原位铺放技术及热塑性复合材料制造技术。新型的制造技术虽然可以为更多设计理念铺路,但同时也会引入更多的“不稳定因素”,从而导致结构缺陷。设计是龙头,制造是桥梁,评价是保证。如何从结构力学性能出发,发展航空复合材料结构可靠的工艺力学逆向设计方法,形成设计-制造-评价一体化闭环模式,是高性能复合材料在航空飞行器结构进一步发展必须要解决的问题。近年来,国内外学者围绕这些关键问题开展了大量的研究工作。

本文针对上述3方面航空复合材料结构中出现的关键力学问题的相关研究进展进行综述。文章包括4部分:第1节为航空复合材料结构的力学设计与性能预测, 重点介绍了飞行器轻量化设计与强度预测、复合材料结构疲劳性能、复合材料结构检测与寿命预测以及异质材料胶接结构性能分析的研究现状; 第2节介绍航空复合材料结构功能化设计技术, 主要包括航空飞行器隐身与抗冲击结构设计等方面的工作; 第3节介绍高性能航空复合材料结构工艺力学技术方面的研究, 重点介绍了复合材料缠绕技术、原位铺放技术以及先进热塑性复合材料制造技术等方面的研究工作;第4节基于当前的研究工作对这3个关键力学问题的未来研究方向进行了一些思考与展望。

1 航空复合材料结构力学设计与性能预测

复合材料的多材料组合与各向异性特性极大地拓展了结构的设计空间,使得许多飞行结构的“定制化”设计成为可能。如何针对复合材料的材料属性,有效通过结构设计来“趋利避害”,基于飞行器载荷要求充分发挥复合材料结构特性是长久以来国内外学术与工程领域的研究热点。然而,不可忽视的是,复合材料结构高度各向异性及多尺度结构特点,同样导致了结构响应离散性高、内部裂纹扩展复杂、损伤检测困难、寿命预测不准确等诸多问题与挑战。因此,针对航空复合材料结构的力学设计与性能预测,国内外学者开展了大量的工作,并在各个方向都取得了丰富的研究成果。本文主要从飞行器轻量化设计与强度评估、复合材料结构的疲劳特性、复合材料结构检测与寿命预测以及航空复合材料胶结连接结构4个方面对当前的研究进展进行评述,主要包含内容如图2所示。

图2 航空复合材料结构力学设计与性能预测 综述内容概览Fig.2 Content overview of mechanical design and performance prediction of aerospace composite structures

1.1 飞行器轻量化设计与强度评估

针对复合材料开展航空飞行器结构轻量化设计,是保证结构安全性、提高经济性、环保性和使用寿命的一种多学科综合交叉的科学和技术,一直以来是世界各航空航天强国竞相发展的重要阵地。其中复杂环境下关键力学行为预示、宏微观一体的轻量化设计理论、精细化强度评估及验证方法是开展飞行器复合材料结构轻量化设计技术研究的3个主要方面,并已取得了阶段性的成果,如图3所示。

图3 复合材料结构轻量化设计与强度评估[10]Fig.3 Light-weight design and strength evaluation of composite structures[10]

1.1.1 复合材料结构轻量化设计

在航空飞行器结构设计中,轻量化一直是工程师们追求的终极目标。目前复合材料在飞行器上的应用已经从次承力结构逐步发展到主承力结构,复合材料结构的优化设计已经成为航空领域的研究热点。复合材料结构轻量化设计旨在通过合理的优化设计手段实现飞行器的减重与性能提升,可划分为3个层次的设计:基于微观力学方法的单层设计、基于宏观力学方法的层合体设计和基于结构力学的产品结构设计,其综合设计过程如图4所示。

图4 航空复合材料结构设计综合过程图[13]Fig.4 Process diagram of structural design for aerospace composites[13]

单层设计是以复合材料的微观组织结构参数(如材料和界面的刚度、强度、韧度等)为设计变量,以宏观性能为设计目标,实现复合材料性能一体化设计及多性能联动设计。铺层设计是指通过优化设计选取最佳的铺层角度、铺层顺序、铺层厚度和铺层百分比,充分发挥复合材料铺层各向异性的特性和结构的层压特性,包括常刚度设计和变刚度设计。产品结构设计是轻量化设计的最终阶段,通过尺寸优化、形状优化和拓扑优化等方式确定构型复杂的航空复合材料结构(如具有大开口的机身壁板、大曲率的压力舱盖等)的宏观形状和尺寸,并通过连接设计以提高复合材料的连接性能。

由于复合材料结构的制造工艺更为复杂,其材料分散性远高于金属材料,此外,载荷波动和测量误差也不可避免,在航空复合材料结构分析与计算中引入确定性假设与近似计算会使计算模式与实际情形有所偏离,合理表征多源不确定性因素是轻量化设计的前提。国内外在不确定复合材料结构优化设计领域已取得了丰硕的成果,主要内容包括安全系数优化设计、可靠性优化设计及鲁棒优化设计。安全系数法是一种相对保守的方法,目前国内各院所所采用的基于安全系数的优化策略均沿用美国标准安全系数选用1.5。可靠性/鲁棒性优化设计解决了人们对不确定性的粗略认知,使得复合材料轻量化设计沿着更加精细化的方向发展,针对不同的不确定参数量化方法,主要包括概率不确定性、非概率不确定性和复合不确定性处理方式。

综合考虑宏观结构形状、承载条件、几何参数与细观材料微结构,开展材料结构多尺度一体化设计已成为新的发展趋势。而且,航空复合材料结构设计具有技术领域广、协调难度大等特点,针对飞行器结构开展基于MBD (Model Based Design) 的数字化协同设计将会为我国航空领域复合材料数字化设计、制造与应用提供有力的支撑。

1.1.2 航空复合材料结构关键力学行为预示

近几十年来,复合材料在航空领域得到了大量应用,与减振、抗屈曲、抗疲劳、防/隔热等关键力学问题相关的复合材料结构不断涌现,相关领域的发展趋势如图5所示。

图5 航空复合材料结构关键力学问题分类Fig.5 Classification of typical mechanical problems in aerospace composite structures

具有良好减振性能的复合材料可以有效提高飞行器结构在振动作用下的安全性和可靠性,在设计阶段可通过向结构添加高损耗因子的阻尼材料来抑制振动。一种方法是在结构外添加阻尼层,但阻尼层在使用过程中容易发生分层剥离。另一种更为主流的方法是将阻尼材料添加到复合材料结构中,可有效增加结构的能量耗散。

纤维增强复合材料具有比刚度高、比强度大、可设计性强等优点,但单一的薄壁结构承受屈曲载荷能力不强,通常采用夹芯结构和加强筋等形式来提高结构的屈曲稳定性。现有的蜂窝夹芯、波纹夹芯、泡沫夹芯和格栅夹芯等结构在飞机舱壁、机翼等关键部件中都得到了广泛应用,但制备成本亟需降低。针对复合材料加筋板屈曲分析,目前的研究主要从理论和实验2个方面展开,仍缺乏统一的失效准则和高精度实验表征方法。

复合材料的疲劳破坏形式主要有基体裂纹,基纤脱粘,纤维稳定断裂与分层,纤维快速断裂等。高温环境下纤维和基体热膨胀系数不同,导致界面处易产生微裂纹,加剧结构疲劳破坏。另外复合材料多相体、非均质属性使得宏观应力-寿命数据拟合方法不再适用,开展基于细观失效机理的疲劳寿命预测方法对于复材疲劳问题研究具有重要意义。

1.1.3 飞行器复合材料结构强度评估与试验验证

目前复合材料的强度理论大体上可以分为2类:一类是宏观强度理论;另一类是微细观强度理论,即所谓的唯象论和破坏论。目前宏观强度理论有最大应变准则、最大应力准则、Tsai-Hill准则、Tsai-Wu准则等。微细观方面则主要包括连续损伤力学方法、微观力学方法以及统计方法。由于复合材料本身的多尺度效应,使得其强度存在明显的随机性,目前复合材料强度的统计方法越来越受到重视,对应的复合材料强度的可靠度理论也在蓬勃发展。

复合材料强度理论的另外一个发展方向则是将宏观理论和微观理论相结合。区别于单一材料,复合材料的强度理论应该从本构理论、应力计算、破坏判据和刚度衰减等方面同时加强,目前最有优势的一种强度理论建立方式是利用微细观力学建立判据,再结合试验和宏观强度理论对判据进行校核。

复合材料强度理论的建立离不开相应的试验验证,由于复合材料强度的分散性、环境影响的严酷性,以及不同构件级复合材料具有的非均匀性,传统的简单重复试样的试验数据不能准确验证构件的强度。针对复合材料结构强度验证,航空领域提出了强度“积木式”验证体系。“积木式”试验通常包括试样级、元件级、典型结构件级、组合件以及部件级等,如图6所示。“积木式”验证体系贯穿航空飞行器复合材料结构设计与研制全过程,试验类型主要包括静强度、动强度、疲劳特性、耐久性/损伤容限试验、抗冲击性和断裂韧性等。低层次的试验级具有较大的样本容量可以对复合材料的许用强度提供具有一定置信度和可靠度的表征,高层次的试验则将验证尺寸效应和结构响应问题。目前典型的航空结构基于模型的系统工程(Model Based System Engineering, MBSE)以及模型验证与确认(Validation & Verification, V & V)都是基于“积木式”试验。由此可见,“积木式”试验不仅能够建立复合材料的基本性能数据库以及设计强度许用值,而且能够实现虚实融合的结构设计方案评估,同时对复材制造技术进行考核,最终实现分析复合材料结构性能。

图6 飞行器复合材料结构“积木式”试验Fig.6 Building block tests of aircraft composite structures

1.2 复合材料结构的疲劳特性

复合材料结构的疲劳损伤与寿命分析一直是航空结构工程领域最为关注的问题之一。目前,研究人员提出的不同类型的疲劳寿命预测模型和分析方法可以大体划分为3类:疲劳寿命模型、剩余强度/刚度模型和渐进损伤分析模型。疲劳寿命模型通常不考虑疲劳载荷作用下复合材料的实际损伤情况,而是通过-曲线或者Goodman疲劳寿命曲线,结合疲劳失效准则,对结构的疲劳寿命进行预测和评估。剩余强度/刚度模型则是通过描述复合材料在疲劳载荷作用下的强度/刚度退化特性,建立起相应的疲劳寿命预测模型。渐进损伤分析模型以复合材料损伤演化机理研究为基础,通过引入一个或多个损伤变量,实现对复合材料疲劳损伤情况的定量描述。

由于复合材料属于多相固体材料,组成形式的复杂性导致复合材料在疲劳载荷作用下的损伤破坏形式十分复杂。大量的试验研究和理论分析都表明:层间开裂是复合材料层合板结构最主要的损伤破坏模式,也是限制复合材料安全有效应用的主要障碍。在复合材料的多种损伤形式当中,分层损伤约占60%左右。这种损伤来源广泛、危害巨大,会对复合材料结构的完整性和安全性产生严重影响。美国联邦航空管理局 (Federal Aviation Administration, FAA) 最新的咨询通报AC20-107B中,对民机复合材料结构的疲劳分层扩展提出了严格的限制。在空客A320客机垂直尾翼的适航认证中,由于复合材料疲劳分层损伤的大量出现,导致适航认证最终被迫终止。在F/A-15战机的实际使用过程中,都曾发生由于复合材料疲劳分层扩展导致结构失效的严重事故,如图7所示。此外,需要特别引起注意的是:FAA于2009年在AC20-107B中,将与复合材料相关的适航认证标准由先前的无裂纹扩展 (No crack growth)改为缓慢的裂纹扩展(Slow crack growth)。适航认证标准的改变必然会对飞机复合材料结构的设计、分析、验证产生深远影响。为此,美国材料试验协会第三十分委会(ASTM D30)和欧洲结构完整性协会第四分委会(ESIS TC4)近年来都在致力于建立复合材料疲劳分层扩展的试验标准。

图7 疲劳分层扩展导致的飞机复合材料结构失效[39]Fig.7 Failure of aircraft composite structures caused by fatigue delamination[39]

1.2.1 复合材料疲劳分层损伤预测模型

在过去的40多年中,研究者针对复合材料疲劳分层扩展问题主要采取4种方法开展研究:① 基于应力/应变的分析方法;② 基于断裂力学的分析方法;③ 基于内聚力模型的分析方法;④ 基 于扩展有限元的分析方法。其中,基于应力/应变的分析方法是通过建立疲劳分层扩展与应力/应变之间的函数关系对复合材料的疲劳分层扩展行为进行描述,这种方法主要应用于早期的研究当中。基于断裂力学的分析方法是通过建立应力强度因子或应变能释放率与疲劳分层扩展速率dd之间的函数关系,从而对复合材料的疲劳分层扩展行为进行描述,其中最为著名的当属Paris准则,即

(1)

式中:为裂纹长度;为应力循环次数;dd为疲劳裂纹扩展速率;、分别为模型中的曲线拟合参数;Δ应变能释放率;为最大应变能释放率。

美国ASTM D30和欧洲ESIS TC4均以双悬臂梁(Double Cantilever Beam, DCB)试验件为基础,采用Paris准则对复合材料疲劳分层扩展中的相关影响因素进行了系统的试验研究和分析,明确了这些参数对疲劳试验测试结果的影响。NASA兰利研究中心的科研人员以Paris准则为基础,分别采用双悬臂梁DCB试验件、单边缺口弯曲(End Notched Flexure, ENF)试验件和混合弯曲(Mixed-Mode Bending, MMB)试验件,对碳纤维增强环氧树脂基复合材料IM7/8552在不同断裂模式下的疲劳分层扩展行为进行了系统的试验研究和分析,明确了IM7/8552复合材料的疲劳分层扩展规律。文献[48-49]在研究中,详细讨论了Paris准则和正则化的Paris准则在疲劳分层扩展试验结果分析中的异同。这些研究表明,采用正则化的Paris准则能够更好地对疲劳分层扩展试验结果进行描述和表征。

复合材料的疲劳分层扩展行为会受到一系列因素的影响,其中研究人员针对应力比和混合模式比的影响研究最为深入与广泛。为了有效考虑应力比的影响,文献[51-53]提出双参数形式的疲劳分层扩展准则,详见式(2)与式(3)。采用这些准则能够有效考虑应力比对复合材料疲劳分层扩展行为的影响,不同应力比下的疲劳分层扩展试验结果可以采用一条曲线(曲面)进行描述。

(2)

(3)

式中:为模型中的权重参数;、与分别为模型中的曲线拟合参数。

为了探索混合模式比对复合材料疲劳分层扩展行为的影响,研究人员以Paris准则为基础,提出各种不同形式的疲劳分层扩展准则,详见式(4)~式(6)。采用这些准则能够对不同断裂模式下复合材料的疲劳分层扩展行为进行描述和表征。

(4)

(5)

(6)

式中:、、、、、、、分别为模型中的曲线拟合参数;Δ与Δ分别为I型与II型应变能释放率幅值;与为模型中与材料相关的2个参数;为分层扩展混合模式比;代表层间断裂韧性;为应力比;表示应力比=0时,I型疲劳分层扩展速率dd与的曲线斜率;与()都为模型中与混合模式比相关的一个参数。

最近,Yao等基于应力比和混合模式比对疲劳分层扩展行为的影响分析,提出一个双参数形式的疲劳裂纹扩展控制参数,建立了一个新的复合材料疲劳分层扩展准则,并参考文献[59]提出的全寿命疲劳分层扩展概念,最终建立起一个新的疲劳分层扩展全寿命模型,详见式(7)。采用该模型可以对不同载荷工况下复合材料从门槛值到不稳定裂纹扩展的全过程进行有效的描述与表征,如图8(a)所示。

(7)

式中:Δ代表一个新的疲劳分层扩展控制参数;Δ代表疲劳分层扩展门槛值;与模型中的曲线拟合参数。

1.2.2 纤维桥联对疲劳损伤的影响

复合材料分层扩展过程中会出现显著的纤维桥联现象,纤维桥联作为一种屏蔽机理(Shielding Mechanism)会对复合材料的层间断裂韧性和分层扩展行为产生重要的影响。由于桥联纤维的存在,复合材料的层间断裂韧性随着分层扩展长度的增加将逐渐增大,并在纤维桥联作用达到饱和状态时基本保持恒定。针对静态分层扩展问题,研究人员通常采用分层扩展阻抗曲线(-曲线)和桥联法则()对纤维桥联作用进行描述和表征,进而结合虚拟裂纹闭合技术(Virtual Crack Closure Technique, VCCT)、内聚力模型和扩展有限元方法(X-Finite Element Method, XFEM),对复合材料的分层扩展行为进行数值模拟预测。

纤维桥联在疲劳分层扩展中依然存在,会对复合材料的疲劳分层扩展行为产生重要影响。为此,ASTM D30和ESIS TC4在复合材料疲劳分层扩展试验标准的制定过程中,都曾对纤维桥联作用下复合材料疲劳分层扩展试验测试方法及试验结果分析方法进行了深入的讨论。Yao等将试验测试与理论分析(基于传统Paris准则)相结合,详细讨论了纤维桥联作用下复合材料的疲劳分层扩展规律,该研究发现桥联纤维会对分层扩展行为产生显著的抑制作用,如图8(b)所示。并在后续研究中,通过分析Paris准则中参数和与纤维桥联之间的函数关系,建立了式(8)形式的疲劳分层扩展模型,对纤维桥联作用下复合材料的疲劳分层扩展行为进行准确预测。

(8)

式中:-代表分层扩展长度;代表纤维桥联区域尺寸。

复合材料的疲劳分层扩展是一个能量耗散过程,遵循断裂力学能量平衡基本原理。Pascoe和Alderliesten等在研究中提出:通过对疲劳分层扩展中的能量耗散特性进行分析,有利于进一步深入理解复合材料的疲劳分层扩展规律。文献[75]基于式(9)对复合材料疲劳分层扩展过程中的能量耗散特性进行分析发现,纤维桥联在疲劳分层扩展中的作用机理与静态分层扩展存在差异,疲劳分层扩展中的桥联纤维仅是周期性的存储和释放应变能,对于永久性的能量耗散贡献相对有限,主要的能量耗散依然集中于分层前缘附近。因此,不同纤维桥联强弱下,复合材料疲劳分层扩展对应的能量耗散位于一个窄的带状区域,可以采用一条曲线对疲劳分层扩展中的能量耗散进行描述,如图8(c)所示。在能量耗散分析及损伤机理分析基础之上,文献[68]提出采用作用于分层前缘处的应变能释放率作为Paris准则中的裂纹扩展控制参数,建立了新的疲劳分层扩展准则,见式(10)。以该模型为基础,文献[76]系统分析了不同铺层厚度、不同铺层方式下复合材料的疲劳分层扩展规律,如图8(d)所示。

图8 复合材料结构疲劳分层扩展研究Fig.8 Study on fatigue delamination of composite structures

(9)

(10)

式中:dd代表单个疲劳循环中所耗散的能量;dd代表发生单位面积疲劳分层扩展所耗散的能量。

1.3 复合材料结构检测与寿命预测

随着中国航空飞行器设计技术的快速发展,大尺寸、变曲率、变截面的飞行器结构(如飞机头部、机翼等部位)为复合材料结构加工提出了挑战,同时也导致制造成型过程中结构内部出现缺陷的风险增大。此外,由于服役过程中复杂的载荷作用,复合材料结构内部的微损伤会随之发生演化,进而导致结构整体呈现复杂的性能下降规律,致使复合材料结构的寿命分散性大。因此,可靠、高效的非接触无损检测技术是实现大尺寸结构快速扫查、探明材料缺陷、评估结构性能的重要保障。另一方面,结构承载后的监测与检测评估可以促进设计与制造工艺的优化,进一步提升结构的性能和质量。因此,发展复合材料的高精度损伤检测技术、大尺寸复合材料结构的快速检测技术、以及复合材料结构的服役性能表征及寿命预测技术具有重要的科学意义与工程价值。

1.3.1 复合材料的高精度缺陷检测技术

针对复合材料高精度缺陷检测技术,日本高能粒子加速中心使用纳米同步辐射X射线计算机断层扫描(Nanoscopic Synchrotron Radiation X-Computer Tomography,NSRXCT)在50 nm的高空间分辨率下,对碳纤维增强材料的裂纹发生和扩展进行了检测,该研究利用三维可视化技术展示了裂纹尖端周围的树脂基体变形行为。英国南安普顿大学研究了颗粒增韧对碳纤维增强聚合物材料抗冲击性能的影响,使用微焦X射线计算机断层扫描和同步辐射计算机层析技术,分别以0.7 μm和4.3 μm的分辨率对损伤进行了三维评估,如图9所示。意大利电子技术研究院利用计算机断层扫描技术评估了层状复合材料和三明治结构复合材料的孔隙率水平,并通过CT(Computer Tomography)技术完整的重构出了三维模型,提供了人机互动的三维定量化孔隙率分析方法。吉林大学将太赫兹时域光谱技术应用于碳纤维防火涂层厚度和脱粘缺陷检测,并研究了使用太赫兹时域光谱系统的防火涂层厚度的检测精度和范围,实现了精度达10 μm、有效范围从170 μm~8 mm的碳纤维防护涂层厚度测量,给出了一种高精度和宽量程的碳纤维防火涂层的检测新方法。

图9 复合材料结构的高精度缺陷检测应用案例[78-79]Fig.9 Application cases of high-precision defect detection of composite structures[78-79]

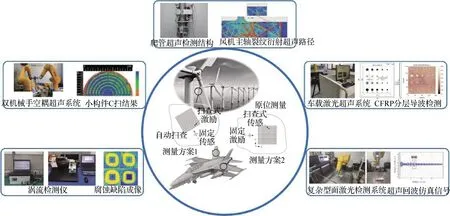

1.3.2 大尺寸复合材料结构的快速检测技术

针对大尺寸、含曲面的复合材料结构快速检测技术,洛克希德·马丁公司的LaserUT系统探头与试件的间隔距离可达1.5~2.5 m,适合复杂形状构件的检测,其系统最快检测速度可达40点/s,这套系统的检测速度主要受激光器重复频率的限制,已有激光器的脉冲速率可达到1 kHz,相当于14 m/h的扫描覆盖率。中航工业北京航空制造工程研究所对多通道超声快速检测技术进行了长期研究,研制的CUS-6000多通道超声检测系统一次最大扫查面积可达7 500×6 000 mm,检测效率是传统单通道超声检测系统的15~20倍,已投入规模化批量生产应用。北京航空航天大学先进无损检测技术实验室完成了大型喷水C扫描系统的研发,基于六自由度机械臂实现了曲面构件的C扫描检测,并与中航复合材料有限责任公司合作,对复合材料曲面构件的超声检测轨迹规划和成像系统进行了研究,成果将应用于国产大型客机C929中大型复合材料曲面构件的自动化检测。北京理工大学提出了针对各向异性异质复杂型面构件内部缺陷超声扫查检测的声束位姿的空间控制方法,研发了多维柔性超声无损检测仪器,实现了大尺度固体火箭发动机复合材料壳体及裙部粘接状态的超声透射无损检测,以及航空发动机叶片和风力发电叶片等结构的全尺寸超声无损检测。南京航空航天大学智能结构研究团队采用重复频率1 kHz的激光器搭建了高扫描频率的激光超声检测系统,揭示了高扫查速率引起的波场混叠规律,并提出了多种损伤成像方法和扫描路径优化方法,实现了对含分层损伤复合材料试件的检测,如图10所示。

图10 大尺寸复合材料结构的快速检测应用案例[85-89]Fig.10 Application cases of high-speed detection of large-scale composite structures[85-89]

1.3.3 复合材料结构的服役性能表征及寿命预测技术

针对复合材料结构的服役性能表征及寿命预测技术,日本国立研究机构“产业技术综合研究所”研究了基体开裂对导波波速变化的影响,并证明了波速的原位测量可以用于评估层合板的裂纹密度。伊朗科学技术大学和不列颠哥伦比亚大学在试验中测得了多组不同裂纹密度下复合材料中的导波数据,发现其传播幅值、速度随载荷周期呈下降趋势。亚利桑那州立大学研究了带缺口复材板疲劳的导波特征表征方法,探究了导波幅值、导波信号与健康信号的相关系数以及相位的变化。广州大学和清华大学提出了采用频率表征玻璃纤维复合材料层合板刚度下降的方法,并基于高斯正态分布的疲劳损伤仿真模型,用获得的频率衰减曲线对神经网络进行训练,实现了剩余疲劳寿命的预测。派图拉斯大学针对多向玻璃纤维复合材料,利用人工神经网络模型预测了不同铺层、应力比和加载模式下的寿命曲线。南京航空航天大学智能结构研究团队将疲劳拉伸试验系统与激光超声检测系统相结合,在不同的疲劳状态下测量获得的对应的Lamb波在玻璃纤维增强复合材料(Glass Fibre Reinforced Polymer, GFRP)层合板中的传播速度,针对分层、基体裂纹和纤维断裂3种主要的损伤形式,提出了一种刚度退化模型,实现了复合材料剩余疲劳寿命的预测,同时考虑到了不确定因素的影响,利用多种人工智能方法,分别建立了剩余寿命的贝叶斯概率推断模型,神经网络模型,深度学习模型等,如图11所示。

图11 基于人工智能的复合材料剩余疲劳寿命的预测[97]Fig.11 Prediction of residual fatigue life of composite structures based on artificial intelligence[97]

1.4 航空复合材料胶接连接结构

胶接技术在航空领域的应用历史悠久,是航空复合材料结构连接技术的首选方式之一。著名的大型商用客机空客A380的机身蒙皮、机翼加强筋、升降舵及后压力舱盖等构件广泛采用了胶接技术来实现结构的轻量化。相对于传统的机械连接(如铆钉与螺栓),复合材料胶接技术有以下4个主要优势:① 避免结构打孔导致的纤维断裂;② 避免孔边应力集中,从而提高了结构的疲劳寿命;③ 减少了铆钉等的使用,实现了减重;④ 工艺相对简单,容易实现复合材料和金属结构的连接。目前,胶接主要应用于航空复合材料主要结构的非主承力部件,而复合材料主承力部件的连接依然采用传统的机械连接方式,其主要原因为胶接结构中的胶层界面通常为整个结构的薄弱环节,容易受到制造缺陷以及服役中环境和载荷等因素的影响而发生失效,需研究其对于准静载荷、疲劳载荷和冲击载荷的断裂力学行为以确保航空胶接复合材料结构的可靠性。复合材料胶接结构损伤失效的分析方法可以分为界面强度分析和界面断裂分析2种,如图12所示,本节主要围绕2方面的研究进展进行概述。

图12 复合材料胶接结构失效分析研究对象示意图Fig.12 Schematics of investigation objectives of failure analysis on adhesive composite structures

1.4.1 复合材料胶接结构的界面强度分析

复合材料胶接结构的界面强度分析需要计算出接头中胶层的应力分布,在该分析方法中,不需要考虑接头处的裂纹和损伤。分析中以预测的最大应力值和试验测得的胶粘剂的失效强度应力值对比作为失效判据。

针对简单的单搭接接头和双搭接接头构型,在过去的几十年已开展了大量的研究。Da Silva等详细地总结和对比分析了不同种用以分析胶接接头中应力-应变的解析方法,绝大多数的解析方法基于线弹性理论,因此较适用于分析脆性胶层的强度问题。而韧性胶层的非线性行为将导致计算方法非常复杂,需要采用数值方法求解;其中二维模型占据了绝大比例,这是界面沿垂直于加载方向的应力值远低于沿加载方向的应力值(图13(a))。因此,解析方法只适用于简单接头形式的初步分析,而有限元方法则更适用于分析复杂接头形式以及接头中的非线性力学行为。

早期的Volkersen模型、Goland-Reissner模型是分析胶接接头强度的简单且相对精细的解析法。研究发现胶接接头的搭接长度是接头强度的主要影响因素,Hart-Smith塑性模型可较为准确地预测基于脆性或中等韧性胶层制造的接头强度,而全局屈服失效准则则可准确预测用高韧性胶层制造的接头强度。

准确分析先进复合材料胶接接头中界面的应力-应变分布需要考虑被粘材料中的沿厚度方向的剪切变形和法向变形。例如Luo和Tong分析了复合材料胶接结构的非线性力学行为,预测结果和有限元计算结果吻合程度高(图13(b))。另外,值得注意的是,复合材料胶接接头的构型设计对于界面的应力分布和接头的失效破坏强度有显著影响,Kupski和de Freitas详细综述了如何设计航空复合材料胶接结构以提高接头强度(图13(c))。但复杂的接头构型的强度分析需依赖有限元方法,He和Ramalho等详细总结了有限元方法在胶接结构强度预测的应用,其中内聚力模型在预测接头强度领域获得了广泛的应用。

图13 复合材料胶接结构强度分析研究Fig.13 Investigations on strength analysis of composite adhesive bonded joints

1.4.2 复合材料胶接结构的断裂力学分析方法

界面断裂力学方法在分析先进复合材料胶接结构的断裂失效问题中有非常广泛的应用。不同于复合材料胶接结构的强度分析方法,界面断裂力学需要考虑裂纹的存在,研究复合材料胶接结构因制造产生的初始缺陷或疲劳载荷下萌生的裂纹等在外载荷作用下扩展的行为。在线弹性断裂力学的范畴内,根据接头不同的受载模式,需要获得胶接接头的不同的断裂韧性:I型、II型和I-II复合型。其中复合型断裂韧度不是一个恒定的值,而会随混合度的变化而变化,需要测量2种断裂模式(即I型与II型)各自的断裂韧性值并进一步得到断裂包络线。最后,通过计算胶接接头的裂纹能量释放率并和断裂韧性对比以判断接头是否失效。因此,计算复合材料胶接接头中的能量释放率成为界面断裂力学的关键点。当前航空结构中普遍采用的胶接结构主要包含复材-复材与复材-金属2大类,但是这2类胶接接头能量释放率的计算方法区别显著,需分别讨论。

由全复合材料组成的对称胶接接头的界面断裂力学发展相对成熟,已经形成了众多的试件设计、数据处理以及能量释放率计算方法的标准,例如ASTM D5528标准采用双悬臂梁(DCB)试件分析和研究复合材料胶接结构的I型断裂力学行为;ASTM D7905标准采用三点加载单边缺口弯曲试验(3ENF)研究胶接结构的II型断裂力学行为;而I-II复合型界面裂纹则常采用混合弯曲试样(MMB)进行研究。即使很多研究胶接结构的试样构型和数据处理方法没有被标准化,但在众多公开发表的文献中也提供了相应的能量释放率计算方法。西北工业大学李玉龙和刘会芳对各类梁状胶接接头在不同载荷模式下的能量释放率的计算方法做了详细的对比和总结。

由复材-金属组成的异质材料胶接结构在航空结构中同样获得了广泛应用,例如空客A380的机身蒙皮为纤维金属层合板(图14(a)),发动机复合材料叶片的前缘和钛合金通过粘接组成双材料胶接结构来提高抗冲击性。异质材料胶接结构界面两边的材料属性、刚度和热膨胀性能的不匹配导致该类结构中的裂纹通常为I-II复合型裂纹,需要进行特殊的结构设计才能在异质胶接结构中获得纯I型或者纯II型的裂纹扩展。因此,计算异质材料胶接接头中I型与II型裂纹的混合度是该类问题的研究重点。

针对异质材料胶接接头结构的计算方法在持续发展,可分为局部法和总体法。在局部法研究方面,Hutchinson和Suo提出了经典的复应力强度因子方法; Davidson等发展了裂纹尖端单元模型; Qiao和Wang发展了半刚性裂纹尖端单元模型和柔性裂纹尖端单元模型(图14(c));Bruno和Greco发展了基于线弹性地基的模型用以计算混合度。而在总体方法方面,以Williams模型为基础,Shahverdi等改进了梁变形的计算方法(图14(d))。另外,Arouche等克服了Williams模型中关于I型断裂分量计算的缺陷,建立了新的方法。

图14 复合材料胶接结构断裂力学分析研究Fig.14 Investigations on fracture mechanics of composite adhesive boned joints

虽然采用各种方法计算出的复材-金属异质材料胶接结构的总能量释放率差异较小,但混合度差异较大,且目前关于各种计算方法的准确性尚未达成共识。尤其是针对含有韧性胶层的复材-金属异质材料胶接接头混合度的计算尚需更深入的研究,且应注意由于2种材料热失配导致的热残余应力对于总断裂能和混合度的影响。

2 航空复合材料结构功能化设计

在满足性能需求的前提下实现结构功能化(如强隐身、高抗冲击等)是当前航空装备的迫切需求,也是装备发展的必然趋势。在复合材料中由于纤维架构可设计、基体材料可调等特性,在结构功能化方面存在得天独厚的优势。然而,实现航空复合材料结构功能化还涉及到多物理场耦合作用、宏微观结构协同变形、内应力演化等多方面的力学问题。本节主要面向航空飞行器复合材料结构在隐身功能与抗爆/抗冲击设计2方面的研究工作进行概述,包含的主要内容如图15所示。

图15 航空复合材料结构功能化设计综述内容概览Fig.15 Content overview for functional design of aerospace composite structures

2.1 飞行器结构化隐身技术

近年来,多种型号战机、运输机及无人机等航空飞行机对隐身性能的提高有了更迫切的需求。当前,飞行器常用隐身技术多为涂层技术与多种形式的外形散射技术。例如,美国B-2隐身轰炸机在蒙皮上大范围铺设了磁性吸波涂层,F-22战斗机也大范围使用了隐身涂层技术,但这种涂层在亚声速飞行时容易开裂、脱落,使整机隐身性能随之下降,同时存在维护成本高、隐身带宽窄等多方面问题,从而严重制约了先进飞行器结构隐身性能的进一步提高。针对隐身涂层技术方面存在的缺陷,结构化隐身技术在近年来开始兴起。该技术始于基于异质材料或复合材料结构设计衍生出来的超材料或超结构的研究。超材料本质上是一种周期性结构,通过对内部结构特征和尺寸的设计,使其对不同形式的波和物理量产生常规材料所不具备的奇特反馈,因此超材料更应该定义为超结构。超结构的结构特征尺寸通常小于作用波动的波长并大于作用波长的1/10,这种相似性会产生奇特的电磁散射和共振效应,结构化隐身原理的可能性来源于这种奇特电磁散射和共振效应。由于这种特殊电磁散射和共振的存在,传统电磁损耗材料通过适当的结构设计能够实现该种材料涂层形式难以实现的宽频强吸波效应,从而为结构化隐身技术带来了广阔的应用前景。

2.1.1 金属复合材料隐身结构

传统金属点阵结构由于对电磁波具有全反射作用,因此不能作为隐身超结构载体,而可以作为外形散射隐身载体。雷达波会在金属点阵结构内部进行多次散射和绕射,如果在金属点阵结构表面涂覆电磁损耗涂层,则可以结合外形散射性能和涂层吸波性能,达到使入射电磁波在内部进行多次反射损耗的效果。Yang等制备出Kagome格栅构型的碳纤维二维点阵芯子,由于碳纤维点阵芯子对雷达波具有类似于金属点阵的全反射作用,因此其散射特性与典型金属结构类似。在保持三点弯峰值荷载1.75 kN的情况下,实现了10~16 GHz的-10 dB带宽,总厚度为20 mm。金属点阵构型和结构设计会对入射雷达波产生不同的反射响应,而且其应力场分布、荷载传递方式、结构承载效率、振动特性均会有所不同。比刚度与比强度高的金属点阵结构形式未必是电磁散射效率和反射次数最多的结构形式,因此最优力学性能金属点阵结构与最优电磁隐身效能超结构的结构形式相配性成为其关键性问题。对保持隐身性能的金属点阵构型进行力学性能设计,是隐身金属点阵结构在航空飞行器结构中得以实际应用的关键力学科学问题。此外,寻找高效能电磁隐身构型与高力学性能承载构型之间的匹配性规律和基本原理是另一个具有领域交叉性质的关键力学科学问题。

2.1.2 非金属复合材料隐身结构

除了金属点阵结构浸渍损耗涂层外,结构化隐身技术的另外一个重要载体为结构化复合材料。复合材料通过与损耗颗粒或损耗纤维进行混合,获得电磁性能可调控的基体,然后对这种损耗基体进行结构化设计,通过模具成型工艺、数控加工等技术制备出具有周期性特征的复合材料结构。基于复合材料本征损耗性能、结构化电磁共振效应等多个尺度多个维度的电磁作用规律协同应用,可以设计出吸波性能更加优异的隐身超结构。

树脂基复合材料周期性结构外表面浸渍高导电碳浆料,虽然有减重、增加比刚度和比强度的效果(图16(a)),是一种比较实用的力学承载部件,具备不错的宽频低反射率性能(图16(b)和(d))。Feng等通过将碳基浆料浸渍在芳纶纤维蜂窝表面,形成一种可承载宽频吸波蜂窝(图16(e))。此碳浆料浸渍芳纶蜂窝在2~18 GHz具有较好的斜入射反射率,正入射时可覆盖7~18 GHz的-10 dB吸波带宽,随着厚度增加至30 mm,碳浆料浸渍芳纶蜂窝可覆盖2~18 GHz,且其压缩荷载可达到35 kN。Wang等探究了蜂窝单胞几种构型对碳浆料浸渍芳纶蜂窝的吸波性能影响,蜂窝构型和尺寸以及蜂窝厚度对宽频吸波性能有显著影响。在保持蜂窝密度在50~100 kg/m的小密度下,实现了2 kN的压缩承载峰值和负泊松比效应,20~30 mm厚度蜂窝基本可以实现2~18 GHz的-10 dB吸波带宽。但其半散射特性可能会被多站雷达探测到,因此可能在较多方向上出现隐身失灵效应。同时,在考虑宽频隐身性能和面板阻抗突变的约束下,简单的点阵构型较难满足低频段(1~2 GHz和MHz频段)和宽频段(18~40 GHz)的兼顾。

为了抵消这种半散射效应对隐身效能的减损,低导电性的介质阻抗型超结构可以消除半散射效应(图16(c)),实现纯净的电磁吸收导致的低总反射率效果。这种介质阻抗型复合材料点阵结构不使用表面涂层浸渍,可以在小厚度的情况下与外部蒙皮进行复合,尽可能减少隐身结构层对空天结构蒙皮厚度的增加,而且不会产生多站雷达侦察下的隐身失灵效应(大入射角或掠入射除外,大部分隐身结构在这种入射情况下都会存在隐身性能折减现象)。Huang等通过羰基铁颗粒、多壁碳纳米管和环氧树脂,使用二次铸模工艺制备出方形格栅点阵超结构,在保持厚度只有3.5 mm的情况下,实现了3.42~19.73 GHz的-10 dB宽频吸波性能,等效强度达到167.35 MPa,首次实现小厚度、承载和宽频隐身一体化设计。另外,研究者使用了拓扑优化设计方法,对多层隐身超结构进行了综合优化,对于典型叠层隐身结构,其厚度缩减为14.6 mm,而-10 dB 隐身带宽拓展为2~22.9 GHz, 实现了结构厚度减薄和吸波频带拓宽的相向设计,在一定程度上提供了一种减后宽带的设计思路。此多层超结构作为一种软芯梁,实现了23.12 MPa的三点弯曲强度和83.4 mm的超大弯曲挠度,并保持了45°入射角以下的斜入射隐身性能,面密度仅为4.19 kg/m。

图16 复合材料结构隐身功能设计研究Fig.16 Study on stealth functional design of composite structures

针对于航空构件方面,韩国科学技术研究院(KAIST)的Choi等系统研究了界面损耗型超结构与飞机机翼前缘和机翼壁板的融合设计问题, 如图17(a)所示。通过复合材料热压罐真空袋一体化成型技术,使界面损耗型超表面与玻璃纤维预浸料、金属机翼外壳等重要机翼结构部件进行增强连接,使含有多个界面的复合材料隐身层合超结构获得了良好的力学性能(图17(b))。在保持力学性能的前提下,铺覆界面损耗型超结构的机翼前沿正入射雷达散射截面(Radar Cross Section, RCS)比完美电导体(金属外表面)机翼的RCS降低20 dBsm,从原来的-5 dBsm 下降到约-25 dBsm,且这种RCS下降性能较好覆盖了8.2~12.4 GHz的X波段,且对VV(水平-水平)极化和HH(垂直-垂直)极化入射波均能实现X波段的RCS下降覆盖。这种复合材料、隐身超结构的一体化设计方法,为大型飞机的翼前缘、异型翼边条梁、机身筒体外蒙皮、S型进气道的力学承载宽频隐身一体化设计提供了有益参考(图17(c))。此外,Choi等也研究了层合超结构力学破坏时产生的界面分层对超结构吸波性能的影响。研究表明,机翼前缘分层会改变界面损耗型超表面之间的间距,从而使波峰向低频移动,但只要超表面不产生根本破坏,隐身性能还是能够保持,只是保护的频段因结构参数产生变化而发生移动,不影响机翼前缘的在移动频段中的吸波性能,这为隐身结构的飞行器表面铺装可靠性和耐久性提供了事实参考。

图17 航空构件中隐身复合材料研究Fig.17 Study on stealth composite in aircraft structures

2.2 航空复合材料结构抗爆/抗冲击设计

复合材料目前被大量地应用在飞机机身结构上,主要构件遍及升降舵、水平尾翼、方向舵、襟翼等。航空飞机在服役过程中可能会受到冲击(甚至是爆炸)载荷的作用,导致复合材料结构产生宏微观多尺度冲击损伤,从而严重影响结构整体的剩余强度、耐久性及稳定性等飞行器服役性能。复合材料结构冲击失效演化机理与基材属性及微结构空间排布特性密切相关。当前国内外学者主要针对复合材料结构冲击失效机理、轻量化/抗冲击一体化设计以及仿生复合材料抗冲击结构等方面开展了研究。

2.2.1 复合材料结构冲击失效机理

复合材料宏微观跨尺度研究是揭示结构冲击损伤机理的关键分析方法,从细观尺度出发能根据组分材料的力学性能,获得宏观尺度下复合材料结构的力学性能,同时也可将宏观载荷响应下的复合材料结构进行分解,获得细观尺度下的材料力学响应。Johnston等提出了一种集成了新的分子界面相模型的高保真多尺度建模框架,用于分析聚合物基复合材料的微观损伤失效机理。Sun等基于代表性体积单元法(Representative Volume Element, RVE)和分子动力学法(Molecular Dynamics, MD)研究了单向碳纤维增强复合材料的微观破坏机理。Yang等基于直接体积平均技术(Finite Volume Direct Averaging Micromechanics, FVDAM)和分子动力学方法建立了一种新的多尺度微观力学模型,如图18(a)所示。Guo等通过实验和多尺度模拟研究了低温热循环对碳纤维增强环氧复合材料化学成分和力学性能的影响(图18(b))。He等建立了用来预测三维编织复合材料温度相关力学行为的多尺度模型,揭示了三维编织复合材料在高温下的失效机理,并基于数据驱动自洽聚类分析(SCA)提出了一个从微观到宏观尺度的并行多尺度框架SCA2,用于预测三维复合材料的非线性行为,如图18(c)与图18(d)所示。Larsson等提出了一个与黏弹性-黏塑性矩阵模型耦合的速率相关的连续损伤模型,讨论了纤维增强单向复合材料在有限变形下的微观力学驱动,准静态到动态的失效响应。

图18 复合材料结构多尺度失效Fig.18 Multi-scale failure of composite structures

复合材料在冲击载荷下易发生脆性失效,纤维的断裂和层间失效会导致承载急剧降低,其抗冲击和能量吸收能力相对较低。为提高抗冲击性能,金属/复合材料夹层结构成为了当前的研究热点,其结合了金属延展性和复合材料的高能量吸收性能,能显著提高结构的能量吸收性能。Wei等研究表明在爆炸载荷下,复合材料夹层结构能显著减轻冲击损伤,且复合材料夹芯结构内部空间较大,具有优秀的可设计性。Wang等利用激波管加载压力的方式探讨了不同芯层密度梯度排布的夹层板的性能,发现密度渐增梯度排布的夹芯板的抗冲击性能最好。Tang等在研究CFRP/泡沫铝夹层板的高速冲击损伤时发现泡沫铝夹芯的损伤形貌与准静态压缩存在类似的特征,改变泡沫夹芯的密度在准静态和低速冲击下对结构整体力学性能的影响非常明显,但是在高速冲击条件在情况发生了变化。Nasirzadeh和Sabet研究了复合材料泡沫夹层结构中夹芯密度变化对其高速冲击性能的影响,发现夹层板的抗冲击性能并不是随着泡沫密度的增加而一直增加,密度为49 kg/m时夹层板具有最高的弹道极限速度和冲击吸能,而密度为70 kg/m时具有最高的能量吸收效率。

2.2.2 轻量化/抗冲击一体化设计

轻量化是航空飞行器结构永恒的设计与优化目标,由于航空飞行器服役过程可能受到爆炸冲击载荷作用,轻量化/抗冲击一体化新型结构成为了航空领域发展的需求。点阵结构作为轻量化结构的代表之一,具有千变万化的微结构与高孔隙率,同时基于材料匹配与结构设计还可具有抗爆炸抗冲击、高效散热隔热、吸收电磁波及声音等优异的特性。

点阵结构能够在大幅降低结构相对密度的同时,实现对结构力学性能的设计和变形机制的控制,是解决冲击防护结构现存峰值载荷过大以及大幅度载荷波动问题新的设计思路。常见的点阵结构有蜂窝状结构、手性结构、杆状立方结构等。金属蜂窝点阵具有优异的比强度、比刚度和吸能特性。手性结构由可旋转的刚性栽点和可弯曲的韧带构成,呈现负Poisson比特征,具有良好的抗压和吸能特性。

Ostos等指出点阵结构的静动态载荷下的压缩应力应变曲线均包含3个阶段。第1个阶段是线弹性阶段,其应力应变曲线呈线性关系,结构主要发生弹性变形,直至在顶点处发生塑形破坏或脆性破坏;第2个阶段是平台阶段,第2个阶段的长短反映出点阵结构吸收能量的能力大小,Maskery等同时也指出结构吸收大部分能量都在第2个阶段;第3个阶段是密实化阶段,材料的强度明显增强,此时的结构已经完全破坏。Wicks和Hutchinson建立了四面体点阵夹芯板在压缩和剪切载荷下的理论模型,并且进行了结构优化设计,与蜂窝夹芯结构相比,相同密度的四面体点阵结构承载能力更强。Wadley等基于水下爆炸实验发现多层点阵结构具有更好的吸能效果,并在芯子中放入聚合物和陶瓷能够显著提高抗冲击性能。Nikna和Akbarzadeh研究表明引入梯度设计能够同时增强点阵结构的刚度和能量吸收性能。Xu等将不同的点阵胞元进行组合设计,通过改变杆径比,进一步实现了对力学性能的调控。Huang等提出了一种由硬相和软相组成的双相点阵结构,并对其力学性能和压缩变形特征进行了研究,如图19所示。

图19 点阵结构压缩力学响应[175]Fig.19 Compression behaviour of lattice structures [175]

2.2.3 仿生复合材料抗冲击结构

随着高推重比、低油耗、高可靠性、长寿命的现代先进航空发动机的发展,其零部件的工作条件变得越来越苛刻。将仿生学的先进思想应用到航空发动机的关键零部件中,可能会是一种有效的解决问题的途径。自然界中的天然贝壳珍珠层和龟背等均具有独特的多相多尺度微结构,具有轻质、高强度、高韧性等特性,是长期自然进化形成的多功能一体化的结果。其兼具强度与韧性,且宏观力学性能由多尺度软硬多相微结构和排列组合特征决定,为复合材料防护结构设计提供了可借鉴参考的思路。

Huang等研究了不同方向动态载荷(应变率约1 000 s)作用下珍珠层的动态响应,发现其动态断裂强度远高于准静态(应变率约10s)断裂强度,且能量耗散机制也有所不同。在准静态载荷作用下,珍珠层断裂机制主要是晶间破坏,即裂纹到达有机质层时发生偏转向有机质层扩展,而在动态载荷下,裂纹则是直接穿透相邻文石晶体继续扩展。动态载荷下的这种裂纹扩展机制能提高能量耗散,从而提高珍珠层的断裂韧性。侯东芳等总结了珍珠层的增韧机制,主要有裂纹偏转、有机物桥联、纤维拔出、小孔聚结等。这些机制在裂纹扩展过程中协同作用,使珍珠层具有了超常韧性。

受生物材料和工程合金沉淀硬化机制的启发,Yin等提出了一种双相力学超材料复合材料,基于准静态压缩实验和模拟研究发现,相界滑移对结构冲击性能有重要影响,增强相的引入可以同时提高结构的强度和断裂韧性。Guo等进一步研究了增强相的结构参数对材料力学性能的影响,通过保证沿加载方向有更多的桁架在增强相分布,可以显著提高点阵结构的比刚度和能量吸收,并通过连接相的结构设计提升双相超材料的力学性能。Xiao等通过双相强化机制设计和制造体心立方(Body-Centered Cubic, BCC)微点阵结构,其水平和纵向方向的抗压比强度、刚度和能量吸收显著高于BCC单相结构,并将其应用于微型飞行器,采用双相BCC微点阵结构超材料的微型飞行器机身重量降低了约65%,飞行时间增加了约40%。此外,Lu等基于椰子果实结构的多尺度观测,设计出椰子果皮启发的仿生夹层结构,对其抗冲击性能进行了仿真分析和机理研究,并对结构进行了优化设计,提高其抗冲击性能。Mirkhalaf等基于有限元仿真与试验方法研究了多种基于柏拉图式形状及其截断体的拓扑互锁陶瓷面板的设计方法,如图20所示。

图20 仿生互锁复合材料结构冲击响应[182]Fig.20 Dynamic response of bio-inspired interlock composite structures[182]

总体而言,航空复合材料结构抗冲击失效机理及相关设计方面的研究已相对成熟,轻量化点阵复合材料结构具有可调控设计的力学性能,在抗爆抗冲击设计方面的空间更大。仿生复合材料结构具有重要的应用潜力,是将来的重要研究方向。

3 航空复合材料结构的先进制造工艺力学

目前, 高性能复合材料构件的先进制造工艺与性能评价是学术与工程领域的研究热点,也是复合材料在航空结构中应用的重要保证。随着复合材料体系的不断更新,其各种制造工艺也在不断发展。由于各种先进制造技术中存在尚未明晰的问题,最终导致复合材料构件产生中不同种类、不同程度、形貌及分布复杂的制造缺陷,从而影响构件的力学性能。以航空复合材料结构的力学性能为落脚点,发展稳定可靠的制造工艺,提出基于结构力学性能的工艺设计方法,是当前研究的热点问题。本节对航空复合材料结构缠绕、原位铺放及热塑性复合材料工艺技术3个方面的研究工作进行了概述,主要涵盖内容如图21所示。

图21 航空复合材料结构的先进制造工艺力学综述内容概览Fig.21 Content overview of advanced manufacturing mechanics of aerospace composite structures

3.1 复合材料结构缠绕成型技术

纤维缠绕成型工艺是在预设纤维张力和特定线型的条件下,将浸胶后的连续纤维织物缠绕到芯模或内衬上,然后在常温或加热条件下固化得到一定形状的构件,如图22所示,具备成型精度高、可设计性强、自动化程度高且生产成本低等优点。近年来,随着复合材料相关技术的发展,纤维缠绕工艺逐渐向多工艺复合化、热塑性缠绕原位成型工艺等方向发展。目前,纤维缠绕成型工艺已广泛应用于航空领域,如飞机发动机包容机匣、发动机短舱、飞机机身、燃料储箱、副油箱、机载高压气瓶、压力容器等部件。为提高航空发动机的比冲,设计出抗冲击性能好且质量轻的发动机包容机匣,纤维增强缠绕成型技术逐渐成为发动机软壁包容机匣的主要成型工艺。由于飞机性能需求的不断提升,飞机大梁成型技术已由传统的湿法缠绕成技术向带缠绕成型技术方向发展,带缠绕成型工艺有效地解决了飞机大梁成型精度低、效率低和制品性能难以提高等问题。复合材料桨叶增强带作为直升机主旋翼系统中的核心承力构件,是决定直升机动力水平的关键因素。目前缠绕成型工艺由于成型效率高、质量稳定、缠绕线型灵活且可设计性强等优势,已成为桨叶增强带理想的成型方式。相比同等规格、同等级金属气瓶,纤维缠绕复合材料航空高压气瓶可减重30%~50%,有效地降低了结构重量、提高了结构效率和可靠性。随着纤维缠绕复合材料构件在航空科技领域应用的迅速增加,其已发展成为结构动力和燃料系统的关键组成部件之一,无论从结构重量还是从几何空间上都占有较大的比例,越来越多地要求其在承受较高载荷的同时保持结构的高效和轻量化。在缠绕工艺可实现的前提下,如何充分发挥结构铺层的力学性能,以设计出最轻质高强的构件,最大程度地减轻成型构件的重量,是目前制约着复合材料纤维缠绕技术发展的瓶颈问题之一。

图22 纤维缠绕原理图[183]Fig.22 Schematic diagram of filament winding process[183]

由于纤维缠绕工艺具有复杂性、不稳定性、非均匀性、各向异性等特点,不同的缠绕工艺参数对结构的力学性能有很大影响。此外,纤维缠绕结构在服役过程中,结构形式、载荷工况的不同,其损伤形成、演化过程也将变得复杂。因此,如何建立工艺参数与结构力学性能之间的关联模型,并基于复合材料多尺度结构特征进行损伤演化规律表征,提出缠绕结构轻量化高承载设计方法是重要的科学问题。图23总结了目前学者们在纤维缠绕工艺优化与力学性能评估方面研究的总体思路。

图23 纤维缠绕结构工艺优化及性能评估流程[190]Fig.23 Process optimization and evaluation of filament winding structures[190]

3.1.1 基于工艺影响的性能优化

国外在这方面的研究工作起步较早, Hong和Shi采用多目标优化算法,通过工艺参数优化,降低了结构的孔隙率和残余应力。Saenz-Castillo等使用超声检测技术研究了不同工艺参数对碳纤维复合材料层间孔隙的分布、含量及位置的影响规律,并建立孔隙、层间剪切和面内剪切等力学性能之间的关系。Deng等采用全局多参数灵敏度分析方法,研究热塑性复合材料缠绕工艺参数对结构孔隙率的影响规律。Clancy等研究了激光辅助预浸带成型碳纤维增强聚醚醚酮(Carbon Fibre Reinforced Polyetheretherketone, CF/PEEK)变刚度层压板所需的工艺参数,分析了缠绕速率和转向半径对结构缺陷和结合强度的影响。

国内学者在缠绕工艺影响研究方面也开展了一些工作。史耀耀等以层间剪切强度为优化目标,建立缠绕温度、缠绕张力和缠绕压力等工艺参数耦合对层间剪切强度的回归模型。杨正伟等采用LS-DYNA研究铺层顺序、纱线带宽等缠绕工艺参数对纤维发挥强度及壳体强度的影响规律。成烨等以层间剪切强度为参数优化目标,根据响应曲面法分析了加热区温度、缠绕速率、纤维张力3个工艺参数对层间剪切强度的影响规律。合肥工业大学祖磊团队摆脱了传统的缠绕线型模式,创造性提出多自由度非测地线缠绕成型模式,根据壳体几何轮廓、载荷工况、表面摩擦系数、筒段-封头过渡区几何特性等精确设计非测地线缠绕轨迹,有效提升复合材料壳体特性系数与质量比,显著降低制造成本和生产周期。

3.1.2 缠绕结构多尺度损伤失效表征

在缠绕结构损伤失效表征方面,国内外学者也开展了大量的研究工作。Ramirez等采用Wound Composite Modeler(WCM)插件,建立了纤维缠绕压力容器有限元模型,通过纤维缠绕层的损伤情况预测爆破压力。Rafiee和Torabi研究了有内衬与无内衬复合材料压力容器的首层失效模式,对比了不同的失效准则,并基于对比结果优异的损伤准则建立了渐进损伤模型,对复合材料压力容器的爆破压力预测。Park等使用逐层模型以及扩展有限元法对压力容器进行了裂纹分析,分析过程中考虑了各层纤维方向的差异使用了最大应力及位移准则来确定纤维的失效。Francescato等分析了最大应力应变理论、Tsai-Wu失效理论和渐进损伤分析方法对壳体爆压的预测精度和计算效率。Weng等将基体裂纹作为复合材料的失效模式,建立了基于能量的疲劳损伤参数和多轴疲劳寿命预测方法,可预测航空结构件任意试验条件下的疲劳损伤参数与疲劳寿命之间的关系。

在国内,贾子璇等采用Hashin失效准则和Tan退化模型,建立了渐进损伤有限元模型,对复合材料气瓶爆破压强进行准确预测。刘万雷等通过渐进损伤分析方法研究了不同冲击能量、冲击部为对壳体剩余强度的影响规律,并通过冲击试验进行了验证。李瑶建立了壳体有限元模型,采用Tsai-Wu失效理论对纤维缠绕壳体进行损伤失效分析,以验证壳体强度设计要求。

3.1.3 缠绕结构多参数优化设计方法

基于工艺影响与损伤机制分析,提出缠绕结构的优化设计方法是提升复合材料结构性能的最终目的。Fu等以壳体封头的几何特点、缠绕工艺条件和Tsai-Wu张量准则为约束,提出了使形状因子最大化的封头优化设计方法。Sebaey和Mahdi通过试验研究了航空用玻璃纤维/环氧树脂复合材料管道的冲击损伤行为,考察了冲击次数、冲击位置和冲击能量对管道耐撞性的影响。

西北工业大学王婕和陆山提出了一种混合算法,对航空发动机复合材料主轴的铺层角度与厚度进行优化设计,实现了主轴质量的减轻。武汉理工大学蔡光胜等针对某强度和临界转速要求设计了直升机传动轴,对碳纤维传动轴薄弱环节胶层进行内聚力有限元仿真,并验证了传动轴需求。李世康等对非圆截面组合体结构风机机舱罩进行了测地线缠绕线型设计,利用Unity3D 软件进行缠绕仿真,验证了设计线型的可行性。合肥工业大学祖磊等将碳纤维缠绕复合材料结构力学设计和缠绕工艺参数设计二者有机结合起来,建立基于多尺度渐进损伤分析的复合材料缠绕结构失效设计与预测方法,创造性提出集“材料-结构-制造-服役”多因素耦合的复合材料缠绕结构多维协同优化设计原理与方法。并基于该方法研制了非测地线缠绕结构多维协同优化设计仿真平台,实现了复合材料壳体优化设计、工艺特性仿真评估及可靠性分析等功能。

3.2 复合材料结构原位铺放成型技术

复合材料原位铺放成型采用激光、红外灯或热风快速致热(图24),使预浸料在铺放时同步熔融固化,是航空复合材料整体化快速成型的新兴技术,可用于制造机翼壁板、机身壁板、翼梁、短舱结构、后方耐压舱壁等变曲率、大尺寸航空结构。该技术通过减少制造工序、降低原料储存条件,可以有效降低复合材料构件制造成本,提高制造效率,是民机和军机轻量化制造的关键技术。

图24 当前纤维自动铺放技术在航空工业中的应用Fig.24 Current applications of AFP technology in aerospace engineering

早期复合材料原位铺放成型技术的研发始于杜邦公司,研究人员采用热风加热熔融聚醚醚酮(PEEK)预浸料,用于缠绕成型筒段结构。2000年以后,法国Coriolis Composites、美国Automated Dynamics以及西班牙M.Torres等公司基于多自由度机器人开发自动铺放原位成型装备,可在复杂曲面和阴模表面进行铺放,并与波音和空客等飞机制造商合作,推进复合材料自动铺放原位固化成型在飞机结构整体化制造领域的应用。此外,英国Victrex公司与法国设备供应商Daher公司合作,采用原位铺放设备制备VICTREX AE 250聚芳醚酮 (Polyetherketoneketone, PAEK)预制体,然后进行非热压罐固结,生产176层厚度为32 mm的热塑性复合材料层合板,可以提高机身壁板等复合材料结构的生产率。欧盟委员会正在推进欧盟“地平线2020”计划,其中Clean Sky项目(2008—2016年)采用复合材料原位成型技术制造飞机壁板,并在Clean Sky 2项目(2017—2021年)进一步验证该技术在全尺寸机身上的应用。此外,空客公司采用更灵活的 Kuka 机械臂原位成型弯曲加强壁板,可用于制造更高曲率的结构,例如机翼前缘、挂架、襟翼或其他可动件。

原位铺放成型技术还可以实现纤维转向,允许在各个方向上调整刚性和强度,制造“变刚性复合材料”,从而使重量最小化。目前,纤维转向技术多用于热固性复合材料成型。空客采用纤维转向技术制造A350-1000空客飞机门框架,飞机减重70 kg。 NASA、Aurora Flight Sciences 和 University of Michigan 合作开展Passive Aeroelastic Tailoring (PAT) 项目,采用纤维转向技术设计、优化及制造了39英尺长大展弦比机翼缩比件的蒙皮,通过纤维转向实现弯曲-扭转耦合,在没有机械传动的情况下控制翼尖形态,提高空气动力学效率。

相比于热压罐成型和热压成型,复合材料自动铺放成型技术工艺复杂,缺陷难以控制,宏观力学性较差,技术成熟度较低,尚不能替代热压罐成型用于制造飞机主承力构件。本章重点分析总结原位成型缺陷对层合板宏观力学性能的影响机制。

3.2.1 结构孔隙对力学性能的影响

孔隙缺陷是复合材料结构主要缺陷之一。航空复合材料结构对孔隙率有严格的要求。原位铺放过程中,如果压辊压力过低,嵌入层间的气泡难以转移和塌缩,容易造成较高的孔隙率。国内外研究表明,与热压罐成型、热压成型等工艺相比,复合材料原位成型容易产生孔隙缺陷,降低层间剪切强度、疲劳层间断裂韧性、弯曲强度、拉伸强度、开孔压缩强度等力学性能(图25)。 如图25(a)所示,层合板层间剪切强度与孔隙率呈负相关。Comer等对使用激光辅助加热原位固结工艺和热压罐工艺处理的CF/PEEK层合板样品进行了对比,相比于热压罐工艺,原位固结层合板孔隙率较高(2.8%),弯曲强度降低32%,层间剪切强度降低30%,开孔压缩强度降低22%。国内东华大学的赵大成和中国商飞复材中心的刘卫平等采用激光辅助加热原位铺放成型方法制备复合材料层合板,发现孔隙率与铺放工艺参数直接相关,孔隙率与加热温度和压辊压力呈负相关,与铺放速度成正相关。

采用热压罐、热压、二次辊压等后处理方法可以显著降低孔隙率,提高层间剪切强度、拉伸强度等力学性能。Chanteli等采用单次辊压、双重辊压、垂直纤维方向辊压、模具侧边辊压以及热压罐对激光加热原位固结 CF/PEEK 层压板进行后处理(图25(b)~图25(e)),发现空隙含量分别减少了17.81%、17.57%、19.00%和31.35%,并显著降低层合板的表面粗糙度。相比于重复辊压处理,热压罐后处理对提高力学性能更加有效,层间剪切强度、开孔压缩强和面内剪切强度分别提高100%、72.6%和35.8%。Hoang等通过仅真空袋(Vacuum Bag Only, VBO)和热压等二次处理方法将层合板孔隙率从6%分别降至0.93%和0.3%,将层间剪切强度提高265%和361%。国内商飞公司的陈吉平等与同济大学合作研究了激光辅助加热原位固化工艺参数对复合材料孔隙率的影响,并通过热压罐进一步处理激光原位固化的层合板,实验结果表明,热压罐二次固化可以显著降低空隙率,提高层合板的层间剪切强度(图25(f))。

图25 自动铺放中关键工艺参数对复合材料结构力学性能的影响研究Fig.25 Research on effects of key process parameters in AFP techniques on mechanical performance of composite structures

3.2.2 铺带间隙和重叠对力学性能的影响

铺带间隙和重叠是自动铺设过程中常见的缺陷,一方面其尺寸大小、密度、位置受到设备铺放精度影响,另一方面模具曲率以及纤维转向铺放都会造成间隙、重叠缺陷。针对航空复合材料结构,国内外大量研究表明,铺带间隙会降低层合板拉伸强度、压缩强度、开孔压缩强度、层间剪切强度、面内剪切强度,但对拉伸模量、压缩模量和剪切模量影响较小。同时,铺带重叠会降低拉伸强度和压缩强度,但对拉伸模量、压缩模量、剪切模量影响较小。目前,针对热塑性复合材料的相关研究较少。Zenker等研究表明,间隙和重叠会降低碳纤维增强聚苯硫醚(Carbon Fibre Reinforced Polyphenylene Sulphide, CF/PPS)层合板的极限拉伸强度和极限压缩强度,但是间隙的影响比重叠大。

3.2.3 结晶度对力学性能的影响

对于热塑性树脂基体复合材料而言,原位固结成型过程中冷却速率较高,导致树脂结晶度低,会影响层合板宏观力学性能。因此,如何控制冷却速率和冷却时间是调控结晶度的关键问题。Comer等研究表明,由于激光辅助加热原位固结的CF/PEEK层合板降温速度较快,导致结晶度较低。无定型树脂具有较高的塑性变形能力。因此。与热压罐工艺处理的层合板相比,原位固结的CF/PEEK层合板具有较高的层间断裂韧性(图26(a)与图26(b)),楔形剥离强度可提高34%,裂纹拓展更加稳定。

图26 不同制造工艺对复合材料界面形貌及力学性能的影响研究Fig.26 Research on effects of different manufacturing techniques on fracture surface and mechanical performance of as-manufactured composites

采用热压罐、热压、回火等后处理方法可以有效增加结晶度,提高层间剪切强度等宏观力学性能(图26(c)与图26(d))。Hoang等采用高温退火、仅真空袋和热压等后处理方法将原位固化的层合板结晶度从3.2%提高到20%,层间剪切强度提高10.89%。Chadwick等研究回火温度对CF/PPS结晶度的影响,实验结果表明,通过将材料暴露在冷结晶温度以上可以产生二次结晶,并且二次结晶与回火温度成正相关,可将树脂拉伸强度提高一倍以上。研究还表明,提高模具温度可以显著增加树脂结晶度,增强层合板层间剪切强度和拉伸强度。

3.2.4 层间熔合强度对力学性能的影响

在复合材料铺放过程中,预浸料带材和基材之间的熔合强度是影响层合板层间力学性能的关键因素,由层间的紧密接触度和熔合度共同决定,不仅受加热温度、压辊压力、铺放速度等铺放参数的影响,还与材料表面粗糙度密切相关。

Stokes-Griffi和Compston研究表明,在高速铺放过程中,加热温度过低会降低复合材料预浸料层间分子链扩散速率,从而降低层合板的层间剪切强度。Khudiakova等采用双悬臂梁(DCB)试验研究铺放参数对预浸料层间熔合强度的影响,发现较高的加热温度可以增加树脂在玻璃化转变温度以上的时间,有利于层间分子链扩散和提高层间断裂韧性。北京化工大学的刘新等研究表明,原位成型过程中的等温结晶过程可以在结晶初期阶段增强层间分子链扩散,提高层合板的层间剪切强度。

3.3 高性能热塑性复合材料结构技术

根据树脂基体的不同,以树脂作为基体的复合材料可大致分为热固性与热塑性2大类。相对于传统的热固性复合材料,热塑性复合材料的研究与应用虽然于20世纪80年代末刚刚起步,但却在近20年来的工业应用中呈现出飞速的发展趋势。这主要是出于2个方面的原因:首先,热固性复合材料由于树脂固化后高度交联的分子结构,虽然材料刚度高但韧性较低,很难抵御疲劳与冲击载荷下的裂纹扩展,且维修困难;而热塑性复合材料树脂黏性较高,因此具备较高的损伤容限与抗冲击性能,可满足航空飞行器长时间服役需求。另外,航空热固性复合材料结构为追求质量可靠,普遍采用热压罐固化工艺,周期长且成本高,无法满足快速增长的航空市场需求。而热塑性复合材料由于其树脂高温熔融可塑的特性,可采用热压、焊接等快速且成本低廉的制造加工技术,从而极大地缩短了制造周期并降低了生产成本。此外,热塑性复合材料还具备可重复加工、结构易于修复、预浸料可在常温环境长期保存(无需冷藏)等特点,因此在航空结构领域具备强大的工业价值与应用潜力。

经过将近40年的发展,欧美等国在热塑性复合材料方面的技术已经具备了坚实的基础,并成功在多种军民飞机型号上进行了应用,如图27(a)所示。在军机方面,美国采用热塑性复合材料制造YF-22歼击机的机翼与发动机管路系统。Westland公司采用APC-2热塑性复合材料与Nomex蜂窝夹层结构制造直升机尾翼。而在民机领域,空客集团使用玻璃纤维增强聚苯硫醚(GF/PPS)复合材料制造A340与A380客机的机翼前缘,并通过阻抗焊接技术进行前缘蒙皮与翼肋之间的装配。荷兰Fokker公司的G650商用飞机采用感应焊接CF/PPS制造方向舵与升降舵等结构。当前,高性能热塑性复合材料被广泛用于制造飞机结构中数量庞大的零部件及连接部件。在此基础上,欧洲各国家政府、高校及研究机构等联合成立了如TAPAS(Thermoplastic Affordable Primary Aircraft Structures)(图27(b))、Clean Sky(图27(c))等系列项目,力图将热塑性复合材料应用于飞机的主承力结构部件上。

图27 高性能热塑性复合材料在飞机结构中的应用与发展计划[246-247]Fig.27 Application of high-performance thermoplastic composites on aircraft structures and related development programs[246-247]

由于热塑性聚合物特有的分子链结构,导致纤维-基体界面特性、成型过程及失效机理等与传统热固性复合材料结构有很大差异。针对这些问题,学者们开展了大量的研究工作。

3.3.1 热塑性复合材料结构力学

热塑性基体具备较高的黏性,从而赋予了热塑性复合材料更优异的界面性能,使得受载过程中,纤维与基体不容易脱粘。同时,热塑性基体在受载过程中可通过一定程度的变形来吸收能量,有效抑制了裂纹的萌生与扩展,从而提升了结构整体的断裂韧性与损伤容限。

Wang等探究了不同应变率(0.001~400 s)下玄武岩纤维增强聚丙烯(BF/PP)的力学性能与失效机理,并基于Halpin-Tsai模型建立了不同纤维含量与不同应变率下BF/PP的拉伸强度预测模型(图28(a))。Kwon等探究了不同树脂含量对连续玻璃纤维增强聚丙烯纤复合材料(GF/PP)力学性能的影响,发现在PP含量较高(>50 wt%)时会出现未成束的玻璃纤维,导致增强纤维和PP长丝无法均匀混合,使得复合材料的力学性能显著下降(图28(b))。Quan等对比探究了PA12与PPS树脂薄膜作为增韧层对单向与编织CF/Epoxy层合板疲劳性能的影响,并发现PPS增韧层可以显著提高2种结构的层间断裂韧性(图28(c))。Zscheyge等对GF/PP进行了系统的速率相关性实验表征并建立了黏弹塑性损伤模型,并提出了一种具有松弛和延迟周期的分步加卸载试验方法,分析了复合材料的非线性变形和损伤行为(图28(d))。Isaac等通过Hopkinson实验结合数字图像相关法(Digital Image Correlation, DIC)和高速成像技术,研究了不同铺层顺序对于3D打印聚乳酸(Polylactic Acid, PLA)试样动态断裂性能的影响,基于失效模式提出了铺层优化方法。

图28 热塑性复合材料结构力学研究Fig.28 Research on structural mechanics of thermoplastic composites

3.3.2 热塑性复合材料工艺力学

基于热塑性聚合物熔融可塑的特性,热塑性复合材料具备“性价比”更高的制造方式,如热压、焊接及3D打印等。然而在温度、压力等多物理场耦合作用下,其工艺过程更加复杂,操作窗口更为严苛,同时也为结构成型后的表征评价提出了更大的挑战。

Akkerman等发展了三步一体式有限元模型对热塑性复合材料热压成型中的结构刚度、残余应力以及固化变形进行了预测研究,并采用机翼前缘的加强筋结构进行了验证(图29(a))。Brauner等分析了在热压过程中由于材料的各向异性导致的热塑性复合材料出现固化变形的原因,并针对具体影响因素提出了相应的工艺优化方法。Péron等则提出了一个预测热塑性复合材料层合板层面残余应力的理论模型,并基于DIC观测了GF/PA6复合材料结构的固化曲线,验证了模型的有效性。

Shi等基于试验方法探究了五缎纹编织玻璃纤维增强聚醚酰亚胺(Glass Fibre Reinforced

Polyetherimide, GF/PEI)中纤维方向对焊接结构力学性能与失效模式的影响(图29(b)),并基于位移探测技术提出了焊接过程中工艺窗口的控制方法。Flanagan等对比研究了基于感应焊接与胶接制造的CF/PEEK帽型加筋壁板的力学性能,发现焊接结构与胶接结构具备相同的刚度与承载能力,但前者具备更低的内部微缺陷与热变形。Villegas等探讨了不同导能结构构型、工艺参数组合以及焊接控制模式等因素对热塑性复合材料超声焊接结构力学性能与失效模式的影响规律,并初步建立了连续性超声波焊接工艺方法。北京理工大学赵天等则面向大型航空结构,提出了多点超声焊接技术,建立了稳定的焊接控制方法,并实现了与机械连接相当的焊接强度。另外,他们还对比了不同焊头对工艺及接头性能的影响(图29(c)),为超声焊接在热塑性复合材料飞行器结构中的应用提供了支撑。

清华大学Fu和Yao基于多尺度方法分析了热塑性复合材料在增材制造工艺过程中的熔融-沉积-冷却以及工艺对3D打印试件力学性能的影响,仿真过程中考虑了树脂的流动与结晶过程,并基于数值模拟技术建立了提升力学性能的3D打印工艺优化方法。Ichihara 等建立了基于有限元的连续损伤力学模型(CDM),以预测基于3D打印制造的热塑性复合材料的力学性能与失效机理,模型较好地预测了打印构件在拉伸载荷下的非线性力学行为。Chacon等则系统研究了打印过程中不同堆叠方式对构件动态力学性能的影响(图29(d))。

图29 热塑性复合材料典型制造工艺相关研究Fig.29 Related research on typical manufacturing techniques of thermoplastic composites

4 展 望

高性能复合材料结构近几十年来在航空工业领域得到了快速的发展,并在很多方面成功代替了传统的金属材料结构,成为了航空飞行器新的主打材料,极大地丰富了当前及未来航空结构的设计及制造体系,支撑了各种先进型号飞行器的研制及发展。高性能复合材料结构在航空装备上的应用与发展涉及到力学、材料、机械、控制等多个学科的问题,存在高度的学科交叉与融合。当前在力学方面所存在的关键问题,主要体现在航空复合材料结构的力学设计与性能预测、复合材料结构功能化设计方法以及复合材料结构制造工艺力学3个方面。

在航空复合材料结构的力学设计与性能预测方面,目前学者们围绕结构轻量化设计、强度评估、疲劳特性、损伤检测及胶接连接结构等方面开展了丰富的工作。然而当前航空复合材料结构设计存在从底层出发的材料力学行为高精度预示技术不足,积木式试验设计方法不系统,预测模型过于理想,检测方法精度与效率较低等诸多问题。为进一步增强复合材料航空结构损伤演化机制的了解,提高航空复合材料结构的可靠性及预测方法的准确性,仍需在以下几个方面开展深入的研究:① 宏微结构跨尺度一体化强度分析理论、小样本数据下试验验证数据的置信评估,以及智能优化驱动的复合材料结构设计;② 基于实际服役载荷/环境条件下的复合材料结构多尺度疲劳损伤演化模型;③ 远距离、非接触、高精度的无损检测方法新原理及装备研制,以及基于大数据驱动的复合材料人工智能检测方法;④ 基于韧性胶层连接的异质结构的本构关系,及胶接接头在准静态以及疲劳载荷下的损伤扩展的三维模型与计算方法。

在航空复合材料结构功能化研究方面,围绕飞行器结构隐身与抗爆/抗冲击多功能设计等工作也已取得了一定的进展,并从逐渐从基于“材料”的思路,上升到基于“结构”的理念。但目前仍存在隐身层结构强度及连接强度低,隐身结构共形设计差,结构脆性导致能量吸收效率低等问题。可以从以下几个方面继续开展深入的研究:① 航空隐身结构的共形设计与针对异型非可展曲面的设计制造一体化技术;② 具备高抗冲击强度及韧性的轻质仿生复合材料结构设计方法。

在航空复合材料结构先进制造工艺力学方面,虽然学者们对于工艺参数对结构性能的影响方面开展了大量的研究工作,但是样件尺寸普遍处于试片级,且多数未考虑到实际服役的载荷工况,同时存在缺陷成型机理不明晰、设计工艺一体化程度低、材料性能结构不匹配等诸多方面问题。因此,为了进一步保障复合材料结构在航空装备中的可靠性,需在以下几个方面开展深入研究:① 多 任务载荷作用下缠绕结构损伤失效规律推演、基于可制造性的缠绕铺层多维协同优化设计,以及考虑缠绕工艺特性的高精度形性协同制造;② 纤维铺放过程的原位表征技术、过程预测模型及多参数协同控制方法;③ 针对大尺寸航空异形热塑性复合材料结构的高效成型技术及多物理场耦合工艺仿真方法。

高性能复合材料由于其微结构特性具备高度材料结构一体化特征,如何基于航空服役实际需求,以结构功能化为牵引,提出可靠的力学设计方法与稳定制造工艺技术,实现结构设计-制造工艺-性能评价一体化,是将高性能复合材料结构的优越性在航空装备中充分发挥的“金钥匙”。然而,就目前的研究而言,这一点尚未能得到很好的实现。因此,如何建立并发展面向航空复合材料结构的结构设计-制造工艺-性能评价一体化技术是亟待解决的重要科学问题。