爆炸冲击载荷下机身壁板的动态响应

2022-08-01冯振宇傅博宇解江段竹煊潘汉源

冯振宇,傅博宇,解江,段竹煊,潘汉源

1. 中国民航大学 安全科学与工程学院,天津 300300 2. 中国民用航空局 民航航空器适航审定技术重点实验室,天津 300300

1933年以来,共发生86起使用简易爆炸装置对飞机进行空中攻击的事件,造成多人死亡。2008年11月28日,美国联邦航空管理局(Federal Aviation Administration, FAA)颁布25-127修正案,新增“最小风险炸弹位置(Least Risk Bomb Location, LRBL)”方面的要求,并发布AC 25.795-6,要求制造商针对最大合格审定客座量大于60座 或起飞总重超过100 000 lb(45 359 kg)的飞机,必须设计一个“最小风险炸弹位置”,用于放置发现的可疑装置,通过结构和系统的综合设计,使得飞机关键结构和系统在爆炸后能够得到最大程度的保护。因此,有必要对爆炸冲击载荷下机身壁板的动态响应及破坏开展相关研究,为民机典型机身结构的爆炸响应研究提供指导。

自1988年洛克比空难以来,国内外开展了大量研究以减少飞机内部爆炸造成的损害,这些研究工作通常集中于保护飞机结构,使其免受难以探测的少量爆炸物爆炸危害。在巡航阶段飞行时,飞机通过增压系统维持客舱气压,客舱与周围大气之间的最大压差保持在51.7~62.0 kPa(7.5~9.0 psi)范围内。研究结果表明,由于瞬态爆炸力和正常客舱增压的共同作用,爆炸装置会对飞机造成更严重的损害。

近年来,加筋板结构在爆炸冲击载荷作用下的变形与破损问题得到了广泛研究,国内外学者在这方面做了大量工作。Jacob、Nurick、Yuen等通过实验与仿真研究了爆炸载荷下不同厚度与长宽比的加筋方板整体变形模态及失效模式,并与平板进行比较。刘敬喜等对于爆炸载荷作用下单向加筋固支方板的整体变形模式进行了理论分析,导出了不同结构加筋板的最大残余变形公式。牟金磊等进行了加筋板水下爆炸实验,结果表明改变爆距和空间分布会改变加筋板的变形模态。Veldman等进行了增压条件下爆炸加载矩形铝板的实验,通过对铝板变形和损伤的比较,得到了在铝板发生变形与损伤的情况下预增压对铝板变形与损伤的影响。

由于数值仿真方法具有研究周期短和投入经费少等优点,因而已经成为研究的重要手段。梅志远、侯海量等利用MSC/Dytran软件,分析了加强筋刚度和载荷强度对加筋板失效模式的影响。张婧、张馨等利用LS-DYNA有限元软件对于水下接触爆炸载荷下几种不同加筋板结构进行数值模拟,得到了较好的仿真效果。

目前国内开展的关于加筋板研究主要集中在舰船领域,航空领域开展较少。并且对于金属平板与加筋板的爆炸冲击响应,国内外对于钢板变形模式与失效行为的研究取得了较大进展,却很少有针对铝合金机身壁板的研究。本文对爆炸冲击载荷下机身壁板的动态响应开展研究,利用LS-DYNA分析了机身壁板在不同增压大小、不同爆炸冲击位置以及不同药量下的动态力学响应特性及变形失效行为,为民机“最小风险炸弹位置”设计与适航验证提供参考。

1 计算方法验证

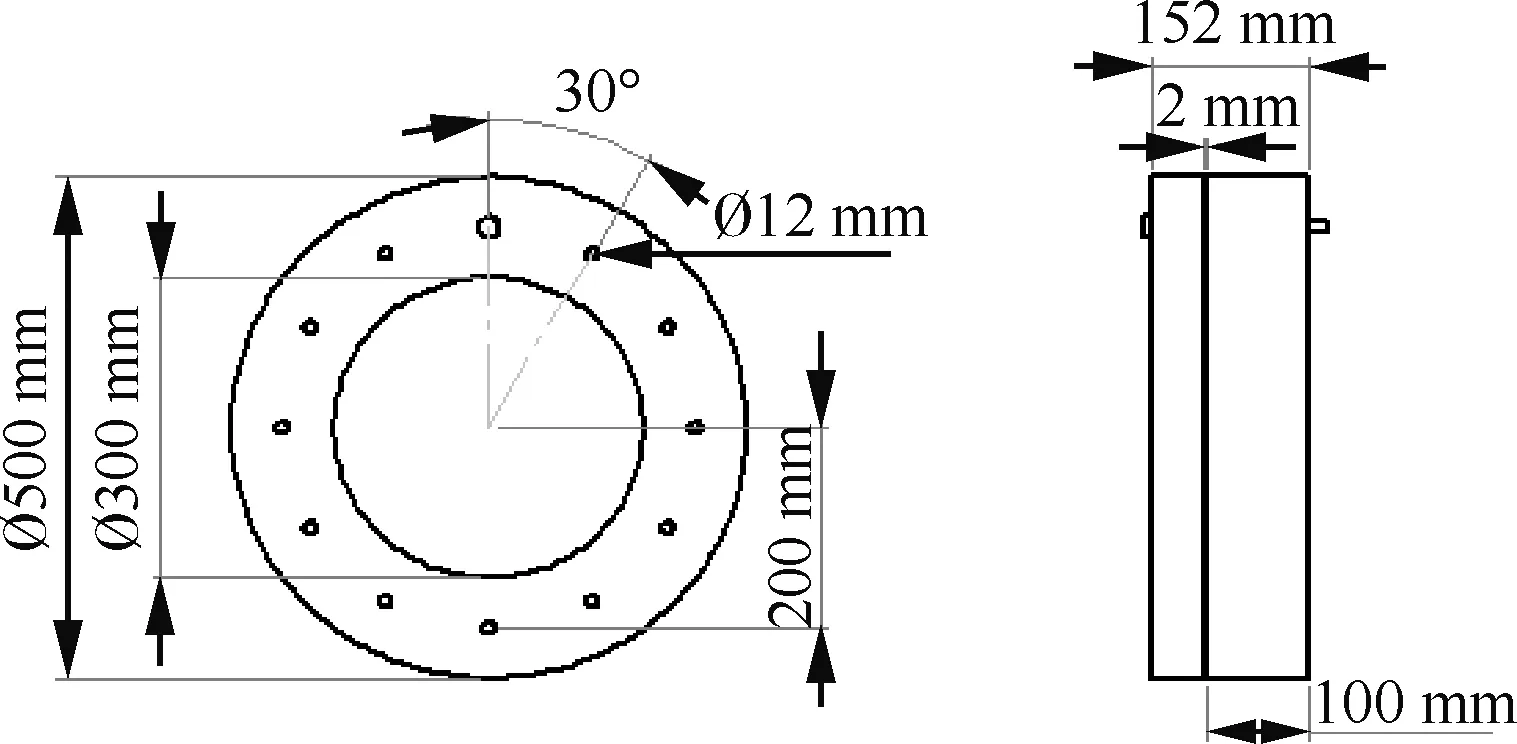

郑金国等采用试验方法研究了爆炸冲击载荷下铝合金平板的损伤,铝板为直径500 mm的2024-T3铝合金,通过法兰盘固定在750 mm高的支架上,试验装置如图1~图2所示。

图1 法兰与铝板装配图Fig.1 Assembly of flange and aluminum plate

图2 试验现场布置Fig.2 Test setup

试验获得了铝合金圆板在爆炸载荷下的动态响应,本文建立了相应于试验的数值计算模型,对该试验进行数值模拟,通过试验结果验证计算方法的合理性。

铝板与法兰盘分别采用壳单元与实体单元建模,空气域与炸药域的建模采用几何投影方法。

TNT用高能炸药材料模型模拟爆轰,需要定义的参数有密度、爆速与C-J爆轰压力等。模拟参数值如表1 所示。

表1 TNT材料参数[21]Table 1 Material properties of TNT[21]

炸药爆轰产物的状态方程采用JWL方程:

(1)

式中:参数、、、、为表征炸药特性的常数;为单位体积爆轰产物的内能;为爆轰产物相对体积,即爆轰产物体积与初始体积的比值。

JWL状态方程参数值如表2所示。

表2 TNT状态方程参数[21]Table 2 Equation of state coefficients of TNT[21]

空气采用空气材料模型,模型所需参数是空气的密度,本文中空气密度取1.29eg/cm。使用该材料模型需另外使用多线性多项式状态方程定义压力:

=++++

(++)

(2)

(3)

式中:为爆轰压力;~为多项式系数。

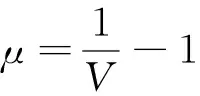

空气状态方程参数值见表3。铝合金平板采用双线性弹塑性材料模型,该材料模型使用两种斜率(弹性和塑性)来表示材料的应力应变关系,由定义的失效应变值控制失效,当结构某一部位的最大塑性应变值超过了材料的失效应变值时,单元删除,判定结构发生破坏,本构模型由式(4)定义:

表3 空气状态方程参数[21]Table 3 Equation of state coefficients of air[21]

(4)

材料参数如表4所示。法兰采用刚性材料模型,不考虑变形与破坏。铝合金平板的有限元模型如图3所示。

图3 铝合金平板有限元模型Fig.3 Finite element model of aluminum alloy plate

表4 平板材料参数[21]Table 4 Material properties of plate[21]

解江等采用LS-DYNA对爆炸冲击载荷下的铝合金平板进行了数值仿真计算,证明空气域网格尺寸与结构网格尺寸比例设为2∶1时可以较为准确地计算在爆炸冲击载荷下的动态响

应,即可满足计算精度,同时也能提高计算效率,因此本文的建模采用此网格密度比例,空气域网格尺寸为5 mm,结构网格尺寸为2.5 mm。

通过试验结果验证计算方法的合理性,平板失效模式的计算及试验结果如图4所示。不同药量与爆距下平板的最大挠度及计算误差如表5所示。

图4 平板失效模式计算及试验结果Fig.4 Computation and test results of plate failure mode

表5 各工况下平板最大挠度计算及试验结果Table 5 Computation and test results under different conditions

各工况下平板的挠度误差均在10%以内,良好的一致性表明计算方法的合理性。

2 机身壁板铆接模型

2.1 铆接方式

文献[23]表明,在爆炸载荷作用下,铆钉位置主导了裂纹损伤扩展的路径。因此,在机身壁板有限元模型的建立时需采用铆钉连接。本文铆钉的建模采用8六面体簇,有限元模型如图5所示。

图5 铆钉有限元模型Fig.5 Finite element model of rivet

用NAS1097KE航空铆钉连接蒙皮与长桁,MS20470AD航空铆钉连接隔框与角片,铆钉间距为21.2 mm,直径为4 mm,铆钉的材料卡片选用连接结构的材料模型,失效准则如下:

(5)

式中:NRR代表最大拉伸强度;NRS代表最大剪切强度;为当前连接件单元受到的拉伸载荷;为单元受到的剪切载荷。

铆钉材料参数如表6所示。

表6 铆钉材料参数[24]Table 6 Material properties of rivet[24]

2.2 机身壁板材料模型

机身壁板使用线弹塑性材料模型进行仿真。线弹塑性材料模型与双线性弹塑性材料模型相似,弹性段由材料的弹性模量确定,但在塑性段能够以曲线形式输入材料的真实应力-应变关系,由定义的失效应变控制失效,更加准确地表征出金属材料的力学性能。

机身壁板材料均为铝合金,其中蒙皮为2060-T8,长桁为2099-T83,隔框与角片为2024-T42,材料参数如表7所示。

表7 机身壁板材料参数Table 7 Material properties of fuselage panel

李恒晖通过对真实应力-应变曲线仿真迭代,拟合获得本构模型系数,再得到材料标定后的仿真与试验的载荷-位移曲线,如图6 所示。

图6 试验与仿真的载荷-位移曲线对比[25]Fig.6 Comparison of test and simulation load-displacement curves[25]

2.3 机身壁板有限元模型

参考典型客机机身结构建立机身壁板。机身壁板为搭接结构,隔框在角片的支撑下搭接在“2”字型长桁上,蒙皮由薄铝材料组成,通过纵向长桁与周向隔框支撑,长桁直接通过铆钉铆接到蒙皮,隔框与蒙皮通过角片连接并铆接到蒙皮,机身壁板有限元模型如图7 所示。

图7 机身壁板有限元模型Fig.7 Finite element model of fuselage panel

机身壁板为1 300 mm×1 000 mm的弧形结构,蒙皮、长桁与隔框均采用壳单元划分网格,空气域与炸药域采用几何投影方法建立实体单元,空气域尺寸为1 020 mm×800 mm×690 mm,炸药半径随着药量的大小而改变,网格总数为712 080。

本文采用任意拉格朗日欧拉(ALE)方法进行计算,在空气与炸药单元中,将各种材料绑定在一个单元里,并对整体有限元模型定义并控制流固耦合,以实现流固耦合作用。

3 计算结果分析

3.1 均匀增压下机身壁板的静态挠度

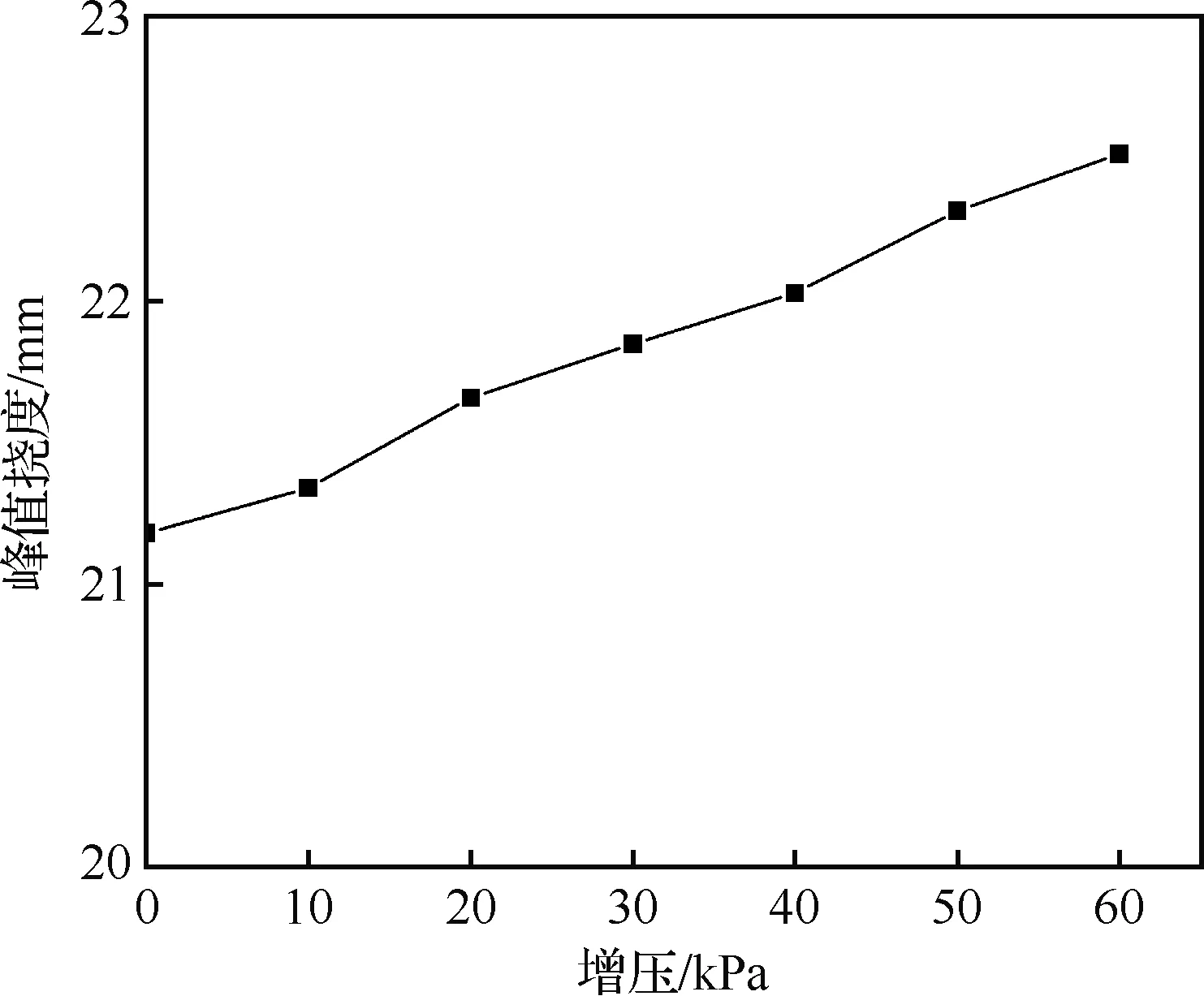

在巡航阶段飞行时,客舱与周围大气之间的最大压差保持在51.7~62.0 kPa。针对不同水平的静态增压,测量机身壁板的挠度得出:在60 kPa 的增压载荷下,机身壁板的峰值挠度为4.28 mm, 约为蒙皮厚度的2.4倍。不同增压大小下机身壁板的峰值挠度呈线性增长,如图8 所示。

图8 机身壁板的最大静态挠度Fig.8 Static deflections of fuselage panel

3.2 增压对爆炸载荷下机身壁板变形模式的影响

为了观测增压对蒙皮未失效时机身壁板变形模式的影响,提取了100 g药量、180 mm爆距下5 000 μs时刻未增压与增压60 kPa时机身壁板的变形图,如图9所示。

机身壁板蒙皮未发生失效时,在最终的变形结果中,机身壁板产生了跟平板类似的变形模态,以整体变形为主。文献[26]对加筋固支矩形钢板进行研究也得到了同样的变形模态。这是因为长桁与隔框的相对刚度较整体结构更小,载荷的传递使长桁与隔框迅速产生变形,其位移最终赶上蒙皮的位移,最后机身壁板呈整体变形。

从图9中可以看出,对机身壁板施加60 kPa的增压载荷时,机身壁板的变形模式与未增压时相同,均为“凹”型,两侧长桁与隔框向外变形。为分析增压大小对机身壁板变形模式的影响,分别对机身壁板施加10~60 kPa的增压载荷,蒙皮峰值挠度的变化如图10 所示。

图9 机身壁板变形图Fig.9 Deformations of fuselage panel

图10 爆炸载荷下蒙皮的峰值挠度Fig.10 Peak deflection of the skin under explosive impact load

从图10中可以看出,机身壁板未发生失效时,随着增压的提高,爆炸冲击载荷下60 kPa的增压使蒙皮的峰值挠度较未增压时提高了1.5 mm,小于仅均匀增压下的挠度增量,提取了峰值挠度时刻无增压与增压60 kPa时蒙皮的挠度云图,如图11所示。

图11 增压与未增压时蒙皮挠度图Fig.11 Displacement of the skin when pressurized and unpressurized

从图11中可以看出,挠度峰值位置位于爆炸冲击点附近的蒙皮与长桁相交区域,这是因为铆接位置的机身结构不仅承受了爆炸冲击波的作用力,同时会受到蒙皮与长桁相交区域的铆接位置抑制结构变形时带来的反作用力,因此铆接位置附近会产生更大挠度。增压的加入未使峰值位置发生变化,表明增压大小对机身壁板爆炸载荷下变形模式的影响较小。

3.3 增压对爆炸载荷下机身壁板失效行为的影响

为了观测增压对蒙皮失效时机身壁板失效行为的影响,提取了200 g药量、180 mm爆距下不同时刻未增压与增压60 kPa时机身壁板的失效历程,如图12所示。

从图12中可以看出,400 μs时,机身壁板均产生了长约530 mm的纵向裂纹损伤,但从1 600 μs时刻开始,增压机身壁板开始产生周向裂纹损伤,2 500 μs时,未增压机身壁板的裂纹损伤不再扩展,增压机身壁板的裂纹损伤进一步扩展至相邻长桁,直至5 000 μs时蒙皮大面积撕开。

图12 机身壁板失效历程Fig.12 Failure histories of fuselage panel

机身壁板蒙皮发生失效时,在爆炸开始后的短时间内,铆钉失效,蒙皮变形并产生沿铆钉线位置纵向扩展的裂纹损伤,之后裂纹损伤垂直扩展,蒙皮开始从原始位置剥离,而长桁仍然“浮动”在它们的原始位置。

综上所述,爆炸冲击载荷下,增压条件使机身壁板的失效行为发生了变化:未增压时,爆炸冲击位置的长桁断裂,并在蒙皮上产生了一条长约1 000 mm, 跨越中部隔框的长裂纹,两侧隔框抑制了裂纹损伤的进一步扩展,因此蒙皮损伤集中出现在中部长桁附近;增压60 kPa时,机身壁板出现了更大区域的裂纹损伤与撕裂,爆炸冲击位置的长桁断裂,两侧角片飞出,爆炸产生的裂纹损伤迅速扩展,直至整块蒙皮沿铆钉位置向外撕开并导致相邻长桁断裂,最终机身蒙皮被炸开了一个1 000 mm×250 mm的矩形区域,并伴随大面积撕裂。

3.4 爆炸冲击位置的影响

为了观测爆炸冲击位置对爆炸载荷下机身壁板动态响应的影响,分别选取了机身壁板的4个特征位置,分别为:长桁与隔框相交位置;两框之间的长桁位置;两长桁与两框之间;两长桁之间的隔框位置,如图13所示。

图13 机身壁板特征位置Fig.13 Feature positions of fuselage panel

分别研究100 g药量、180 mm爆距与200 g药量、180 mm爆距下爆炸冲击载荷作用于4个特征位置时,机身壁板的变形模式及失效行为,提取机身壁板的应变云图,如图14 所示。

通过图14可以看出不同爆炸冲击位置时结构的损伤情况:100 g药量下,冲击、、位置时,蒙皮未出现损伤,冲击位置时,蒙皮上出现了一条长约500 mm的短裂纹,两侧的角片抑制了裂纹损伤扩展,出现损伤的区域集中在长桁附近。200 g药量下,冲击机身壁板不同位置时,蒙皮上出现了“十”字型裂纹损伤,并伴随长桁的撕裂与隔框的变形,冲击位置时,直接受冲击的角片向外飞出,冲击、位置时,两侧角片沿纵向飞出,两侧隔框与结构分离。

图14 机身壁板特征位置的爆炸响应Fig.14 Explosion response of characteristic positions of fuselage panel

机身壁板的损伤情况与文献[14]相似,如图15所示,表明了本研究中铆钉建模方式的合理性,在爆炸载荷作用下,一旦铆钉失效,加强结构便相当于平板结构,因此铆钉连接处可作为蒙皮中裂纹损伤产生的位置,主导了裂纹损伤扩展的初始路径。

图15 文献[14]中的损伤情况Fig.15 Damage in the Ref.[14]

这种故障模式在洛克比空难的事故调查中得到了验证,事故后重建和分析得出结论,爆炸装置在飞机货物区引爆。在机身蒙皮上“粉碎并炸开”了一个0.5 m×0.4 m的矩形区域,围绕这个“破碎区”产生的一系列大面积撕裂最终导致了机身的快速解体。失效模式表明,该区域在超压的作用下,导致铆钉在该区域“爆裂”,而非剪切失效,机身中裂纹损伤的传播路径大部分出现在铆钉线上。

从机身壁板的损伤情况来看,爆炸冲击机身壁板长桁及隔框(、和)位置的开口损伤情况较冲击无长桁及隔框()位置稍弱,但是结构出现裂纹损伤的区域更大,这是因为爆炸冲击位置时,蒙皮四周的加强结构减弱了裂纹损伤的扩展。因此,位置为“最小风险炸弹位置”的设计中更加合理有效的冲击位置,破坏区域可用于释放客舱内爆炸产生的超压与有毒气体,同时,爆炸冲击位置可避免更大面积裂纹损伤的产生。

提取100 g药量下,爆炸冲击不同位置时机身壁板的挠度云图,如图16所示。蒙皮未失效时冲击位置的挠度历程如图17所示。

图16 不同爆炸冲击位置蒙皮挠度图Fig.16 Displacement of skin at different explosion impact positions

图17 冲击位置的挠度历程Fig.17 Displacement history of impact location

根据冲击位置的挠度云图与挠度历程可以看出,冲击位置时的峰值挠度最大,达到31 mm,冲击位置时的峰值挠度最小,为21 mm,冲击位置时,机身壁板发生了与冲击位置时相似的变形模式,蒙皮的峰值挠度小于直接冲击长桁与蒙皮的位置,为26 mm。这是因为机身壁板为搭接结构,位置处的蒙皮由隔框、角片与长桁加强,位置处由隔框与角片加强,位置处由长桁加强,在爆炸冲击载荷下,蒙皮与加强结构充分吸能,增大了冲击波能量在传递过程中的消耗。每多一件加强结构,机身壁板的峰值挠度降低约20%。

3.5 药量对增压条件下机身壁板爆炸响应的影响

分别研究180 mm爆距下,爆炸冲击位置与位置时冲破机身壁板的临界药量,并分析药量对机身壁板动态响应的影响,如图18所示。

图18 不同药量下机身壁板的爆炸响应Fig.18 Explosion response of fuselage panel under different charges

不同药量下机身壁板的动态响应及损伤结果表明:爆炸冲击位置时,100 g药量不能冲破机身壁板,130 g药量可以冲破机身壁板。因此,炸药距离蒙皮为180 mm时,冲破机身壁板位置的临界药量介于100~130 g 之间。同理可得,该爆炸距离下冲破机身壁板位置的临界药量介于60~90 g之间,小于爆炸冲击位置时的临界药量。

提取爆炸冲击位置时的炸药正对蒙皮单元,分析其在不同药量下500 μs时间内的挠度历程,如图19所示。随着药量的增加,冲击波传递到结构的时间变短,表明爆炸冲击波在空气的传播速度,与爆炸物当量有关。同时该单元的最终挠度与挠度历程曲线的斜率逐渐增加,说明更大药量的爆炸冲击波作用于该单元后,该单元获得了更大的速度和动能。

图19 不同药量下冲击位置的挠度历程Fig.19 Displacement history of impact location under different charges

提取该单元在不同药量下500 μs时间内的速度历程,如图20所示。从图中可以看出,随着药量的增加,冲击位置获得了更大的变形速度,但受到材料的应变与应变率强化效应影响,该单元速度时间曲线的斜率增加放缓,并很快发生速度回弹现象,表明爆炸冲击波在传播与过程中会因发生分散与衰减现象而消耗能量。

图20 不同药量下冲击位置的速度历程Fig.20 Velocity history of impact location under different charges

4 结 论

本文采用了线弹塑性材料模型、8六面体簇的铆钉建模方式,建立了炸药与机身壁板相互作用的有限元仿真计算模型,为典型客机机身结构的爆炸响应研究提供了一种经济有效的方法。通过对不同增压、爆炸冲击位置与药量下机身壁板变形模式及失效行为的对比,得到了以下结论:

1) 加强结构与蒙皮的铆钉连接处是机身壁板中裂纹损伤产生的位置,主导了裂纹损伤扩展的初始路径。

2) 爆炸冲击载荷下,机身壁板蒙皮未发生失效时,60 kPa的增压未使峰值挠度位置发生变化,仅使峰值挠度提高了1.5 mm;机身壁板蒙皮发生失效时,增压使爆炸加载机身壁板的失效行为发生变化,加剧了蒙皮的破孔与撕裂。

3) 爆炸冲击载荷下,搭接区域的加强结构增大了冲击波能量在传递过程中的消耗,每多一件加强结构,机身壁板的峰值挠度降低约20%。

4) 爆炸冲击机身壁板无长桁及隔框位置的开口损伤较大,但是蒙皮产生的裂纹损伤较冲击长桁及隔框、和位置小了50%。因此在“最小风险炸弹位置”的设计工作中,可利用该破坏模式控制机身壁板的破坏规模,定向释放客舱内爆炸产生的超压与有毒气体。

5) 爆炸物直接冲击蒙皮时,冲破机身壁板的临界药量小于冲击长桁与隔框相交位置,随着药量增加,冲击波传递到结构的时间变短,冲击位置获得了更大的变形速度和动能。