自动化集装箱码头双箱作业研究与实践

2022-08-01耿卫宁付鹏成管廷敬

李 波,耿卫宁,付鹏成,管廷敬

(青岛新前湾集装箱码头有限责任公司,山东 青岛 266500)

1 行业背景

自动化集装箱码头在降低劳动强度、节能减排、安全可靠等方面具有显著优势,是集装箱码头未来建设发展的方向。自动化码头从作业工艺到整体流转都已经成熟,凭借系统、设备的能力的不断提升,生产作业环节中各节点及节点间的稳定性、连续性日益提高,软硬件间的响应及处理时间不断压缩,体现在整体效率方面不断提升。同时进一步节省人力,降低了成本。自动化码头已经达到了一个崭新的高度。

目前,碳达峰、碳中和列入国家八大重点任务之一,伴随着能源管理体系的推广深入,地域之间的发展竞争,绿色可持续是未来港口发展的必然趋势。内部挖潜,提质增效,是能否设计出符合自身特点的集装箱自动化装卸工艺是决定码头服务质量的关键,通过仿真研究、技术革新,为自身带来更多的效率提升和成本的节约,并将工艺提升算法改进将会一直伴随的码头运营。

与此同时,船公司、码头等相关行业间联系逐渐加深,区块链将逐步渗透其中,大大降低因信息不畅、数据壁垒带来的不确定性。获取外部电子数据、可视化数据的硬件支撑已经初具规模,5G信息传输、云存储、计算能力大幅提升。数字化、信息化革新,使效率提升,成本控制更加科学合理,双箱作业为码头未来发展提供新的思路。

2 双箱作业简介

自动化轨道式龙门起重机(以下简称ASC)上增设了可以抓放20ft集装箱的吊具,实现了双20ft集装箱在堆场和AGV上的自动抓放,在海侧装卸船任务繁忙的情况下,可以明显提升作业效率。

3 双箱作业问题及配置方案(以青岛新前湾自动化码头为例)

青岛新前湾自动化码头堆场是由1期单箱ASC连锁块堆场及优化改良后的2期双箱ASC箱角梁堆场组成,因码头分期建设,码头整体工艺布局有所差异。从实际应用效果而言,双箱功能的使用有助于码头整体作业提升,合理的规划使用,可以有效提高效率、降低成本。

与此同时,双箱作业对码头整体使用提出了更高的要求,存在很多的问题及难点。结合青岛自动化码头实际使用,将相关问题及解决方案分别进行阐述如下(以20ft空箱为例)。

3.1 堆场配置

3.1.1 问题汇总。相较于水平布局的码头,垂直布局因内部纵横道路较少,整体单位面积上的堆场容量占有一定的优势。双箱作业的集装箱因堆码条件、位置等要求,较单箱堆码更加复杂,需要算法、算力支持,同时满足效率及堆场利用率的需求。设计、使用不合理,会导致的码头利用率低、翻倒增加的情况,影响堆场使用效能,反而不利于对码头整体

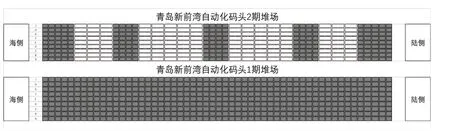

作业效率及成本。3.1.2 解决方案。与1 期全场20ft设置不同,自动化2期从节约成本、提高效能出发,采用箱角梁20/40ft按比例配置设计。图1黑色区域为20ft/40ft 通用贝位,白色区域为40ft专用贝位。

图1 码头堆场箱位布置图

各场区视为独立的调配集合,同色属性的区间视为各自调配的主体模块。根据码头整体作业状态,进行调整。根据预设规则,以阈值为分界点,各模块可作为独立整体或者部分融入计算,提升整体的使用效及更高的灵活性。

将堆场内的箱位进行配置,将场区间的箱位进行划分,通过对集装箱流向、状态设置,并在设计中增加相应的元素参数,提供逻辑计算的基础。

3.2 规则建立

3.2.1 问题汇总。合理使用堆场资源是保证码头作业效率的基础,青岛自动化码头因1期与2期建设差异,其作业能力(效率)的不同,维持作业的平衡性具有较高的难度,对堆场使用提出新要求。

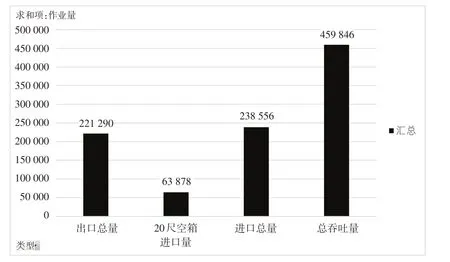

集装箱在场区间分布的基础对分布的初始阈值及相关参数的配置复杂,系统计算如只是简单是根据集装箱自身的作业范围及排列的顺序,不利于生产组织。例:集装箱分布阈值假设为2,根据上述规则,最终的计算结果分布的不均衡,如图2所示。

图2 简单模式集装箱分布示意图

3.2.2 解决方案。以箱属性的字段为基础,将各字段组合生成独立且唯一属性组,通过对属性组的整理。再以加权的形式与船舶为单位的集装箱分布数量结合,通过使用经计算的合理范围区间,将集装箱在区间内进行分布,达到满足堆码质量、均衡合理分布的要求,如图3所示。

图3 加权模式集装箱分布示意图

3.3 堆场冲突

3.3.1 问题汇总。堆场建设差异,使设备作业方式及能力存在差异,对岸边、水平运输及堆场作业产生关联影响。整体效率的差异,加剧堆场内部冲突。

3.3.2 解决方案。根据吞吐作业结构,结合各种类集装箱的占比、周转时间,调整其在不同区间的空间占比,通过增设系统参数,并对不同作业种类的集装箱进行权重调整,以效率、成本为基础,平衡码头内部的整体作业。

3.4 卸船作业

3.4.1 问题汇总。港口装卸作业对集装箱箱门有一定的要求。双箱从海侧进入2期堆场时箱门的状态组合种类多样,存箱门朝向与堆码要求不一致的现象。产生的堆码矛盾,无法有效率用堆场。如图4所示:A/B和B/A堆码的堆码矛盾。

图4 箱门朝向对堆码的影响

3.4.2 解决方案。采用AGV调头或者模糊箱门等方式,保证集装箱放置在正确的位置,满足集装箱堆码的要求。降低翻倒率、提高利用率(图中箱可堆码至相同列)。

3.5 堆码规则

3.5.1 问题汇总。双箱水平高度一致,在堆场内的作业需要相邻贝位高度条件相同,集装箱在船上位置的具有一定的灵活性,同属性集装堆场作业时,存在双箱和单箱共存的状态。在堆码时,存在堆码奇数和偶数问题,与未来卸船量以及到的场区的数量有关,因随机性高,增大双箱作业难度。

3.5.2 解决方案。为保证有效利用双箱作业资源,对双箱作业区间添加独立的参数,相同属性的单箱放入同属性双箱位置时,进行罚分,保证双箱作业拥有足够空间资源,减少作业干扰(集装箱分布因各种未知情况的影响,随机性高,仍有很多问题需要解决,目前设定以罚分的形式体现)。

3.6 其他相关配置

3.6.1 根据码头作业的不平衡性,对于不同吞吐量下的作业进行多阈值设定,对不同吞吐区间的KPI指标进行单独设定,满足不同阶段的效率、成本、翻倒、周转等要求。

3.6.2 参数设定以提高效率为基础,减少双箱交互搬移次数,提高海侧的船效率。

3.6.3 双箱提箱(按优先级),需按照实际ASC的能力进行配置,双箱发箱优点:显著提高陆侧作业效率,降低作业成本,缩短外集卡在港作业时间。

3.6.4 双箱提箱是ASC实现双箱发箱的基础上进行的策略调整,最大限度的满足堆场内双箱ASC配对的需求,设定如下:

(1)当场区内相同提单无双箱匹配时,选取相同箱属箱进行配对,能双尽双,提高双箱发箱率。

(2)建立双箱配箱机制,将原本一车双背的两次发单作业,通过系统配置将场区内独立箱,配置成双箱后进行提箱作业。

(3)通过系统设定,配置优先进行提双箱模式,避免或减少后续随机性带来的拆双问题。

(4)添加奖/罚分设置,保证双/单箱位置计算合理,满足分布、效率及利用率要求。

针对以上的问题及方案,结合研发效率的实际情况,由易到难进行。李隋凯等不同的算法进行了比较,目的是将部分关键的维度加入到需求及方案中,尽可能的避免后续因没有相关思路导致双箱无法延展的问题。

未来码头作业是多维度、多指标分析计算的结果,平衡性、饱和度、效率、距离、繁忙程度都是要考量。所有因素都有内在联系(相对的优先级)。针对处于不同作业状态节点,进行选择,从效率成本方面,倾向双箱全部进行双箱作业,同时考虑平衡及作业冲突。

4 双箱作业现状

4.1 不确定因素

4.1.1 ASC 陆侧提箱模式。集装箱码头作业具有很大的随机性和不确定性,通过对ASC堆码方面的长期观察,陆侧ASC发箱会面临很多不确定因素,影响堆场内的取箱作业,另外,单箱进入堆场的拼双作业,由于设备受外界条件影响,以及自身拿箱要求,实际操作性预计会较低。

4.1.2 陆侧提箱作业。目前,单箱作业比较成熟,但双箱与外点拖车的交互仍有很多难点需要解决(双箱作业工况需求,如图5所示)。短期内陆侧提箱无法实现,陆侧ASC本身对外服务及节能方面的作用无法发挥,将造成较大的能力浪费。

图5 双箱吊具作业工况需求

4.2 系统因素

青岛新前湾自动化码头布局是1期的单箱模式,2期双箱模式融合的一种复杂的作业状态,系统平衡性的实现难度大。单设备及堆场的布局、效率、功能、效能等仍存在一定的差异。对于船舶作业而言,可认为是单-单,单-双,双-双的组合模式,1/2期是两种的作业的融合,需要从设备能力、堆场数据、作业结构、能源数据等方面进行数据汇总,通过模拟计算,寻找平衡点满足生产需要。

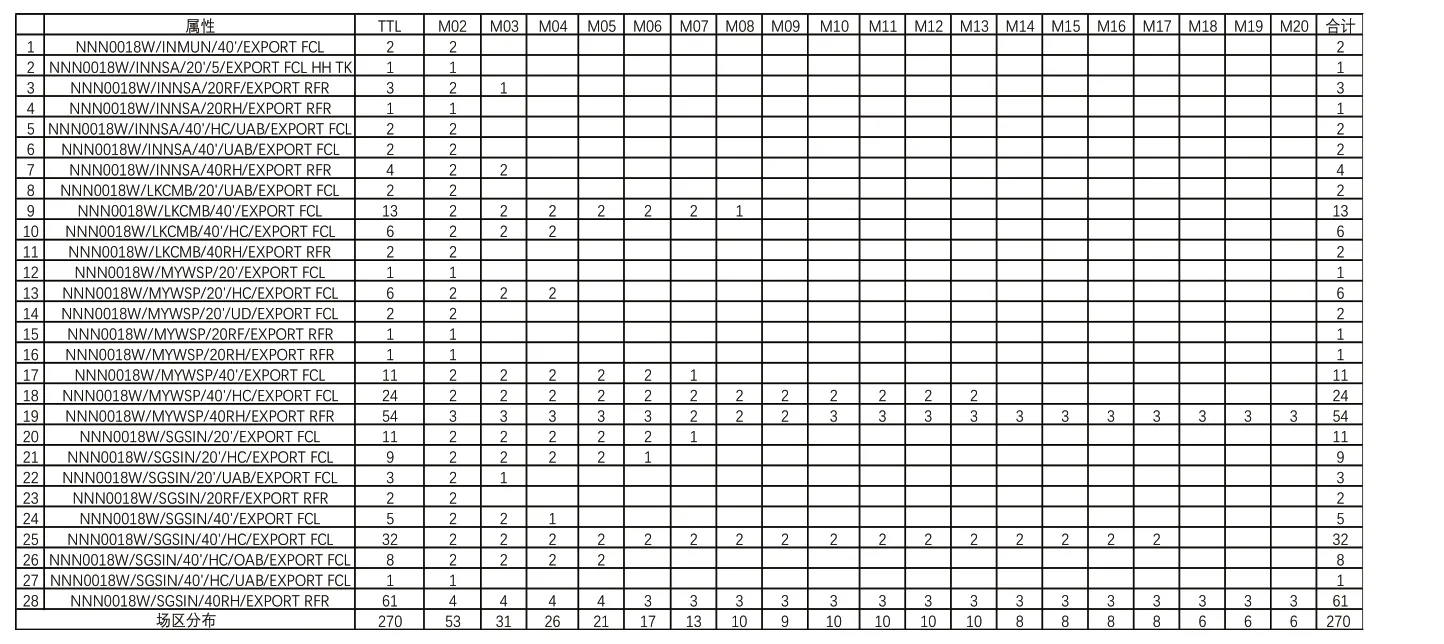

4.3 数据统计分析

根据随机生成的模拟数据,吞吐量45.98万自然箱,进口作业量23.85万自然箱,其中20尺空箱6.38万自然箱,总量占比13.89%,进口占比26.77%,对数据进行分析计算,如图6所示。

图6 模拟吞吐数据

当双箱结构占比90%以上时,双箱作业5.75万自然箱,AGV使用量2.87万车次,按1/2期平分卸船量计算。

(1)效率方面:将有1.43万车次的双箱卸入2期堆场,设备周转次数较1期减少1倍,单2期堆场作业,提高码头整体作业效率3.13%。

(2)经济方面:节省堆场作业时间771.32小时,提高码头吞吐上限3.13%,每年仅用电成本节约近7万元。

5 结语

从效率方面,本方案对海侧ASC 的作业效率提高、AGV 的周转时间压缩等方面,提供了有利的支持。从成本及保养方面,在设备耗损及维修保养,节能降耗方面具有优势。从长远发展来看,有利于码头效率、成本需要,满足吞吐量增长的需要,对集装箱码头未来发展有利。未来仍需通过设备技术、系统应用创新的手段,解决堆场利用率低、陆侧提箱等难题。