薄层复合材料冲击损伤行为研究进展

2022-08-01曹勇张超

曹勇,张超

1. 太原理工大学 机械与运载工程学院 应用力学研究所,太原 030024 . 材料强度与结构冲击山西省重点实验室,太原 030024 3. 西北工业大学 航空学院,西安 710072 4. 西北工业大学 民航学院,太仓 215400 5. 陕西省冲击动力学及工程应用重点实验室,西安 710072

连续纤维增强树脂基复合材料作为一类结构复合材料,具有比强度、比刚度高等优异性能,在航空、航天、汽车、造船、体育等领域应用广泛。在航空工业中,复合材料的应用可使结构减重高达30%,大、中型民用客机已实现了其在尾翼级主承力部件的批量应用,并在B787、A350和A400M等型号中将其应用到机翼盒段等主承力结构中。尽管复合材料的应用持续增加,但其易分层和易产生微裂纹的缺点限制了应用范围,给结构设计带来了额外的挑战。为提高纤维增强复合材料的应用潜力,研究人员们在不改变材料体系的情况下,努力探索改善力学性能的新工艺和新方法。

21世纪初兴起的纤维束展宽减薄工艺(Spread-Tow Thin-Ply Technology,如图1(a)所示)就属于工艺上的一大突破。纤维展宽减薄工艺一般是针对大丝束纤维束的,通过展宽工艺使丝束厚度从传统的0.125~0.250 mm降至0.02~0.10 mm (丝束宽度一般会增加到7 mm以上),进而大幅提升厚度方向的铺层数量,提高复合材料可设计性和各方向的受力均衡性;同时,采用纤维束展宽减薄工艺还可降低复合材料成形过程中出现纤维屈曲及铺层角度错位的可能性(如图1(b)所示,进一步改善复合材料结构的性能)。由于其显著的优点,此类扁平丝束的增强体复合材料在诸多新型轻质结构中得到了应用,如火星探测用直升机旋翼、轻型飞机的机翼等。

图1 纤维束展宽示意及相应机织物对比[3]Fig.1 Schematic of fiber bundle spread-tow and corresponding woven fabric[3]

复合材料结构在服役过程中不可避免地会受到各类冲击载荷作用,包括工具坠落、维护工具设备碰撞等低速冲击载荷以及离散源撞击飞行器、装甲防护等高速冲击场景。然而,复合材料的各向异性特征和层间性能差异性导致其易发生分层损伤,进而降低结构的承载能力。考虑到低速冲击中损伤的目视不可见特性及其较高的发生概率,基于低速冲击后的剩余压缩强度进行结构寿命设计已成为复合材料结构设计的关键内容之一,即传统理解的复合材料结构损伤容限设计。

薄层复合材料虽能进一步提升复合材料的设计空间,但其冲击损伤特性尚不明确。丝束减薄对复合材料冲击损伤行为的影响体现在3个方面:① 扁平丝束的抗弯能力小于圆形丝束,会使局部更易发生变形;② 薄层复合材料中的就位效应有利于增强复合材料抵抗分层的能力,但可能会导致更显著的应力集中效应;③ 层间界面数量增加使复合材料存在分层数量上的风险,但也相当于各层增加了更多的柔性约束,使复合材料层合板在整体厚度方向更易变形协调。具体的失效行为特征、丝束厚度的影响阈值及其内在的机制有待开展系统的理论、试验和仿真分析研究。

针对薄层复合材料的力学性能特性,国内外研究团队已开展了一定的研究,包括英国布里斯托大学、空客(Airbus)资助的葡萄牙波尔图大学、美国戴顿大学和瑞典查尔姆斯理工大学联合研究团队、清华大学、北京航空航天大学、中南大学、东华大学及国防科技大学等。研究人员指出了薄层复合材料具有减缓基体开裂、抗自由边分层、就位效应及特殊的延展性等力学特性,相关文献总结和讨论可参考Galos和Arteiro等撰写的综述论文。

针对薄层复合材料的冲击损伤行为已有一定的文献报道。然而与准静态拉压力学性能相比,薄层复合材料的冲击损伤行为更为复杂,导致丝束减薄对抗冲击性能的影响规律不明确。因此本文针对薄层复合材料冲击损伤行为的研究进展进行综述,梳理现有文献对薄层复合材料冲击失效模式、损伤分布规律等行为的认识,总结薄层复合材料抗冲击设计中应考虑的关键问题,为深入理解薄层复合材料损伤机制和确定可靠的结构安全设计准则提供参考。

1 薄层复合材料的分类

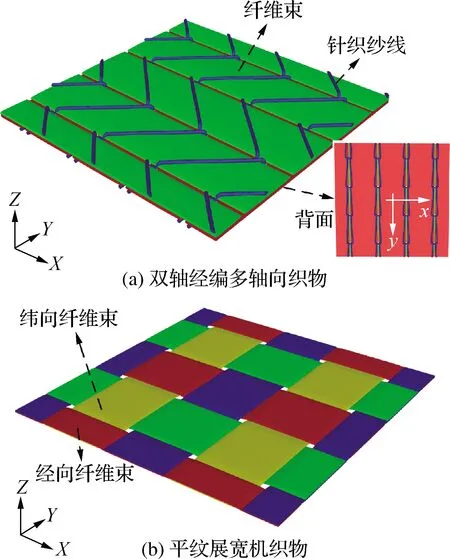

展宽减薄丝束采用不同的工艺可制成薄层单向带复合材料(UD-Tap Composites)、薄层经编多轴向复合材料(Thin-Ply Non-Crimp Fabric Composite,NCF Composites)和展宽机织复合材料(Spread-Tow Woven Composites),统称为薄层复合材料。后两者属于纺织物复合材料类别,其织物特征如图2所示。采用纺织物增强体可降低复合材料的铺放成本,改善厚度方向性能。

图2 典型薄层纺织物结构Fig.2 Fabric structure of typical thin layer textile

薄层单向带复合材料与传统单向带复合材料形式类似,只是单层厚度显著降低。减薄的丝束可根据工程需求铺设为多向复合材料层合板。由于在厚度方向可铺设层数更多,进而可充分地发挥复合材料的可设计性。经编多轴向(NCF)织物也称为非/无屈曲织物,其本质上为一种针织物,其将多个单一方向的纤维束沿厚度方向针织在一起,使用时直接整体铺放。NCF织物根据制造工艺可分为间隔型和连续型,薄层NCF复合材料因其展宽结构主要为连续型NCF复合材料。由于NCF纺织工艺对增强体力学性能的影响较小且使用成本低,欧洲FALCOM项目(Failure, Performance and Processing Prediction for Enhanced Design with Non-Crimp Composite)、未来复合材料研究中心的核心项目“Design Simulation Tools and Process Improvements for NCF Preforming”等研发计划在NCF复合材料力学特征、预制件的设计模拟和工艺改进等方面开展了系统的研究工作。NCF的纺织工艺避免了纤维束缠绕引起的波动,因此NCF复合材料与单向带复合材料具有相近的力学性能特征,本文将二者归为一类进行讨论。

机织物增强体工艺成熟、织物结构简单,是目前工艺成本较低的纺织物。通过对机织物的丝束进行展宽减薄形成展宽机织复合材料(如图2(b)所示)可减少机织纤维束的波动和富树脂区,有利于成型过程中纤维束的浸润,提高纤维体积含量。因减薄后的丝束宽度显著增加,限制了其在复杂纺织物形式上的应用,因此当前市面上的薄层纺织物增强体主要为NCF织物和机织物这两类材料。

单层厚度减薄是薄层复合材料最主要的特征,其对复合材料力学性能的影响是目前研究的焦点之一。借鉴复合材料尺寸效应的概念,单层厚度变化对力学性能的影响可称为层厚效应(Ply thickness Effect或Ply Thickness Scaling Effect)。

2 薄层复合材料冲击损伤行为的试验表征

美国戴顿大学研究院和日本福井工业技术中心的Sihn等于2006年率先系统地开展了薄层复合材料冲击损伤行为的试验研究。随着薄层复合材料制备工艺的突破和工业化生产,自2016年起相关研究工作迅速增长。表1总结了薄层复合材料低速冲击损伤行为试验研究进展及其主要研究结论。准静态压痕(QSI)作为一种典型的损伤阻抗测试方法也列入表1中,以更全面地讨论分析薄层复合材料的抗冲击性能。为表征单层厚度对复合材料抗冲击性能及失效模式的影响,研究人员通常会选择两种以上不同层厚的试样进行对比研究,对照组采用相同的环氧树脂基体、成型工艺和整体厚度,或使用多种树脂进行验证;单层厚度不同会导致相同整体厚度的试样具有不同的铺层数量,因此在铺层设计方面,一般通过确保相同的代表性铺层、使用循环铺放的方式制得试样,如以[45/0/-45/90]的顺序进行循环铺设。基于此,可保证试验变量的唯一性,排除铺层和基体类型对失效模式的影响。

从表1的试验研究中可看出无论是低速冲击还是高速冲击,薄层复合材料结构都表现出了不同于传统复合材料的力学行为特征。

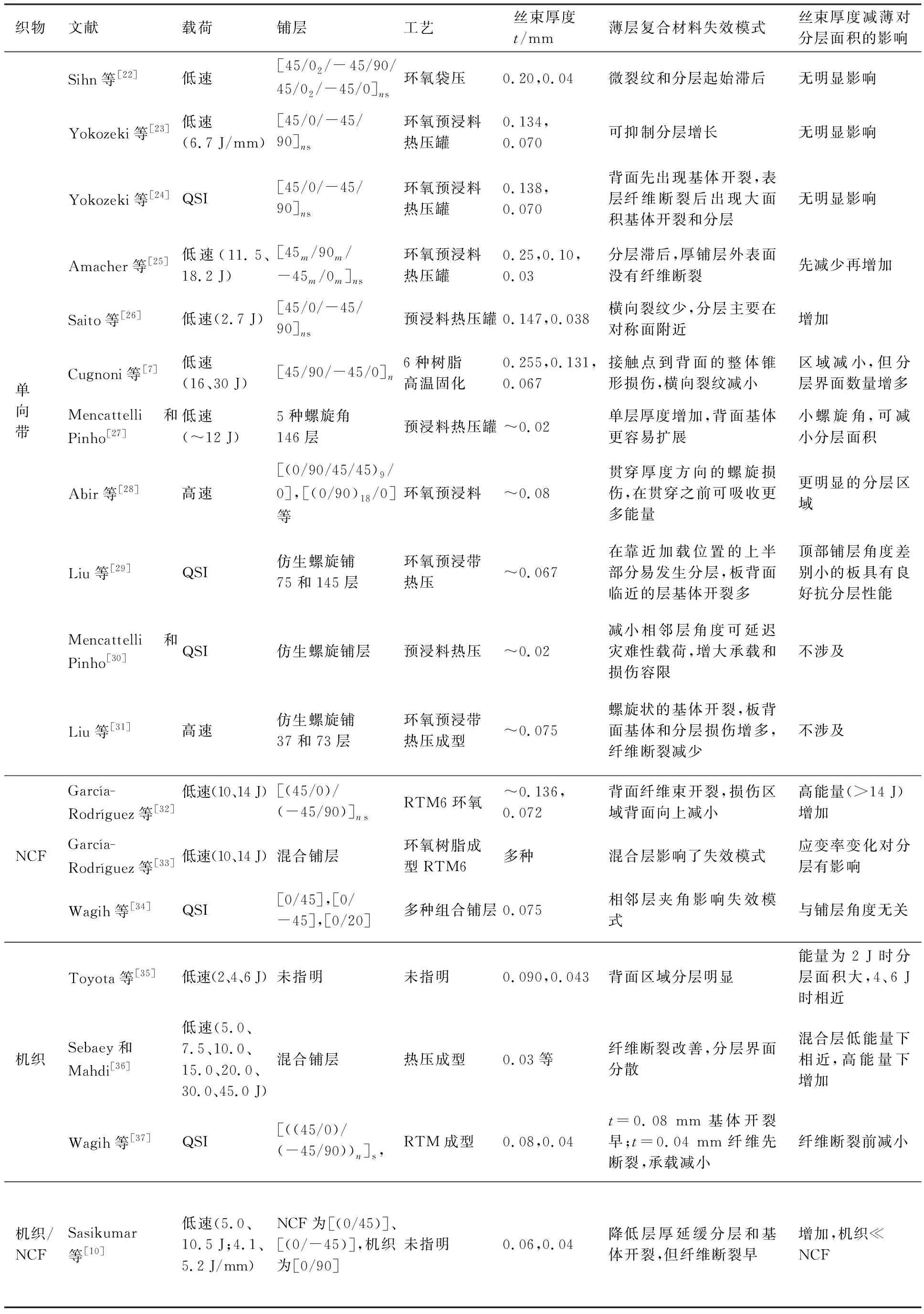

表1 薄层复合材料冲击损伤行为试验研究汇总[7,10,22-37]Table 1 Summary of experimental study on impact damage behavior of thin-ply composites[7,10,22-37]

2.1 低速冲击失效特征

薄层复合材料低速冲击损伤行为的研究主要包含两个方面:① 冲击损伤行为中的层厚效应;② 基于薄丝束的仿生螺旋复合材料损伤特征。近3年研究人员开展了特殊的仿生铺层单向带复合材料、NCF和机织复合材料冲击损伤行为方面的研究工作。

对于薄层单向带复合材料冲击损伤行为,降低单层厚度会出现基体微裂纹和分层滞后的现象。Sihn等针对标准层厚(0.125~0.250 mm)和薄层复合材料研究了低速冲击力学特征,在未使用特殊树脂和层间增韧情况下,薄层复合材料表现出了微裂纹和分层起始滞后的现象,但两类复合材料冲击后分层面积的差别不明显,这可能与试验采用的冲击能量有关。Yokozeki等在低速冲击试验中也观察到薄层复合材料和标准层厚复合材料分层面积近似的现象,但形貌有所不同,并推测薄层复合材料具有抑制分层增长的作用;然而试验并没有严格表征铺层厚度对复合材料冲击损伤阻抗的影响,只选择一种冲击能量不足以作为对照,且只对最终失效面积进行了对比分析,不能有效反映失效行为的差异性。随后,Yokozeki等从厚度方向的加载试验中观察到了薄层单向带复合材料和标准层复合材料明显不同的损伤累积过程,后者低速冲击损伤过程是按“基体开裂-分层-纤维断裂”的顺序出现的,而前者的背面先出现目视可见的基体开裂,接着表层纤维断裂后才出现大面积基体开裂和分层。为观测损伤顺序,Yokozeki等采用了系列化的加载位移,并检测了损伤断面,这也是试验表征薄层复合材料损伤机制的可借鉴方案。Amacher等在标准层厚、薄层和超薄层复合材料的低速冲击试验中观察到标准层厚复合材料表现出以分层为主导的失效模式,在外表面没有可见的纤维断裂和基体开裂;薄层复合材料是分层、纤维断裂混合的失效模式,且分层面积最小;超薄层复合材料为明显的跨层断裂;试验中加载能量偏大,没有构成系列化能量试验矩阵,只能反映单层厚度对大能量冲击损伤行为的影响。Saito等针对标准层厚和超薄层材料开展了小能量载荷下的低速冲击试验,发现超薄层复合材料具有更少的横向裂纹,尽管分层面积增加了,但分层只集中于对称层附近。Cugnoni等对比了多种基体和纤维类别的薄层复合材料单层厚度效应特征,指出减小层厚,横向裂纹减少,分层区域也减小,但出现了更多的分层界面。Cugnoni等的研究工作实际上排除了纤维和基体类型对试验结论的影响,即薄层复合材料冲击损伤的单层厚度效应类似于复合材料的“自由边效应”,只受几何因素的影响,是纤维增强叠层类复合材料的一种内在特性。García-Rodríguez等系统研究了薄层和标准铺层复合材料在准静态、10 J和14 J 3种面外载荷下的层厚效应特征,典型形貌结果如图3所示;在相同的准静态载荷下(如图3中I所示),薄层复合材料背面表层附近出现了明显分层、基体开裂和纤维断裂,已达到目视勉强可见的程度,而标准层厚复合材料的表层无明显损伤,且在内部出现了多处基体开裂和分层;在10 J的冲击载荷下(如图3中II所示),薄层复合材料背面表层损伤更为显著,发生了基体开裂和纤维断裂;在14 J的冲击载荷下(如图3中III所示),两类板都出现了明显的背面损伤,薄层复合材料沿厚度方向的损伤相比传统复合材料更多,但传统复合材料面内分层扩展面积更广。

图3 低速冲击试样损伤特征μCT截面[32]Fig.3 μCT cross-sections of low speed impacted specimens[32]

García-Rodríguez等的研究表明降低层厚具有一定的减缓基体开裂作用,可抑制分层的起始和扩展过程,但纤维会过早断裂。进一步,García-Rodríguez等研究了混杂铺层薄层复合材料的低速冲击损伤行为,发现在3种低冲击速度下材料的冲击损伤行为均与加载速率有一定相关性,但该研究只在低速冲击试验中观测到了应变率敏感性,其具体的应变率敏感性范围还应进一步测定。此外,薄层复合材料可设计性高的优势让仿生铺层复合材料的制备成为可能,如仿生螺旋铺层复合材料层合板(Bio-Inspired Helicoidal Laminates),其设计灵感来自于螳螂虾的螯。螳螂虾的鳌中最内一层为高度有序旋转的甲壳素纤维分散在矿物质中,在击打猎物过程中有一定吸能作用。Mencattelli和Pinho采用单层厚度为0.02 mm的单向带设计了仿生螺旋复合材料(如图4(a)所示)并研究了其低速冲击损伤行为,通过角度的渐进变化减少了相邻层的铺设角的差值Δ,进而可减少复合材料的分层、改善复合材料的冲击承载能力。图4(b)为仿生螺旋铺层复合材料在低速冲击载荷下的典型失效特征,可看出在载荷下降后并未出现灾难性的失效模式,且损伤主要发生在板的背面。Mencattelli和Pinho还发现减小Δ可延缓发生灾难性载荷的时刻。Liu等探讨了多种铺层设计仿生螺旋复合材料的QSI力学特征,并发现减小加载面复合材料铺层的Δ和增大背面的Δ可提高加载的峰值载荷。仿生螺旋铺层复合材料尽管拥有一定力学性能方面的优势,但因需铺设较多的层,对制造工艺要求较高,这就需要考虑制造缺陷的影响,且在复杂曲面结构的适用性方面还需探讨。

图4 仿生螺旋铺层复合材料截面及冲击失效特征[30]Fig.4 Crosssection of bionic helicoidal laminated composites and impact failure characteristic[30]

从以上关于薄层单向带复合材料的试验研究可知,对于薄层复合材料的低速冲击损伤行为,铺层减薄改变了传统理解的损伤演变过程,薄层复合材料出现了一种类似柔性约束的复合材料板损伤特征:损伤倾向于发生于板的表层背面,并向内部扩展。薄层复合材料出现这种柔性板损伤特征的原因可能与界面增多有关,相当于厚度方向增加了更多的柔性约束,使厚度方向变形更为协调,内部应力集中程度低。同时,降低层厚对抑制内部的分层有益,最终使表层的目视勉强可见冲击损伤(BVID)更容易出现,这样相比传统按损伤容限设计复合材料结构,新出现的失效行为使按冲击损伤阻抗设计成为可能。然而过多地降低层厚也会对承载带来负面影响,如文献[25-26]观察到超薄层复合材料中的跨层断裂和分层总面积增加现象,具体丝束厚度的影响阈值及其背后的机制需一系列试验与分析方面的研究工作进一步确定。

相比于薄层单向带类复合材料,薄层机织复合材料的几何构型更为复杂、冲击失效行为的影响因素更多。Toyota等研究了展宽机织复合材料的低速冲击试验和损伤特性,发现采用展宽丝束可改善冲击阻抗,试件背面分层更为明显,且低能量下展宽机织复合材料的分层区域面积会大于传统机织复合材料。Sebaey和Mahdi开展了多个冲击能量下展宽机织复合材料的低速冲击试验研究,发现展宽机织复合材料中分层更分散,使用混合铺层后纤维断裂现象有所改善,其研究过程中采用系列化的能量场,这是试验表征展宽机织复合材料损伤特征的必要加载条件,但还应进一步表征损伤特征,观测各试验件断面的损伤情况,确定损伤的起始过程。Wagih等通过准静态压痕试验发现丝束厚度为0.08 mm的薄层复合材料基体开裂早于超薄丝束展宽机织复合材料,但纤维束断裂载荷提高。Sasikumar等测试了薄丝束和超薄丝束展宽机织和NCF复合材料,指出降低层厚可延缓分层和基体开裂,但纤维断裂早,分层的面积会增加,特别是NCF复合材料的分层面积增加明显。展宽机织复合材料比薄层NCF复合材料表现出了更好的冲击阻抗,这与机织材料典型的纤维束纱线交织特征有关,采用展宽丝束会减少纤维束的波动频率,降低了机织工艺对力学性能的不利影响。

由以上关于展宽机织复合材料的研究可知:低层厚机织复合材料的纤维束会出现过早断裂的现象,这可能是由于展宽机织复合材料的纤维束波动在局部变化梯度大,导致的应力集中更为严重。此外,关于丝束减薄对展宽机织复合材料冲击阻抗的提升作用,现有文献并未充分讨论各类损伤的特征、出现的顺序、相互之间的关系及对分层损伤的影响规律,仍有待进一步的研究。同时,现有文献中展宽机织复合材料的铺层设计比较单一,未考虑斜交铺层。基于传统复合材料的低速冲击研究成果可知,在铺层设计中引入斜交铺层有助于提升复合材料的损伤容限,未来有必要针对含斜交铺层的展宽机织复合材料开展研究,以得到多种铺层情况下的损伤特征。

2.2 高速冲击失效特征

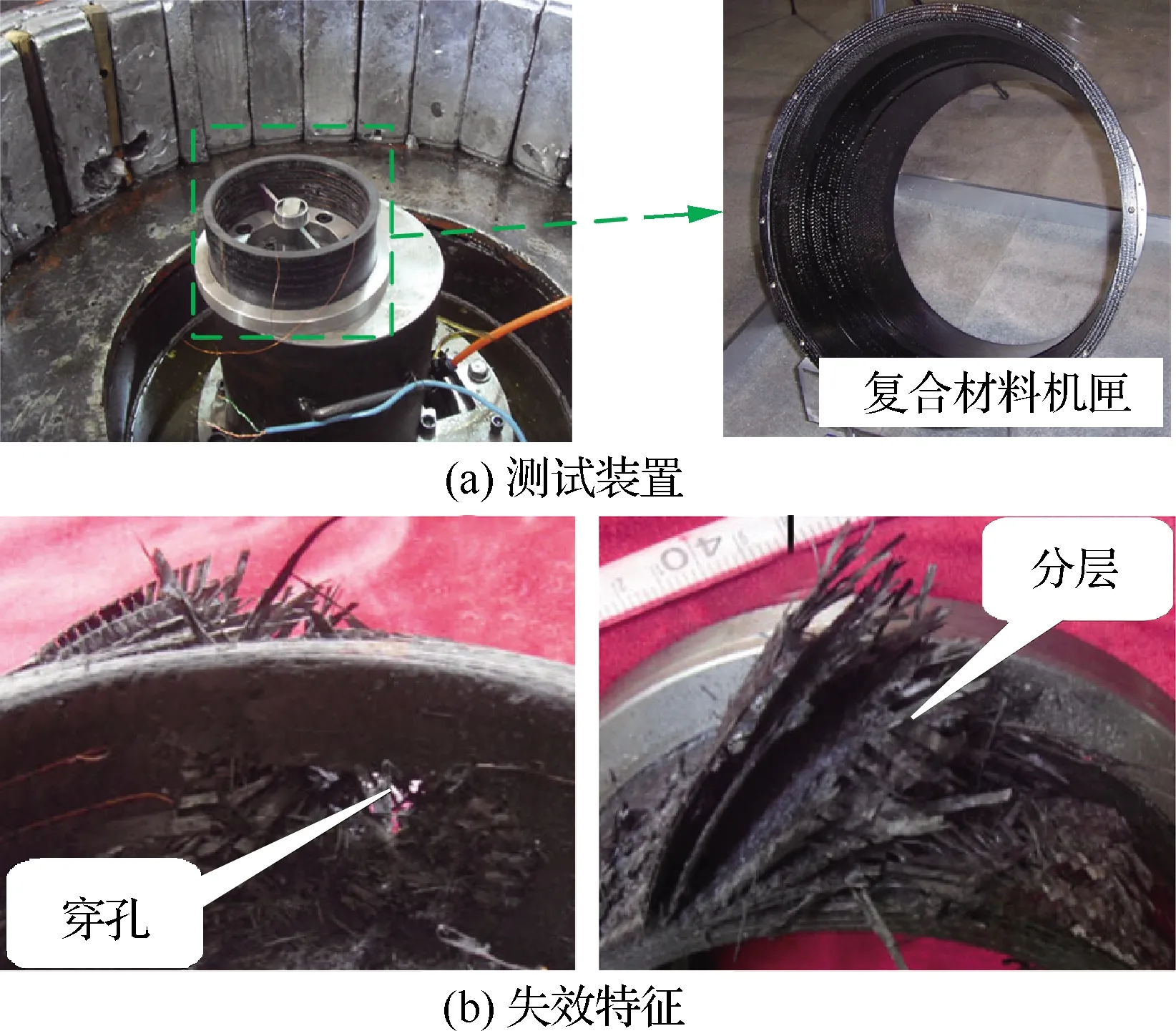

考虑到高速冲击载荷的复杂性及目前工程中主要按低速冲击损伤容限准则设计复合材料结构,现有文献中对薄层复合材料高速冲击损伤行为的研究工作相对较少。自然界中的螳螂虾在捕猎时前螯在水下的加速度与5.58 mm口径子弹相当,对应仿生复合材料也应具备抗高速冲击潜力。工程中复合材料在高速载荷下也出现了大量的应用场景,如航空发动机复合材料机匣包容问题(如图5所示)、多层防护结构的防弹背板和美国国家航空航天局(NASA)在火星探索中使用的无人直升机旋翼。这些应用场景和结构都十分适合薄层复合材料——在有限的厚度内可以铺更多的层。基于这种生物界和工程界中存在的高速冲击场景,研究薄层复合材料在高速冲击下的吸能过程和损伤行为也显得较有意义。

图5 航空发动机复合材料机匣高速冲击旋转包容试验[41]Fig.5 High speed impact rotating containment test for aeroengine composite casing[41]

现有文献中Abir等开展了仿生螺旋薄层单向带复合材料的高速冲击损伤行为研究,发现高速冲击载荷下仿生螺旋复合材料的损伤也呈现出一种典型的沿厚度方向螺旋上升的演变规律,并在远场出现了分层现象,而准静态铺层和正交铺层复合材料的损伤较为集中。Liu等指出螺旋铺层复合材料的抗冲击性能对铺层结构更为敏感。因此采用薄层设计的复合材料,无论是在局部破坏还是整体结构响应方面都有利于复合材料结构抗高速冲击性能的提升。这可能是因为薄层复合材料的多界面效应,即冲击载荷下多层界面对应力波的多次反射和透射作用使拉伸波在层间分层中被吸收,有助于更多地消耗弹体动能。除仿生螺旋铺层外,也可将厚铺层与薄铺层结合起来设计为梯度铺层,或将多种材质结合起来设计为混杂铺层,以进一步探索采用展宽减薄丝束提高复合材料抗高速冲击性能的方法。

总而言之,薄层复合材料在先进轻质结构中具有广阔的应用前景,通过对薄层复合材料高速冲击损伤行为的研究可总结出适用于极端环境下薄层复合材料结构的安全设计准则与方法,为薄层复合材料的应用场景扩展提供基础。

2.3 层间断裂韧性

复合材料结构冲击后的分层损伤面积是衡量复合材料冲击损伤阻抗的直接指标,复合材料层间断裂韧性则是分析层间裂纹起始和扩展的主要性能参数。对于薄层单向带类复合材料,Sihn和Yokozeki等认为丝束减薄对冲击后的分层损伤面积没有显著影响,而Amacher和Saito等试验发现当层厚减小至0.04 mm时冲击分层损伤面积会增加。Cugnoni等认为层厚减薄至0.1 mm时才会明显地抑制复合材料分层。对于展宽机织复合材料的层间性能,低速冲击的测试结果和QSI的测试结果存在差别:Wagih等的QSI结果显示在纤维断裂前,薄层复合材料的分层面积小于标准层厚复合材料;Sasikumar等在试验中观察到薄层复合材料分层面积高于标准层厚复合材料的现象,早期Toyota等在低能量冲击载荷下也观测到类似的情况。这些现有文献对薄层复合材料冲击分层中的层厚效应没有一致的认识,且研究均只观察了冲击分层的现象,并未从细节上观测出层间裂纹的起始与演化规律。因此揭示试验中不同分层现象的机制,了解丝束厚度对薄层复合材料层间和层内断裂韧性的影响十分必要。

通常,复合材料基体韧性、铺层方向和纺织方式都会影响复合材料层间断裂性能,相比传统复合材料,丝束厚度减薄又构成了影响层间断裂性能的一个因素。因材料的断裂韧性本身就是一个与板材厚度有关的参数,当叠层材料局部厚度变化时,材料的断裂韧性必然存在差别。这方面研究也引起了国内外学者的关注,Furtado等指出复合材料层厚变化对层内断裂韧性具有影响,只是对其中的机制存有异议。一种观点认为层厚变化使纤维拔出失效的难易程度发生改变,从而改变了断裂韧性;另外一种观点认为层厚变化改变了纤维-基体开裂等非关键失效的竞争关系,导致层内断裂的差异性。Furtado等倾向于第2种观点,即层厚变化引起非关键破坏模式(Subcritical Damage)的变化,缺口处裂纹重新分布进而影响层内断裂韧性。对于可表征分层行为的层间断裂韧性,研究人员针对单向带复合材料开展了层厚变化的影响因素研究。Frossard等选取3种单层厚度分别为0.030、0.075、0.150 mm的单向带复合材料,探讨了层厚对复合材料层间I型断裂韧性的影响,其数值和试验结果表明层间裂纹的起始受单层厚度的影响不明显,但单层厚度越薄,断裂应变能释放率越低,且纤维桥接的现象也越少。事实上,文献[46]未得出厚铺层复合材料的稳定临界能量释放率,这与I型开裂中存在大量的纤维桥接现象有关,其制备的厚铺层复合材料中出现了大量的纤维和树脂聚集区,导致裂纹扩展不稳定。Frossard等又针对薄层复合材料的层间和层内纤维桥接开展了研究,并指出薄层复合材料层间断裂纤维桥接密度低的现象。薄层复合材料采用的为展宽减薄纤维束,有利于基体和纤维的均匀分布,为层间裂纹扩展形成了连续界面路径,减少了穿越分层平面的纤维桥接现象。国防科技大学江大志团队针对单向带复合材料设计了单层厚度分别为0.020、0.055、0.125、0.200 mm 的4种试件,开展了短梁剪切试验,发现单向带复合材料的层厚越薄,层间剪切强度越高。此外机织结构本身也会对材料的层间断裂韧性造成影响,机织纤维束的交织变化可能导致其复合材料层间裂纹扩展的不协调。美国缅因大学、上海交通大学、突尼斯斯法克斯大学、新加坡国立大学和东华大学的研究人员已针对机织复合材料的层间断裂韧性开展了一系列测试和分析工作,指出机织复合材料的层间断裂韧性测试结果比单向带复合材料分散性更大,但对于展宽机织复合材料层间断裂韧性方面的研究在已公开文献中鲜见报道。

现有文献在低速冲击试验中就已观察到加载速率对复合材料分层的影响。国外You和Yum、Sun和Han及中国的李玉龙团队针对单向带复合材料层间动态断裂行为的研究表明加载速率超过某个阈值后,随加载速率增加,界面层间断裂韧性也会增加。Smiley和Pipes的研究表明随加载速率增加,层间断裂韧性出现了减小的现象。尽管现有文献在动态加载方面的认识存在差别,但都认可加载速率会对层间断裂韧性造成影响。对于薄层复合材料的动态层间断裂韧性测试,鲜有文献在此方面开展研究,这主要是受制于动态层间断裂测试标准的缺乏和纺织类薄层复合材料层间裂纹扩展不稳定。裂纹沿界面扩展的难易程度会很大程度上影响复合材料的机械性能,通常复合材料各铺层之间是一种弱界面的结合方式,在冲击载荷下会不可避免地发生分层问题。复合材料的层间断裂又与加载速率、丝束厚度及纺织工艺有一定相关性,在开展冲击损伤行为研究时,可进一步开展薄层复合材料层间特性方面的研究工作,以加深对冲击分层的认识,并为分析模型提供必要的输入参数。

复合材料损伤起始多发生在材料内部,且冲击过程是一个复杂的瞬态过程,如要通过试验手段表征薄层复合材料冲击失效的起始及演化过程,研究人员需安排系列化的冲击能量、多种铺层顺序及厚度,并排除纤维和基体类型对失效规律的影响。现有试验研究主要借助C扫描确定冲击后失效的面积,通过观察断面确定典型能量或加载位移下的失效特征。尽管这些研究手段可得出冲击损伤的起始与演化情况,但不足以揭示薄层复合材料的冲击失效规律,还应进一步理清薄层复合材料中纤维断裂、纤维-基体界面的分离及基体剪切形变的相互竞争机制。

3 薄层复合材料的冲击仿真方法

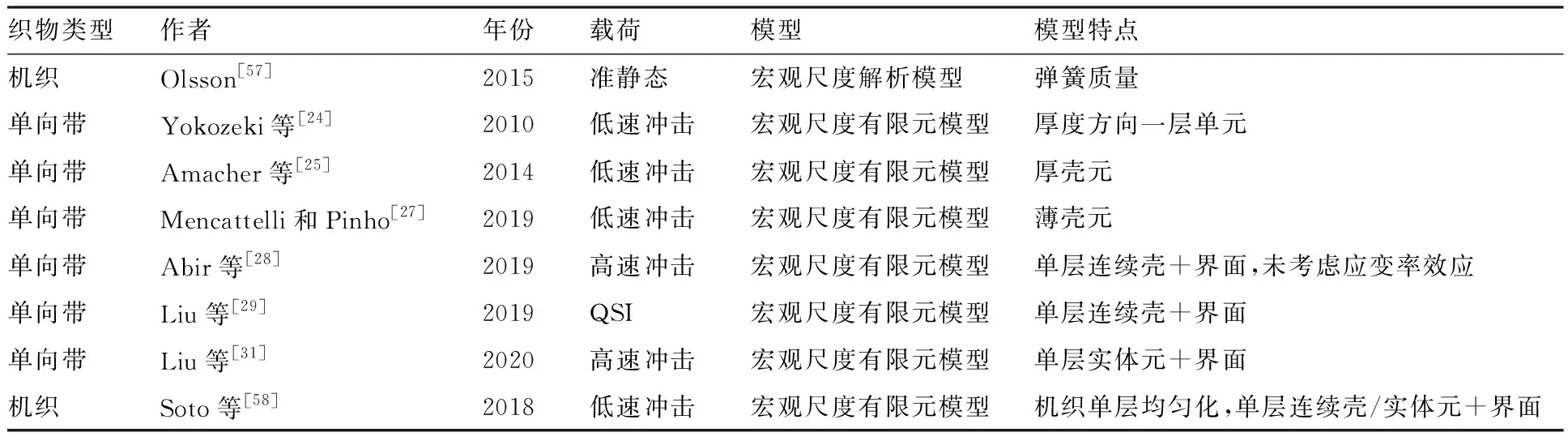

在试验研究的基础上开展解析或数值分析有助于深入认识复合材料在各种复杂载荷下局部变形、损伤演化和织物几何特性对力学性能的影响规律,揭示变形和损伤失效机制。复合材料是一个典型的多尺度结构:在微观尺度,单根纤维分布于基体构成了复合材料中的纤维束;在细观尺度,纤维束以多种织物形式结合树脂基体构成了不同类型的复合材料;在宏观尺度,单层复合材料以不同的角度堆叠构成复合材料结构。考虑到复合材料的计算模型较多,重点总结应用于薄层复合材料冲击仿真分析的模型,并按多尺度特征介绍薄层复合材料仿真方法的特点。国内外研究薄层复合材料冲击仿真方法的文献如表2所示,总体上现有的冲击仿真模型主要针对薄层单向带复合材料的低速冲击分析,计算模型主要为宏观尺度有限元模型,在高速冲击仿真中,现有模型少有考虑应变率效应的。

表2 薄层复合材料冲击仿真方法研究的汇总[24-25,27-29,31,57-58]Table 2 Summary of impact analysis methods for thin-ply composites[24-25,27-29,31,57-58]

3.1 宏观均匀化模型

如果薄层复合材料中的单层厚度效应和力学性能能够得到准确的表征,如厚度参数对断裂韧性、局部力学特征及损伤演化的影响,那么薄层复合材料与传统复合材料只存在单层几何尺寸上的差别,这样传统复合材料层合板理论及基于弹性力学理论的数值分析方法依然可应用到薄层复合材料分析之中。薄层复合材料冲击分析已形成了基于弹簧-质量模型的解析方法、基于能量分析的解析模型、基于经典层合板理论和弹性力学理论的数值模拟方法。解析方法在估算复合材料靶板的整体响应、弹体剩余速度和侵彻深度方面有一定应用,Olsson采用弹簧-质量模型计算了薄层单向带复合材料在大质量冲击载荷下的力学响应,这实质上是一个沿厚度方向的准静态加载过程,此模型考虑弯曲引起的纤维束压缩失效,预测了复合材料层合板的变形和损伤过程。

纤维增强复合材料因纤维和基体的刚度不一致问题,局部纤维的应力场比较复杂,外力驱动主裂纹扩展的方向也具有多样性。采用数值模拟手段可便捷地分析这些复杂载荷或特殊结构的力学特征,对准确预测裂纹的起始与扩展十分重要。相比解析计算方法,目前采用有限元方法进行复合材料冲击分析的文献较多。对于复合材料冲击的有限元分析,典型的模型构建策略如图6所示。

模型可由各个复合材料单层和界面构成,也就是厚度方向每单层为一层有限单元,每层单元之间引入界面单元,可称为“单层+界面”法(如图6(a) 所示)。这种方法中单层可离散为实体单元或厚壳元,界面层在几何上可以是有限厚度或零厚度。这样的一个三维模型构建策略可有效表征复合材料厚度方向层内和层间的力学行为。基于此策略可对模型进行初步简化:部分单层作为整体构成子层,有限元模型中子层整体离散为一层有限单元,并在子层之间引入界面,称为“子层+界面”法,如图6(b)所示。以上两种方法中可不引入界面单元以进一步简化模型。此外厚度方向也可将复合材料板整体只取一层单元,构成整体均匀化法,如图6(c)所示。

图6 复合材料宏观尺度冲击仿真有限元模型的典型构建策略Fig.6 Typical finite element modeling strategies of a macroscale impact analysis for composites

总体上,“单层+界面”法计算精度较高,Abir等针对50层的仿生螺旋铺层复合材料使用“单层+界面”法建模,在总厚度为3 mm的板上沿厚度方向布置了50层有限单元,可达到较高的计算精度;Liu等也采用了类似的方法开展了力学分析。“单层+界面”法存在计算和建模工作量较高的缺点,为减小计算工作量,Amacher等、Mencattelli和Pinho采用图6(c)中的整体均匀化法分析了薄层复合材料的冲击损伤行为。冲击问题要考虑厚度方向的应力状态,在厚度方向离散为一个整体的单元层并不能详细地反映冲击过程中厚度方向上的分层、变形和应力状态。这种情况下,“子层+界面”法因既减少了厚度方向上的单元数量,又可在局部层中引入COHESIVE界面,保障了计算效率和精度,可在需提高薄层复合材料冲击计算效率的情况下采用。此外,宏观均匀化模型中复合材料单层被认为是正交各向异性材料,通常采用等效工程常数表示单层等效的刚度和强度。所不同的是,薄层复合材料的单层表现出了一定的就位强度效应——在实际的多向复合材料层合板中单层的横向强度和剪切强度会出现增加的现象。这样在薄层复合材料冲击分析模型中,就需要能够正确表征所用材料的单层刚度和强度。

薄层复合材料宏观冲击分析模型中另外一个要考虑的问题是复合材料的应变率效应。文献[28,31]仿真分析了高速冲击载荷下复合材料的损伤行为,并未考虑材料的应变率问题。纤维增强复合材料一般认为对应变率敏感,特别是树脂基体具有明显的应变率相关性。对于考虑复合材料应变率效应的动态本构模型,目前可从宏观唯象方法和细观力学方法两个角度构建考虑复合材料应变率效应的动态本构模型。细观力学方法是将纤维和基体作为材料的基本单元,将复合材料的宏观性能与组分材料的细观性能联系在一起,通过组成材料的应力与应变场实现整体宏观应力应变场的计算,如对微观力学模型进行应变率改进形成复合材料的动态本构模型。宏观力学方法以连续介质力学为基础,结合弹塑性理论、连续损伤力学描述材料整体的力学响应。基于细观力学的动态本构符合组分材料的力学特征,物理意义清晰;宏观方法采用宏观应力、应变描述材料变形,形式直观。两类本构模型各有特征,由于复合材料的动态本构模型还处于逐渐成熟完善的过程中,在实际工程研究过程中,两种建立复合材料动态本构的思路应根据计算需求相互借鉴。

3.2 多尺度模型

复合材料典型的多尺度冲击分析流程如图7所示,可包括微观力学模型、细观尺度模型和宏观尺度模型。对于单向带类复合材料,可建立纤维在基体中规律或随机分布的微观力学模型(如图7 所示),开展刚度、强度及断裂方面的力学性能预测。这类模型一般包括直径在微米级别的纤维丝和包围纤维的树脂。与纤维和树脂材料相比,界面可提供较低的能量扩展路径,裂纹通常会沿纤维和基体的界面扩展,为更好地表征纤维和基体之间的相互作用,可在有限元计算过程中于二者之间引入界面单元,分析裂纹沿纤维表面扩展或靠近纤维基体内的扩展情况,如Guillén-Hernández等建立了纤维在基体中随机分布的二维微观力学模型,结合相场方法分析了薄层单向带复合材料的就位强度效应,此分析方法可有效预测薄层复合材料中横向基体延迟开裂的现象;从其分析结果上看,就位效应主要体现在基体裂纹的扩展速度上,其列出的3种层厚的复合材料裂纹起始时刻大致相同,但厚铺层的复合材料较快地形成了跨层断裂。Chen等采用三维微观力学模型结合机器学习的方法对单向带复合材料在三轴加载下的力学性能特征进行了研究,微观模型中包含典型的纤维丝、基体和界面项,但模型计算结果并没有表征出裂纹在基体的断裂扩展过程。

NCF复合材料和展宽机织复合材料都属于纺织物复合材料。如图7所示,这类材料在多尺度分析过程中纤维束视为单向复合材料,可通过微观尺度模型计算其力学性能参数。在细观尺度构建包括针织或机织结构的细观模型,开展多尺度分析计算可得到织物结构对冲击损伤行为的影响规律。在细观尺度单胞模型的基础上,既可直接对单胞进行组装,构建细观尺度的多尺度冲击分析模型(方案1);也可在得到纺织物单层等效刚度和强度参数的基础上,进行宏观尺度的冲击分析(方案2)。在这样的一个过程中,构建细观尺度的单胞(Unit Cell)和RVE(Representative Volume Element)模型十分重要。美国材料试验协会(ASTM)标准中单胞的定义为可表征纺织物组成的最小织物结构,RVE则是力学计算中常用到的名词,指纺织物的可重复典型结构。RVE可以是一个单胞,也可以是多个单胞,二者都属于织物复合材料的细观尺度模型。

图7 复合材料多尺度冲击仿真框架——以机织复合材料为例Fig.7 Multi-scale impact modeling framework for composites: A case of woven composites

薄层复合材料因其较宽的丝束,通常制备成连续型NCF复合材料。典型连续型NCF复合材料为多层一体结构,厚度方向的纱线穿过丝束,将其捆绑在一起。厚度方向的纱线通常为聚酯物,与复合材料基体的材料性能类似,也因此在构建RVE模型时可不构建真实的捆绑纱线,只考虑纱线造成的纤维束扰动和富树脂区。当然也可以先将多层结构分为多个单层去预测NCF单层力学性能,然后再进行宏观尺度的分析。因为NCF复合材料类似于单向带复合材料的织物结构,如果有合理的单层性能折减系数或等效分析方法,可将其等效为单向带复合材料进行分析,以减小计算工作量。

机织复合材料的细观模型已有多种解析模型和数值建模策略,其中解析模型主要有镶嵌模型(Mosaic Model)、纤维束波动模型(Fiber undulation Model)、桥接模型(Bridging Model)及基于串并联混合模型的均匀化方法。机织复合材料解析模型的研究工作为认识薄层类展宽机织复合材料的几何结构特征和构建数值模型提供了较好的研究思路。机织复合材料的细观数值模型主要是细观单胞模型和亚单胞模型。细观单胞模型是根据真实的机织结构建立的模型,建模及划分网格都比较复杂;亚单胞模型一般是将细观单胞模型分成不同的区域,在各个区域进行局部均匀化建立的细观尺度模型。除直接构建细观尺度冲击分析模型外,也可按图7只在细观尺度对单层进行均匀化,得到单层等效刚度和强度参数,并在宏观尺度进行冲击分析,如Soto等将展宽机织复合材料单层进行均匀化,不考虑纤维束的机织结构,构建了低速冲击分析模型对纤维、基体和分层特征进行预测。尽管直接对单层进行均匀化会带来计算上便利,但织物细观几何结构对冲击损伤起始及演化的影响无法反映出来。这就需要在细观尺度上开展多尺度冲击仿真分析:将丝束单独考虑,并按机织单胞在细观尺度构建RVE模型。一方面,展宽减薄的丝束厚度在0.1 mm以下且宽度在7 mm以上,要在这个宽厚比较高的单层结构中考虑厚度方向的变形和纤维束方向的波动,精细的RVE模型也是必要的;另一方面,Cao等的研究工作表明角铺层展宽机织复合材料的RVE模型具有明显的面内尺寸效应,而工程实际中往往又会设计有角度铺层以使复合材料的整体性能更均衡。为考虑RVE模型的尺寸效应,要求RVE模型包含足够的机织单胞,这将导致细观尺度计算工作量的提升。此外考虑到复合材料冲击损伤分析属于宏观尺度的力学问题,使用细观尺度模型分析宏观力学问题,其分析模型要综合考虑计算效率和精度。

综上,薄层复合材料与传统复合材料在材料体系上没有变化,工程应用中无需再验证其材料体系的可靠性。现有各向异性的本构模型、失效准则、损伤模型、建模策略及其他新方法依然有较大的适用性,在薄层复合材料冲击仿真分析时可进行完善从而应用到计算之中。在模型构建方面,准确表征薄层复合材料的单层性能是保证计算精度的关键,包括薄层单向带复合材料的单层性能和纺织类薄层复合材料的等效单层性能。建模过程可使用现有复合材料体系的失效准则,但应考虑所采用的单层强度参数(如横向基体强度参数)的就位强度效应;可使用现有复合材料的离散或连续退化模型,但退化模型的参数应根据试验重新标定;可采用内聚力模型(Cohesive Model)描述其界面的断裂行为,但常用双线性本构的适用性需进一步评估。在模型规模方面,相比同类型、相同整体厚度的传统复合材料,模型单元数量会显著增加,如2.1节提到的仿生螺旋铺层设计,厚度方向的铺层数量会是传统复合材料的2~3倍,可根据计算需求选择图6和图7中描述的冲击分析模型构建策略,选择合理的分析方法,达到模型规模、计算效率和结果精度的平衡。对于纺织结构相对复杂的展宽机织复合材料,宏观尺度的单层均匀化仿真不能有效反映纺织结构、几何尺寸和铺层方向等对冲击损伤机制的影响,而采用细观RVE模型进行冲击仿真又存在计算效率问题。因此发展精确而又高效的多尺度冲击仿真方法也是展宽机织复合材料需研究的一个重要问题。

4 总结与展望

从薄层复合材料冲击损伤行为角度总结了现有研究在冲击失效特征和分析模型方面的研究进展,在此基础上给出了薄层复合材料冲击损伤行为研究方面尚待解决的问题,总结如下:

1) 薄层复合材料主要包含薄层单向带复合材料、薄层NCF复合材料和展宽机织复合材料3类。后两者属于纺织物复合材料,薄层NCF复合材料力学特征与单向带复合材料的力学特征接近;展宽机织复合材料具有传统机织复合材料的材料特征,但局部弯曲特征不同,纤维束弯曲交织的频率更低。

2) 在低速冲击损伤行为方面,薄层复合材料表现出了与传统复合材料不同的损伤行为,目视勉强可见损伤在薄层单向带复合材料中更容易出现,使按损伤阻抗设计此类复合材料结构具有了一定的可行性;对展宽机织复合材料的冲击损伤行为认识不足,缺少系列化能量场、多种丝束厚度、机织结构影响情况下的材料冲击损伤起始、演化和变形方面的研究。因此揭示冲击载荷下层厚设计参数对薄层类复合材料多种破坏模式间的影响机制是待解决的关键科学问题之一。通常复合材料尺寸效应研究多关注面内尺寸和层板整体厚度的影响,从单层厚度角度开展研究有助于加深对复合材料力学性能的认识。

3) 高速冲击载荷下具有仿生螺旋铺层的薄层复合材料表现出了更好的吸能和承载特性,但目前在薄层复合材料高速冲击损伤行为及单层厚度影响规律方面的研究依然不充分。薄层复合材料具有较高的可设计性,使其在航空发动机机匣包容、装甲防护等高速冲击场景下具有一定的应用潜力,现有按低速冲击损伤容限方法设计复合材料结构寿命的过程在高速冲击载荷下并不完全适用,因此研究薄层复合材料高速冲击下的力学行为、总结高速冲击载荷下的安全设计准则与方法是十分有意义的科学问题。

4) 现有文献已开展薄层单向带复合材料层间断裂韧性方面的研究工作,指出丝束厚度会影响材料的层间断裂性能,特别是影响层间纤维桥接和裂纹扩展过程,但具体的影响机制还需探讨;研究薄层NCF复合材料和展宽机织复合材料层间断裂韧性的文献相对较少,因纺织结构的影响,这些纺织类复合材料层间断裂韧性测试结果比单向带复合材料的分散性更大,还需进一步开展其层间断裂韧性方面的研究工作。此外复合材料的层间断裂韧性会受加载速率的影响,关于薄层复合材料中层间性能的应变率相关性还应开展具体的研究工作。因此理清薄层复合材料微细观断裂损伤失效机制及其关键影响因素也是值得研究的科学问题。

5) 对于宏观尺度冲击损伤模拟,若薄层复合材料的单层力学性能得到准确的表征,可采用已有的宏观尺度仿真方法分析薄层复合材料。这样表征薄层复合材料中的就位强度效应、应变率效应、单层厚度效应及纺织结构的影响就构成了影响宏观尺度仿真模型准确性的关键点。在模型构建方法方面,“单层+界面”法计算精度最高;在铺层较多的情况下,“子层+界面”法可提高计算精度;现有文献冲击分析模型中未充分考虑薄层复合材料应变率效应,薄层复合材料应变率效应的表征与率相关本构模型的构建也是值得关注的研究点。

6) 对于细观尺度冲击仿真分析,薄层NCF复合材料可不考虑厚度方向捆绑纱线进行细观模型构建。展宽机织复合材料的织物结构相对复杂,多尺度冲击仿真分析中有必要考虑细观尺度织物结构的影响,然而精确描述机织物细观结构的RVE模型计算量较高,要使用此细观模型研究宏观力学问题,需探索建立准确高效的多尺度冲击仿真方法。

感谢西北工业大学航空学院郭伟国教授、王文智副教授及西安交通大学航天航空学院范学领教授的建议和支持。