核级304L不锈钢钎焊接头组织及耐腐蚀性能研究

2022-07-29吕战鹏

袁 野,李 莎,吕战鹏

(1.中核建中核燃料元件有限公司,四川 宜宾 644000;2.上海大学 材料科学与工程学院,上海 200072)

在压水堆燃料组件制造中,304L不锈钢与BNi-7钎料钎焊工艺主要用于制造控制组件连接柄及新型压水堆燃料组件下管座[1-2]。304L不锈钢和BNi-7钎料有数十年的应用历史,其钎焊工艺[3]、钎缝组织[4-5]、力学性能[6]等已有广泛研究。但燃料组件主要工作在一回路高温高压水环境下,水分子是极性分子,金属在水中有可能发生水合作用失去或得到电子,因此在不同金属间形成电位差和微电流导致阳极遭到溶解和腐蚀,尤其在水中存在Cl-、OH-等有害阴离子的情况下更会加剧腐蚀效应[7]。而反应堆内的高温高压和辐射作用会使水的组分和活性发生很大变化,有可能形成局部腐蚀的环境。张维杰等[8]对压水堆燃料元件不锈钢定位架不同钎料的钎焊接头在含氯介质中的应力腐蚀性能进行了试验,发现Ni-Cr-P系钎料有出现应力腐蚀的倾向,但较其他钎料抗应力腐蚀能力更好。姜虹等[9]则对Ni-Cr-B系BNi-2钎料的局部腐蚀、晶间腐蚀和电化学腐蚀情况进行了研究,认为钎缝中的化合物和降温速率对晶间腐蚀敏感性会产生一定影响,钎缝接头处存在电偶腐蚀。而最近有研究[10]发现,304L不锈钢与BNi-7钎料钎焊接头存在明显的晶间腐蚀行为,原因与钎缝的贫Cr镍基固溶体相有关。但关于钎缝耐晶间腐蚀性能与钎焊工艺及钎缝组织的关系,以及钎缝中是否存在其他腐蚀行为,尚无相关报道。因此,为充分评估压水堆燃料组件结构件中不锈钢真空钎焊接头的晶间腐蚀和应力腐蚀敏感性,降低腐蚀失效风险,本文针对国产核级304L不锈钢与BNi-7钎料真空钎焊工艺中最主要的钎焊温度、保温时间、接头间隙[11]这3个工艺因素展开全面试验和测试,以研究钎焊工艺对钎缝组织、耐晶间腐蚀性能和耐应力腐蚀性能的影响规律,为工艺优化提供参考。

1 方法

1.1 试验材料及钎焊工艺参数

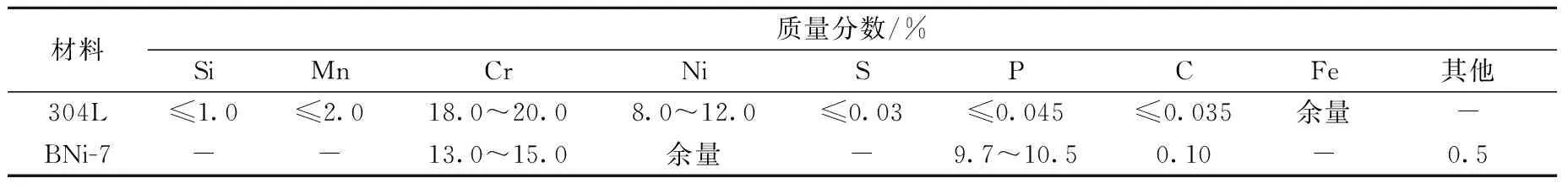

试验材料采用固溶态国产核级304L不锈钢锻件和国产BNi-7膏状钎焊料,其化学成分列于表1。

表1 BNi-7钎焊料及304L不锈钢成分Table 1 Chemical composition of 304L stainless steel and BNi-7 filler metal

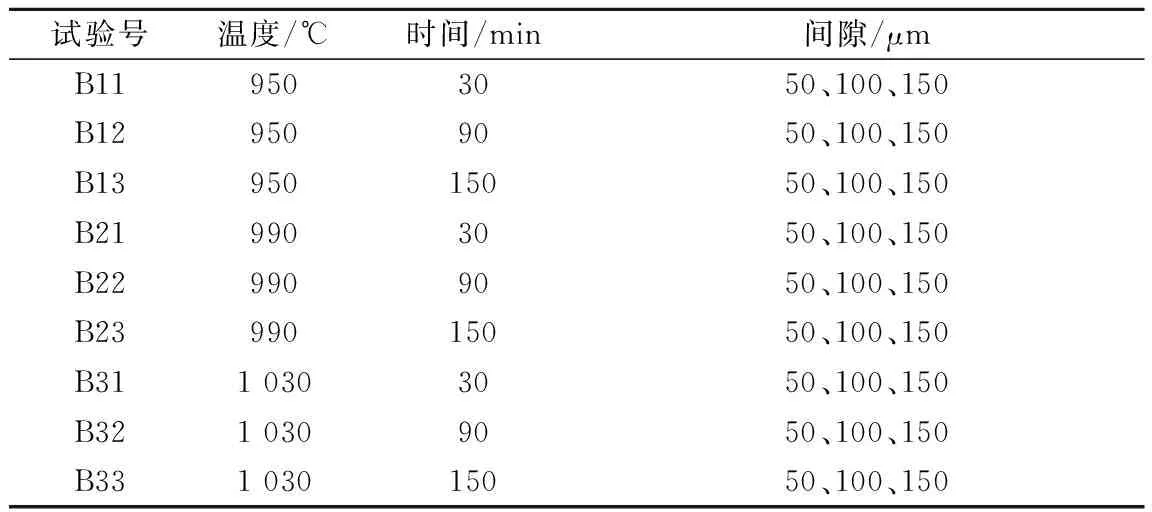

真空钎焊工艺设计中的3个关键因素钎焊温度、保温时间和接头间隙都有较大的取值范围,故选用全面试验设计方法,组合所有的可能值进行试验,共进行27组试验,试验参数列于表2。制备1个金相试样用于钎缝组织分析,3个晶间腐蚀试样用于硫酸-硫酸铁法晶间腐蚀试验。

表2 钎焊工艺试验参数Table 2 Parameters of brazing process test

挑选3组钎焊参数(S1组,温度950 ℃、时间30 min、间隙100 μm;S2组,温度990 ℃、时间90 min、间隙100μm;S3组,温度1 030 ℃、时间150 min、间隙100 μm),每组各制备1个试样用于DL-EPR耐晶间腐蚀性能试验,2个试样用于应力腐蚀开裂试验。

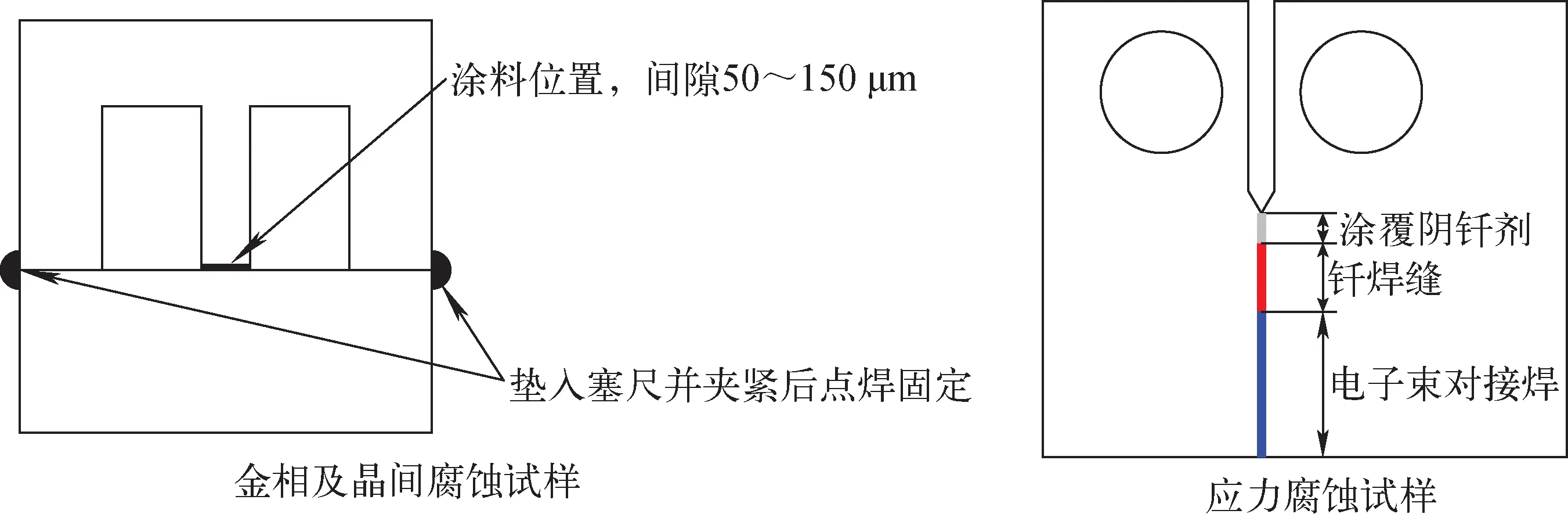

为精确控制钎缝间隙,设计专用钎焊试样,如图1如示,通过不同厚度的塞尺精确控制钎缝间隙。

图1 钎焊试样设计Fig.1 Specimen design

1.2 钎缝组织分析

对钎缝组织分析试样使用图像分析法定量测量钎缝中化合物的相含量。试样磨制并抛光后,使用10%草酸溶液,在8 V电压下电解约8 s显示钎缝组织,镍基固溶体受到严重腐蚀显示为黑色空洞,化合物相不受腐蚀。用Zeiss Observer.7m金相显微镜对每个试样采集3幅钎缝金相照片,使用Photoshop分别选取化合物相区域和钎缝区域,并测量像素点数量,根据体视学原理,化合物区域像素点数量与钎缝区域像素点数量之比,即为化合物相的相含量。

1.3 硫酸-硫酸铁法晶间腐蚀试验

将试样抛光后,按照GB/T 15260—2016[12]中的硫酸-硫酸铁法进行晶间腐蚀试验。腐蚀液为400 mL H2O+236 mL H2SO4+25 g Fe2(SO4)3。将试样置入盛有腐蚀液的试验装置中,加热并保持沸腾状态12 h,然后自然冷却。使用Metler ME204E电子天平称量腐蚀前、后试样的质量。按式(1)计算钎缝腐蚀速率v。以每组3个试样腐蚀速率的平均值作为最终腐蚀速率。

(1)

式中:A为试样的暴露面积,m2;Δm为腐蚀失重(腐蚀前、后试样的质量差),g;t为腐蚀试验时间,h。

1.4 DL-EPR法晶间腐蚀试验

参照GB/T 29088—2012[13]使用电化学工作站采用DL-EPR法进行耐晶间腐蚀性能测试,记录测试样品的再活化电流峰值(Ir)与活化电流峰值(Ip)的比值,即EPR敏化指数Ra,获得耐晶间腐蚀性能的定量数据。试验条件如下:试验溶液为0.5 mol/L H2SO4+0.01 mol/L KSCN标准溶液;电极为三电极体系;扫描速率为1.67 mV/s;极化范围为从腐蚀电位Ecorr(约-400 mV)扫描至+580 mV;试验温度为25 ℃。每个试样重复测试3次,并与不锈钢母材测试结果进行比较。

1.5 高温高压水应力腐蚀开裂试验

高温高压水应力腐蚀试验参照《金属和合金的腐蚀应力腐蚀试验第6部分:预裂纹试样的制备和应用》(GB/T 15970.6—2007)[14]进行。应力腐蚀试样采用特殊设计的紧凑型拉伸试样结构(1/2 CT,图1b),试验环境模拟压水堆一回路水环境:试验温度(325±10) ℃、试验压力(18.6±1.4) MPa、硼酸含量(以B计)1 200 mg/kg、LiOH含量2.2 mg/kg、氢含量<0.30 mg/kg、氧含量<0.005 mg/kg。

对3组应力腐蚀开裂试验,每组各制备2个试样,分别采用1.4 kN和2.1 kN的载荷进行试验,试验时间为1 005 h。试验后使用疲劳试验机打开试样,采用扫描电镜观察断口形貌,分析应力腐蚀裂纹扩展速率。

2 结果及讨论

2.1 钎缝组织分析

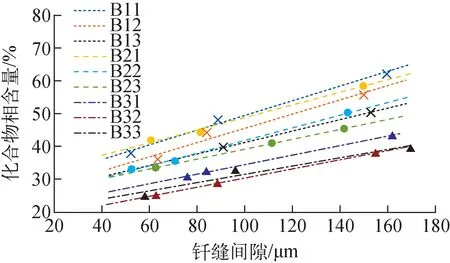

BNi-7钎料与304L不锈钢钎焊缝中心区主要由Ni(Fe,Cr)固溶体和P化合物相组成,有研究[4]认为,化合物相的形成是钎缝中心的钎料发生非等温凝固时所析出的共晶组织,主要包括Ni2P和(Fe,Ni)3P两种共晶化合物。不同温度与时间组合时钎缝间隙与化合物相含量的关系示于图2。可看出,在不同试验参数下,钎缝中化合物相含量均随钎缝间隙的增大而明显增大,而且增大趋势大致相当,其拟合曲线具有接近一致的斜率。由于钎缝化合物相主要为P化合物,因此化合物相的含量与钎缝中心区P含量直接相关。在钎焊扩散过程中,钎料中的P向母材的扩散量可用Fick扩散定律[15]计算:

图2 不同试验参数下钎缝间隙与化合物相含量的关系Fig.2 Relationship between brazing gap and compound phase content under different test parameters

(2)

式中:dp为钎料中P的扩散量;D为扩散系数;S为扩散面积;dc/dx为扩散浓度梯度;dt为扩散时间。

当母材与钎料成分一定时,浓度梯度基本固定;当钎焊温度与保温时间一定时,即D与dt为固值,此时,P的扩散量主要受扩散面积影响。对于平行钎缝,也可认为P的扩散量与扩散距离呈正比,扩散距离则主要由钎缝间隙决定。因此从图2可观察到钎缝中化合物相的含量随钎缝间隙的增长呈近似线性增长。同理,当扩散距离与钎焊温度一定时,理论上钎缝中化合物相含量与保温时间亦呈正比,图2中拟合曲线的位移显示了这一趋势。

钎焊温度主要影响扩散系数D,二者的关系由Arrhenius公式表达:

D=D0e-Q/RT

(3)

式中:D0为扩散常数,主要由晶体点阵类型决定;R为气体常数;T为扩散时的热力学温度;Q为扩散激活能。

可见,在扩散距离和扩散时间一定的情况下,随着扩散温度的提高,扩散系数增大,使得P元素的扩散量增大,从而钎缝凝固时共晶析出的化合物含量降低,这也与图2试验结果相吻合。

不同化合物相含量时典型的钎缝组织金相照片示于图3。可看出,当钎缝化合物相含量最高时,钎缝中的化合物相几乎充满整个钎缝,甚至母材界面直接相交(图3a)。无论是钎缝中心区还是圆角区,化合物相均呈现连续的板块状共晶组织结构,虽然中间也有部分大颗粒状固溶体和微孔状固溶体分布,但没有影响化合物相的连续性。而当钎缝化合物相含量最低时(图3c),化合物相则分散分布于钎缝中心区,且化合物相被低铬固溶体[10]包裹,正常情况下具有相对较好的力学性能,但一旦固溶体受到腐蚀,化合物相也易失去支撑而脱落。

图3 不同化合物相含量时钎缝的显微组织Fig.3 Microstructure of brazed joints with different compound phase contents

2.2 晶间腐蚀性能分析

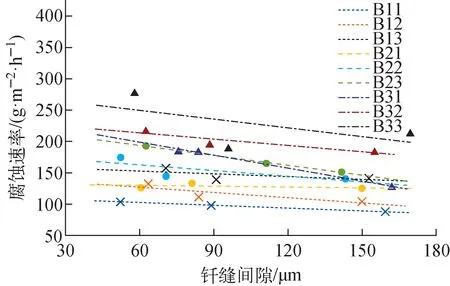

试样在硫酸-硫酸铁溶液中的晶间腐蚀试验结果如图4所示。可看出,钎缝腐蚀速率随钎焊温度、保温时间和接头间隙的变化规律与图2中化合物相含量的变化规律相反,即钎缝温度越高、钎焊时间越长,钎缝接头间隙越小,钎缝的腐蚀速率越高。

图4 不同试验参数下钎缝间隙与腐蚀速率的关系Fig.4 Relationship between brazing gap and corrosion rate under different test parameters

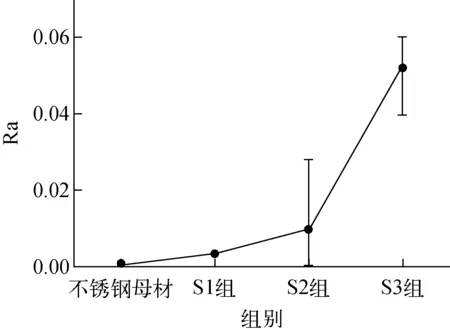

DL-EPR测试结果如图5所示。由图5可见,304L不锈钢母材的EPR敏化指数Ra仅为6×10-4。S1组试样的Ra约是304L不锈钢母材的6倍。S2组试样的Ra偏离较大,最大值与最小值的比值大于10,提示该试样的制备条件对钎焊缝的影响较大。S3组试样的Ra明显大于其他2组。总体结果表明,钎焊缝试样的Ra显著高于不锈钢母材,且与钎焊层制备工艺有明确的相关性:S3组试样的Ra明显大于其他2组的,表明钎缝温度越高、钎焊时间越长,钎缝接头间隙越小,钎缝的晶间腐蚀倾向越显著,与硫酸-硫酸铁法试验结果(图4)基本一致。

图5 钎焊参数与EPR敏化指数关系Fig.5 Relationship between brazing parameter and EPR sensitization index

硫酸-硫酸铁法晶间腐蚀试验后样品的显微组织示于图6。可看出,腐蚀区域出现在钎缝中心区和母材扩散区,腐蚀程度较严重。等温凝固区基本得到了完整保留,但钎缝中心区的固溶体几乎完全消失,仅残留了化合物的骨架,可明显看出板状化合物的鱼骨状形貌,因此化合物并未受腐蚀影响,只是支撑化合物的“韧性桥”固溶体[16]整体被腐蚀溶解后,包覆的小片化合物整体脱落。此外,受到钎料影响的母材扩散区晶界也出现了明显的晶间腐蚀裂纹,但远离钎缝的母材没有任何腐蚀迹象。相关研究[10]认为,BNi-7钎料与304不锈钢钎缝的镍基固溶体相中存在大量贫Cr区,Cr含量低于10%,与周围P化合物相优先结合Cr有关。可见受到腐蚀的主要是部分固溶体组织,而钎缝中化合物相占比越小,固溶体相的占比就越大,故钎缝腐蚀规律与化合物相的形成规律恰好相反。不过,由于硫酸-硫酸铁法晶间腐蚀试验的腐蚀程度较严重,腐蚀失重的贡献不仅有镍基固溶体,也包括脱落的化合物碎片,因此腐蚀速率离散性较大,DL-EPR法更适用于钎焊缝晶间腐蚀速率的定量测试。

图6 硫酸-硫酸铁法晶间腐蚀试验后的显微组织Fig.6 Microstructure after sulfuric acid-ferric sulfate test

2.3 应力腐蚀性能分析

应力腐蚀试验后的钎缝断口形貌示于图7。从图7可看出,2个载荷下6个试样均出现了较明显的开裂痕迹,断口上可清晰地观察到裂纹扩展氧化痕迹,且裂纹扩散区主要为韧窝形貌,应是钎缝内固溶体组织韧性开裂,可认为钎缝在高温高压水中出现了应力腐蚀开裂。

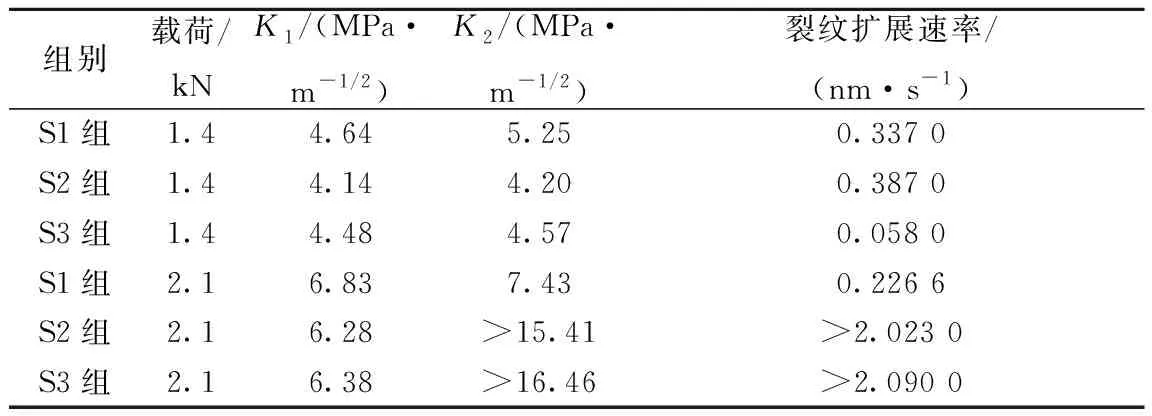

根据应力腐蚀裂纹扩展试验结果计算平均应力腐蚀开裂扩展速率(裂纹扩展长度/SCC试验时间),结果列于表3,其中K1、K2分别为试验开始和结束时的应力强度因子。因为每个试样的样本数有限,很难对不同条件下钎焊层的应力腐蚀开裂扩展速率进行确切的比较,但大部分条件下制备的试样应力腐蚀开裂扩展速率均较高,显示出某些试样具备较高的应力腐蚀开裂敏感性。此外,S2组和S3组试样在2.1 kN载荷下K变化较大,试样断口上观察到的氧化区域可能包含了钎焊层的氧化而不完全是应力腐蚀开裂,可能是钎焊层之间有空隙所致,所以相应的裂纹扩展速率的分析也需要考虑这种可能性。因此,要准确分析工艺因素对应力腐蚀速率的影响仍需进一步试验与分析。

表3 应力腐蚀裂纹扩展速率Table 3 Growth rate of stress corrosion crack

3 结论

通过对核级304L不锈钢与BNi-7钎料不同钎焊工艺接头的组织、耐晶间腐蚀性能、耐应力腐蚀性能进行试验分析,得到以下结论:

1) 在保证钎缝强度的条件下,应提高钎焊温度、延长保温时间和减小钎缝间隙,以减少钎缝中化合物相含量,从而增加钎缝镍基固溶体含量,减少晶间腐蚀速率;

2) 试验参数范围内钎缝均出现了较明显的晶间腐蚀倾向,钎缝中化合物相含量越低,晶间腐蚀倾向越明显,这与晶间腐蚀主要是由贫Cr的固溶体相溶解有关;

3) 试验参数范围内钎缝均出现了较明显的应力腐蚀倾向,产生应力腐蚀的区域主要是钎缝中的固溶体相,但应力腐蚀程度和钎焊工艺的相关性还有待进一步研究。