中国氦冷固态增殖剂实验包层模块材料研究进展

2022-07-29吴姝琴王晓宇廖洪彬巩保平杨国平赵奉超罗晓芳钱小勇罗德隆

盛 倩,吴姝琴,王晓宇,郁 杰,廖洪彬,巩保平,杨国平,赵奉超,罗晓芳,钱小勇,罗德隆

(1.中国国际核聚变能源计划执行中心,北京 100037;2.核工业西南物理研究院,四川 成都 610041;3.中国科学院 核能安全技术研究所,安徽 合肥 230031)

氚是人造核素,作为氘-氚核聚变反应堆所必需的燃料之一,通常采用中子与锂的核反应获得。在未来核聚变反应堆中,为补充氚的消耗,需要在核聚变堆的包层中进行氚的“在线增殖”,以维持核聚变反应的持续运行。因此,“氚增殖与自持”是维持核聚变堆稳态运行所必须解决的关键技术。国际热核聚变实验堆(ITER)装置是世界上第一个热核聚变实验堆,该装置不仅能用来集成验证聚变能源的科学可行性,而且提供了一个真实的氘-氚聚变中子环境,可用来验证聚变示范堆的关键工程技术。作为ITER三大工程目标之一,ITER计划实验包层项目(TBM项目,又称氚增殖包层项目)旨在验证聚变堆条件下氚的在线增殖和能量提取技术。

我国于2009年确定采用以高温高压氦气为冷却剂、正硅酸锂陶瓷球床为氚增殖剂、金属铍球床为中子倍增剂、低活化铁素体/马氏体钢(RAFM钢)为结构材料的中国氦冷固态增殖剂实验包层模块(HCCB TBM)概念参与ITER TBM计划[1]。因此,HCCB TBM主要包括两大类材料,即作为结构材料的RAFM钢和作为功能材料的氚增殖剂正硅酸锂小球及中子倍增剂铍小球。2015年,HCCB TBM完成了概念设计评审,当前处于初步设计阶段[2]。本文对HCCB TBM涉及的这些结构和功能材料的研究进展进行综述,为相关材料的进一步研究提供参考。

1 结构材料

聚变堆包层结构材料所处的环境较为恶劣,对材料性能的要求相对较高。目前普遍认为,包层结构材料需要满足以下几个基本要求:中子截面小、低活化、力学性能稳定,且具有足够的韧性、塑性、强度及高温蠕变强度;具有较好的抗高能中子辐照能力[3]。RAFM钢因其较低的热膨胀系数、高的热导率、优良的抗肿胀和抗辐照脆性能力成为未来聚变堆包层等部件的候选结构材料[4]。RAFM钢的发展历史可追溯到20世纪80年代。目前,各国开发的优良RAFM钢包括美国的9Cr-2WVTa、日本的F82H、欧洲的EUROFER97、中国的CLAM和CLF-1等。HCCB TBM结构材料同样选用RAFM钢,且有两种备选材料,分别是由核工业西南物理研究院开发的CLF-1钢和中国科学院核能安全技术研究所开发的CLAM钢。两种钢材研制总体发展进度接近。

1.1 成分设计

RAFM钢的主要合金元素为Cr、W、Ta、V、Mn等。这些合金元素在各类RAFM钢中含量变化幅度都较小,但各合金的性能,尤其是韧脆转变温度(DBTT)却有较大差别[5]。为满足低活化、高韧性、高塑性、高温蠕变强度、较好的抗腐蚀性能等要求,在RAFM钢设计中会严格控制各合金的元素成分和含量。Cr能提高RAFM钢抗高温氧化腐蚀、高温屈服强度和抗蠕变性能。W能显著提高材料的再结晶温度、高温屈服强度和抗蠕变性能,但W含量过高将会在晶界形成Laves相(Cr,Fe)2W,导致在缺口冲击试验时成为裂纹源。Ta与C、N等能形成碳氮化物,在固溶处理时钉扎奥氏体晶界,从而起到细化晶粒的作用,但Ta含量过高一方面会形成太多的碳化物引起脆性断裂[5],另一方面会因为吸收了太多的C而不能保证合金在形成马氏体时所需的C含量。V的加入可更好地细化晶粒,形成MX相,钉扎位错和马氏体板条界,提高材料抗蠕变性能。Mn能有效提升材料的韧性。而对于长周期高感生放射性元素如Mo、Ni、Nb、Co等,以及对材料性能有危害的元素如O、S、P、As、Sn、Sb、Zr、Si等,均需要严格限制。国产RAFM钢CLF-1和CLAM在设计上均基于此理论。两种钢的主要合金元素一致,主成分差异主要表现为:CLF-1钢为含氮RAFM钢,氮的质量分数控制在0.015%~0.040%;而CLAM钢成分设计中氮的质量分数≤0.02%。各种长周期感生放射性元素都控制在100 ppm以下,满足低活性的要求。

1.2 性能测试评价

在HCCB TBM生产制造前,必须对结构材料的各类性能进行测试评估,包括生产工艺、成分、微观组织、常规力学性能、物理性能、韧脆转变温度、疲劳性能、蠕变性能、高温长时时效性能以及与冷却介质的兼容性和与氚的相互作用等。

材料生产工艺、成分、微观组织以及常规力学性能方面,CLF-1钢和CLAM钢均已在核聚变专项标准[6-8]中规定。物理性能方面,CLF-1钢和CLAM钢均已完成了密度、弹性模量、泊松比、热膨胀系数、热导率、电导率及磁导率等物理性能从室温到600 ℃左右的数据测量,如表1所列,这些性能满足HCCB TBM设计使用需求。

表1 CLF-1钢和CLAM钢的物理性能Table 1 Physical properties of CLF-1 steel and CLAM steel

强度是包层设计的直接输入参数,CLF-1钢与CLAM钢均已测得大量从室温到650 ℃的强度数据,这些数据与法国RCC-MRx规范(核装置机械部件设计和建造规则)中EUROFER数据相当[9-12]。

冲击性能是压力容器用材料必须考核的一个性能指标,作为包层结构材料,韧脆转变温度是RAFM钢的一个关键技术指标。目前,5吨级工业化生产CLF-1钢和CLAM钢的韧脆转变温度均可达到-60 ℃以下[10,13]。

疲劳性能可反映材料承受周期载荷的能力,也是TBM在脉冲条件下必然要承受的载荷形式。CLF-1钢和CLAM钢均已评估了从室温到600 ℃不同应变条件下的疲劳性能,并建立了Manson-coffin模型预测曲线,为HCCB TBM设计提供了数据支撑[1]。

材料的蠕变性能是结构设计中必须参考的一个参数,同时其也表征着材料的高温长时使用性能。国内RAFM钢已开展了500、550、600 ℃不同应力水平的蠕变性能测试,最长测试时间大于1万小时[13-15]。基于当前HCCB TBM结构设计和热力耦合计算,国内RAFM钢基本满足HCCB TBM设计使用要求[16]。但当前RAFM钢蠕变性能测试数据较少,缺乏系统性,需进一步完善以验证结果的准确性和可靠性。

由于RAFM钢将长时间运行在高温高压环境中,因此需要评估高温长时时效下材料的稳定性。CLF-1钢已开展了550 ℃下最长11 000 h的时效试验,并评估了时效后材料组织、强度和DBTT等特性。结果表明,时效对材料强度和塑性的影响较小,而材料的DBTT从初始态的-60 ℃升高到10 000 h时的-30 ℃左右[10,17]。CLAM钢经过600 ℃和650 ℃下5 000 h处理后,DBTT分别为-10 ℃和-20 ℃[18]。

HCCB TBM为氦气冷却回路,涉及到氦气与结构材料的兼容性问题。CLF-1钢在99.9%He+0.1%H2、500 ℃、8 MPa运行环境中保持超过100 h,未发现材料与氦气发生相互作用,仅有轻微氧化[10]。氚兼容方面的研究表明,CLAM钢和CLF-1钢均能在400 ℃以下脱附75%以上的氚[19]。

1.3 工业化生产及工艺

目前,CLF-1钢和CLAM钢均已完成5吨级工业化铸锭生产技术及不同厚度轧板、锻板和棒材的制备技术研究。在大尺寸铸锭熔炼工艺方面,两种钢均采用真空熔炼(VIM)后再二次重熔的两联工艺。CLAM钢主要采用VIM+VAR(真空自耗重熔)生产工艺[18],而CLF-1钢主要采用VIM+VAR和VIM+ESR(电渣重熔)两种生产工艺开发[10]。

在型材制备方面,CLF-1钢和CLAM钢均进行了轧板的制备工艺开发,厚度均达到了55 mm。针对TBM的制备需要,CLF-1钢研制了不同直径(φ70~110 mm)的棒材以及130 mm厚的锻板。CLAM钢也进行了小方管的制备工艺开发。CLF-1钢和CLAM钢两种型材的生产能力如表2所列。

表2 CLF-1钢和CLAM钢型材的生产能力Table 2 Production capacity of CLF-1 steel and CLAM steel

1.4 连接技术

CLF-1钢和CLAM钢开展了热等静压(HIP)焊接、激光焊接(LBW)、电子束焊接(EBW)以及钨极氩弧焊接(TIG)等焊接工艺开发。CLF-1钢激光焊接厚度范围为5~17 mm[20],并实现了30 mm的激光填丝焊接工艺开发[21]。CLF-1钢电子束焊接重点解决了超厚板(厚度大于30 mm)焊接及焊后热处理工艺问题[22-24]。CLAM钢方面,开展了不同连接工艺和焊后热处理的试验研究,分析了其焊接裂纹敏感性,获得了焊接过程中避免裂纹产生的临界预热温度和临界冷却速度以及临界应力;研发了CLAM钢专用焊丝,降低了焊缝中的残余铁素体含量,并改善了接头的冲击性能;掌握了CLAM钢不同焊接方式下的连接特性及焊接特性,并获得了接头的拉伸、冲击、疲劳等性能数据[25-28]。

2 功能材料

2.1 氚增殖剂

氚增殖剂是解决聚变堆中氚自持问题的关键功能材料,主要通过聚变反应产生的中子与氚增殖剂中的6Li发生核反应产生氦和氚实现氚的增殖。一般氚增殖剂为含锂的材料,分为液态和固态两种。液态氚增殖剂主要为液态锂及液态锂合金,如金属锂、锂铅合金(Li17Pb83)和氟锂铍熔盐(Li2BeF4)等。固态氚增殖剂主要集中在锂基陶瓷材料,主要包括Li4SiO4、Li2TiO3、Li2ZrO3、LiAlO2和Li2O等。液态锂及锂合金等的氚增殖比大、导热性能较好、氚回收便利,既可作氚增殖剂也可作冷却剂,产氚包层结构设计简单,但存在液态金属易腐蚀结构材料、易泄漏、存在磁流体动力学(MHD)效应等问题。固态锂基陶瓷氚增殖剂最大的优点在于化学性质稳定、安全性较好及无磁流体效应,但其包层结构设计相对复杂。

目前的ITER TBM计划中,固态和液体氚增殖剂均有涉及,其中中国的HCCB TBS和韩国/欧盟的HCPB 或 HCCR TBS选用正硅酸锂(Li4SiO4)陶瓷小球,日本的WCCB TBS选用钛酸锂(Li2TiO3)小球,欧盟的WCLL TBS选用液态Li-Pb。

从氚增殖剂产氚的角度考虑,氚增殖剂材料应具有以下特点:高锂原子密度、高导热性、高能中子辐照下高辐照稳定性与优良的氚释放和提取性能(氚释放速率大、氚滞留量低,则氚提取容易)。国内目前主要集中于固态氚增殖剂材料的研究,包括正硅酸锂(Li4SiO4)和钛酸锂(Li2TiO3),以及基于两者的改性新型氚增殖剂,如正硅酸锂-钛酸锂复相陶瓷、核壳状氚增殖剂小球等。

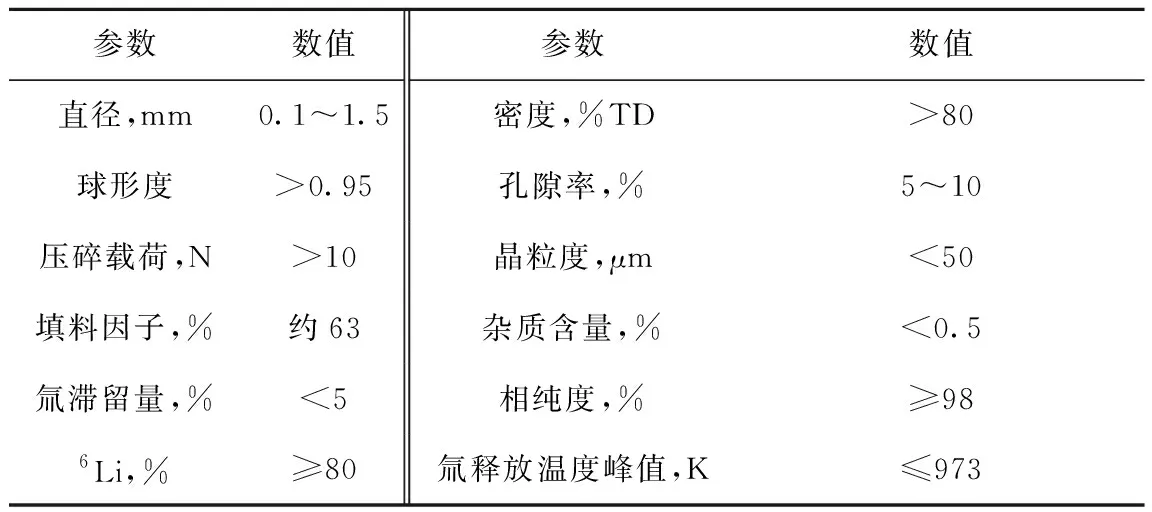

针对基于固态氚增殖剂的产氚包层,氚增殖剂还需满足可实现包层实时换料、具有较好的传热性能、利于氚的释放和提取、降低热梯度和热应力、缓解辐照肿胀效应、有利于复杂产氚包层结构装配等严苛的设计要求。由于球形颗粒状氚增殖剂材料具有装卸料容易、具有利于氚释放的更大的比表面积、有利于氚提取的颗粒之间的多孔通道、颗粒材料可缓解热膨胀和辐照肿胀效应等优点,在目前ITER TBM计划中固态产氚包层均采用球形锂基陶瓷颗粒作为氚增殖剂。固态氚增殖剂小球的一般性能要求列于表3,几种常用固态氚增殖剂的基本性能参数列于表4。其中Li2O的Li原子密度最高,无需中子倍增剂即可获得足够高的氚增殖比(TBR),但其稳定性较差,易与水发生反应。LiAlO2的稳定性最好,但相比其他增殖剂,其氚增殖性能和氚释放性能较弱。Li2ZrO3具有较好的抗辐照性能和较高的氚增殖和释放性能,但Li2ZrO3存在9种不同的相,较难制备单相Li2ZrO3陶瓷。Li2TiO3具有与Li2ZrO3相似的特性,且化学稳定性高,不与水反应,所以在水冷包层中多选用Li2TiO3作为氚增殖剂。而Li4SiO4的锂原子密度仅次于Li2O,具有良好的化学稳定性、辐照稳定性和机械稳定性,较低的氚释放温度和较全面的性能数据。此外,陶瓷、核壳状氚增殖剂小球等的研发,但整体工艺不够稳定、性能数据不全,仍需大量研发工作。因此,中国HCCB TBS中选用综合性能较好、数据较全面的Li4SiO4陶瓷小球作为氚增殖剂。同时为保证高效产氚,Li4SiO4陶瓷小球需具备密度高、 粒度分布窄、球形度高、强度大、晶粒小、杂质少、开孔结构丰富以及氚释放性能优异等特点。

表3 固态氚增殖剂小球的一般性能要求Table 3 General requirement for solid tritium breeder

表4 常用固态氚增殖剂基本性能参数[29-30] Table 4 Basic property parameter of common solid tritium breeder material[29-30]

1) 氚增殖剂正硅酸锂小球的制备

氚增殖剂正硅酸锂小球的制备工艺中主要包含氚增殖剂粉末的制备和陶瓷小球的制备。近十几年来,国内已研发出多种氚增殖剂陶瓷微球的制备工艺,有的制备工艺直接使用原材料制备氚增殖剂陶瓷小球,有的则需要预先制备氚增殖剂粉末然后制备陶瓷小球。目前氚增殖剂粉末的制备工艺主要有固相反应法、溶胶凝胶法、水热法等,其中固相反应法制备氚增殖剂正硅酸锂粉末的工艺最为成熟[29]。氚增殖剂陶瓷小球的制备工艺主要有熔融喷雾法[31-33]、湿法工艺(冷冻湿法工艺、溶胶-凝胶湿法工艺等)[34-36]、石墨球床法[37]、挤出滚圆法[38]等。各种工艺方法在制备过程中各有利弊,当前主流的正硅酸锂小球制备工艺及主要性能列于表5。从表5可看出,几种工艺制备出的氚增殖剂小球的性能有所差异,但不易制得各项性能均优异的氚增殖剂。目前湿法工艺、挤出滚圆法、石墨球床法等制备的氚增殖剂正硅酸锂小球密度较低(80%~90%理论密度),熔融喷雾法制备的氚增殖剂小球密度最高,可达到95%TD(理论密度)以上。需要说明的是,高密度氚增殖剂有助于提高固态包层的产氚率,更有利于实现聚变堆燃料氚的自持。目前中国HCCB TBM中主要采用熔融喷雾法制备氚增殖剂正硅酸锂小球。

表5 不同工艺制备的正硅酸锂小球性能Table 5 Properties of lithium orthosilicate spheres prepared by different processes

熔融喷雾法是将陶瓷原料在坩埚加热装置中加热至熔化,熔融态的氚增殖剂从坩埚稳定流出,在喷嘴处随气流流出或被气流吹散成许多熔融态的小液滴,在表面张力作用下形成球体,然后在重力下降过程中快速冷却凝固成陶瓷小球,该方法可以制备直径在0.5~1.2 mm的微球。核工业西南物理研究院的冯勇进等和昆明理工大学的胡劲等采用熔融喷雾法制备出开孔隙率5.2%、闭孔隙率0.75%、比表面积1.095 m2/g、密度≥94%TD(TD=2.4 g/cm3)的Li4SiO4小球[31]。中国工程物理研究院核物理与化学研究所也建立了基于熔融喷雾法的Li4SiO4小球制备装置,并成功制备了Li4SiO4小球。目前,采用熔融喷雾法制备氚增殖剂硅酸锂小球的生产能力可达到100~200 kg/a。

熔融喷雾法制备工艺既可以采用一步法直接使用Li2CO3和SiO2作为原料制备正硅酸锂小球,也可以采用两步法先制备正硅酸锂粉末,然后通过熔融喷雾制备正硅酸锂小球。一步法工艺简单、成本较低,但正硅酸锂小球中会存在少量Li2CO3残留和Li2SiO3相。两步法中增加了Li4SiO4粉末的制备工艺,增加了制备成本,但制备的正硅酸锂小球的纯度更高。熔融喷雾法制备Li4SiO4小球虽然工艺较简单,但制造设备造价较高,而且快速冷却固化的过程使得小球内部产生内应力,小球的压碎强度较低,需要进行后续热处理以降低陶瓷球内部的内应力并提高压碎强度。

2) 固态氚增殖剂释氚性能研究

锂基陶瓷微球的性能影响着整个包层的氚增殖和氚提取性能,进而影响聚变反应堆中的能量提取和燃料氚的自持。产氚和释氚是氚增殖剂材料的核心任务。在固态包层设计中,陶瓷氚增殖剂材料中的氚滞留量应足够小,以使增殖的氚尽可能多地被提取,且保证包层中的总氚量不超过安全限值。因此,需要氚增殖剂具有尽可能快的氚释放速率和尽可能低的释放温度。氚的释放形态还应有利于氚的回收处理。

固态氚增殖剂释氚的影响因素很多,释氚行为研究的主要方法是开展释氚实验,包括在线实验(堆内实验)和离线实验(堆外实验)。在线释氚实验是将实验样品封装在特制的容器中,然后置于裂变堆内进行辐照产氚,在产氚的同时进行释氚行为研究。当实验达到稳态时,样品中产生的氚量即等于释放的氚量。在线释氚实验可在不同的温度范围与载气组分等条件下进行长期运行,因此能考察锂的燃耗深度对释氚行为的影响。这种实验工况与陶瓷增殖剂在包层中的真实服役工况最为接近。因此,在线释氚实验数据具有非常重要的工程参考价值。离线释氚实验首先将实验样品封装在密闭的容器中,然后放入裂变堆内进行辐照产氚,最后在堆外进行释氚行为研究。在离线释氚实验中,样品的辐照时间通常较短,因此锂的燃耗较浅,一般只能代表寿期初的释氚行为。但相比于在线释氚实验,离线释氚实验具有成本低、周期短和实施难度较小等特点,因此被广泛应用于陶瓷增殖剂的释氚行为研究,特别是针对基础性科学问题。此外,通过离子注入技术将氚或氘离子注入氚增殖剂然后开展热解吸实验也是研究氚增殖剂释氚行为的一种方式。

中国工程物理研究院的冉光明等[39]采用离线释氚实验方法,针对影响Li4SiO4释氚行为的强磁场、表面杂质和材料属性等因素展开了系统研究,并对Li4SiO4的释氚动力学进行了深入分析,发现载气组分、水蒸气吸附和材料属性等因素对Li4SiO4释氚行为的影响更显著,而强磁场对Li4SiO4释氚行为的影响非常小。表面杂质对Li4SiO4释氚行为的影响主要是水蒸气吸附杂质的贡献。水蒸气吸附杂质的存在可促进氚在低温区(<450 ℃)的释放,并使氚的释放峰呈现出水解吸的特征。根据上述实验研究和动力学分析结果,影响Li4SiO4释氚行为的关键因素主要包括温度、载气组分、晶粒尺寸、表面化学状态和表面辐照缺陷等。中国工程物理研究院的肖成建等[40]开展了锂陶瓷微球释氚行为及其与辐照缺陷的相关性研究。采用热中子辐照堆外离线释氚的实验方法,系统开展氚增殖剂的辐照释氚行为及其影响因素研究,分析氚释放过程的速控步骤,获得了影响氚释放行为的规律性认识。中国工程物理研究院的康春梅等[41]进行了锂陶瓷增殖剂Li4SiO4表面释氚行为研究,重点研究了晶粒表面反应对释氚行为的影响。主要通过离线释氚实验研究了晶粒表面吸附解吸反应以及同位素交换反应对释氚行为的影响,并根据实验数据分析了各表面反应同时存在情况下的竞争机制及优先反应类型,研究结果为解释文献中关于锂陶瓷增殖剂释氚行为不同的现象提供了重要的实验依据。

借助中国工程物理研究院和中国原子能科学研究院的裂变反应堆,我国正在开展固态氚增殖剂堆内在线辐照产氚实验研究和氚增殖剂小球的堆内辐照实验。总体上,国内对氚增殖剂释氚性能的研究已经取得了阶段性的成果,但整体研究仍不够深入,固体氚增殖剂的释氚行为和相关机理仍需要进一步研究。

3) 氚增殖剂球床性能研究

氚增殖剂陶瓷小球堆积在固态包层中形成稳定的堆积床,氚增殖剂球床的性能对固态包层的设计优化至关重要。目前,国内对氚增殖剂球床性能的研究尚处于初步阶段,大多采用数值模拟的方式对球床性能开展研究。在实验方面仅对球床的热物理性能进行了初步的研究,实验研究仍然不足。核工业西南物理研究院的冯勇进等[42]采用瞬态平面热源法研究了非压缩氚增殖剂Li4SiO4球床的有效热导率、热扩散系数和等效体积比热,并开展了锂基陶瓷微球和中子倍增剂铍球压碎强度、铍球及球床热膨胀性能的研究。另一方面,通过堆积实验和离散元模拟开展了单尺寸球床和双尺寸球床堆积性能的研究,分析了颗粒粒度大小及粒度分布、颗粒间摩擦系数和恢复系数、球床形状和尺寸、颗粒填充工艺等对球床堆积性能的影响[43]。中国科学院等离子体研究所的陈磊等[44]采用离散元模拟方法研究了氚增殖剂球床的有效热导率、机械性能及提氚气体流动特性等。中国科学技术大学和华中科技大学分别采用热探针法和稳态法开展了非压缩Li4SiO4球床的有效热导率的研究[45-46]。西安交通大学通过实验研究了氚吹扫气体氦气通过球床后的沿程压降,获得了较好的结果[47]。中国原子能科学研究院在中国先进研究堆(CARR)上开展了堆内辐照环境下氚增殖剂球床有效热导率的实验研究[48]。以上研究为固态包层的设计提供了一定的支持,但国内仍亟需开展大量的实验研究以补充球床性能数据,为固态包层的设计优化提供数据支撑。

2.2 中子倍增剂

1) 中子倍增剂铍小球制备

未来聚变堆设计的重要目标之一是发展闭式燃料循环——反应堆自身能产生足够的核燃料。在聚变堆中,每个中子至少产生1个氚,在产氚之前,损失掉一些中子,为增加中子通量,需要有效的中子倍增剂,维持每个中子产生氚的数目(氚增殖比)大于1。由于铍具有较大的(n, 2n)反应截面,是良好的中子倍增剂材料。因此,在基于固体锂增殖的聚变反应堆中,多选择铍作为中子倍增剂。在HCCB TBM模块中即选用铍小球作为中子倍增剂材料。

核工业西南物理研究院联合西北稀有金属材料研究院成功研制了高纯真空热压铍(CN-G01),并通过ITER国际组织的认证,成为ITER三种可选铍材之一。在研制铍材的基础上,核工业西南物理研究院联合宝鸡海宝特种金属材料有限公司进一步采用等离子体旋转电极工艺(REP)成功制备了金属铍小球,使我国成为除日本外第二个掌握该技术制备铍小球的国家[49]。目前,采用等离子体旋转电极工艺生产的铍小球,成球率达到60%以上,球形度高、粒径可控,综合性能较好。但目前仅能达到每批次10 kg的生产规模,为了满足未来聚变堆的需求,仍需要进一步开展低成本、规模化制备技术的研究。此外,核工业西南物理研究院联合宝鸡海宝特种金属材料有限公司基于旋转电极工艺成功制备了铍合金小球,但制备规模较小。由于铍具有生物毒性,极大限制了中子倍增剂铍及铍合金小球在国内的研制。

2) 中子倍增剂铍球及球床性能研究

国内关于铍材料的辐照性能研究尚处于起步阶段,特别是国产铍材料的辐照性能研究数据更少。核工业西南物理研究院和中国科学院近代物理研究所合作开展了不同剂量的氦离子注入对国产铍材(CN-G01)表面结构和性能的影响,分析了氦离子辐照引起的铍表面起泡行为及其影响因素,初步研究了在金属铍表面注入氦离子对其性能的影响[50]。北京科技大学开展了氦和氩离子辐照铍的微观缺陷分析[51],以及氦离子辐照对铍钨合金表面结构的影响[52]。

国内对铍球床性能的研究尚处于初步阶段,核工业西南物理研究院基于瞬态平面热源法的装置,初步开展了铍球床常温热导率的测量,分析了铍小球的机械性能、铍小球及球床的热膨胀系数,并通过堆积实验和离散元模拟研究了铍球床的堆积性能。中国科学院等离子体物理研究所和中国科学技术大学等主要以数值模拟和理论分析为手段研究了铍球床的有效热导率、机械性能以及内部提氚气体的流动特性等。

由于铍具有生物毒性,在高温下会有少量蒸发,开展铍相关的实验对人员的安全防护要求较高,这在一定程度上限制了铍小球及球床性能的相关研究。目前国内对铍小球及铍球床各项性能的研究仍然处于起步阶段,尚未开展系统性研究。因此,亟需开展大量的实验研究以补充数据,为固态包层的设计优化提供技术支持。

3 总结与展望

本文对中国氦冷固态增殖剂实验包层模块用结构材料RAFM钢、功能材料氚增殖剂正硅酸锂和中子倍增剂铍的成分设计、制造工艺、性能数据的完整性、力学性能结果和服役性能评估等进行了分析。国内研发的这3种材料在ITER TBM使用层面,成分设计的合理性、制造工艺工业化程度和可靠性、设计所需性能的完整性等方面均已初步达到设计要求。

无论是结构材料还是功能材料,都将面对聚变实验堆内较恶劣的服役条件,对材料的各项性能均有较高要求。而现有大量数据均为各研究单位分别测试和分析的结果,其数据可靠性以及系统性还需要进一步开展研究。结构材料方面,需要构建基于大量可追溯以及标准化测试的性能参数测试结果及数据库。功能材料方面,对氚增殖剂球床性能的研究不足,需要进一步完善,包括热机械性能、抗辐照性能、释氚性能等;对铍球床在高温条件下的堆积性能、热机械性能、热物理性能等方面尚未开展实验研究。这些内容应在下一步材料工程化认证和材料综合性能测试中逐步开展并不断完善,为中国氦冷固态增殖剂实验包层系统的研发制造提供技术支持。同时,基于可靠及大量的生产及测试数据,可建立聚变堆设计用RAFM钢材料、氚增殖剂材料和中子倍增剂材料的材料性能标准和数据库,以支撑未来聚变堆设计研究。