燃料棒破损热力学模块开发及在严重事故分析程序中的应用

2022-07-29高鹏程单建强

高鹏程,张 斌,2,*,单建强,2

(1.西安交通大学 核科学与技术学院,陕西 西安 710049;2.西安交通大学 动力工程多相流国家重点实验室,陕西 西安 710049)

在严重事故的早期阶段,由于燃料棒气隙存在初始填充气体和裂变产物,温度的升高将引起燃料棒气隙压力超过冷却剂通道的压力,并同时引起包壳强度下降。由于气隙超压,在冷却剂丧失事故(LOCA)中,包壳可能会发生肿胀而破裂。LOCA发生后燃料包壳的肿胀和破裂被视为严重事故早期重要现象之一[1]。包壳变形会导致局部流动堵塞,影响流量分布,进而影响氧化过程。此外,包壳破裂会导致水蒸气进入包壳间隙,从而增加包壳被蒸汽氧化的表面积。目前,国际上广泛使用的一体化严重事故分析程序,如MAAP[2]、MELCOR[3]和ASTEC[4],由于缺少计算燃料棒热力学行为的物理模型,不能分析早期事故过程中燃料棒的热力学行为及包壳肿胀和破裂对后续堆芯氧化和熔化行为的影响。而且对包壳破裂的判断也仅是基于用户自定义值的简单参数模型。

本文参考已有机理模型开发分析燃料棒热力学行为的FRTMB模块,集成在独立开发的一体化严重事故分析程序ISAA[5]中,使用ISAA-FRTMB耦合系统模拟CAP1400反应堆直接注射(DVI)管线小破口事故,分析瞬态事故过程中燃料棒的热力学行为,并预计包壳破裂时间及相应的失效温度。

1 ISAA-FRTMB简介

1.1 概述

ISAA是由西安交通大学开发的一体化严重事故分析程序,主要用于分析反应堆严重事故过程。ISAA采用的一些先进的、经过验证的物理模型可模拟各种严重事故现象,包括热工水力行为、堆芯降级和重新定位、可燃气体的产生和放射性核素的释放和迁移等。本文开发了FRTMB模块,能够模拟的现象包括:1) 燃料芯块和包壳与冷却剂的热传导;2) 包壳的弹塑性变形;3) 燃料芯块与包壳的机械相互作用;4) 燃料释放的裂变气体和燃料棒内压力。该模块包含必要的材料物性、水物性和传热关系式。

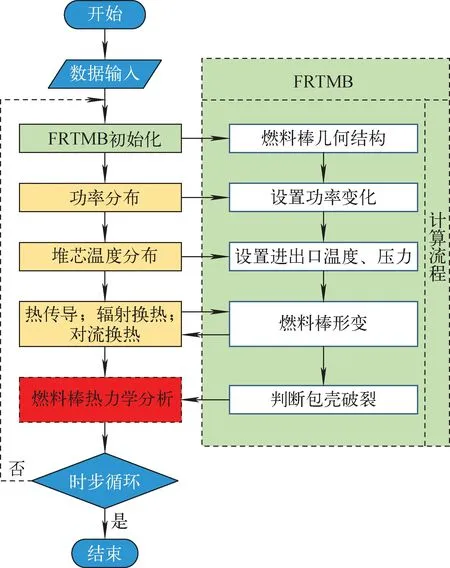

在ISAA-FRTMB耦合系统中,ISAA作为主程序提供堆芯功率分布、冷却剂进出口温度和压力等参数。如图1所示,在稳态计算中,主程序ISAA调用FRTMB是在一个确定的时间内。这一时间由用户指定,默认是在主程序计算到500 s时调用FRTMB。因为计算500 s后所有参数基本都达到设定值并趋于稳定。此时,ISAA会将堆芯功率分布、冷却剂温度和压力及燃料棒几何参数传递给FRTMB,FRTMB根据这些参数按照用户指定的计算时间开始稳态计算。在瞬态计算中,ISAA在每个时步内都会调用1次FRTMB,主要传递燃料芯块和包壳温度、冷却剂温度和压力等参数。然后FRTMB计算燃料棒的形变参数,如燃料应变、包壳峰值应变和气隙厚度等。此外,FRTMB会将发生形变后燃料棒几何参数和包壳破损信息传递给ISAA,分析包壳肿胀和破裂对流道堵塞及包壳氧化的影响。最后判断包壳是否发生破裂,并进行下一时间循环。

图1 ISAA-FRTMB耦合接口计算流程Fig.1 Flow chart of ISAA-FRTMB coupling interface

1.2 力学模型

燃料芯块假设为一个不受外力变形的刚性轴对称圆柱体。因此,燃料形变只受热膨胀、辐照肿胀和致密化影响。在该模型中,燃料芯块表面径向位移rf,displace表示为:

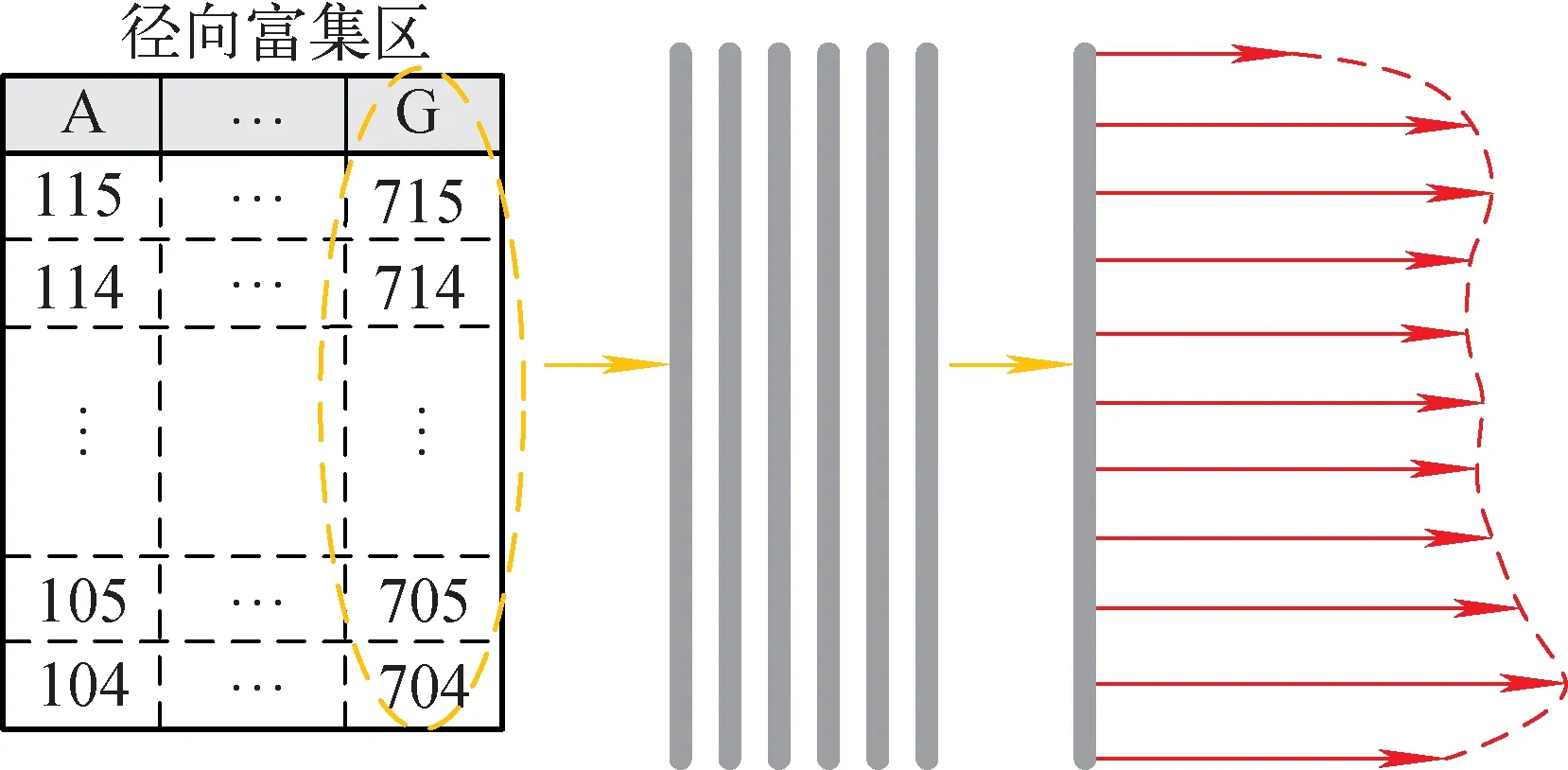

包壳的应力-应变关系式可写为形变增量形式:

式中:ν为包壳的泊松比;E为杨氏模量;εθ、εz、εr分别为包壳周向应变、轴向应变和径向应变;σθ、σz、σr分别为包壳周向应力、轴向应力和径向应力,MPa;上标plastic、creep、thermal分别表示塑性应变、蠕变应变和热膨胀。

包壳的泊松比ν、杨氏模量E和包壳热膨胀形变量采用MATRPO[6]手册中的关系式计算。

1.3 裂变气体压力模型

反应堆运行中,燃料棒的内部气体压力会随裂变气体的释放、气隙温度及芯块孔隙率发生变化。对于棒内气体压力pgap使用理想气体状态方程进行计算:

式中:Mgas为释放的裂变气体总摩尔数,mol;R为气体常数;Vp、Vhol、Vgap和Vpor分别为气腔、芯块中心空洞、气隙和芯块孔隙的体积,m3;Tp、Thol、Tgap和Tpor分别为气腔、芯块中心空洞、气隙和芯块孔隙的温度,K;N为轴向节点划分。

2 CAP1400小破口事故

2.1 数值模型

CAP1400核电厂系统节点划分如图2所示,数值模型包含一回路系统和二回路的必要部分。该模型已将安全壳与相应的非能动安全壳冷却系统(图2中未显示)结合在一起。一回路冷却剂从堆芯入口进入下降段(控制体100)被分成上下两部分,大部分冷却剂通过下降段进入堆芯下腔室(控制体110),只有小部分分流到压力容器上封头(控制体160)。之后冷却剂又被分为两部分,主要流量流经反应堆堆芯(控制体120),总流量的4.9%流经旁流通道(控制体125),最终堆芯和旁流通道的流量全部汇聚到堆芯上腔室(控制体140),经过热管段(控制体200(300))流出堆芯。二回路流体在蒸汽发生器(SG)上升筒内(控制体520(620))被传热管内的一回路冷却剂加热后形成饱和水,并产生大量蒸汽。整个模型都是全自动控制,只有主给水温度、蒸汽出口参数和大气环境条件是固定的。此外,稳压器加热器的响应、喷淋和SG水位根据现有信息建立控制功能,以保持设置的参数。主泵的泵压头用压力随质量流量变化的函数定义。

图2 CAP1400一回路和二回路系统节点划分Fig.2 Nodalization scheme of CAP1400 primary and secondary loops

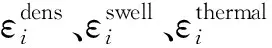

堆芯区域在控制体120中,堆芯模型根据燃料组件的富集度划分为7个区,如图3所示,每组根据堆芯燃料组件之间的功率分布具有适当的功率分数。燃料棒轴向划分11个节点,燃料芯块径向划分11个节点。轴向功率分布按照寿期初进行计算,峰值节点为燃料棒底部第2个节点。衰变功率根据1979年ANS标准数据ANS79-3计算,该数据指定了3种同位素235U、238U和239Np。稳态计算了两个完整的堆芯换料周期,即36个月,堆芯燃耗为42.86 GW·d/tU。

图3 堆芯区域模型Fig.3 Model of core region

2.2 事故描述

稳态模拟运行2 000 s,得到稳定的反应堆参数并与CAP1400反应堆设计参数进行对比,这种比较是验证ISAA-FRTMB模型的第1阶段。稳态计算的主要参数列于表1,模拟结果与设计值符合较好,各项参数的相对误差均在0.5%以内,误差在可接受范围[7]。DVI管线破口用JP001表示,破口直径d=4 inch(101.62 mm),事故由阀门控制从t=0 s时触发。破口开在安全壳A号辅助隔间(PXS-A)中,泄漏的冷却剂只能通过PXS隔间流入堆腔。根据一级PSA分析结果,DVI管线破裂叠加重力注射失效将导致堆芯损伤[8]。因此,本文假设ADS-1~4级自动卸压阀均能自动投入使用,只有1台堆芯补水箱能够投入使用,两条堆腔淹没管线均能有效启动,其他设备均失效。

表1 稳态计算结果对比Table 1 Comparison of steady state operating condition

3 计算结果与分析

3.1 系统响应

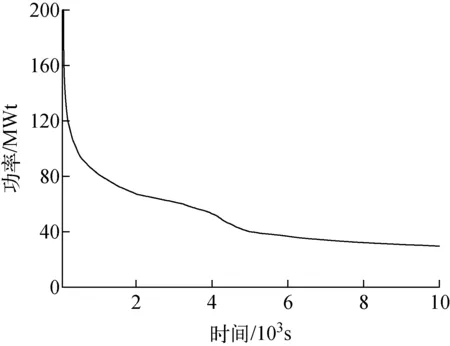

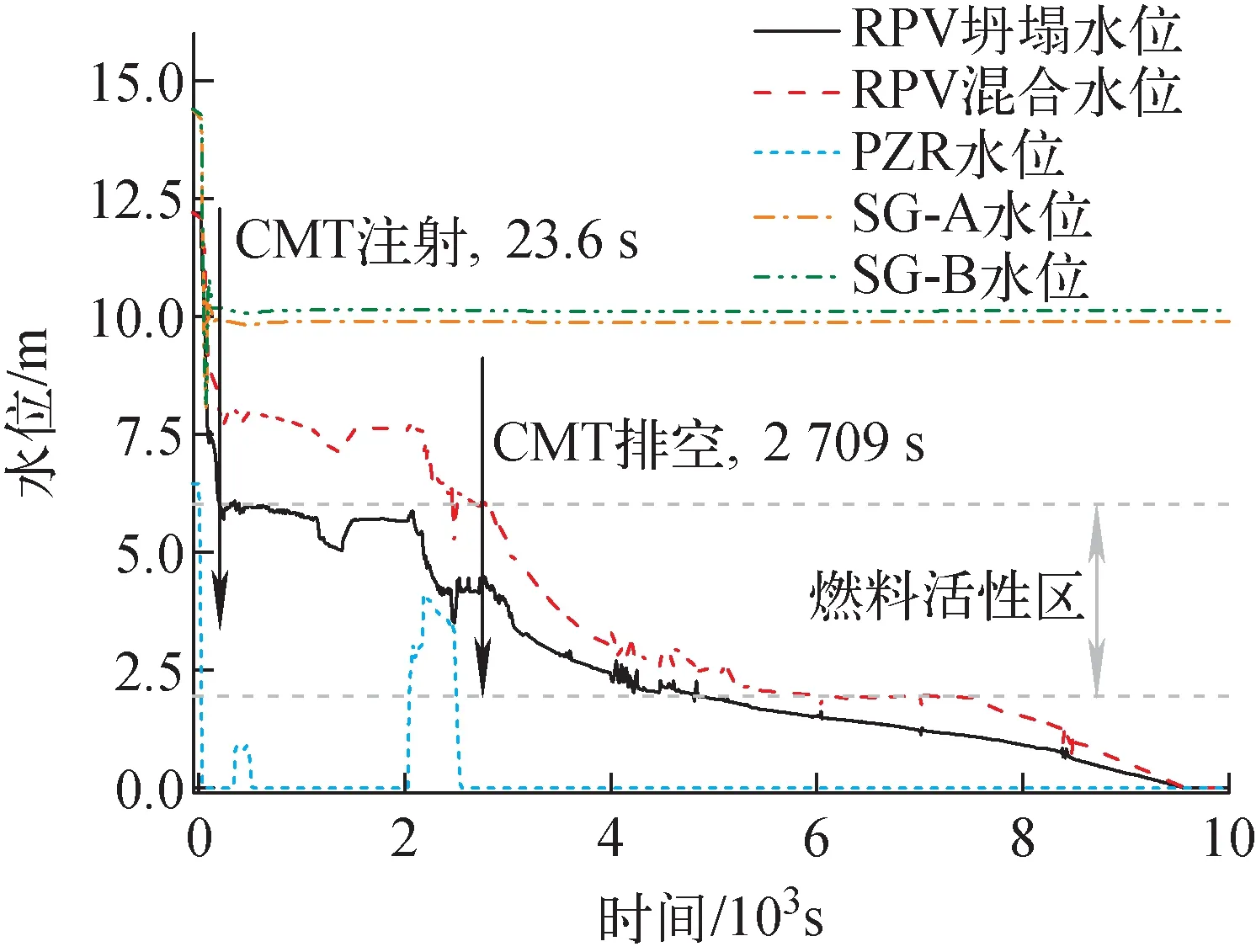

堆芯衰变热随时间的变化如图4所示。反应堆紧急停堆后堆芯总功率降为衰变功率约为200 MWt(约为6%堆芯总功率),在1 800 s内衰变功率急剧下降,达到65 MWt(约为1%堆芯总功率)。破口流量与系统压力如图5所示。在整个事故过程中,反应堆压力容器(RPV)压力大约分别在121 s和1 434 s各有一次压力上升,主要原因是堆内热量移除受阻导致大量蒸汽产生。图6示出RPV、稳压器(PZR)及SG的水位。事故开始时大量冷却剂通过DVI管线破口排出,导致堆芯水位急剧下降。约2 000 s时堆芯水位再次下降,2 709 s后堆芯补水箱(CMT)排空。此时RPV水位低于堆芯活性区,即堆芯裸露。稳压器水位下降是由于高压情况下的初始压力下降,随后蒸汽通过安全阀排出,同时液体被强制排出。随着堆芯逐渐裸露,压力容器和稳压器内的水由于被衰变热加热蒸发,水位快速下降。此外,ADS-1、2、3的启动导致稳压器顶部的压力降低,使压力容器上腔室中的冷却剂流向稳压器,所以稳压器的坍塌液位明显上升。ADS-4打开后,稳压器的水再次排出,稳压器的坍塌液位下降。

图4 堆芯衰变功率随时间的变化Fig.4 Decay power of core vs time

图5 破口流量和RPV压力随时间的变化Fig.5 Break flow rate and RPV pressure vs time

图6 RPV、PZR及SG水位随时间的变化Fig.6 Liquid level of RPV, PZR and SG vs time

3.2 燃料棒热力学行为

图7示出堆芯不同富集区域的燃料棒包壳峰值温度随时间的变化。在大约2 709 s时由于CMT排空,堆芯开始裸露,包壳峰值温度开始急剧升高。约3 200 s时,堆芯中心的燃料棒包壳峰值温度达到1 500 K,锆合金与水蒸汽发生剧烈的氧化反应,导致温度失控上升。因为堆芯不同富集区域燃料组件的流通面积不同,所以燃料包壳峰值温度上升速率不同。图8示出富集度A区功率峰值节点(轴向第2节点)和轴向第10节点的包壳温度对比,虽然峰值节点的功率较高,但包壳温度上升速率没有顶部节点快。这是因为燃料棒顶部节点最先裸露,换热能力较差,而底部仍被冷却剂淹没,衰变热能够及时被移除。

图7 包壳峰值温度随时间的变化Fig.7 Peak cladding temperature vs time

图8 富集度A区燃料棒包壳轴向温度对比Fig.8 Cladding temperature comparison in enrichment area A

包壳破损会影响裂变产物释放及在一回路和安全壳中的迁移行为。ISAA对包壳破损的判断是假设包壳温度超过1 173 K或包壳因氧化或熔化失去完整的几何结构时,则判定燃料棒包壳破损。而ISAA-FRTMB使用机理模型,从应力-应变角度判断包壳是否破损,计算结果列于表2。总体上看,ISAA-FRTMB预计的包壳破损时刻比ISAA提前,不同富集区域的燃料棒破裂温度均低于假设值1 173 K。以ISAA预计的破损时间和温度为基准,两者之间预计的破损时间相对偏差最大为4.86%,破损温度相对偏差最大为9.29%。包壳破裂模型的判断结果表明,不同富集区域的燃料棒都是因为包壳周向应变超过应变限值而发生破裂。由于燃料棒气隙存在初始填充气体和裂变产物,在约2 800 s时堆芯开始裸露,包壳温度升高引起燃料棒气隙压力超过冷却剂通道的压力,并同时引起包壳强度下降。包壳在内压引起的应力作用下,随温度的急剧升高,由于热蠕变而向外变形。由于热蠕变率与温度呈指数关系,当接近破裂时,应变率迅速增加。快速的热蠕变和肿胀一直持续,直到在最大应变超过应变限值,包壳由于破裂而发生失效。包壳破损后不仅会使裂变产物释放,还会导致包壳内表面暴露于蒸汽,加剧包壳的氧化和升温[9]。经验表明,如果包壳发生肿胀和破裂,氧化速率会变为之前的2.6倍。因此,如果采用假设的包壳破损温度限值,会使预测结果相对滞后,影响对后续严重事故进程的分析。

表2 包壳破损时间及温度Table 2 Cladding rupture time and temperature

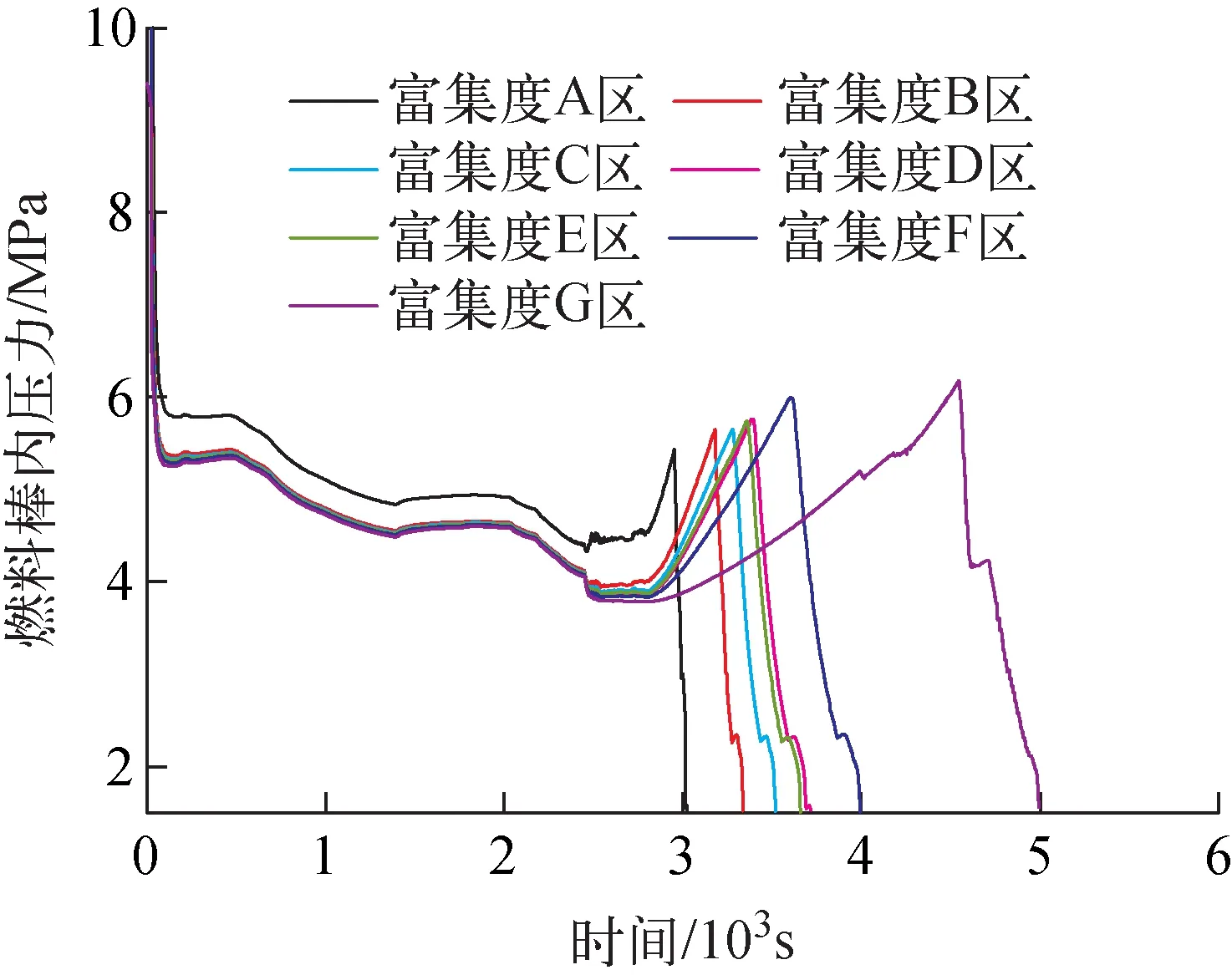

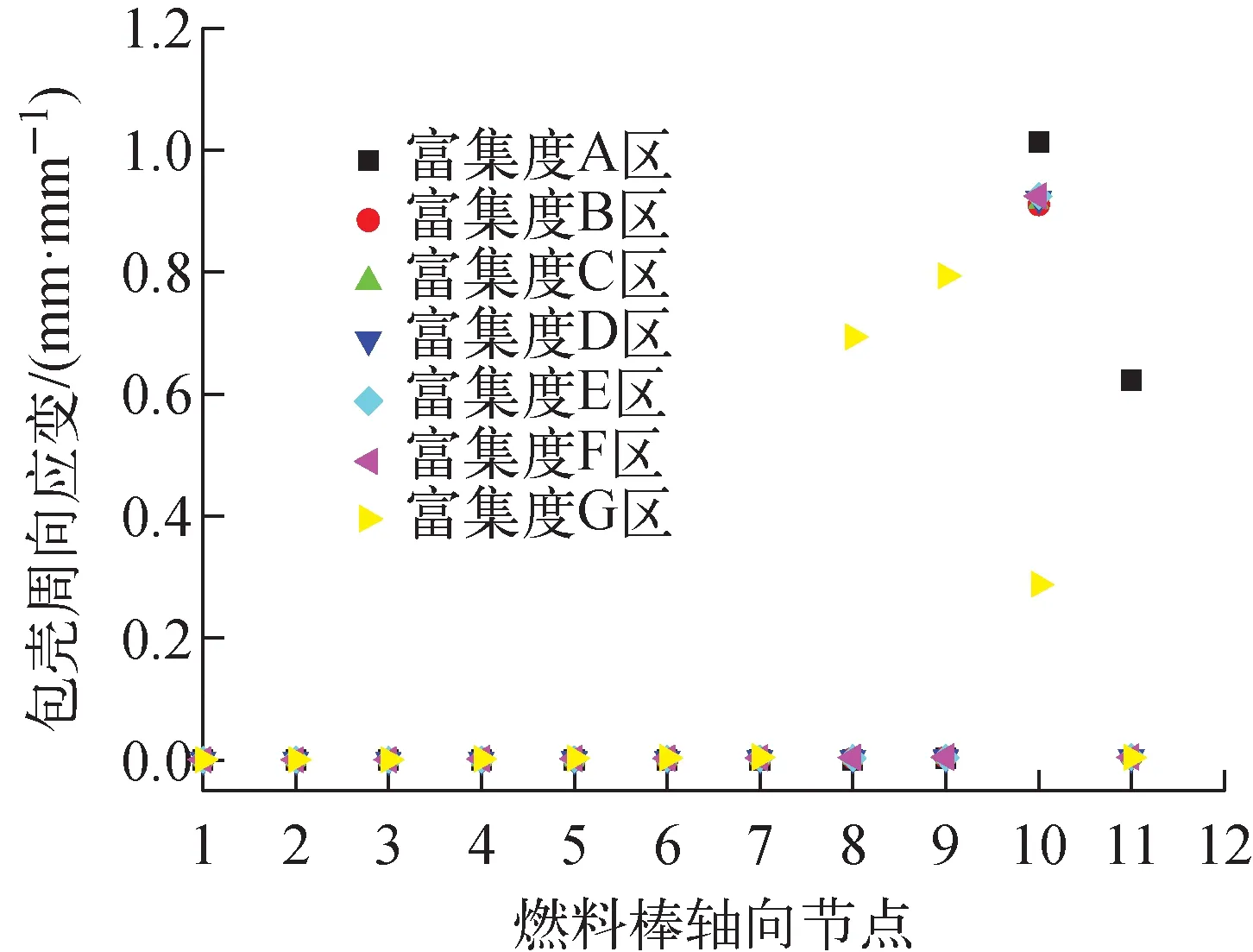

不同富集区域燃料棒的内部气体压力随时间的变化如图9所示。事故触发后燃料温度下降,芯块热膨胀减小,棒内气体压力降低到大约6 MPa以下。随着燃料棒温度升高,包壳肿胀程度越来越严重,棒内压力开始降低。最终包壳破损,棒内压力与外部冷却剂压力保持一致。包壳的周向应力和应变如图10所示。因为DVI管线小破口失水事故(SBLOCA)属于低压事故序列,棒内压力高于外部冷却剂压力,所以应力为正值,表明包壳向外膨胀。包壳周向应力在1 500 s之后基本维持在25 MPa左右。包壳在内压引起的应力不同富集区域的燃料棒破损后每个轴向节点的包壳周向应变如图11所示。破裂位置基本都在燃料棒顶部,这是因为LOCA发生后堆芯补水箱排空,堆芯冷却剂逐渐被衰变热蒸发,RPV水位低于燃料活性区(图6),堆芯发生裸露。此时燃料棒轴向第11节点最先裸露,温度升高的速率较快,但其燃耗和功率相对较低,不会最先破裂。而轴向第10节点很快也发生裸露,且第11节点处的温度会传递到第10节点加速其温度的升高率以及冷却剂蒸干的速率,使其环境更加恶劣。由于功率峰值在轴向第2节点处,仍处于堆芯冷却剂淹没状态,与轴向第10节点相比温升速率较慢,不会先于第10节点发生破裂。因此破裂位置基本都在轴向第10节点处。

图9 燃料棒内气体压力随时间的变化Fig.9 Fuel rod internal pressure vs time

图10 包壳周向应力(a)、应变(b)对比Fig.10 Comparison of cladding hoop stress (a) and strain (b)

图11 包壳破裂时的周向应变Fig.11 Hoop strain during cladding rupture

作用下,随温度升高由于热蠕变而向外变形。热蠕变率与温度呈指数关系,当接近破裂时,应变率迅速增加。快速的热蠕变与肿胀一直持续,直到在最大应变超过应变准则,包壳由于破裂而发生失效。

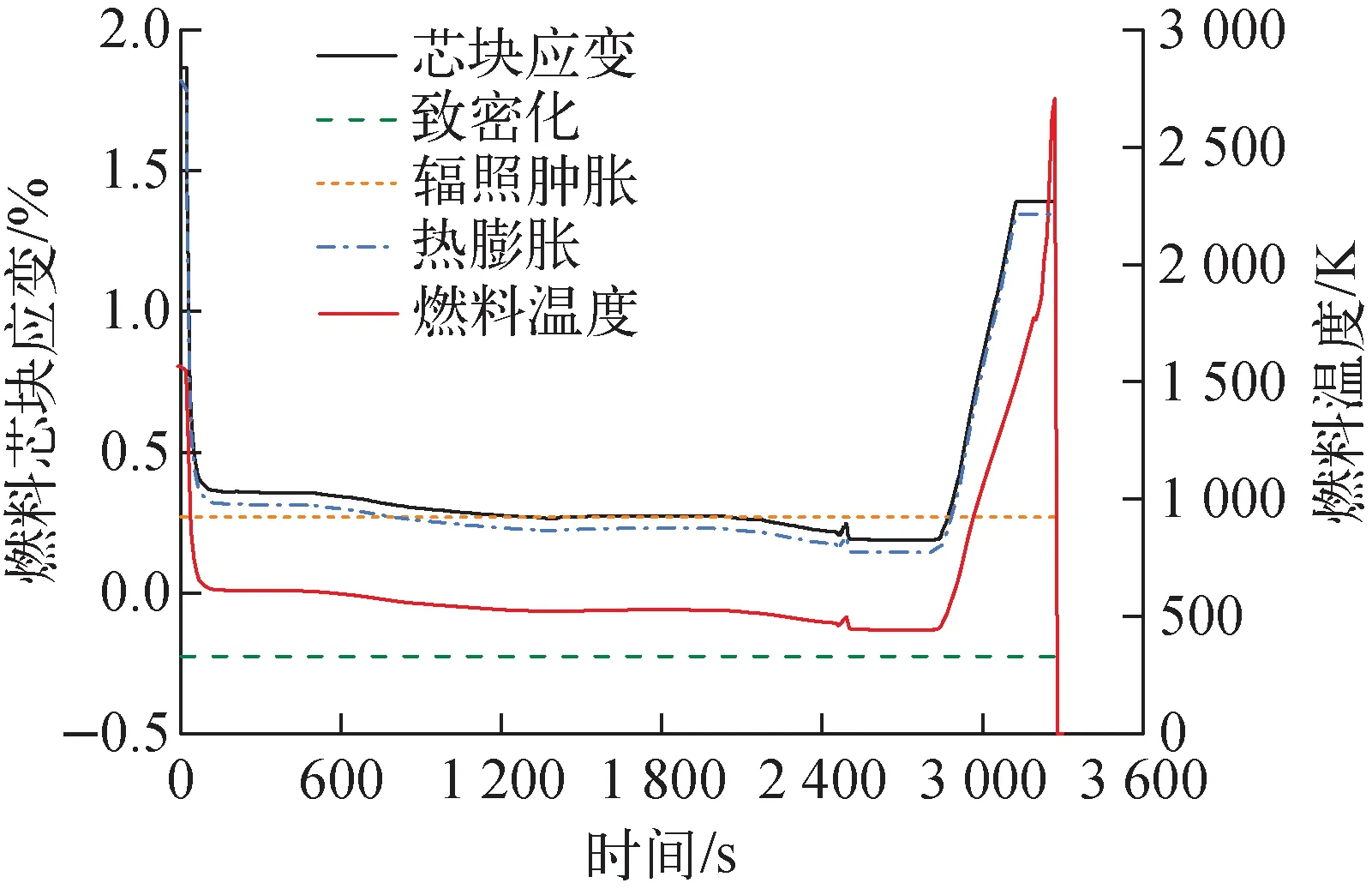

图12示出富集度A区的燃料棒包壳破裂位置处的芯块应变。因为瞬态过程时间相对较短,堆芯燃耗基本不变,所以致密化和辐照肿胀产生的形变保持不变。而影响芯块应变的主要因素是热膨胀引起的形变,热膨胀形变在3 000 s时由0.5%增长到1.5%,大约增大了3倍。

图12 富集度A区燃料芯块应变Fig.12 Fuel pellet strain in enrichment area A

4 结论

本文开发了用于燃料棒热力学行为分析的模块FRTMB,并与严重事故分析程序ISAA耦合,基于计算的稳态结果,使用ISAA-FRTMB模拟了CAP1400反应堆DVI管线SBLOCA,分析了燃料棒的瞬态热和力学行为。主要结论如下。

1) DVI管线SBLOCA的结果验证了FRTMB模块集成在ISAA程序中分析瞬态事故过程中燃料棒热力学行为的适用性和可靠性。

2) LOCA中由于堆芯水位降低,燃料组件活性区上部最先裸露,导致燃料棒顶部温升速率最快。因此快速的热蠕变和肿胀使燃料棒顶部最先发生破裂,而不是峰值节点。

3) 事故过程中影响燃料芯块应变的主要因素是热膨胀引起的形变,而致密化和辐照肿胀由于瞬态过程燃耗变化很小,形变量基本保持不变。

未来会在FRTMB模块的基础上,继续修改ISAA-FRTMB程序的流道堵塞模型,分析包壳肿胀对瞬态和堆芯降级后续部分产生的影响。