旋叶分离器分区域疏水性能研究

2022-07-29王泽隆李亚洲熊珍琴顾汉洋

王泽隆,李亚洲,熊珍琴,*,顾汉洋

(1.上海交通大学 机械与动力工程学院,上海 200240;2.上海发电设备成套设计研究院有限责任公司,上海 200240)

汽水分离组件是压水堆蒸汽发生器为汽轮机高品质蒸汽的关键设备,其中旋叶分离器承担绝大部分水的分离。旋叶分离器依靠气液旋流离心力的差异和重力实现气液分离,分离器内存在复杂的液滴、液膜和气相共存现象。在三代核电机组等先进核能系统中,为提高经济性,旋叶分离器工作范围更宽、蒸汽的品质和运行稳定性要求更高[1-3]。为优化旋叶分离器性能,国内外开展了热态试验、冷态试验和模拟分析[4-6]。热态性能试验具有成本高和难度大的特点,主要用于考核验证。为开发具有我国自主知识产权的三代核电机组,李勇等[7-8]试验分析了“华龙一号”中旋叶分离器和新型双级旋转叶片汽水分离器的总分离性能和压降;徐德辉等[9]开展了锥形旋叶分离器热态性能试验;丁训慎等[10]开展了旋叶汽水分离器内空气-水的分离性能试验研究,分析优化叶片数目、升角、上升筒高度等结构参数;Zhang等[11-12]针对AP1000分离器进行了大量热态数值模拟研究,并总结了利用数值模拟方法研究分离器性能的现状;Liu等[13]建立了分离器冷热态性能模化关系式,并分析了液滴粒径、流体速度等对分离性能的影响。

上述研究主要关注分离器的总体分离效率和流动阻力,鲜有关注旋叶区、下降通道、切向口等各区域对水分离性能的影响。牛茂芝等[14]利用数值模拟方法研究分析了旋叶式分离器叶片区的液滴动力学行为,分析了液滴未通过叶片区、筒壁处、中心柱等各处的比例,以及叶片倾角对液滴撞击叶片的份额、筒壁份额的影响,但未分析对分离性能产生的影响。本课题组[15]曾开展了下降通道和切向口对分离性能的贡献,但并未考虑旋叶上游回流对分离性能的影响。为此,本文建立旋叶分离器冷态可视化试验,分析入口回流、下降通道、切向口3处的疏水性能,以及旋叶区未通过水比例对分离性能和压降的影响规律。

1 旋叶分离器冷态试验装置

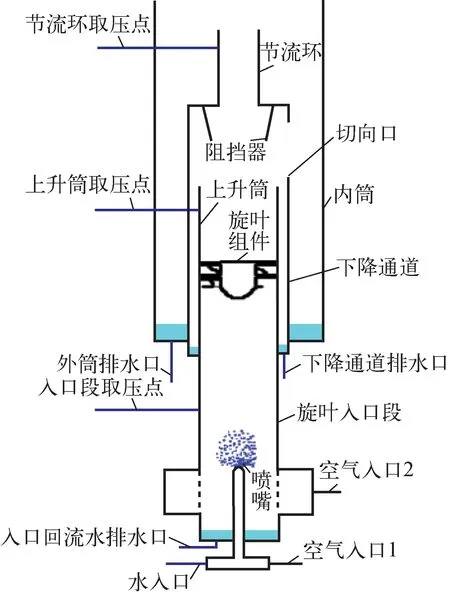

旋叶分离器冷态试验装置如图1所示。旋叶分离器由旋叶入口段、旋叶组件、上升筒、阻挡器、节流环、切向口、下降通道组成。入口段和上升筒的直径为140 mm。旋叶组件由中心柱和4片18°倾角的旋叶组成。中心柱直径为筒体直径的43%。旋叶以上上升筒高度为内筒直径的2.1倍。分离器下降通道直径为内筒直径的1.3倍。在下降通道壁面上开设有1对相对布置成180°的切向口,以利于阻挡器外侧所形成水环的排出,如图2所示。气水混合物经过该装置后受到离心力和重力作用实现部分气水分离。气体均从顶部排出,液相水部分未分离并与气体一起从顶部排出。部分液相水在进入旋叶前已分离形成壁面水膜回流,如图3所示。经过旋叶后液相水与气体分离,分别从下降通道和切向口排出。

图1 旋叶分离器试验装置Fig.1 Schematic of swirl vane separator

图2 切向口处横剖面图Fig.2 Cross section of tangential opening

图3 入口回流液膜Fig.3 Liquid film on wall of inlet

为获得旋叶分离器各区域对气水分离性能的贡献,针对该装置开展了冷态性能测试。分离器入口段底部与喷嘴连接。一部分空气从空气入口1进入喷嘴,与从水入口进入的水混合雾化后进入旋叶入口段。经喷嘴进入的空气量较小,为提高空气流量,在入口段略高于喷嘴的管壁上布置有均匀小孔,且外罩环形通道,与空气入口2连接,补充空气从该入口进入到旋叶入口段。试验所用的空气回路和水回路与文献[9]相同。试验测试工况涵盖的空气流量在300~700 m3/h之间,水流量在70~1 200 kg/h之间。流量计量采用电磁流量计,测量精度为±0.5%。空气流量采用2组涡轮流量计,测量精度为±0.5%。喷嘴选用Springer喷嘴,在试验工况范围内雾化液滴索特平均粒径为42~51 μm。雾化粒径采用LS-2000分体式激光喷雾粒度分析仪测量,测量精度为±10%。

旋叶各区域分离的水通过称重计量的方法获得。入口段底部略低于喷嘴出口,在最低点设置排水口,通过该排水口收集入口回流分离水。下降通道的底部设置排水口,通过该排水口收集下降通道分离水。为收集切向口排水,筒体外加外筒,外筒上部敞口,底部封闭并设置排水口,通过该排水口收集切向口分离水。测试时,待入口流量达到稳定后开始收集水,并持续约600 s,然后称重计量各处收集水量,进而计算各处平均排水流量和分离水比例。收集水量的测量采用AWH(SAH3)称重仪,量程范围为30 kg,测量精度为±2 g。

各处分离水流量利用式(1)计算,各处分离水比例利用式(2)计算,分离器总分离效率利用式(3)计算。

mi=Mi/Δt

(1)

ηi=mi/Qwρw

(2)

η0=(m1+m2+m3)/Qwρw

(3)

式中:Mi为收集水量;Δt为收集水时间;mi为排水平均质量流量;ηi为各处分离水质量流量与入口水质量流量之比;Qw为入口水体积流量;ρw为入口水密度;η0为3处分离水质量流量之和与入口水质量流量之比,即分离器总分离效率;下标i=1表示入口回流处,i=2表示下降通道排水,i=3表示收集切向口水比例。

分离器冷态试验还测试了分离器压降和分离器旋叶区域压降。取压点位置如图1所示。其中节流环取压点位于距离节流环出口1 cm处,上升筒取压点位于距离上升筒出口1 cm处,入口段取压点位于旋叶上游,距离旋叶入口1倍内筒直径处。节流环取压点和入口段取压点间压差为分离器压降,上升筒取压点和入口段取压点间压差为旋叶区域压降。两处均采用差压传感器测量,测量精度为±0.1%。

2 结果分析与讨论

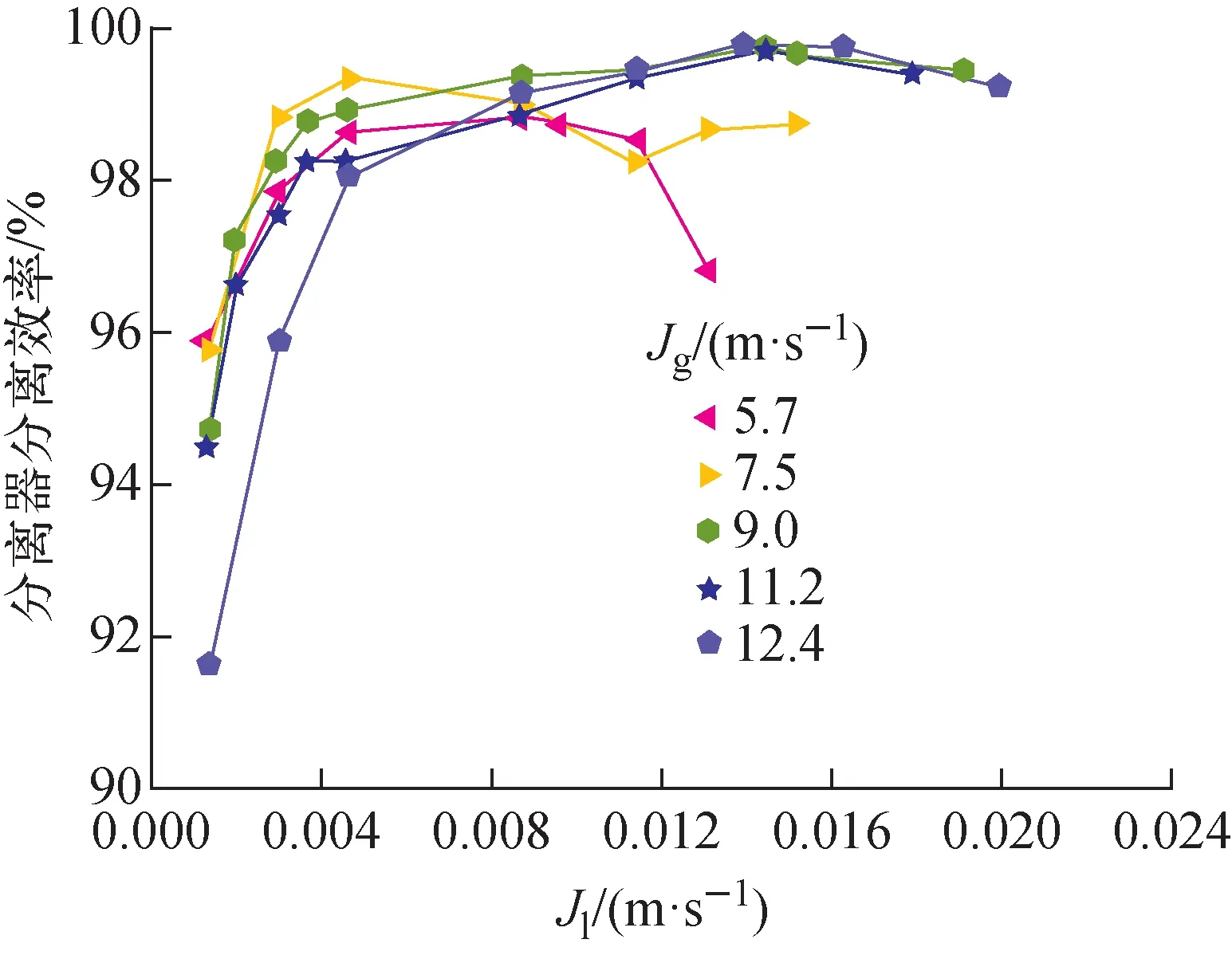

旋叶分离器冷态试验采用空气和雾化的液滴作为工质。本文研究范围内液滴的索特平均粒径变化较小,主要在42~51 μm之间,随水流量的增加小幅增加。空气流量对粒径的影响可忽略。测试获得了入口气相表观速度Jg为5.7、7.5、9.0、11.2、12.4 m/s时,入口液相表观速度Jl在0.001~0.020 m/s之间的分离器分离效率、各区域分离效率和压降的变化规律,如图4~7所示。

图4 分离器分离效率Fig.4 Separation efficiency of separator

图5 入口回流水分离比例Fig.5 Fraction of water separated at inlet

图6 下降通道分离水比例Fig.6 Fraction of water separated from downcomer

2.1 分离性能分析

如图4所示,分离效率受到气相表观速度和液相表观速度的影响较大。分离性能的变化规律按照气相表观速度可分为3个区域,分别为高气相表观速度(12.4 m/s和11.2 m/s)、中等气相表观速度(9.0 m/s和7.5 m/s)和低气相表观速度(5.7 m/s)。如图5所示,回流水未能穿过旋叶组件进入上升筒,在旋叶区域或旋叶前的壁面上形成回流,在底部收集获得。

图7 切向口分离水比例Fig.7 Fraction of water separated from slot

高气相表观速度下,分离效率随液相表观速度的增加呈先增加后减小的趋势。分离水比例在低液相表观速度时入口回流比例贡献最大,中等液相表观速度时逐渐过渡到下降通道分离水比例贡献最大,在高液相表观速度下最后是切向口分离水比例最大。当气相表观速度达12.4 m/s时,分离效率随液相表观速度的增大呈先增加后减小的趋势。当液相表观速度为0.001 3 m/s时,分离效率仅为91.6%,各区域分离水比例贡献中入口回流比例最高。此时61%的液体从入口回流分离出,25.3%的液体分离后从下降通道排出,另有5.2%从切向口分离出。当液相表观速度增加到2.9×10-3m/s时,分离效率显著增加到95.9%,同时入口回流分离水比例随液相表观速度的增加而有所增加。该工况下,入口回流分离水比例达到最高,同时值得注意的是下降通道的分离水比例变化最显著,提高到28.7%。继续增加液相表观速度至4.6×10-3m/s,总分离效率仍呈现较大的增幅,达到98.1%。此时入口回流水分离比例开始出现随液相表观速度的增加而逐渐下降的趋势,但仍贡献最大比例(58.3%)的分离水,而下降通道的分离水比例提高到33.3%。增大液相表观速度至8.6×10-3m/s,总分离效率继续增加至99.1%,增幅变小。入口回流水比例下降至42.7%,下降通道分离水比例增加至42.3%,两处分离水比例贡献相当。切向口分离水比例保持增加的趋势,增加到14.1%。继续增大液相表观速度至1.1×10-2m/s,总分离效率略增加至99.4%,入口回流水比例小幅下降至36.6%,下降通道分离水比例出现下降趋势,降至40.1%,尽管下降,但是该工况贡献最大的区域。而切向口分离水比例显著增加至22.7%。继续增大液相表观速度至1.4×10-2m/s,分离器分离效率略增加至99.8%,达到最高值。入口回流水比例小幅增加至39.3%,这是由于水量增加,入口中间区域气相对液相的携带能力减小,造成液相在重力作用下回流比例略有增加。切向口分离水比例显著增加至25.7%。下降通道分离水比例则下降至34.8%,这是由于下降通道疏水能力受到流道面积的限制,随着来流液相流量的增加,下降通道的输水阻力增大,相比之下,从切向口排出的阻力更小,因而下降通道分离水比例下降,而切向口分离水比例增大。继续增大水流量,分离水效率出现缓慢下降的趋势。回流水分离比例和下降通道分离水比例均显著下降,尽管更多的液相从切向口分离。前面两者的下降较后者增加显著,因而总分离效率下降。气相表观速度下降至11.2 m/s时,分离效率和各区域分离水比例的变化规律与12.4 m/s时几乎一致。低液相表观速度时,气相表观速度为11.2 m/s工况的分离效率高于12.4 m/s工况,主要是由于入口回流分离水比例随气相表观速度的下降呈上升的趋势。

中等气相表观速度下,分离水比例在低液相表观速度时入口回流比例贡献最大,中高等液相表观速度时过渡到下降通道分离水比例贡献最大,切向口分离水比例保持较低值。气相表观速度为9.0 m/s时,分离器分离效率随液相表观速度的增大呈先增加后减小的趋势。该气相表观速度下,液相表观速度在1.0×10-2m/s以上区域,随着液相表观速度的增大下降通道分离水比例呈逐渐上升的趋势,与气相表观速度11.2 m/s和12.4 m/s时呈现不同的规律。切向口分离水比例也显著低于11.2 m/s和12.4 m/s工况。造成这一现象的原因是,气相表观速度下降,从切向口携带水排出的能力下降,因而切向分离水比例贡献降低。上述规律的改变在气相表观速度为7.5 m/s时同样显著。

在低气相表观速度下,分离器分离效率随着液相表观速度的增大呈先增加后较快降低的趋势。在气相表观速度为5.7 m/s时,分离效率先随液相表观速度的增加而增加,液相表观速度增加至4.6×10-3m/s时达到最高值98.6%,此后呈现下降趋势。这一变化与入口和旋叶区域出现流型的变化相关。随着液相表观速度的增大,入口和旋叶区域的筒体中心区域逐渐从雾状流转变为搅拌流或雍塞流。搅拌流和雍塞流导致入口回流比例增大,如图5所示,在气相表观速度为5.7 m/s时,液相表观速度在9.6×10-3~1.3×10-2m/s之间即为该情况,入口回流分离水比例从30.3%增加到54.0%,相应地也造成下降通道的分离水比例下降,从61.5%下降至35.0%。搅拌流和雍塞流极易导致流动不稳定,气体夹带液体的现象增强,导致上出口携带水比例上升,因而分离器分离效率下降。该现象在气相表观速度为7.5 m/s、液相表观速度为1.1×10-2~1.5×10-2m/s时也能观察到。

2.2 压降分析

气液混合物流过旋叶分离器压降较大,特别是在旋叶区域。为维持蒸汽发生器内流体流动的稳定性和提高系统的经济型,需降低旋叶分离器的压降。气相流速为5.7~12.4 m/s、液相流速为1.3×10-3~2.2×10-2m/s时的分离器压降和旋叶区域压降如图8所示。旋叶分离器压降中58%~88%的压降产生于旋叶区域。分离器压降和旋叶区域压降受气相速度的影响较为显著。相同液相表观速度时,随着气相表观速度的提高压降显著上升。液相表观速度的影响相对气相较小,但液相表观速度为7.5 m/s和9.0 m/s时,随着液相流速的增大,压降显著上升。造成这一现象的原因是随着流速的增大,旋叶区域从壁面液膜中心雾状流型过渡到中心间歇搅拌流。此时尽管分离效率仍维持较高值,但压降有较大的增加,不利于蒸汽发生器二次侧流动的稳定。

图8 旋叶分离器压降和旋叶区域压降Fig.8 Pressure drop of separator and pressure drop at swirl-vane region

3 结论

本文建立了旋叶分离器空气-水冷态性能试验装置,测试获得了直径140 mm、旋叶倾角30°的旋叶分离器在旋叶前区域、下降通道、切向口区域对分离水的贡献,同时获得了旋叶区域压降和分离器压降的变化规律。

1) 旋叶分离器分离效率随液相表观速度的增大呈先快速增大而后在较宽工况范围内维持较高效率,但液相表观速度较大时出现搅拌流后分离性能逐渐下降。回流水比例随液相表观速度的增大而逐渐降低,但在低气相表观速度下,观察到高液相表观速度会导致回流水比例上升,此时总分离性能出现显著下降,不利于气液分离。切向口的分离水比例在高气相速度和高液相表观速度时较高。下降通道分离水比例在液相表观速度处于中高值时,承担较高分离水比例,尤其是气相表观速度处于中等形成间歇搅拌流区域。

2) 旋叶分离器压降中58%~88%产生于旋叶区域,主要受到气相表观速度的影响。但值得注意的是,液相表观速度增大到较高值时,旋叶区域从壁面液膜中心雾状流型过渡到中心间歇搅拌流,压降显著增大,不利于蒸汽发生器二次流的稳定。