加减速流条件下棒束通道阻力特性研究

2022-07-29祁沛垚于晓勇乔守旭谭思超

邱 枫,祁沛垚,于晓勇,乔守旭,谭思超,*

(1.哈尔滨工程大学 黑龙江省核动力装置性能与设备重点实验室,黑龙江 哈尔滨 150001;2.西安热工研究院有限公司,陕西 西安 710054)

棒束通道是一种广泛应用于反应堆堆芯、换热器等热交换场景的流通结构,具有结构紧凑、换热能力强等特点,它的运行状态影响反应堆的运行与安全,其热工水力特性一直是重点研究方向之一。在反应堆中,堆芯流体会在运行过程中产生瞬态流动,造成阻力特性变化。如在破口事故工况下,一回路的冷却剂流量会持续下降[1];在反应堆启动、停止与非控制棒的反应性控制过程中,冷却剂流量会上升或下降,为研究这种瞬态流动的特性,可将其近似简化为具有恒定正负加速度的瞬态加减速流。另外,通过将瞬态工况分解为稳态与加减速的结合,对理解瞬态条件下的流体行为有一定帮助。同时,一回路的阻力特性在很大程度上影响着系统各项性能与安全指标,如流量分配、自然循环特性等。因此,有关非稳态条件下棒束通道内阻力特性的研究对于保持反应堆一回路稳定和安全具有一定的意义。

国内外学者就窄矩形通道、圆管以及棒束通道的压降阻力特性进行了大量研究。杨宽等[2]研究了窄矩形通道内两相流阻力特性。Zhu等[3]通过试验方法研究了棒束通道自然循环两相流特性。伍振兴等[4]研究了自然循环和强迫循环条件下换热特性与阻力特性的区别。祁沛垚等[5]使用PIV方法研究了低雷诺数条件下棒束通道内充分发展段的流场。郝思佳等[6]、张若凌等[7]、张川等[8]分别对棒束通道、圆管以及窄矩形通道的转捩特性进行了研究。幸奠川等[9]、祁沛垚等[10]、贾辉等[11]研究了棒束通道与水平管的非稳态阻力特性。此外,张川等[8]讨论了脉动流与加减速流对窄矩形通道压降特性的影响。Seddighi等[12]对比了湍流在加减速流中的区别。He等[13-15]对管流中加减速流的湍流以及剪应力进行了较为全面的研究,并对加速管道中壁面摩擦力进行了计算研究,提出用无量纲的参数τ+来描述管道中湍流流场的延迟效应。

综上所述,有关各类通道的瞬态阻力特性研究具有实际意义与工程价值,近年来也逐渐受到研究者的关注,但瞬态条件下的阻力特性尚不明确。因此,本文通过试验的方法研究加减速流条件下棒束通道瞬态沿程阻力特性与局部阻力特性随时间及雷诺数的变化规律,对比分析定位格架结构对瞬态阻力系数曲线造成的影响。

1 试验系统与方法

1.1 试验系统

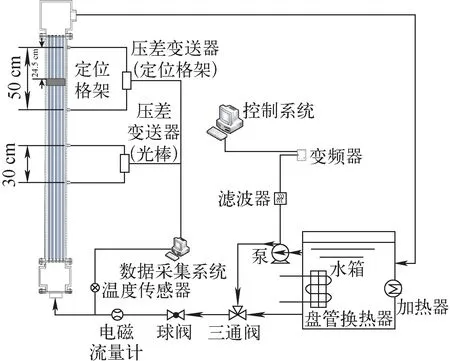

本文使用图1所示的棒束通道试验系统[10]测量棒束通道内阻力特性。试验回路由试验本体、流动回路、测量仪表、控制系统与数据采集系统构成。试验本体为带定位格架棒束通道,通过改变变频器控制泵的转速实现加减速流工况,数据采集系统以10 Hz的采集频率采集回路中的压差、温度与流量。试验本体为装有定位格架、5×5排布方式的棒束通道,如图2所示。在棒束通道中心处取引压孔,通过压差变送器测量其中两个引压孔的压差。测量定位格架局部压降的引压孔相距50 cm,下游测压点在搅混翼上游24.5 cm处。测量沿程压降的引压孔相距30 cm,引压孔距离入口端50 cm,可认为定位格架上游流体达到充分发展阶段。

图1 棒束通道试验系统Fig.1 Rod bundle channel test system

图2 定位格架结构与棒束通道截面尺寸Fig.2 Structure of spacer grid and cross section size of rod bundle channel

试验时的加减速工况控制方式为:通过主机控制变频器进而控制泵的转速,实现加减速流工况。设加减速流中的低流速为Ud,高流速为Uu以及两者之间的转换时间为Δt,则加速度a可由三者确定,即a=(Uu-Ud)/Δt,在每一个加减速流工况之前设置30 s的稳定时间。试验工况列于表1,每一工况进行多个周期测量以保证试验的准确性与可重复性。

表1 试验工况Table 1 Test condition

1.2 数据处理方法

稳态条件下,压差变送器测得的压降由重位压降Δpg、摩擦压降Δpf和定位格架引起的局部压降Δpsg组成,如式(1)所示。

Δp=Δpg+Δpf+Δpsg

(1)

棒束通道中的沿程阻力系数λ与定位格架的局部阻力系数ksg分别可由式(2)、(3)计算:

(2)

(3)

其中:Dh为水力直径;L为两引压孔间距离;ρ为流动工质密度;Um为某时刻棒束通道横截面的平均速度。

对于一个加减速流,令高流速Uu与低流速Ud之间的流速转换时间为Δt,则加减速流中的某个瞬时t的平均速度Um为:

(4)

则流体的加速度a为:

(5)

加减速流的动量积分方程为:

(6)

其中,τw为壁面的剪应力。

某一时刻t的沿程阻力系数λ(t)为:

(7)

由式(4)~(7)可得到加减速流的沿程阻力系数:

(8)

试验中用到的测量仪器与相应的量程及误差与文献[10]相同,通过误差传递公式得到的雷诺数相对误差为1.53%,沿程阻力系数与局部阻力系数分别为1.87%与1.23%。

2 结果与讨论

2.1 稳态条件下阻力特性分析

为保证试验的可重复性,对试验本体进行了重新校验。校验方法为通过试验获取稳态工况的沿程阻力系数,并与经验公式进行对比。试验得到的稳态沿程阻力系数λst与Cheng公式[16]和Blasius公式预测的沿程阻力系数的对比示于图3。可看出,试验得到的沿程阻力系数在低雷诺数(Re<2 000)下与Cheng公式的预测值匹配良好。另外转捩雷诺数略低于Cheng公式的预测值,转捩区跨度较大,祁沛垚等[10]分析这是由于不同子通道的流体先后转捩导致的。

图3 稳态条件下的沿程阻力系数Fig.3 Frictional resistance coefficient under steady-state flow

2.2 加减速流条件下瞬态阻力特性随时间变化的规律

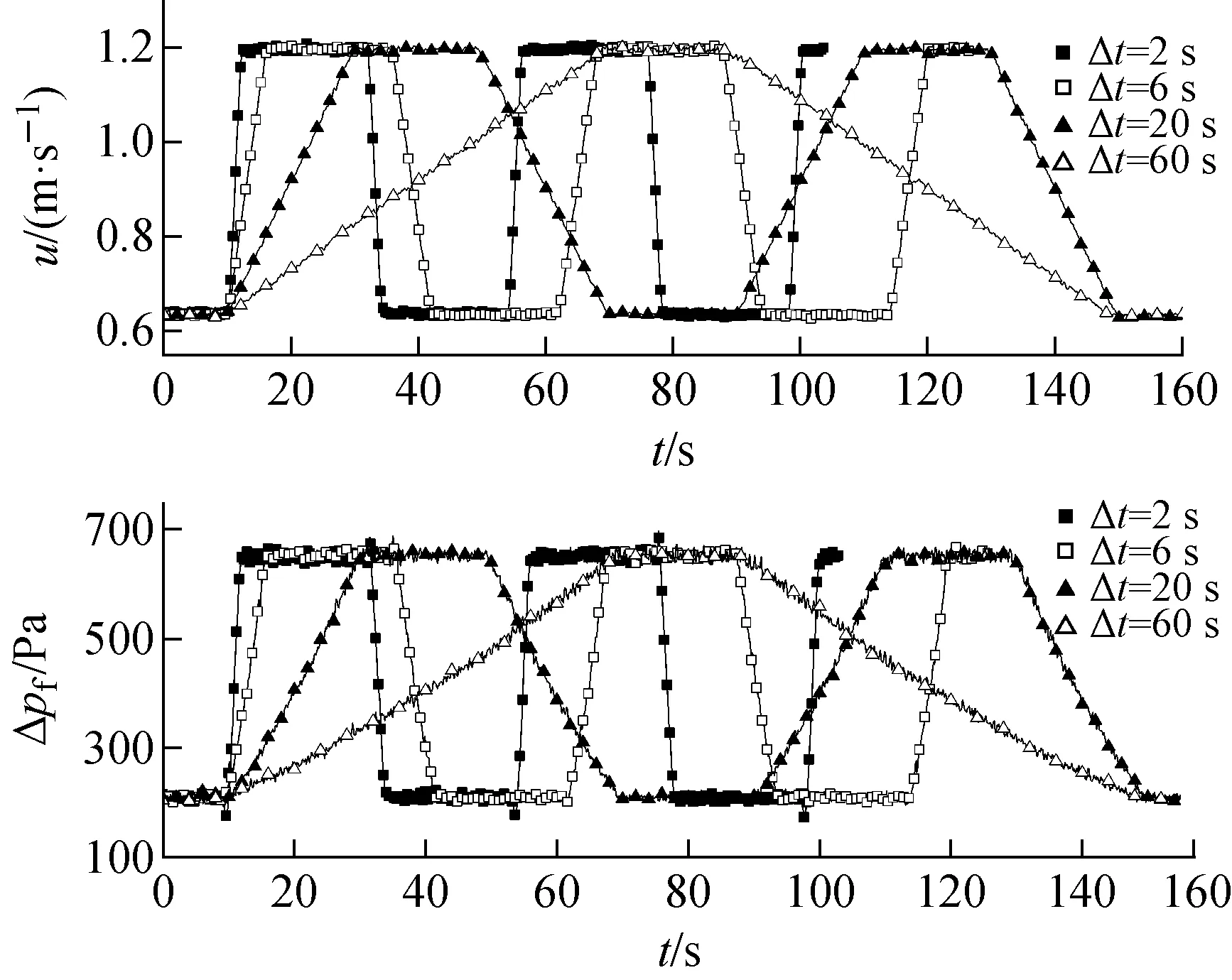

不同加减速流条件下测得的棒束通道中流速u及压降Δpf随时间的变化示于图4。可见,不同周期的流速与压降匹配较好,几乎没有时差,采集系统的采集频率足够测量瞬态工况,加减速流的流速均为匀速变化,而压降并非严格匀速,转换时间为60 s的压降曲线为微弧形。试验表明,30 s的稳定时间足够使流体从瞬态进入稳态。

图4 不同转换时间工况下流速与压降随时间的变化Fig.4 Variation of flow rate and pressure drop with time under different flow conditions

加减速流条件下摩擦压降Δpf随时间的变化如图5所示。图5a为流速从0.068 m/s到0.63 m/s的加速流动条件下沿程压降随时间的变化曲线,Δt分别为2、4、6 s。可看到从加速状态恢复到稳态过程中,沿程压降首先短时间内继续上升一小段随后进入稳态,加速度a越大该现象越明显。图5b、c、d分别为Δt=2、20、60 s时沿程压降与沿程阻力系数随时间的变化曲线。由图5b可见,从稳态进入加速流时,沿程压降近似直线上升,沿程阻力系数在变化初期大幅上升,达到最高点时迅速下降至稳态压降。在加速过程中沿程压降和沿程阻力系数的变化没有时间差,而减速过程中沿程压降先于沿程阻力系数下降。在减速流中沿程压降回归稳态时,沿程阻力系数并未同步恢复到稳态,而是经历了约3 s的缓慢上升曲线。由图5c、d可观察到上述现象在加速度越小时越不明显,到Δt=60 s时沿程压降进入稳态后短暂上升的现象及沿程阻力系数的反向运动几乎已消失。

这说明加速度的变化会产生额外的压降,加速度越大影响效果越明显。在层流区,流体的径向速率分布为弧形,流体动量传递主要依靠分子间的摩擦力。而过渡区与湍流区流体动量传递还包括分子间碰撞,动量的传递速率高于层流。加速流条件下,流体在开始的瞬间获得加速度,这使得壁面处的速度差变大,剪切力随之上升,因此沿程阻力系数会有一个瞬间的增加。同理,减速流进入稳态的瞬间沿程阻力系数会产生下凹,沿程阻力系数随后的缓慢变化是低流速的动量传递效率较低导致的。在反应堆运行过程中应尽量避免使堆芯内的流体进入剧烈的瞬态工况,当流体的加速度较大时,其压降与阻力系数将会偏离稳态值,影响堆芯内流体自然循环流量,进而影响传热特性。

2.3 加减速流条件下瞬态阻力特性随雷诺数变化的规律

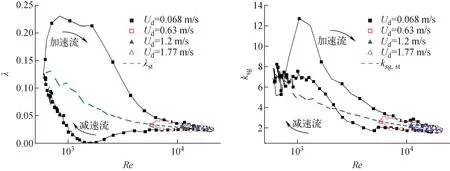

不同加速度条件下的沿程阻力系数和局部阻力系数随雷诺数变化的曲线示于图6。图中4条曲线的流速范围为1.2~1.77 m/s,转换时间Δt=2、4、8、20 s。

加减速流工况的沿程阻力系数形成一个顺时针运行的封闭曲线。加减速流的稳态部分与稳态阻力系数两点重合,当进入加速流阶段时,沿程阻力系数曲线首先从稳态点迅速上升,接着随雷诺数的上升稳定下降,由瞬态进入稳态时,阻力系数又迅速下降并与稳态曲线重合。可观察到雷诺数越大该曲线偏离稳态曲线的程度越小,减速流阶段与此同理。

随着Δt的增加,流体加速度变小,沿程阻力系数与稳态值开始接近。沿程阻力系数的变化也是顺时针运动的闭合曲线,加速流从稳态出发,以大于稳态的平行趋势运动到高流速迅速与稳态重合,并随着加速度变小,该曲线也更加贴近稳态。造成这一现象的原因是当流体具有正向加速度时,贴近壁面处的流体在法向方向具有更大的速度梯度,该速度梯度带来了更大的剪切力,从而导致整体沿程阻力系数变大。加速度越大,剪切力越大,带来的沿程阻力系数也越大,减速流动时同理。局部阻力系数的变化规律与沿程阻力系数近似,在数值上较沿程阻力系数大1个数量级。

受限于试验条件,试验工况最大雷诺数在20 000左右,小于反应堆燃料组件内流体工质的实际工况。考虑到雷诺数在20 000时试验流体已进入湍流状态,其阻力系数的变化趋势较恒定,再结合图6中恒加速度条件下流体阻力系数偏离量的变化规律,可预测在Re>20 000时流体的瞬态沿程阻力系数与瞬态局部阻力系数将继续下降,并逐渐接近稳态值。

图6 瞬态条件下阻力系数随雷诺数的变化Fig.6 Variation of frictional resistance coefficient with Reynolds number

起始流速从0.068、0.63、1.2、1.77 m/s分别到2.33 m/s的摩擦阻力系数与局部阻力系数随雷诺数的变化示于图7,在该过程中保持流体加速度不变。可发现,若忽略从稳态进入加减速流的过渡阶段,加速度相同时不同工况在相同雷诺数下的阻力系数重合,说明在过渡阶段外沿程阻力系数只与加速度和雷诺数相关,与起始流速和终止流速无关。加减速流的稳态部分与稳态沿程阻力系数重合,瞬态部分随着加减速流呈顺时针变化的特征,且当Re跨度较大时可明显观察到瞬态沿程阻力系数曲线偏离稳态。随着Re的增大,沿程阻力系数偏离稳态越来越小,在20 000左右时接近重合。沿程阻力系数与局部阻力系数曲线对比示于图8。雷诺数较低时,瞬态沿程阻力系数偏离稳态很大,减速流进入稳态的曲线首先下凹,然后大幅回升进入稳态。局部阻力系数在减速流回到稳态时出现了明显高于稳态局部阻力系数的现象,这与沿程阻力系数的变化趋势相反。

图7 不同起始流速的沿程阻力系数与局部阻力系数随雷诺数的变化Fig.7 Variation of frictional and local resistance coefficients with Re under different initial flow rates

图8 局部阻力系数与沿程阻力系数对比Fig.8 Comparison between local and frictional resistance coefficients

这与动量传递速率与壁面速度差引起的沿程阻力系数变化的理论有关。雷诺数较低(Re<2 000),尤其在流体进入层流状态时,流体的动量传递主要依靠径向分子间摩擦力,当流体进入加减速流时,流体径向速度梯度变化引起了沿程阻力系数的增加。当流体由减速流进入稳态时,减速流的径向速度梯度较维持稳态所需的速度梯度更小,因此当反向的加速度消失时,为恢复稳态的径向速度梯度,接近壁面的流体运动近乎停滞,导致此时的沿程阻力系数很低。而图7、8中低雷诺数(Re<2 000)部分局部与沿程阻力系数曲线变化趋势产生了较大的差别,其中减速流的局部阻力系数超过了对应的稳态值,其原因有可能与定位格架结构影响流体的动量传递方式有关。雷诺数较低时,壁面附近的流体主要依靠分子间的摩擦传递动量,定位格架结构引入了横向分子的碰撞与搅混,因此在减速流进入稳态的过程中,大量的分子碰撞摩擦使压降迅速上升,超过了稳态的局部阻力曲线。这一结论后续将通过可视化的方法进行验证。

反应堆堆芯的雷诺数普遍高于试验雷诺数,燃料组件均装配有定位格架,当反应堆停堆、事故或调节功率导致流量下降时,可预测其阻力系数将会低于稳态值,这会导致流过堆芯的自然循环流量变大,换热能力增强,有利于堆芯散热。当流量下降至低雷诺数范围内(Re<2 000)时,定位格架结构会使阻力系数高于稳态值,流动阻力变大,流量降低,不利于换热。

3 结论

本文通过试验方法研究了加减速流条件下,带定位格架棒束通道中流体的沿程压降、沿程阻力系数、局部阻力系数随时间与雷诺数变化的规律,分别分析了其在加减速流条件下随时间、雷诺数变化的曲线特点,得到如下结论:

1) 加速流条件下,加速度较大时,由于流体惯性与黏性的影响,瞬态与稳态转化过程中,沿程压降会在变化的瞬间沿原趋势进行一小段再返回对应稳态值。这个趋势随着加速度的变小而变小。在工程中应尽量避免急剧的工况变化,这将导致堆芯阻力偏离稳态值,进而影响循环流量。

2) 加减速流条件下,沿程阻力系数与局部阻力系数随雷诺数相对于稳态值呈顺时针闭合曲线变化,加速流条件下,阻力系数快速上升,达到峰值后随雷诺数的上升而下降,由加速流进入稳态时,阻力系数曲线更快下降至稳态阻力系数;减速流动时,沿程阻力系数快速下降达到谷底,之后随着雷诺数的下降而偏离稳态曲线的趋势逐渐上升,由减速流到稳态流动的过程中,阻力系数更快上升回到稳态阻力系数。在普遍具有正加速度的瞬态工况下,反应堆内部的阻力系数将高于对应稳态值,这有可能导致堆芯流量变低,换热性能下降,反之亦然。该特性可为堆芯的设计优化提供参考。

3) 雷诺数较高(Re>4 000)时,局部阻力系数的变化趋势与摩擦阻力系数基本相同,但整体大1个数量级。雷诺数较低(Re<4 000)、加速度较大时,局部压降与局部阻力系数变化特点与沿程压降和沿程阻力系数不同。减速流中,Re<2 500时,瞬态局部阻力系数会高于稳态局部阻力系数曲线。有可能是定位格架结构改变了下游的动量传递方式,增强了横向搅混所致。