一种框架结构件焊接变形质量控制

2022-07-29涂彬彬

江 梁 涂彬彬

(中车常州车辆有限公司 江苏 常州 213011)

0 前言

焊接过程中被焊工件受到不均匀温度场的作用而产生的形状、 尺寸变化称为焊接变形。 随温度变化而变化的称为焊接瞬时变形; 被焊工件完全冷却到初始温度时的改变, 称为焊接残余变形[1]。 在本文中提及的工字型梁和箱型梁以其优越的力学断面结构广泛应用于工程器械中, 但此类焊接结构件也是最易产生焊接变形的, 本文就以此种框架式结构件焊接为例, 分析产生焊接变形的原因和改善、控制方法。

1 产品结构分析

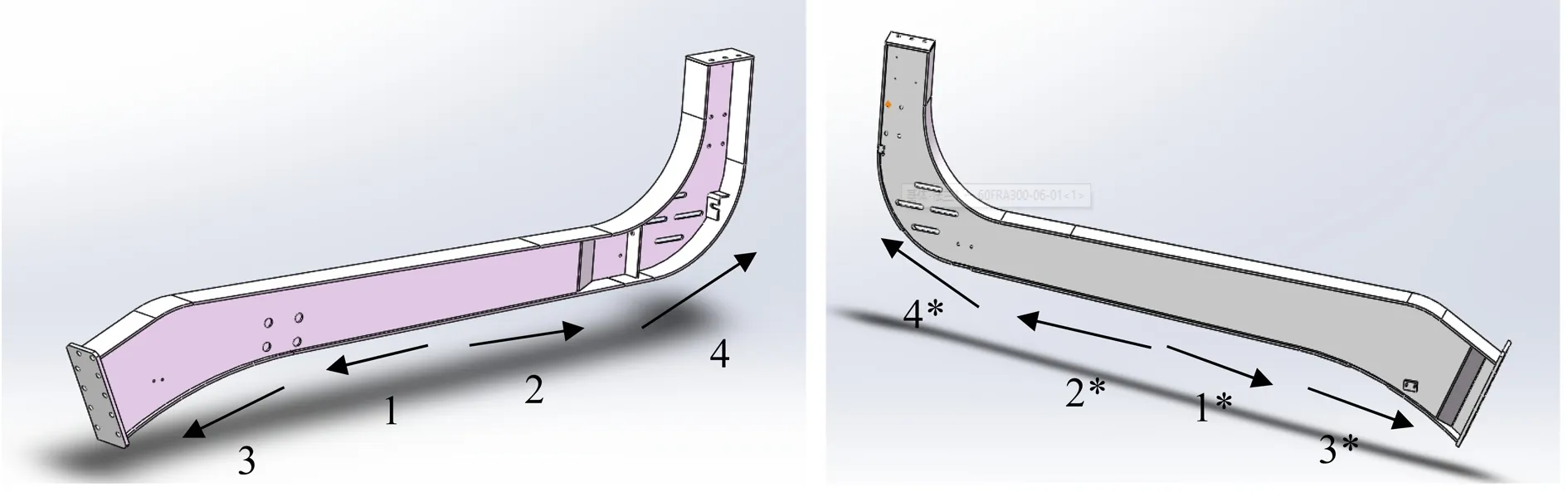

图1所示为框架式钢结构件,主体主要由箱型底座、工字型梁组焊件、弯梁组成。

1—底座组成工艺件1;2—底座组成工艺件2;3—侧梁组成; 4—右弯梁;5—左弯梁。图1 框架结构件组成

产品总长度接近10 m,其中箱型底座与弯梁长度均接近5 m,焊接工字梁立柱高1.5 m左右,长直焊缝的焊接使焊接热输入量增加,更易产生焊接变形,且变形方向的控制也更加困难。

2 焊接难点分析

2.1 焊接难点

难点1:工字型梁焊接时往往出现翼板的角变形和由于正反面焊缝热输入不均造成的旁弯,导致梁的平面度和垂直度出现偏差,给后续组装精度带来影响。

难点2:箱型件焊接是钢结构件中比较困难的,因箱型结构件组装成型后刚度较大,焊接时如出现翘曲、扭曲变形,后续调修十分困难,焊接顺序的选择尤为重要。

难点3:总组装后,如何保证相关部件的位置尺寸,也给焊接人员带来了极大的考验。

2.2 现状分析

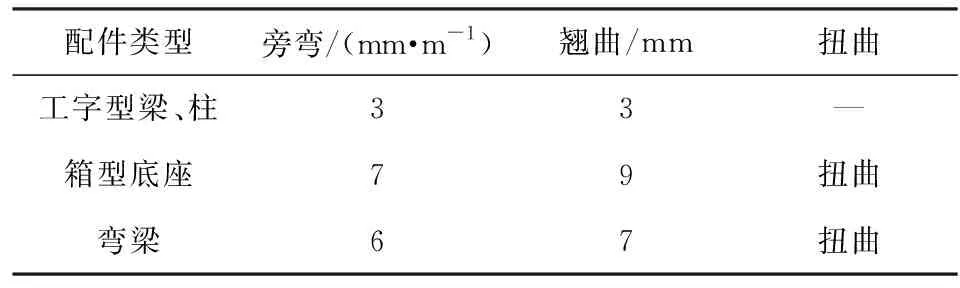

按照普通方式进行焊接后,各工字梁、柱会产生明显的焊接变形,如表1所示。

表1 焊接变形量实测值(平均值)

由表1可看出焊件已出现明显的焊接变形,且扭曲变形极难调修,给产品整体组装带来很大影响,因此决定采用以下方案进行工字梁、柱的制作。

3 焊接方法介绍

3.1 材质分析及焊接方法选择

根据设计要求,钢结构件主体材质为Q345B低合金高强钢,板厚主要分布在8 mm~20 mm,此钢种具有优良的综合力学性能并且焊接性能也十分良好。因此只需根据焊接方法选用与母材匹配的焊接材料即可,综合考虑焊接变形因素,为减少焊接热输入且具有一定的焊接效率,选用富氩气体保护焊进行焊接,焊接材料根据Q345B的屈服强度等级及焊角尺寸要求选用ER50-6,ø1.2 mm碳钢焊丝。

3.2 焊接变形控制方法

3.2.1工字型梁、柱的焊接变形控制

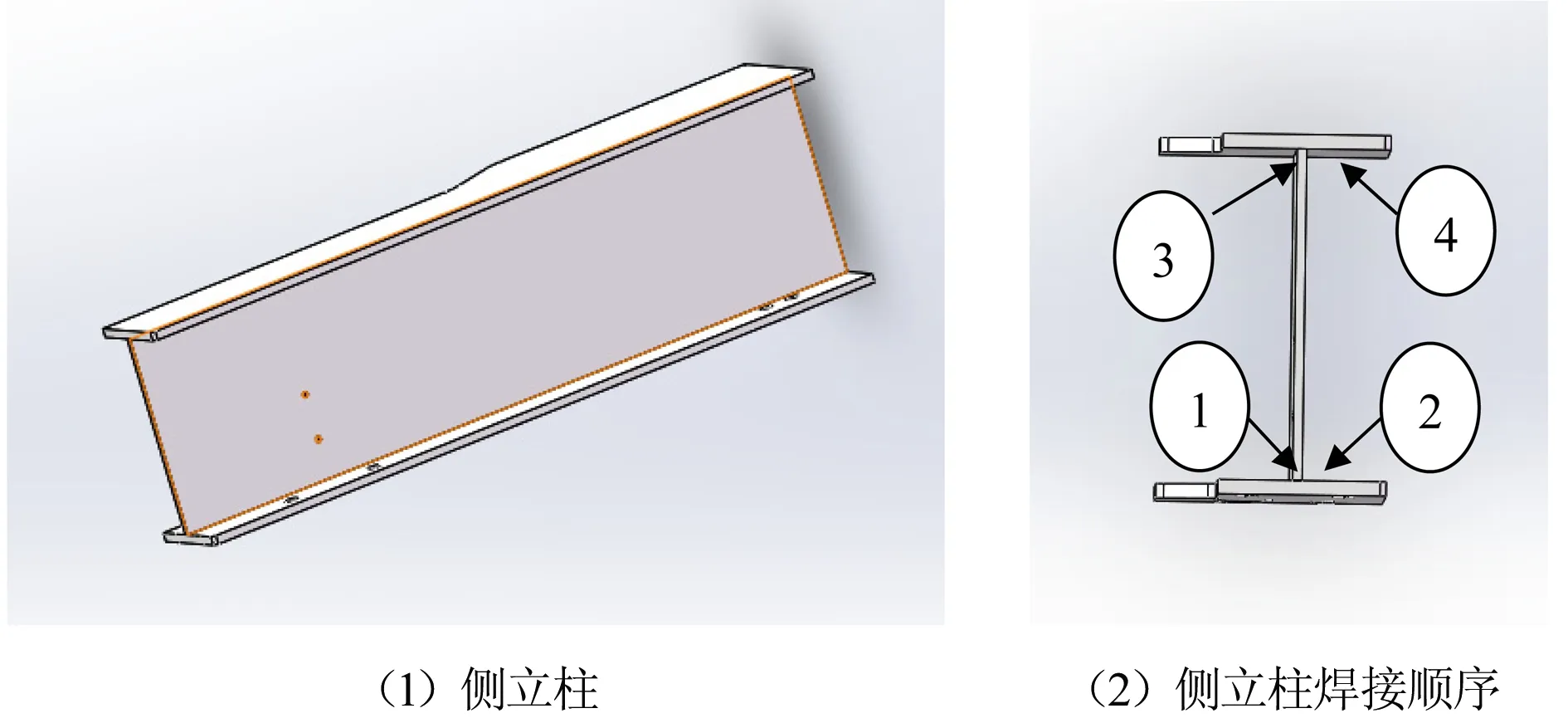

工字型结构件主要由腹板和上、下翼板组成(见图2),组焊时因长度尺寸限制,焊缝纵向的收缩变形只有1 mm~2 mm,在长度公差允许范围内,可不作考虑,所以主要焊接变形来自于翼板的角变形。

图2 焊接工字梁、柱示意图

针对翼板角变形,采用两种方式进行控制:一种是反变形法,此法即预估焊接件的角变形量并提前作出抵消补偿,来达到防止焊接变形的目的。另一种是在工字梁两侧加装工艺支撑,但此法存在一定弊端,焊缝焊角过大时,防止变形的效果明显降低,且后续拆除支撑及打磨处理花费人工,使产品成本提高,因此该方法需根据实际情况选择使用。另外焊接时采用对称焊的方式进行,即按照图2所示的焊缝1~4的顺序施焊,以避免工字梁两侧焊缝热输入不均造成扭曲变形。

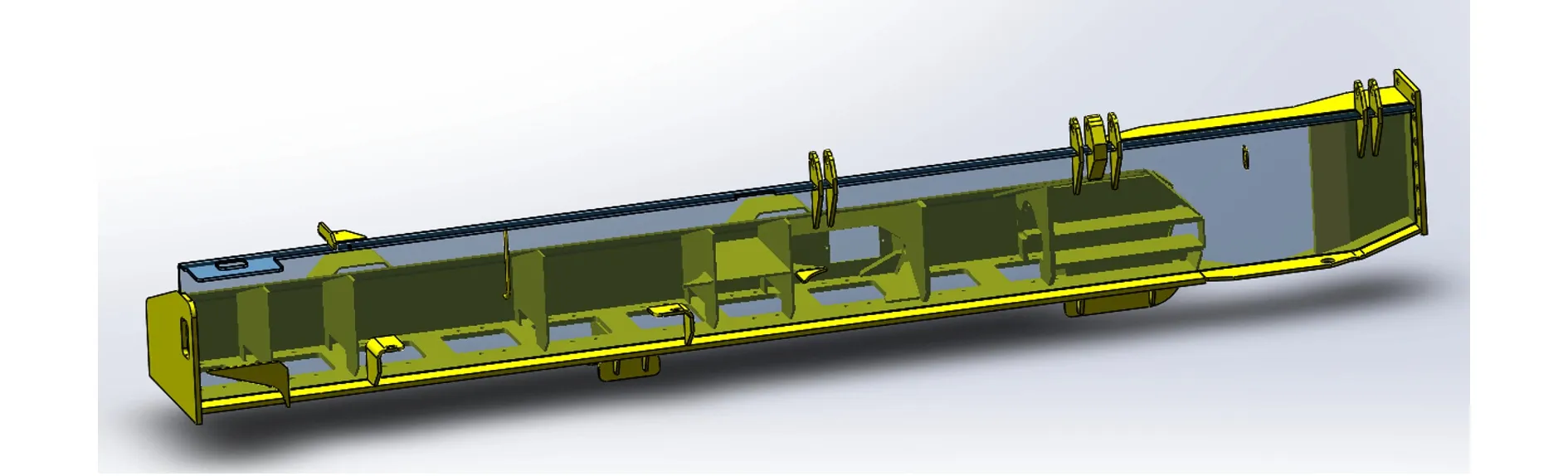

3.2.2箱型底座结构件的焊接变形控制

箱型底座由底板、折弯盖板和立板拼接而成(见图3),长度接近5 m,为提高结构件的刚度和抗扭能力,在构件内部设置横向筋板,箱型底座整体多以连续角焊缝为主,局部以“坡口+角焊”形式完成,因板厚限制,角焊缝尺寸偏大,焊接热输入增加,焊接变形倾向增加。

图3 箱型底座示意图

根据箱型底座结构特点,控制焊接变形方式主要采用以下两种。

(1)预留余量法:长度方向角焊缝过长,焊接后必然会产生纵向收缩,因此在下料时,将零件的长度尺寸比设计值适当加大,以补偿焊件的收缩,此处适当加长2~3 mm。

(2)刚性固定法:利用工装夹具将箱型结构件固定于组装平台上,再进行焊接,焊接时注意焊接顺序的选择,先焊接筋板两侧角焊缝,再组装折弯盖板后,焊接筋板与盖板的立焊缝,此处为了减少长度方向的翘曲变形,之后焊接盖板与底板的水平角焊缝(只焊内侧角焊缝),最后组装立板,在组装胎型上将立板和盖板与底板的外侧平角焊焊接完成,最后利用转台进行翻转,焊接内侧其他焊缝。此处要注意盖板与立板上部的拼接缝为“坡口焊+角焊”,此处焊缝横断面积较大,焊接变形量也大,需在两侧底座基本完成后,利用拉杆将上部左右立板连接好,尺寸固定后再进行焊接,以降低旁弯及角变形量。

3.3 梁焊接变形控制

弯梁为箱型结构和工字型结构的结合体,前端弯曲上翘部位为工字型结构,下部为箱型结构,如图4、图5所示。

图4 弯梁示意图

图5 弯梁工装夹紧示意图

为减少弯梁焊接变形,首先采用通过预留余量法降低配件焊接收缩产生的影响;其次采用刚性固定法点焊成型,减少弯梁的旁弯变形;再通过控制焊接顺序降低产生扭曲变形的风险,首先将筋板焊接完成,保证工字梁开档尺寸,翼板与腹板连接主焊缝焊接顺序如图4所示,焊接采用双人两侧分段退焊的方式进行(下翼板焊接完成后翻转焊接上翼板,焊接顺序相同),以减少整个弯梁的扭曲变形。最后焊接其余焊缝。

3.4 整体组装焊接变形控制

由于焊接变形也受焊缝位置的影响,在整个结构中存在多处焊缝的不对称性及散乱排布,焊缝焊角大小也存在差异,因此局部焊缝如弯梁与底座连接处焊缝,立柱支座与底座连接焊缝,均在各部件整体组装完成后进行焊接,整体结构件稳定性更为突出,能有效减少焊接变形。

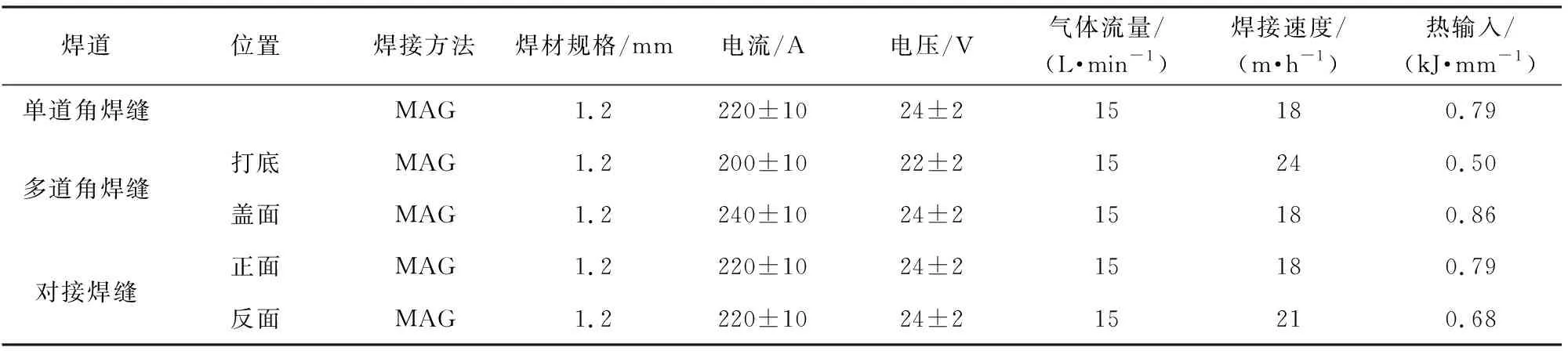

根据以上方案,通过验证总结出以下常见焊缝形式及焊接参数,如表2所示。

表2 焊接参数的选用

4 焊后变形量分析

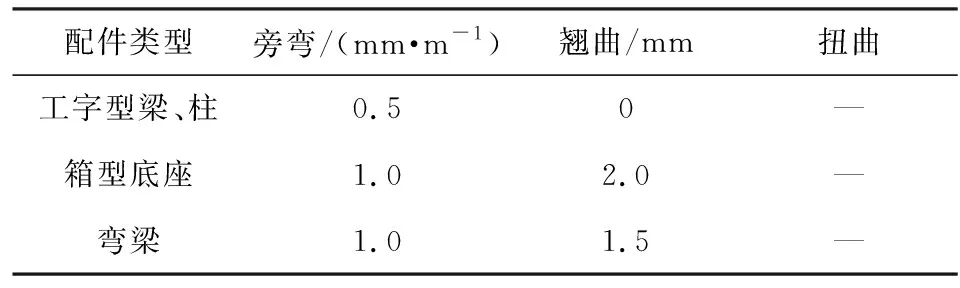

通过上述焊接工艺改进,焊接变形得到有效控制。经实际应用验证,具体成效如表3所示。

表3 焊接变形量实测值(平均值)

由表2可见,采用本文中的焊接方案后,各型结构件未出现扭曲现象,并且旁弯和翘曲变形量均不大于2 mm,满足产品技术要求。

5 总结

焊接变形是焊接实际生产中遇到的难点之一,影响焊接变形的主要因素有焊接顺序、焊接方法、焊接参数及焊接热输入。改善焊接变形除了从焊接本体考虑之外也可通过刚性固定、反变形等方法实现。本文针对此类框架结构件产品的焊接变形分析可得出以下结论:

(1)焊接顺序一般设为先焊立焊缝, 再焊横焊缝, 或者通过分段退焊的方式可以减少焊接变形。

(2)根据实际生产情况,尽量采用焊接热输入量小的焊接方法施焊。

(3)在施焊过程中,适当改善焊接工艺措施,如增加工装、夹具等有助于减少焊接变形。