制动缸常见密封失效分析及控制方法研究

2022-07-29梅卓民王贤龙

梅卓民 王贤龙 汪 鹏

(中车戚墅堰机车车辆工艺研究所有限公司 江苏 常州 213011)

制动系统是轨道交通车辆最核心的组成部分之一,其性能直接影响列车的运行安全及乘客的乘车安全。而基础制动作为列车制动系统中最关键的装置之一,是列车在制动系统其他制动措施失效情况下的最后一道安全保障[1-2]。制动缸作为基础制动系统中提供制动力的执行部件,其性能的可靠性直接影响列车制动距离和运行的平稳性[3-5]。在实际运用过程中,密封失效是制动缸最典型的故障问题之一。本文重点分析了制动缸造成密封性失效的原因及解决方法。

1 故障现象

制动缸安装在制动夹钳上,在列车实施制动时,制动缸将空气压力转化为机械输出力作用在制动夹钳上,从而力经过制动杆、闸片托,最终推动闸片作用在制动盘表面实施制动,制动缸的安装形式及传力简图如图1所示。当制动缸出现密封失效时,在实施制动的状态下呼吸器会出现长排气现象,导致制动风缸持续供风和压降;当密封失效严重或完全失效时,会导致制动力不足或制动功能失效,从而对列车制动性能产生不利影响。

图1 制动缸在工作状态下的安装形式及传力简图

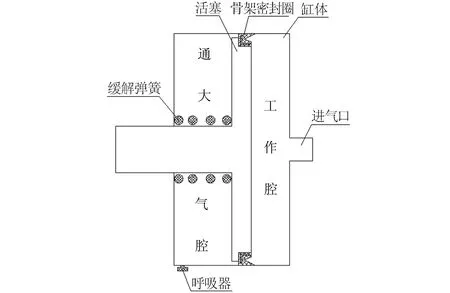

2 密封机构组成及常见故障原因

制动缸密封机构主要由缸体、骨架密封圈、活塞、缓解弹簧、呼吸器等组成(见图2)。根据生产及运用过程中对密封失效故障制动缸的分析总结,制动缸密封失效的常见故障原因有:(1)制动缸内部存在异物;(2)骨架密封圈破损;(3)活塞或缸体存在缺陷;(4)制动缸各件之间配合异常。

图2 制动缸密封机构组成

前3种常见故障原因通过对零部件生产、组装、试验及运用环节加强质量、工艺等方面的管控,可以有效降低制动缸密封性失效的概率。本文主要针对第4种故障原因制动缸各件之间配合异常进行详细分析、优化及验证。

2.1 初步原因分析

根据制动缸密封机构的组成可以看出,各件之间存在影响密封性能的配合有:骨架密封圈与活塞之间的配合,骨架密封圈与缸体之间的配合。

(1)由于骨架密封圈与活塞之间是通过过盈压装连接,属于静密封结构,影响气密性的因素比较单一,该处配合只需通过仿真计算设计、控制合适的过盈量并加以试验验证,即可满足密封要求。

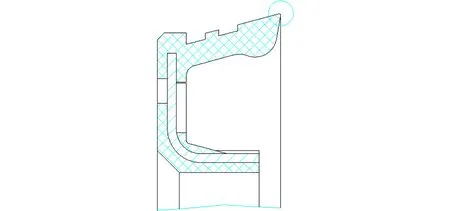

(2)骨架密封圈与缸体之间的配合影响密封性能的因素有:骨架密封圈唇口结构不同;骨架密封圈唇口与缸体配合的过盈量不同;缸体内壁粗糙度不同。图3是某型号制动缸在实际运用过程中发生密封性失效后拆解分析的零部件状态,从图中可以明显观察到骨架密封圈唇口存在异常磨损,磨损下来的较多橡胶颗粒与油脂混合后堆积在骨架密封圈储油槽及唇口处导致密封失效。

通过对故障零部件的状态、尺寸进行详细检查,缸体内壁的粗糙度为Ra1.412 μm~Ra1.714 μm,初步判定为缸体内壁粗糙导致骨架密封圈唇口的异常磨损。同时也考虑到骨架密封圈唇口的结构及与缸体的过盈量不同也会导致容易磨损,原骨架密封圈唇口为尖角结构(见图4),尖部截面非常薄,在低温环境下橡胶硬度会有所上升,同时缸体内壁比较粗糙,会加速橡胶唇口的磨损。

图4 骨架密封圈唇口结构

2.2 验证分析原因

通过对故障制动缸进行清洗,重新组装并经气密性检查合格后,进行常温动作耐久试验,试验进行大概40万次时出现气密性不合格现象,对制动缸拆解检查发现制动缸内部同样出现较多的橡胶磨损颗粒。对制动缸重新清洗组装测试合格后进行-50 ℃低温环境下的动作耐久试验(见图5),试验进行大概10万次时出现气密性不合格现象,同样对制动缸拆解检查发现制动缸内部存在橡胶磨损颗粒。通过耐久试验证实了因密封圈的异常磨损导致气密性失效,同时根据在常温、低温环境下出现气密性失效的耐久次数也证实了在低温环境下,骨架密封圈唇口的磨损会出现加剧现象。

图5 低温耐久试验

3 优化方案

3.1 缸体粗糙度的优化

根据上述原因的分析,综合考虑产品密封性能及经济性,将缸体的粗糙度要求控制在Ra0.8 μm以上。同时考虑缸体内壁经过化学镀层处理,处理后镀层会存在局部高点等情况,因此同时优化缸体零件生产工艺,在化学镀层处理后增加抛光工序,保证缸体零件的最终成品内壁光滑。

3.2 骨架密封圈的优化

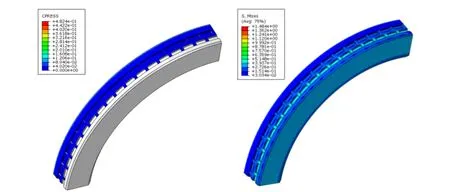

基于上述的原因分析,将骨架密封圈唇口结构优化成具有倒圆角的结构(见图6),消除唇口尖部在低温环境下磨损加剧或密封不良等情况。同时经仿真软件进行模拟计算,优化骨架密封圈与缸体配合的过盈量,保证产品在常温环境下可以达到合适的灵敏度要求,同时在低温环境下,骨架密封圈唇口存在弹性降低的情况下还均具有足够的过盈量以保证密封结构的可靠性(见图7、图8)。

图6 骨架密封圈唇口优化结构

图7 常温(25 ℃)环境下:骨架密封圈—缸体间接触压力云图

图8 低温(-50 ℃)环境下:骨架密封圈—缸体间接触压力云图

4 试验验证

基于以上提出的解决优化方案,进行了3套样机产品的试制,并进行了常温气密性试验、-50 ℃低温和+50 ℃高温环境下的气密性试验以及耐久试验,同时也进行了小批量组装运用确认。

4.1 气密性试验

对3套样机在常温下进行低压、高压气密性测试,试验合格后,在-50 ℃低温环境下存放48 h进行低压、高压气密性测试,然后在+50 ℃高温环境下存放48 h进行低压、高压气密性测试。试验结果均满足技术要求(见表1)。

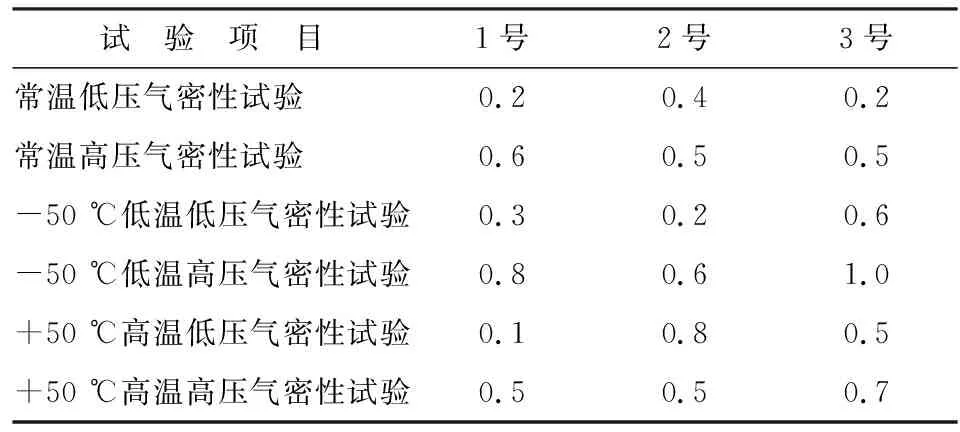

表1 常温、低温、高温气密性试验结果 /kPa

4.2 耐久试验

(1)常温耐久试验

选取2套试验样机进行100万次的常温动作耐久试验,在试验过程中每20万次对制动缸气密性进行一次测试,确保试验过程中产品气密性合格。试验结束后对样机再进行气密性测试,试验前后结果接近。同时对制动缸进行分解检查,骨架密封圈及缸体内壁均未出现异常磨损(见图9)。

图9 常温耐久试验后的缸体及活塞组件

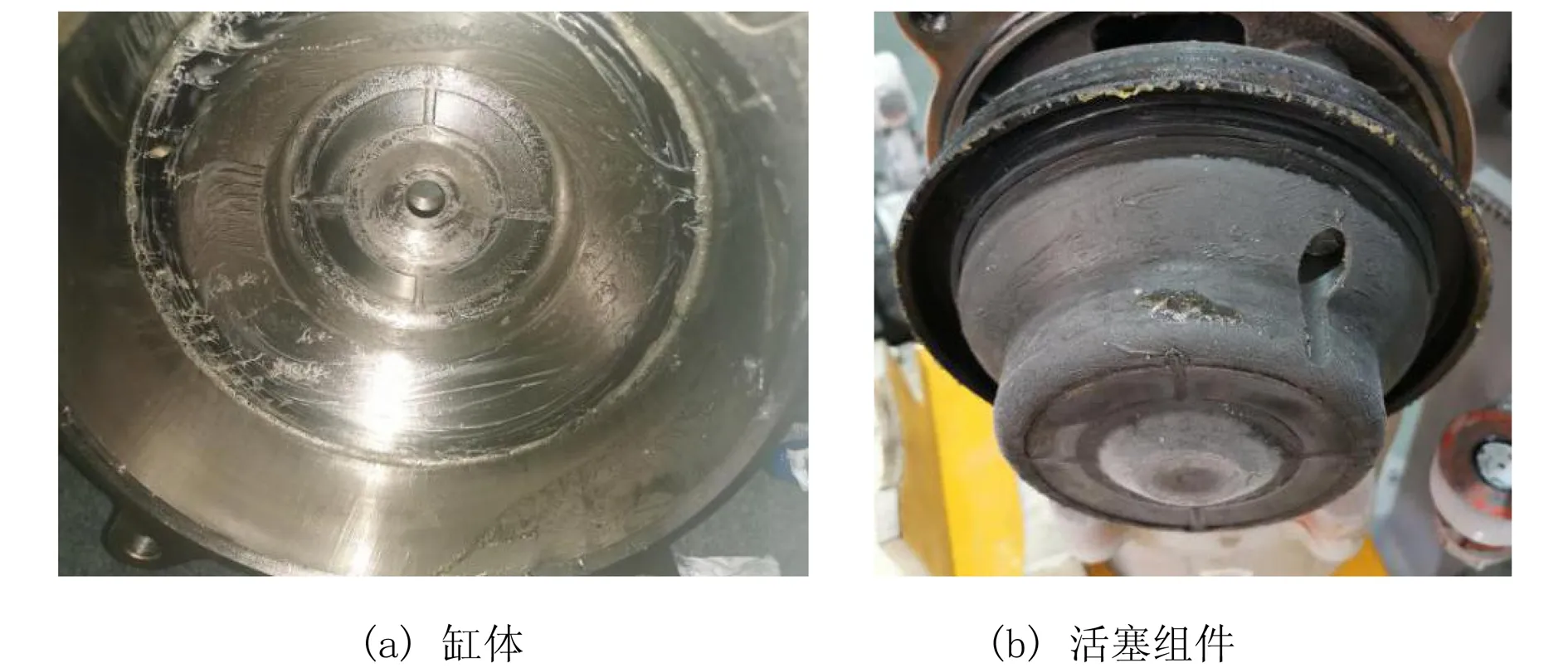

(2)低温耐久试验

选取1套试验样机进行20万次的低温动作耐久试验,在试验过程中每5万次对制动缸气密性进行一次测试,确保试验过程中产品气密性合格。试验结束后对样机再进行气密性测试,试验后产品气密性满足要求。同时对制动缸进行分解检查,骨架密封圈及缸体内壁均未出现异常磨损(见图10)。

图10 低温耐久试验后的缸体及活塞组件

4.3 小批量样机测试

上述各项试验通过后,进行了小批量产品的生产运用,经过对产品的运用情况跟踪,直至产品分解检修修程,运用过程中产品的密封性能良好,进一步验证了解决优化方案的可行性。

5 总结

通过优化缸体粗糙度、改进骨架密封圈结构及优化活塞密封机构匹配性等措施对制动缸密封失效故障提出了具体优化方案,从根本上控制了制动缸密封失效故障的发生,有效降低了产品密封性失效的故障率,为后续制动缸的安全运用及推广提供了可靠的技术支撑。