SiC牵引逆变器技术在地铁中的应用研究

2022-07-29施浚珲

万 金 施浚珲 戴 琦

(1.西安中车永电捷通电气有限公司 陕西 西安 710016; 2.上海地铁维护保障有限公司车辆分公司 上海 200235)

0 引言

近年来,我国轨道交通行业蓬勃发展。轨道交通主要的能耗是电能,电费约占整个运营成本的30%。如何进一步降低能耗,对于做好节能减排工作,落实节能减排目标具有重要意义。牵引系统是最主要的用电负载,节能空间最大。围绕节能降耗,以碳化硅(SiC)为代表的新一代半导体器件应用对牵引电传动系统技术的发展有重要意义[1]。

目前在地铁中广泛应用的牵引逆变器,主要为基于Si材料的IGBT功率器件,与传统Si材料器件相比,SiC作为半导体材料具有优异的性能,尤其是用于功率转换和控制的功率元器件,在击穿场强、禁带宽度、电子饱和速度、熔点以及热导率方面都有优势,因此可以实现低导通电阻、开关频率高和耐高温高压条件下工作[2]。

本文以SiC牵引逆变器为研究对象,比较了混合SiC和Si的功率器件损耗,通过更换功率器件、配套新型牵引控制单元以及新PWM控制算法,减少功率器件的开关损耗和导通损耗,同时优化控制算法抑制电流谐波降低电机损耗。最后,通过现车测试,验证SiC牵引逆变器实际的节能效果。

1 牵引损耗说明

图1为牵引逆变器主电路损耗和电机损耗分类饼状图,可以看出在主要电气品中,电机损耗占大部分,所以降低电机损耗十分重要[3],而电机损耗中,因逆变器的转换控制而产生的谐波损失占17%。

图1 主电路损耗和电机损耗分类

图2为传统Si模块与SiC模块的二极管恢复波形和IGBT开通波形的损耗对比,可以看出二极管恢复损耗减小至1/10,IGBT开通损耗减小至1/2,功率单元损耗减小至65%[4],效果显著。

图2 功率器件损耗对比

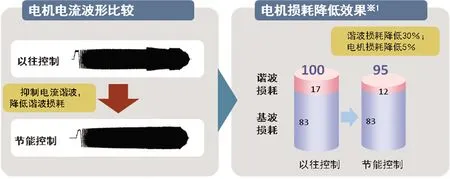

图3为传统PWM控制与SiC配套新型节能控制的电机电流波形对比,可以看出电流谐波减小,电机损耗降低5%。

图3 电机损耗对比

图4为根据上海地铁6号线、8号线实际线路进行仿真节能对比,计算单位为kWh/car/km,每个车厢每公里的耗电量,仿真计算结果可以看出相较于Si逆变器,SiC逆变器可以节能2.17%~2.41%。

图4 线路仿真节能对比

综上,通过SiC功率器件的应用,以及配套新型控制算法优化,实现节能效果。

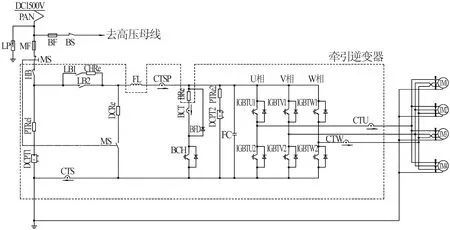

2 主电路及结构设计

牵引逆变器主电路采用两电平电压型直-交逆变电路(见图5)。列车通过高压回路将DC1 500 V直流电供给牵引逆变器,经牵引逆变器变换成频率、电压均可调的三相交流电,向异步牵引电动机供电。牵引逆变器由6个混合SiC的IGBT组成三相逆变单元[5],采用1台牵引逆变器驱动4台牵引电动机的工作方式。牵引主电路主要由滤波电路、充放电电路、逆变单元、斩波单元、检测元件以及牵引电动机等设备组成,其中将IGBT斩波单元与三相逆变单元集成在一起组成功率单元。当电网电压在1 000 V~1 800 V之间波动时,主电路都成正常工作,并可方便实现牵引-制动的无节点转换。

图5 牵引逆变器主电路

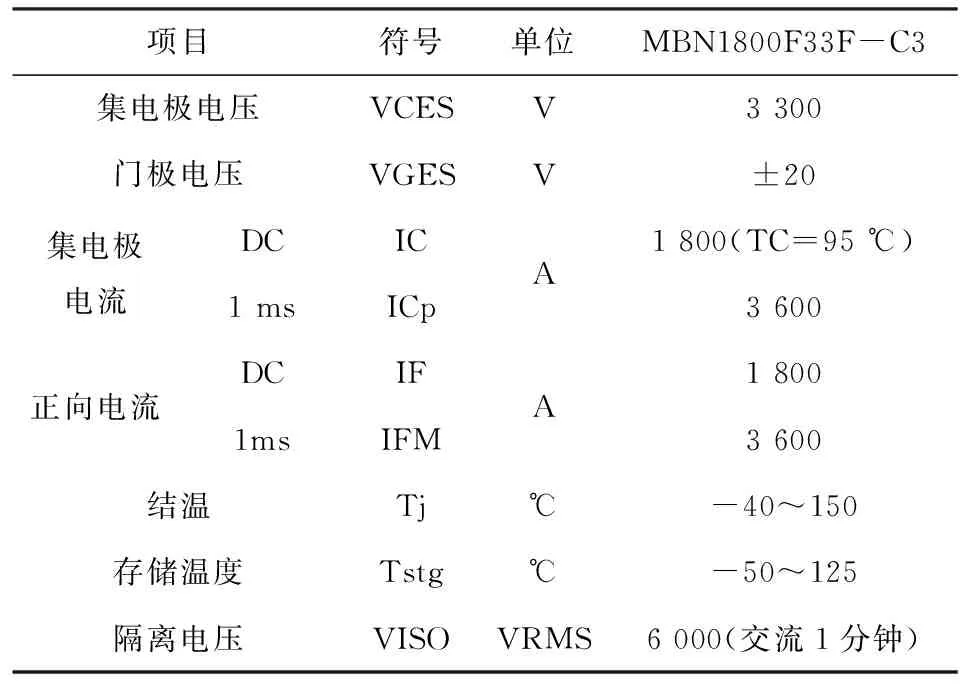

牵引逆变器功率单元选用的混合SiC功率器件型号为MBN1800F33F-C3,规格为3 300 V/1 800 A ,厂家为日立公司,采用软门极控制,具有低功耗、高性能、低噪音、高耐热疲劳性等特点[6]。具体技术参数如表1所示。

表1 SiC功率器件技术参数表

SiC牵引逆变器结构特点:

(1)由牵引逆变器箱体、高压电路和低压控制电路组成,安装在车辆下方,安装方式为托装。

(2)分为开放室和密闭室两部分,需要大量散热的设备经绝缘处理后安装在开放室进行自然冷却,对防尘要求较高的零部件,则安装在密闭室内。

(3)半导体功率元件混合SiC的IGBT的冷却采用热管散热器,功率元件安装在密闭室,通过散热基板、热管散热器(内含冷媒)将热量散发到车辆侧的通风部分。

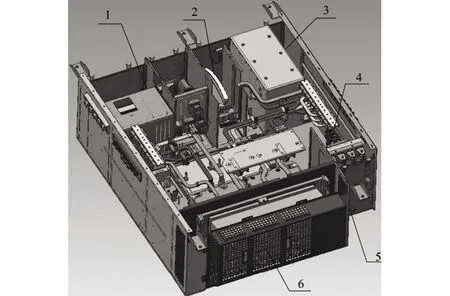

牵引逆变器三维结构图如图6所示。

1—牵引控制单元;2—线路接触器;3—高速断路器;4—预充电回路;5—放电电阻;6—功率模块。图6 牵引逆变器布置图

3 控制算法优化

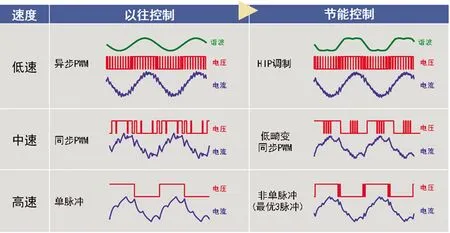

SiC功率器件配套控制算法能够减少功率器件的开关损耗和导通损耗,同时优化控制算法,抑制电流谐波,降低电机损耗。节能控制算法优化具体如图7所示。

图7 节能控制算法优化

根据速度的不同阶段,采用三种不同的PWM控制算法,在低速阶段,用HIP调制代替异步PWM调制,可以得到更高的直流母线电压利用率,电流正弦度更高,减少电流谐波损耗。

在中速阶段,由于SiC牵引逆变器安装了搭载高性能微处理器的新型无接点控制单元(VL6),可以实现比以往更加高速的PWM运算处理,以应对优化的PWM控制。相较于以往的同步PWM控制,新低畸变同步PWM(HOP调制)在一个运算周期内可以得到更多的调制分段,减少电流畸变[7]如图8所示。

图8 中速节能控制算法优化

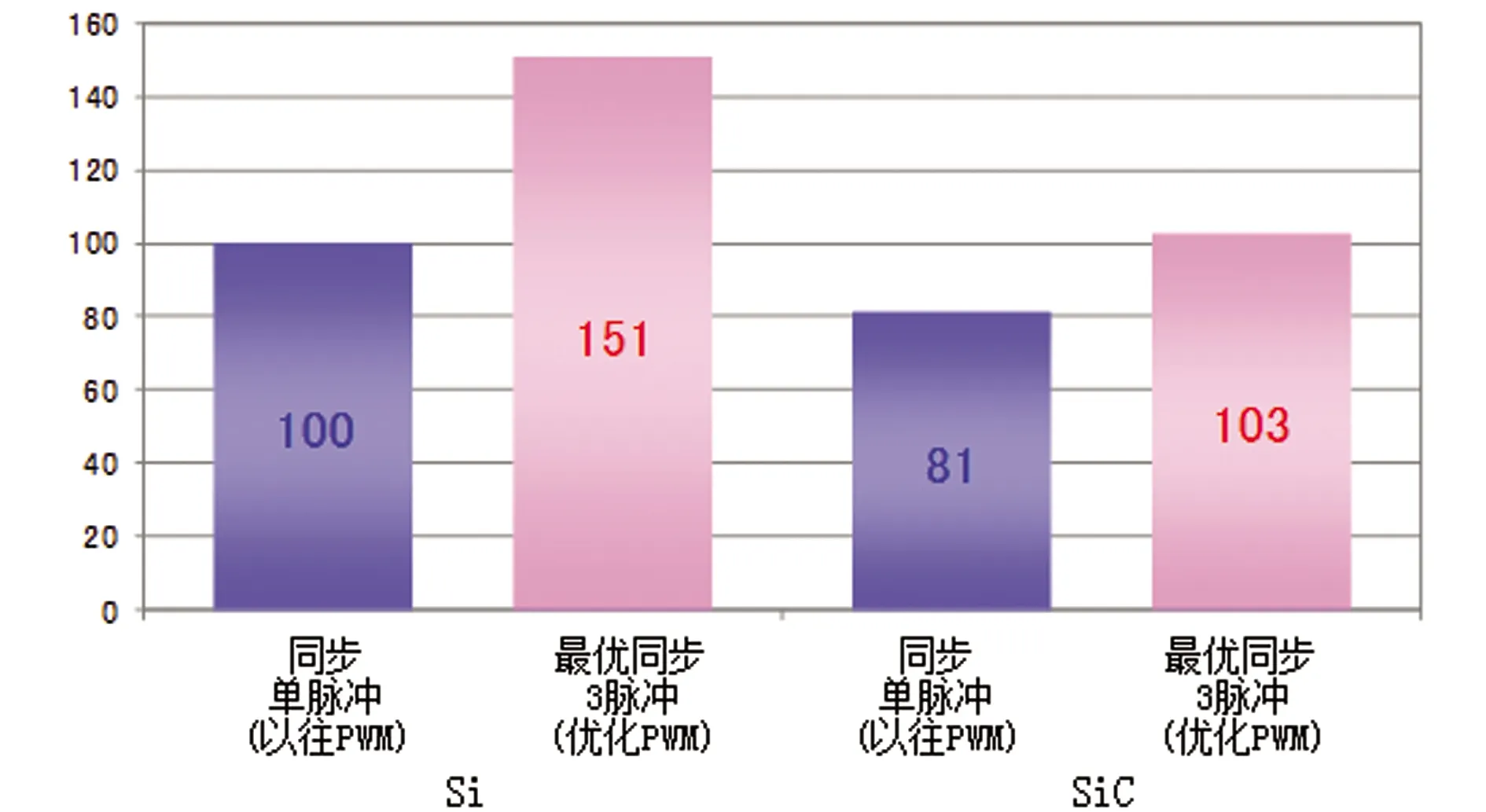

在高速阶段,采用最优同步3脉冲调制替代传统的单脉冲方波调制[8],虽会增加逆变器损耗,但采用低损耗SiC模块,可抑制逆变器损耗的增加,实现在保持逆变器损耗不变的前提下,优化了PWM控制算法,大大减小了电流谐波,减少了牵引电机的损耗。图9为损耗对比,以Si模块的同步单脉冲PWM控制算法为基准,采用最优同步3脉冲调制后,传统Si模块损耗将增加51%,而SiC模块能够抑制损耗的增加,保持损耗基本不变。

图9 高速优化PWM损耗对比

4 样机试验

研制的SiC牵引逆变器样机如图10所示,根据 IEC61287-1:2014 《轨道交通 机车车辆用电力变流器 第1部分:特性和试验方法》进行相关试验。完成SiC牵引逆变器电气性能试验的同时,重点关注了逆变器温升试验,电磁兼容试验和冲击振动试验等。样机试验结果验证了该SiC牵引逆变器可以满足设计要求。

图10 SiC牵引逆变器样机

在额定负载、额定网压DC1 500 V条件下,对SiC牵引变流器的牵引、制动特性进行了试验,图11为逆变器实测波形,包含了架线电压、架线电流、滤波电容电压、调制率、电机电流等。

5 正线节能测试

5.1 测试方案

SiC牵引逆变器需要装车进行节能测试,影响牵引逆变器节能测试的因素有以下几种:

(1)牵引时间、电制时间、惰行时间的比例(依据牵引、制动指令);

(2)挡位量(依据牵引、制动时级位给定);

(3)载重(依据乘客数量);

(4)空转、滑行时的牵引力、电制动力减小(依据天气、轨面情况);

(5)同一供电区间的车辆数量(依据客流量高低峰);

(6)传感器精度(制造偏差)。

以上条件不一致时,会对车辆的牵引能耗和再生制动回馈能量造成很大波动,无法准确验证SiC牵引逆变器的节能效果[9]。

考虑到上述条件对SiC牵引逆变器和Si牵引逆变器节能测试对比影响,最好的方案为两种逆变器混装在同一列车上,减少逆变器本身性能外的因素影响能耗数据记录,可以消除上述中第1条至第5条的影响。

此外,第6条制造偏差造成的传感器测量精度对能耗数据的影响,本次牵引逆变器采用的传感器精度在0.5%以内,在对传感器进行单体试验时,从中挑选测量数据精度最高的单体用于测试车辆牵引逆变器的生产组装,最大限度减小传感器对节能测试结果的影响。

基于以上分析,装车方案如下。

具体安装方式如图12所示,本次装车测试在上海地铁8号线车辆进行,8号线车辆为5M2T的7编组形式,因此安装3台Si牵引逆变器(2车/4车/5车),2台SiC牵引逆变器(3车/6车),进行混装方式,通过对比测试,真实体现SiC牵引逆变器的节能效果。

5.2 测试结果

按照上述方案完成SiC牵引逆变器装车后,开始进行正线载客运营节能测试,牵引逆变器具有能耗记录功能,可以记录牵引能耗、再生能耗以及制动电阻能耗。能耗数据每十天采集一次,目前已收集到5个月的能耗数据,累积运营36 000 km,能耗数据如表2所示。

从表中可以看出,3台Si牵引逆变器的平均能耗为53 851 kWh,2台SiC牵引逆变器的平均能耗为52 116 kWh,平均节能3.22%,满足了初期设计的节能2%~3%的目标。

6 结束语

研究新一代SiC功率器件在牵引系统的推广应用,为轨道交通牵引系统商业推广提供助力,带动相关产业链发展,提高国内自主设计开发能力及技术产品水平,进一步降低研发采购成本,同时实现关键技术突破,降低牵引系统能耗,也为轨道交通领域节能减排作出贡献,具有重要的社会效益[10]。