搅拌摩擦加工提升SiC增强铝基复合材料性能研究

2022-07-29夏少华付康习张士琦

夏少华 谭 东 付康习 张士琦 陆 荣

(中车戚墅堰机车车辆工艺研究所有限公司 江苏 常州 213011)

SiC颗粒增强铝基复合材料具有密度低、比刚度高、导热性好、热容量高、耐磨性及耐热性好等一系列优点,在轨道交通的制动及电子封装领域具有广阔的应用前景[1-3]。目前,制备SiC颗粒增强铝基复合材料的方法主要有粉末冶金法[4]、压力浸渗法[5]、搅拌铸造法[6]、超声波法[7]及搅拌摩擦法[8-10]等。搅拌摩擦加工(FSP)是近年来在搅拌摩擦焊接(FSW)基础上发展而来的固相技工技术,FSP集材料塑性加工、热处理、复合制备于一体,具有流程短、效能高及适用范围广等特点[11-14]。

目前FSP已应用在金属基复合材料制备等方面,增强相的主要加入方式有:(1)在基板上打孔或者开槽;(2)在基板表面通过喷涂的方式预制备复合材料层。Soleymani等[8]将MoS2和SiC粉末通过打孔的方式添加到铝基体中,采用FSP制备的MoS2和SiC混杂增强铝基复合材料,与母材相比具有良好的耐磨性能。Devaraju等[9]也通过开槽的方式,采用FSP制备了SiC+石墨和SiC+Al2O3增强铝基复合材料,磨损性能得到了显著提高。Hodder等[10]将Al2O3和Al的混合粉末通过冷喷涂于铝合金基板上,然后经过FSP制备了Al2O3增强铝基复合材料,与母材相比,材料的硬度明显提高。但是通过开槽和喷涂的方式添加增强相很难控制增强相的含量,同时在增强相含量较高时,FSP易在基体中引起“团聚”,造成颗粒分布不均匀[15]。目前很少有研究将上述两种方法结合起来制备高性能的SiC颗粒增强铝基复合材料。因此本研究先采用搅拌铸造技术制备了SiC颗粒增强铝基复合材料,再对其进行FSP加工,并对经上述工艺处理的SiC颗粒增强铝基复合材料微观结构、力学性能和摩擦磨损性能进行了研究。

1 试验

1.1 试验材料

试验材料为ZL101合金,其化学元素的质量分数如下:w(Si)=6.85%;w(Fe)=0.11%;w(Ti)=0.12%;w(Mg)=0.33%;w(Cu)=0.001%;w(P)<0.001%;w(Mn)=0.001%。SiC颗粒的平均粒径为25 μm。

1.2 试验方法

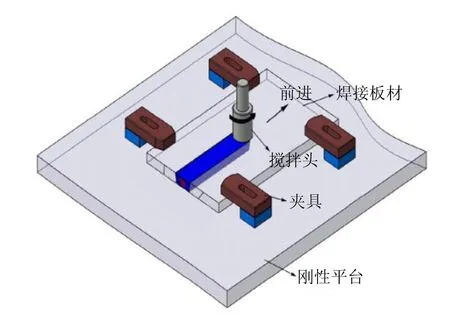

将ZL101合金加热到熔融状态,向铝液内逐步加入经过预处理的SiC颗粒,SiC颗粒的体积分数为20%。在加入的过程中采用机械搅拌的方式将SiC颗粒均匀地分散在基体中,最后采用金属模具浇注,制成SiC颗粒增强铝基复合材料板材。将铝基复合材料板材加工平整后按照图1所示的方式装夹,并对所装夹的整个区域进行搅拌摩擦加工(FSP),搅拌摩擦加工工艺参数为:搅拌头的旋转速度为950 r/min,搅拌头的横向进给速度为200 mm/min,搅拌头下压量为0.2 mm,即轴肩后缘压入材料为0.2 mm。

图1 搅拌摩擦成型示意图

1.3 测试方法

利用Leica-DM6000M型号的金相显微镜和JSM-6510A型号的扫描电镜进行显微组织观察和分析,并对摩擦磨损试样表面进行能谱分析。采用XHB-3000型布氏硬度计检测材料的布氏硬度。使用西安顺通机电应用技术研究所生产的MM3000型摩擦磨损试验机进行摩擦磨损试验,分别用搅拌铸造和FSP后的铝基复合材料制备成摩擦试样,与某型树脂基合成材料组成滑动摩擦副,摩擦接触面积为3.61 cm2,摩擦半径为33.5 mm。试验选用正压力分别为0.86 MPa、0.78 MPa、0.66 MPa、0.4 MPa,测试速度分别为40 km/h、60 km/h、80 km/h、100 km/h、120 km/h、135 km/h。

2 试验结果与分析

2.1 微观组织分析

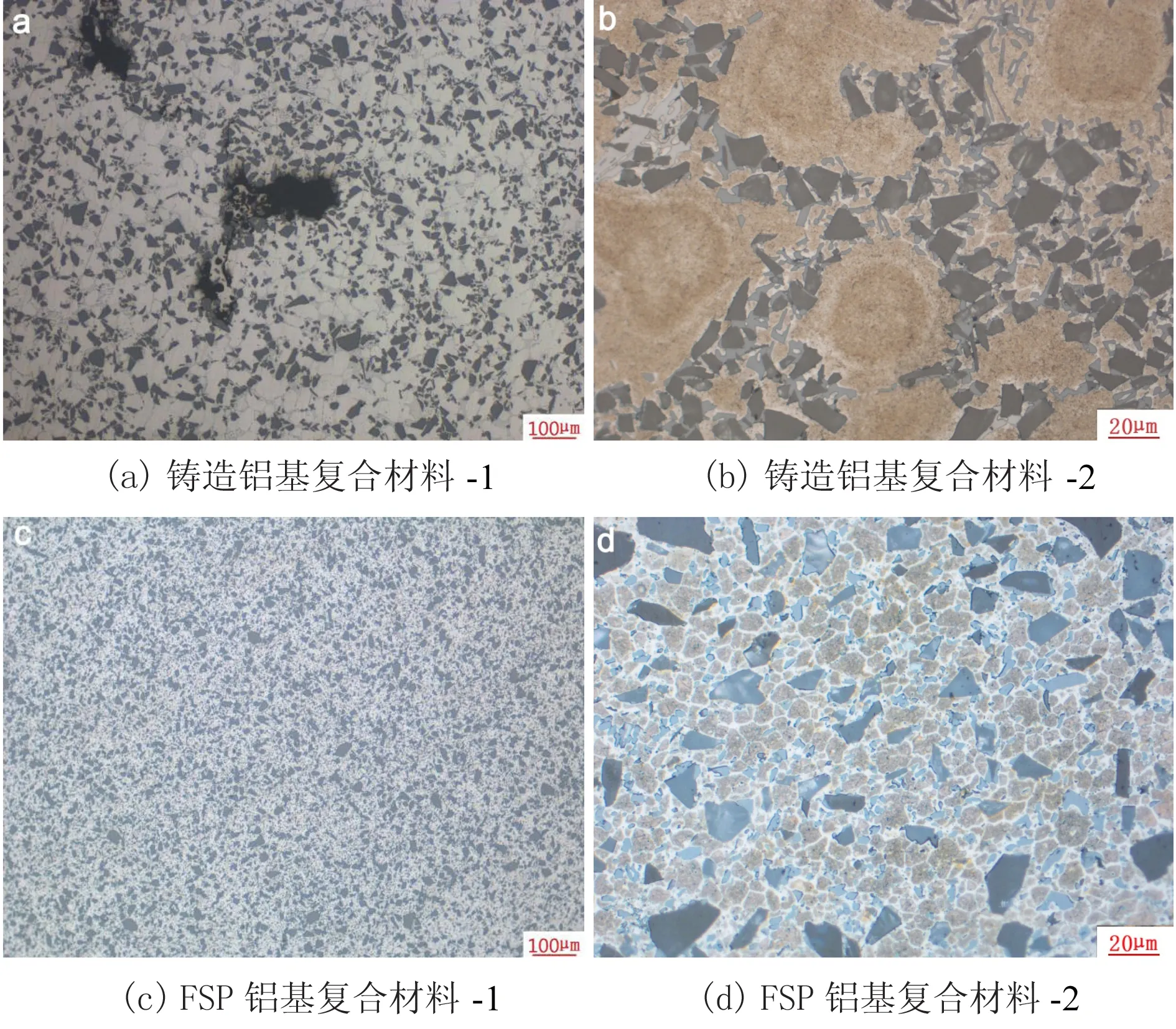

铸造铝基复合材料金相组织如图2(a)所示,铝基复合材料主要由α铝、树枝状共晶硅相及SiC颗粒组成,树枝状的共晶硅相分布于α铝晶界处,呈长条状。SiC颗粒主要分布于出α铝硅相的晶粒边界,即分布于树枝状共晶硅内部。在凝固的过程中,SiC颗粒的存在促进了共晶硅相的形核,加速了共晶硅相的生长,共晶硅相中硅相的长度约50 μm。如图2(b)所示,搅拌铸造过程中由于熔体保护不充分,在铸造铝基复合材料内部存在气孔缺陷,尺寸从几十微米到几毫米不等,分布在SiC颗粒、初生硅和铝基体之间,气孔缺陷会降低SiC增强铝基复合材料的性能。经过FSP后的铝基复合材料金相如图2(c)所示,由于FSP过程轴肩与复合材料表面摩擦产生热量,轴肩下方铝基复合材料变成超塑性状态,在搅拌针的带动下,孔洞周围的材料在压力的作用下将孔洞弥合。与图2(a)相比,FSP后的铝基复合材料无明显的树枝状的α铝枝晶和晶界,说明FSP对铝基复合材料微观组织进行了重构,在剧烈的塑性变形和摩擦热的共同作用下,变形产生的应变为金属再结晶储存了应变能,促使动态再结晶的发生,形成细小的等轴晶粒[16-17]细化了晶粒。共晶硅形态也由条状变为圆球状,尺寸从20 μm减小至5 μm。另外,如图2(d)所示FSP后铝基复合材料内的SiC颗粒分布更加均匀。这主要是因为在FSP过程中,轴肩与铝基复合材料摩擦生热,使得铝基复合材料温度升高,在搅拌针的旋转带动下,铝基复合材料产生剧烈的塑性流动,SiC颗粒原本的偏聚状态得到了改善,在基体中的分布更加均匀。

图2 铝基复合材料金相组织

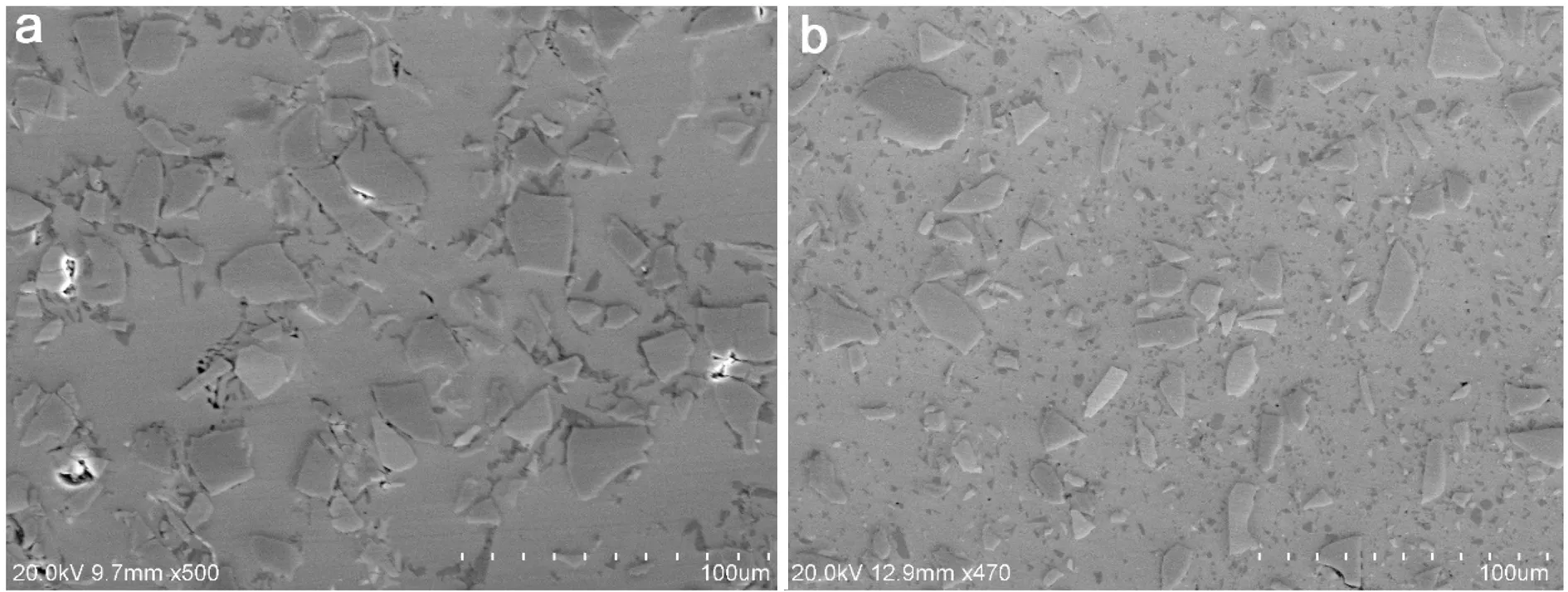

图3所示的是搅拌铸造和FSP后铝基复合材料的SEM像。在铸造铝基复合材料组织内部可以看到明显的气孔,SiC颗粒与基体的界面较差,在界面处存在大量的孔隙和缺陷。SiC颗粒与铝的润湿性差,在搅拌铸造过程中难以形成强结合界面。经过FSP后,复合材料内部无明显气孔缺陷,同时SiC颗粒与基体的界面得到改善。这主要由于以下两方面原因:一方面SiC颗粒尺寸的减小有助于改善界面;另一方面在FSP过程中,材料内部发生塑性流动,在强剪切力作用下修复了界面缺陷。

(a)搅拌铸造铝基复合材料 (b)FSP后铝基复合材料图3 铝基复合材料SEM分析

2.2 力学性能分析

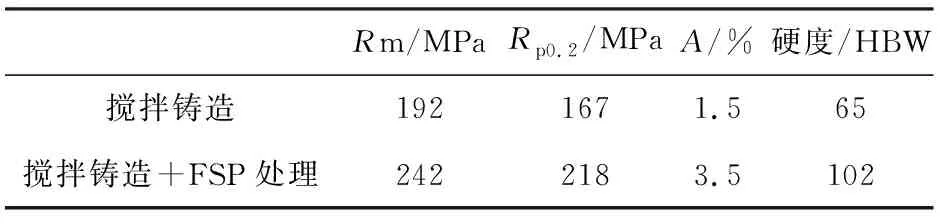

分别对搅拌铸造和FSP后铝基复合材料进行力学性能测试,结果如表1所示。FSP后复合材料的抗拉强度、延伸率和硬度都有较大的提升。

表1 铝基复合材料力学性能

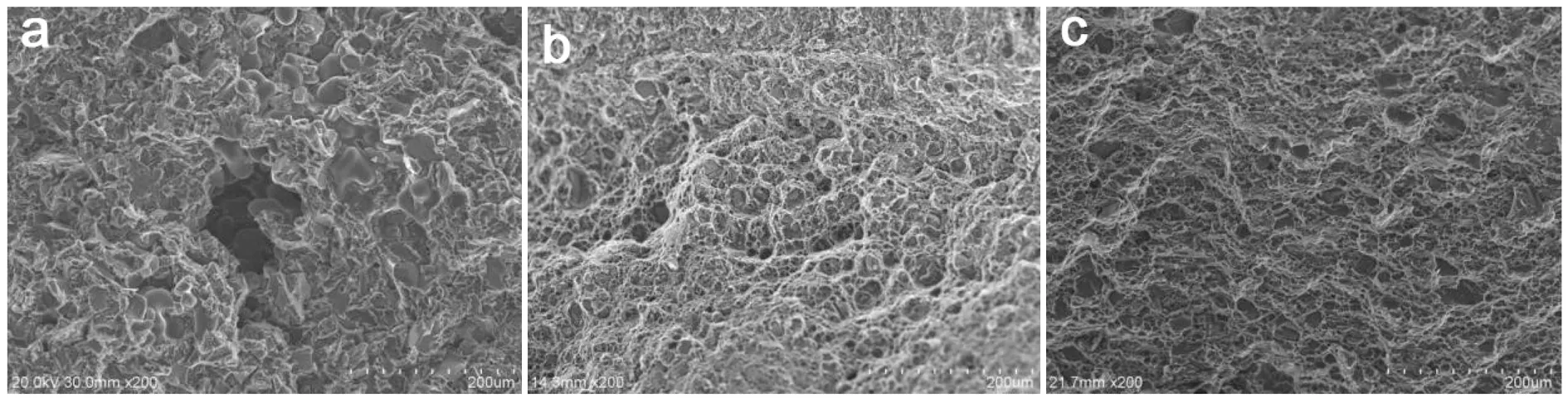

铸造铝基复合材料断口如图4(a)所示,在孔洞缺陷的周围,裂纹容易萌生和扩展,加速了材料的失效。FSP后铝基复合材料断口如图4(b)和(c)所示,断口一致性较好。经FSP处理后,搅拌铸造材料中的铸造缺陷如气孔等显著减少,SiC颗粒分布更加均匀,有利于减少应力集中,从而改善了复合材料的性能[18]。另外,由于硅相形态由条状变为圆球状,减少了对基体的割裂作用,且硅相尺寸也显著减小,有助于进一步提高材料的延伸率。

(a)搅拌铸造铝基复合材料 (b)FSP 铝基复合材料-1 (c)FSP 铝基复合材料-2图4 铝基复合材料拉伸断口形貌

2.3 摩擦磨损性能

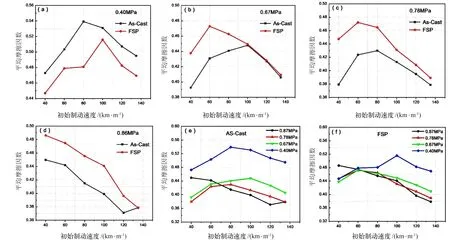

图5为搅拌铸造和FSP铝基复合材料在不同制动速度和制动压力下的摩擦因数。在0.40 MPa低制动压力下,搅拌铸造试样在不同制动速度的摩擦因数均高于FSP试样,而在0.67~0.86 MPa较高制动压力下时,FSP试样在不同制动速度的平均摩擦因数均高于搅拌铸造试样。在不同制动压力下,摩擦因数随制动速度的提高也呈现出不同的变化趋势。在0.40 MPa~0.78 MPa的制动压力下,摩擦过程可分为两个阶段:第一阶段,试样的摩擦因数随制动速度的提高而增加;第二阶段,试样的摩擦因数随制动速度的提高而降低。在0.87 MPa的制动压力下,仅存在第二阶段的变化趋势,即试样的摩擦因数随制动速度的提高而降低。对比如图5(e)(f)所示,FSP试样在不同压力下制动时拥有更加稳定的摩擦因数。

图5 铝基复合材料在不同制动速度和制动压力下的平均摩擦因数

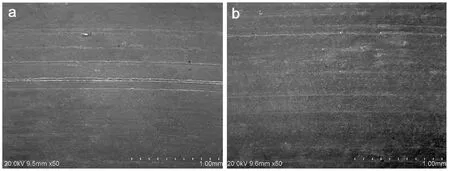

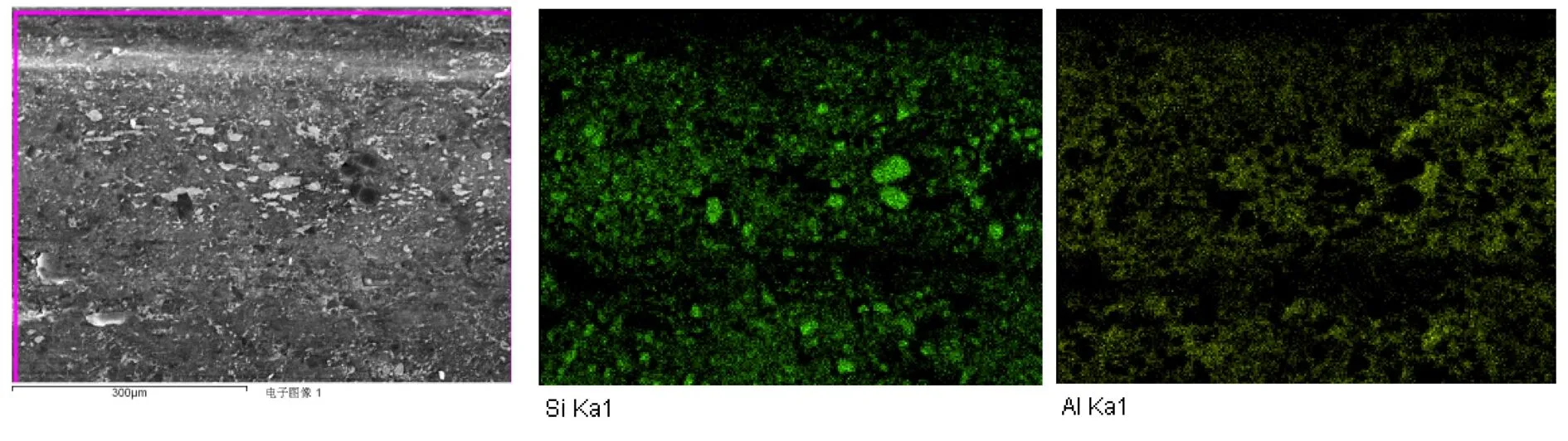

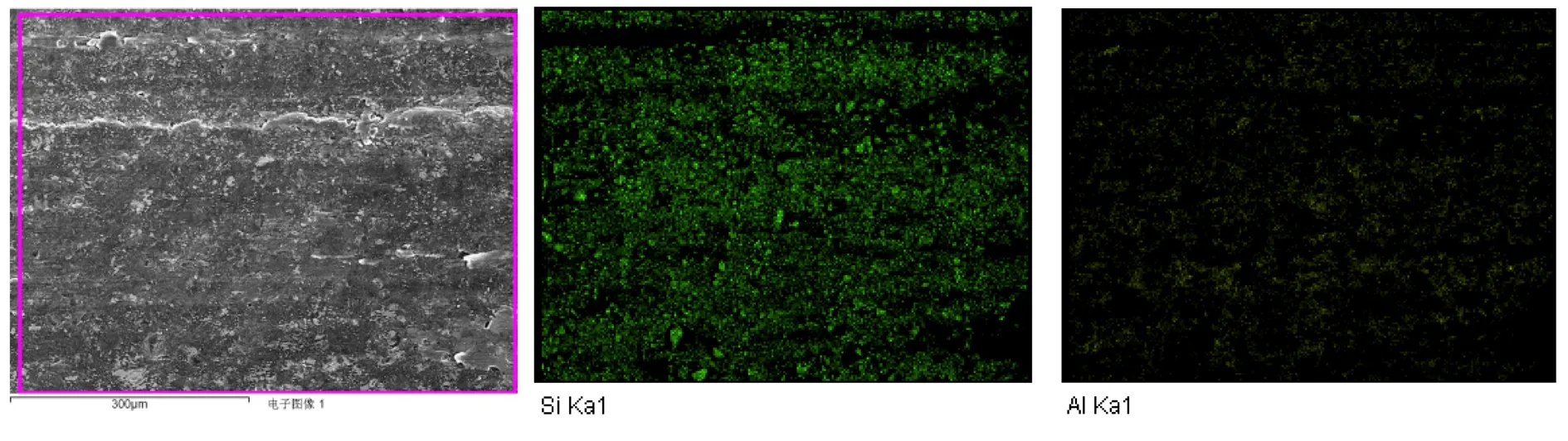

图6为经过摩擦磨损试验后试样摩擦表面的微观形貌,铸造铝基复合材料表面存在明显的犁沟,而经过FSP后的铝基复合材料表面犁沟较少,摩擦表面更为完整。对犁沟处微观形貌进行观察,如图7所示,铸造试样摩擦表面能看到明显的膜结构,部分区域出现分层现象,且摩擦表面比较粗糙,裸露分布大小不均的颗粒,主要的磨损机制为磨粒磨损和分层。通过EDS图谱分析,白色颗粒主要为Fe,来源于制动闸片,深色颗粒主要元素为Si,结合形貌粒径分析为SiC颗粒。在图8的FSP试样摩擦表面也能看到明显的膜结构,但摩擦膜更加致密平整。对比图7和图8,图7中试样表面Si元素和Al元素的分布较多,意味着摩擦表面来自于铝基复合材料的物质转移更多,未经FSP处理的铝基复合材料磨损更加严重。

(a)铸造铝基复合材料 (b)FSP 铝基复合材料图6 铝基复合材料摩擦表面形貌

图7 铸造铝基复合材料摩擦表面形貌及EDS分析

图8 FSP铝基复合材料摩擦表面形貌及EDS分析

3 分析与讨论

通过向ZL101中加入微米级SiC颗粒,使材料的力学性能得到显著提高,首先要归因于载荷传递机制。SiC颗粒加入铝基体之后,承受从基体传递来的载荷,增强体SiC通过载荷传递引起的强化效应可根据 Nardone 和Prewo[19]修正的剪切滞后模型具体表示为:

σcy=σmy[Vp(4+s)/4+Vm]

(1)

式中:σmy表示ZL101铝合金的屈服强度为120 MPa;σcy表示SiCp/ZL101复合材料基体的屈服强度;Vp和Vm分别为SiC颗粒和铝合金基体的体积分数;s为SiC颗粒的长径比。通过式(1)计算,通过载荷强化复合材料的屈服强度理论值为126 MPa。

SiC颗粒与铝合金基体两者的热膨胀系数有明显的差异,在SiCp/ZL101复合材料制备和热处理过程中,两者受温度影响的变化量不同,使得SiC颗粒与基体之间的界面处有残余应力产生,进而导致界面处位错塞积,钉扎晶界,从而达到强化效果,这被称为热错配强化。由热错配增强的铝基复合材料屈服强度计算公式如下[20]:

(2)

式中:Δα是基体与SiC颗粒的热膨胀系数之差,取19.2×10-6/℃,ΔT为制备温度与室温之差,对于铸造铝基复合材料取675 ℃,对于FSP铝基复合材料取550 ℃(FSP时温度为575 ℃);Gm为基体的剪切模量为26 GPa,b为Burgers矢量模,0.405 nm;k是常数(对于SiCp /ZL101复合材料取1.4);D为SiC颗粒的直径,对于铸造铝基复合材料取25 μm,对于FSP铝基复合材料取14.5 μm。通过式(2)计算得出,通过位错强化机制铸造铝基复合材料的屈服强度增量为28.89 MPa,FSP铝基复合材料的屈服强度增量为33.25 MPa。

FSP加工明显地细化了复合材料的晶粒尺寸,由Hall-Petch 公式计算细晶强化引起的强度增量如下:

(3)

式中:Δσy为材料因晶粒细化引起的屈服强度增量;ky为材料的强化系数(对于SiCp/ZL101取0.1 MN·m-3/2);D为晶粒直径,对铸造铝基复合材料取37.67 μm,对于FSP铝基复合材料取8.45 μm。由式(3)计算得出,通过细晶强化机制铸造铝基复合材料的屈服强度增量为20.53 MPa,FSP铝基复合材料的屈服强度增量为43.34 MPa。

铝基复合材料的理论屈服强度可以通过式(4)计算:

σc=(σmy+ΔσCTE+Δσy)[Vp(4+s)/4+Vm]

(4)

通过式(4)计算得出铸造铝基复合材料的理论屈服强度为177.89 MPa,FSP铝基复合材料的理论屈服强度为206.42 MPa。铸造铝基复合材料的试验值低于理论计算值,这与其内部存在的气孔缺陷以及颗粒与基体之间较差的界面结合有关。FSP铝基复合材料的试验值高于理论计算值,因为在理论计算中仅考虑了载荷传递、热错配强化以及晶粒细化的影响,无法评估共晶硅形貌分布改变对力学性能的影响。FSP改变了共晶硅的形貌,使得共晶硅的形状变为颗粒状或球状。一方面减少了应力集中,延缓了裂纹的形成;另一方面颗粒状的共晶硅可钉扎位错,提高FSP的强化效果,使合金强度提高。由此可知,经过搅拌摩擦加工(FSP)后的SiC增强铝基复合材料,材料致密度显著提高,同时在复合强化、细晶强化、热错配强化等机制作用下,材料的抗拉强度和延伸率均得到了较大的提升。

4 结论

本研究采用搅拌铸造法制备了铝基复合材料,并通过搅拌摩擦加工(FSP)对其内部组织进行重构,对复合材料的微观结构、力学性能和摩擦学性能进行了表征,结果表明:

(1)搅拌摩擦加工(FSP)对铸造铝基复合材料气孔缺陷有修复作用。材料微观组织发生重构,有效细化了晶粒,条状的共晶硅变为小圆球状。SiC颗粒在FSP过程中被打碎细化,与基体的界面结合也得到改善。

(2)铸造铝基复合材料经过搅拌摩擦加工(FSP)后,材料的抗拉强度、屈服强度、延伸率和硬度分别提升至242 MPa、218 MPa、3.5%、102 HBW。

(3)经过搅拌摩擦加工(FSP)后,复合材料在0.67~0.87 MPa压力下制动时具有更高的摩擦因数,同时在不同压力下制动时具有更加稳定的摩擦因数。