有轨电车空调送风系统设计与性能分析

2022-07-29袁二娜

袁二娜

(上海轨道交通设备发展有限公司 上海 201100)

0 引言

有轨电车作为城市轨道交通车辆的一种形式,因其低成本和高安全系数,在我国多个城市建造,成为当地的主要交通工具之一[1-2]。与地铁相比,有轨电车列车长度短,整列车总风量需求也较小,调节客室空气的空调机组并非每辆车上都有,如5模块编组的列车会在其中2个模块车辆上安装空调机组。这种布置特点为连接空调机组与客室内空气的送风系统提出了一些特殊的设计要求和更高的送风性能要求。如何有效地将空调机组产生的风输送到所有车辆客室,保证每辆车客室的总风量合格且送风均匀,是有轨电车送风系统设计的关键[3],也是影响整列车客室的空气质量以及乘客乘坐舒适性的关键。

1 空调布置特点

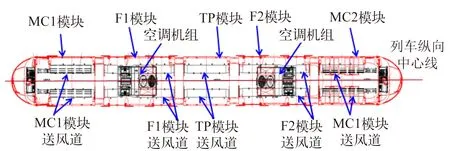

现代有轨电车采用多模块编组,运营中的有3模块编组[4]、4模块编组和5模块编组,其中,5模块编组有轨电车在多省轨道交通中应用,如上海、武汉[5]、三亚、嘉兴等多城市中都有运营或在造的此类有轨电车。5模块编组有轨电车司机室是单独的一套空调和送风系统,客室总共有2台空调机组作为整列车客室的供风单元。以嘉兴有轨电车为例,它是由MC1模块、F1模块、TP模块、F2模块和MC2模块组成的5模块编组列车,2台空调机组沿列车长度方向对称布置于F1模块和F2模块的车顶上,如图1所示;MC1模块、MC2模块和TP模块无供风单元-空调机组;车废排采用散回方式,废排风机装在MC1模块和MC2模块上。每台空调机组设计了2个送风口和1个回风口,送风口对称位于机组的一二位侧,使所产生的风从车顶一二位侧进入车内;回风口位于机组中心位置。

图1 列车空调机组和风道布置图

基于空调机组这种布置特点,送风系统不仅要输送空调机组产生的风给对应客室,还需要跨模块送风,确保无供风单元的模块客室有足量所需的风。所以整列车的送风道必须是贯通且低阻力的。

2 送风系统设计

2.1 设计原则

送风系统是空调机组与车内空气的连接通道,是为了有效、均匀地把空调机组产生的风输送到车内,调节车内气流分布,提高乘客乘坐舒适性。送风系统的设计是基于空调机组结构、布置特点和车内空气要求等因素而定[6]。

对于车顶式空调机组,有轨电车的送风系统多数布置在空调机组正下方的车顶板内,根据空调机组的送回风口位置确定送风系统的送风道和回风道布置。当送风系统布置在有轨电车的车顶板内时,其风道多采用上部多点吊挂的方式固定在车顶滑槽上,下部通过面接触的方式被内装件支撑,气流最终通过内装格栅或孔板进入车内或回到回风道内。

2.2 设计方案

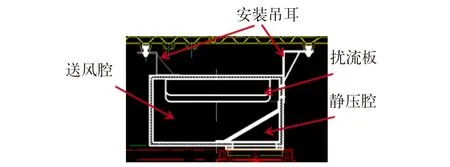

根据嘉兴有轨电车空调机组结构和布置特点,整列车送风系统沿列车纵向和横向中心线对称布置于车顶板内。每个模块的送风道对称布置于车体一、二位侧侧顶板内,长度从一位端端墙一直到二位端端墙处,其中仅F1模块和F2模块的送风道设有与空调机组相连通的进风口,用于将空调机组产生的风输送入风道内。送风道主体结构设计了送风腔、静压腔和扰流板(见图2),用于调节气流流速、流向和压力[7];在送风道的上部两侧设计了若干吊座,用于将送风道安装到车内顶部滑槽上。回风道仅布置在F1模块和F2模块中顶板内,一端与空调机组回风口相连通,一端与客室相连通,作为客室空气回流的入口。

图2 送风道横断面图

为使所需空气能送到无空调机组的模块客室内,在连接各模块的贯通道内设置软风道,与贯通道相接的所有送风道端部都有气流出口设计,以便空气流入贯通道内,进入相邻模块的送风道。这样通过送风道与贯通道相连通的方式,将整列车的送风路径连通,确保每组模块客室都有所需的风送达。

2.3 送风原理

当空调机组启动后,混合空气由空调机组送风口进入F1车和F2车的送风道,经由静压腔、送风孔板、内装格栅后进入到客室内;同时部分风经贯通道进入到相邻模块车辆的送风道内,然后从其静压腔出口流出,经过内装格栅进入到相应的客室内。客室内空气通过F1模块和F2模块中顶区格栅进入回风道,然后从与空调机组回风口相连的出口流出,进入空调机组,重新与新风混合,然后进行下轮送风循环。

3 轻量化选材

设备轻量化是现代轨道车辆的实车需求和要求[8]。送风系统负责输送空气,是非载重设备,因此在满足功能和稳定性前提下,以轻质材料为主。

送风道和回风道的主体结构选用轻质的铝箔复合板材料。铝箔复合板密度远小于铝或钢的密度,它不仅重量轻,保温、隔热、隔音、防火效果也非常好[9],都能满足相关标准要求。与传统金属材质的风道相比,还有一个显著的优势是易加工整改。在生产加工中,可以将其他金属小件牢靠地铆接在风道主体上,比如安装吊耳铆接、扰流板铆接等。在试验和装车阶段,通过切、割、补等工序就可完成现场整改,耗材很少。

安装吊耳是主要承力结构,它须将送风道和回风道牢靠地吊挂在车顶上。因风道主体结构是轻质铝箔复合板材料,且横向跨度小,所以吊耳选择铝板材料,即可满足强度和刚度要求。实际装配中也验证了铝板吊耳足够牢靠,满足设计要求。其他非承重零件,如扰流板、静压隔板、出风口的冲孔板等也选用铝板材料。

4 送风性能分析

送风道的送风均匀性和风道阻力是送风系统设计的关键参数,决定了送风系统设计的合理性。在实车试验之前的设计阶段,借助低成本的仿真手段对其送风性能进行分析,验证设计的合理性,以便及时更改,降低后续成本损失。送风系统性能仿真分析是以流体力学理论为基础[10],借助CFD计算软件,对设计模型进行离散和仿真计算[11],从而得到送风道内气流分布、流速、流量和压力等值,然后进行性能分析,评估风道阻力和送风均匀性[12-13]。

4.1 分析建模

嘉兴有轨电车列车送风系统为双对称轴结构,所以取整列车1/4风道数模来建模,即取MC1模块一半送风道数模、F1模块一半送风道和回风道数模和TP模块1/4送风道数模。在对模型进行离散之前,以不影响整体气流分配为基本原则简化设计数模,去掉影响计算过程但不影响计算结果的小件[8],如螺栓、垫片、法兰、密封条等。划分网格时既要保证网格质量也要控制好网格数量,对特征部位和流动性影响大的区域进行网格加密处理,比如进风口和出风口区域;对于流动特性影响不大的区域,适当放大网格尺寸[14-15]。

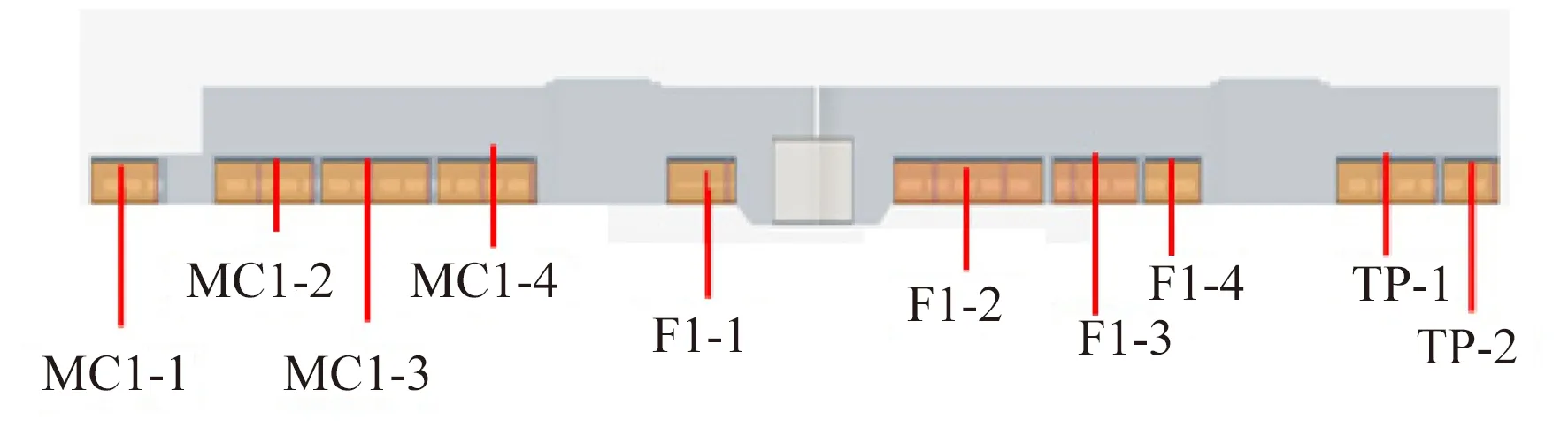

为方便结果分析,按送风道出风口结构对出风口进行分段定义。将MC1模块的送风道出风口划分成4段,定义为MC1-1至MC1-4;将F1模块的送风道出风口划分成4段,定义为F1-1至F1-4,将TP模块的送风道出风口划分成2段,定义为TP-1和TP-2,如图3所示。

图3 送风道出口定义示意图

4.2 送风均匀性分析

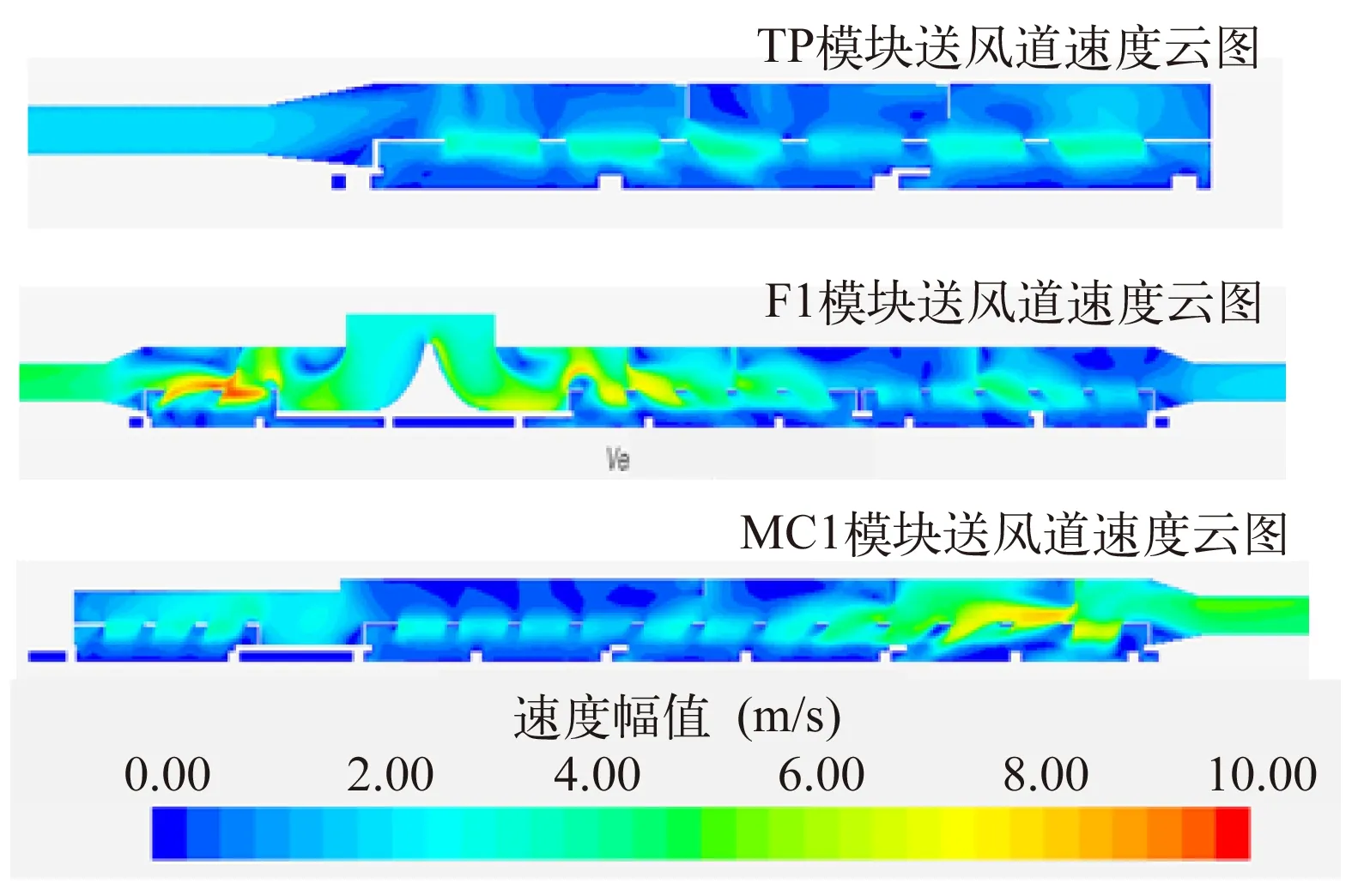

通过仿真计算出各出风口的气流流量,并与理论值进行对比,量化评估送风道送风均匀性。图4为TP模块、F1模块和MC1模块送风速度云图,从中可以看出风从F1模块的空调机组流入送风道后,通过风量分配器流向送风道一、二位端,在送风道进风口区域流速较高,随着主风道内空间变大,空气的流速逐渐下降。由于主风道内导流板的作用,空气速度从垂直方向转向水平方向,速度方向有90°转变,导致该局部位置形成涡流,空气流速降低。空气从主风道流经静压腔隔板,截面变小,流速变大,到静压腔中,空间再变大,速度方向转变90°,再流出送风道。在静压腔内出现局部涡流低速区域,但因静压腔内孔板、挡板和静压腔隔板上孔板对气流的扩散[9]和调速作用,风道内和出风口整体气流较均匀。MC1模块和TP模块的送风道内整体气流也较均匀。

图4 送风道速度云图

提取定义的10个出风口的风速,根据风口截面面积计算出各出风口的体积流量,并与理论体积流量进行量化对比,进一步分析送风道送风均匀性。图5给出了10个出风口的计算流量和理论流量柱状对比图以及差值曲线图。从图5中可以看出MC1-1、MC1-2、MC1-3、F1-1、F1-2、TP1-1风口的均匀性绝对值都小于10%,出风均匀性很好;其余4个风口的均匀性绝对值较大,但最大值不超过23%,在可接受范围内。从整体上看,整列车客室送风道的出风均匀性均值为12.11%,整体出风均匀性较好。

4.3 风道阻力分析

风道阻力既影响风道的风速,也影响送风均匀性[15]。通过计算送风道进出风口的静压差,量化评估风道阻力大小,静压差越小,风道阻力越小,能量损失就越少,输送到客室的总风量就越充足。提取10个出风口的静压值,计算与进风口静压19.4 Pa的差值,以此量化表征各段风道阻力,以最大差值表征整列车的风道阻力。表1给出了送风道10个出风口的静压力值,其中MC1-4出风口的静压最小为-39.7 Pa,与进风口压差59.2 Pa,因此整列风道阻力为59.2 Pa,此值相对较小,满足相关标准要求。

表1 送风道进出口静压值

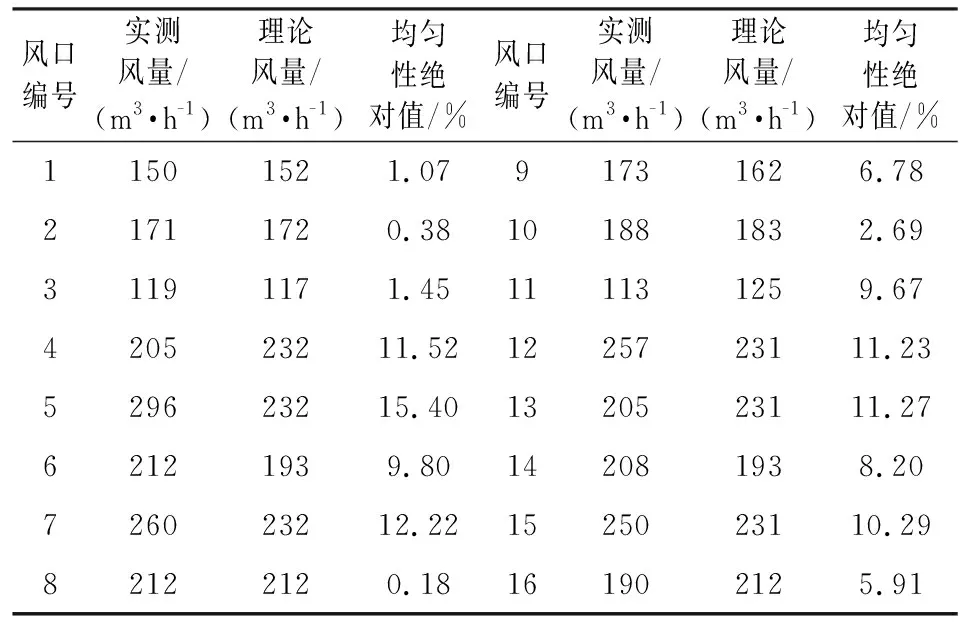

5 试验测试

对所设计的送风系统,在空调性能匹配试验中进行性能测试,包含送风均匀性、噪音、风道阻力等。根据风量罩尺寸,将实物风道沿车长方向均分成若干段,用风量罩测量每段风量,并与理论值对比来检查送风均匀性。实测数据如表2所示,各送风口实测风量偏差均小于20%,送风均匀性良好,满足要求。使用智能数字微压计测量风道阻力,其值为107 Pa,满足要求。在正常通风模式和强风模式下,按照试验要求测量客室内噪音,实测值均小于70 dB,也满足要求。实车测试客室总风量为10 398 m3/h,满足客室总风量不小于10 000 m3/h要求。

表2 送风均匀性及送风量测试

6 结论

多模块编组有轨电车的送风系统除了承载将空调机组产生的风输送到所在客室的任务,还需要承载跨模块送风的任务,所以送风系统设计需考虑沿车长方向送风贯通、送风均匀性好和风道阻力小。除此之外,从列车轻量化角度考虑,送风系统设计应尽量选择轻型材质,如铝箔复合板材质,既减重又能满足功能要求。本文提供的轻量化且性能良好的有轨电车送风系统方案,已经应用在嘉兴有轨电车中,实现了客室内无盲区送风,且温度和风速场均匀,振动小,噪音低,为乘客提供了舒适的乘车环境,可为其他相似项目送风系统设计提供参考依据。