酿酒用大米糊化效果的影响因素分析研究

2022-07-29刘路宏安明哲乔宗伟李杨华王小琴宋廷富

刘路宏,郭 艳,安明哲,乔宗伟,李杨华,王小琴,罗 珠,宋廷富

(宜宾五粮液股份有限公司,四川宜宾 644007)

原料是白酒酿造的基础,不同原料产出的白酒在风味上差别很大。酿酒界有“高粱产酒香,玉米产酒甜,糯米产酒绵,大米产酒净”之说。多粮原料酿造是中国名优浓香型白酒的一大主要特点,除高粱外,大米也是多粮浓香型白酒的一种重要原料。大米的主要成分有淀粉、蛋白质、脂肪、水和微量元素等,不同品种大米的外观品质(如垩白度、长宽比)以及内部组分含量具有显著差异,对其糊化性质和米饭的质构品质均有不同程度影响。目前对于大米的研究主要集中在其蒸煮食用品质及稻谷的储藏性能方面。卜玲娟等研究了高温流化技术对糙米的蒸煮及食用品质的改良,结果发现全谷物经过高温流化处理后,表观形态、横截面积、吸水能力、蒸煮时间、硬度、感官品质均得到了有效的改善。郭玉宝在研究储藏中大米多个指标变化规律的基础上,确定了有效评价储藏中大米陈化特征的敏感指标。

浓香型白酒采用“续糟配料,混蒸混烧”工艺,即一边馏酒一边蒸粮,这样不仅能增加酒体中的粮食复合香气和酒体的丰满程度,还能缩短用气时间,节约能源和人工成本。蒸粮是为了使粮食中的淀粉糊化,淀粉只有在糊化后糖化酶才能更好地作用,将其转化成可发酵性糖,为微生物生长代谢利用,因此,原料的糊化程度直接影响到原料的出酒率。原料糊化程度的影响因素有很多,例如原料品种、蒸煮时间、润粮时间等。本研究从不同品种大米的糊化曲线及糊化时间的差异出发,研究大米干燥方式、大米品种、蒸粮时间、大米粉碎度等因素对多粮浓香型白酒蒸粮糊化度的影响,以期为酒企在原粮的筛选和酿酒工艺的把控方面提供参考。

1 材料与方法

1.1 材料、仪器

材料:从市场购买3 种不同品种的大米,其中大米1 为东北大米,大米2 和大米3 为宜宾本地种植大米;某酒企不同车间提供的出窖糟醅1、出窖糟醅2。

仪器设备:101-1-BS 电热恒温鼓风干燥箱,上海跃进医疗器械厂;自制蒸酒小甑,四川宜宾岷江机械制造有限责任公司;万用电炉,北京中兴伟业世纪仪器有限公司;SU-1000 日立扫描电子显微镜,日本日立公司。

1.2 实验方法

1.2.1 水分含量测定

大米水分含量按照GB 5497—1985《粮食、油料检验 水分测定法》中105 ℃恒重法测定。

酒糟水分含量按照Q/WLYJ07.05LHZ-03《糟醅水分的试验法》:称取糟醅试样10.0 g 于瓷质蒸发皿中,置于105 ℃烘箱中烘3 h,取出,放入干燥器中冷却30 min左右,称量。

1.2.2 大米颗粒糊化时间测定

按国家标准方法(GB/T 25226—2010 大米蒸煮过程中米粒糊化时间的评价)测定。

1.2.3 直链淀粉含量测定

按国家标准方法(GB/T 15683-2008 大米直链淀粉含量的测定)测定。

1.2.4 大米的显微结构

将样品中间掰断,横断面朝上粘在导电胶上,放入日立离子溅射仪中镀膜,然后放入扫描电子显微镜中进行观察与拍照。

1.2.5 蒸煮模拟试验

模拟浓香型白酒“续糟配料,混蒸混烧”生产工艺,利用自制蒸酒小甑进行蒸粮试验。所谓混蒸混烧,是指在将要进行蒸馏取酒的糟醅中按比例加入原料、辅料,通过人工操作上甑将物料装入甑桶,调整好火力,做到先缓火蒸馏取酒,然后加大火力进一步糊化粮食原料。操作步骤如下:

将1000 g 糟醅、280 g 大米粗粉和60 g 糠壳混匀,在自制的小甑子上蒸40 min 后,称取50 g 混粮酒糟,挑选其中有硬心的大米粒称重,计算有硬心的粮食占总称取粮食的百分数。

2 结果与分析

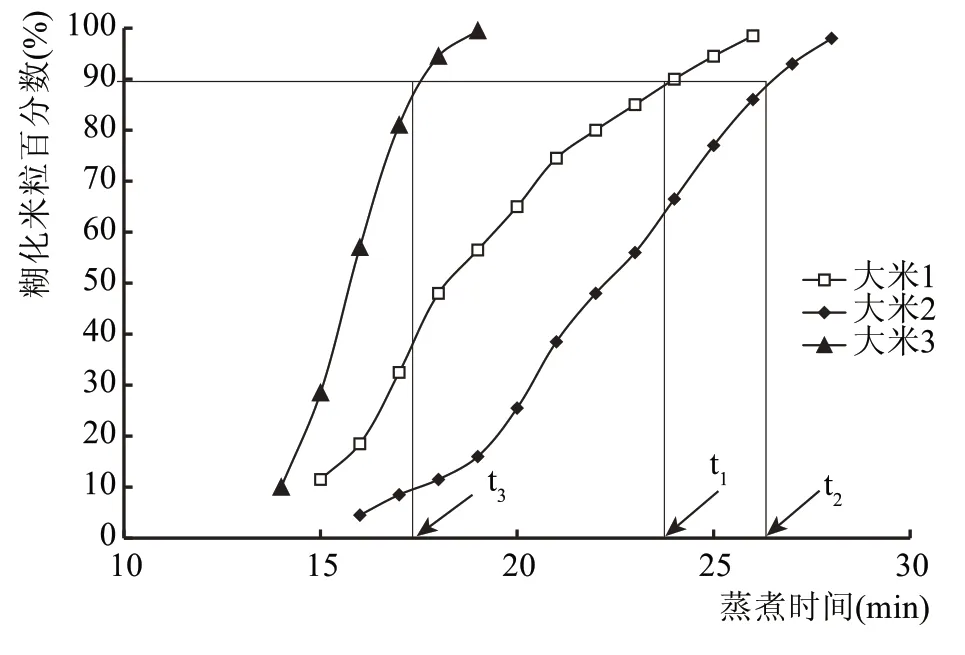

2.1 不同品种大米糊化曲线对比

糊化作用是指使大米粒变为类似果冻状的凝结胶体(又叫凝胶)的过程。将市售的3 种大米在沸水中进行煮沸处理,就是将大米中淀粉进行糊化作用的过程。本实验通过记录大米粒从浸入沸水到完全糊化所需的时间,侧面反映不同种类大米糊化的难易程度。由图1 可知,3 种大米糊化时间t关系为:t<t<t,大米1和大米2达到完全糊化状态的时间相差不大,并且两者的糊化曲线基本一致。大米2 完全糊化时间在26.7 min 左右,大米1完全糊化时间在24.1 min 左右,两者都远大于大米3 的糊化时间。从外观上看,大米1 和大米2 的体积明显大于大米3,这可能是导致两种大米糊化时间较长的原因之一。

图1 不同品种大米糊化曲线对比图

有文献指出,支链淀粉和直链淀粉因结构不同其吸水性也有很大差异,直链淀粉分子间结合力较强,直链淀粉含量高的淀粉内部结构较紧密,难糊化。由表1 可知,直链淀粉含量关系为大米2>大米1>大米3,与3 种大米糊化时间成正相关关系,这是因为破坏直链淀粉结构中的氢键需要更大的能量,故而糊化温度更高,糊化时间更长,说明直链淀粉含量的高低是影响大米糊化作用一个重要因素。

表1 不同品种大米直链淀粉含量

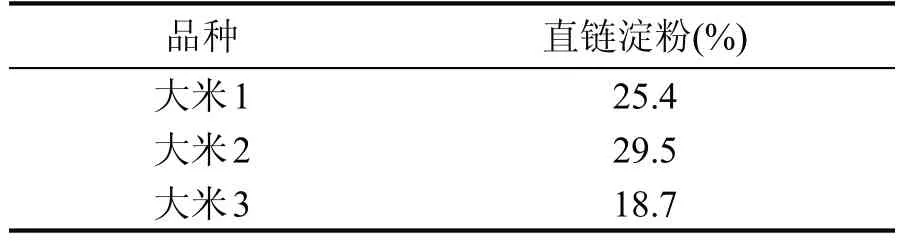

2.2 大米胚乳中的淀粉体结构的显微结构观察

大米中的生淀粉分子排列紧密,形成胶束,淀粉分子中的羟基与水分子相互作用生成氢键,不易被淀粉酶分解。传统酿造工艺中蒸煮的目的是为了使大米中的生淀粉α-化,提高淀粉的可降解性。

不同品种生大米及其煮熟后的熟米粒的横截面显微结构如图2 所示。从图2 可以看出,大米中的生淀粉颗粒排列紧密,呈不规则形状,部分淀粉颗粒聚集在一起形成晶体结构。不同品种生大米的淀粉颗粒有较大差异,大米1 的单淀粉颗粒较大米2 和大米3 多,显得疏松,大米2 和大米3 中的淀粉颗粒大部分都紧密的聚集在一起形成较大面积的复合淀粉粒。

蒸煮后的大米淀粉(见图2d、2e、2f),淀粉粒细胞壁基本被破坏,只能看到模糊的细胞壁轮廓,并且淀粉晶体状态消失,形成糊状,因而不能从电镜扫描图中显示出品种间的差异性。同一品种大米生淀粉和熟淀粉之间存在巨大差异,验证了淀粉糊化的本质,即水分子进入微晶束,拆散淀粉分子间的缔合状态,使淀粉分子失去原有的取向排列,变为混乱状态的过程,可以为宏观上判别大米是否糊化完全提供依据。

图2 生大米与熟米粒扫描电镜图片

2.3 大米与糟醅混合蒸粮试验

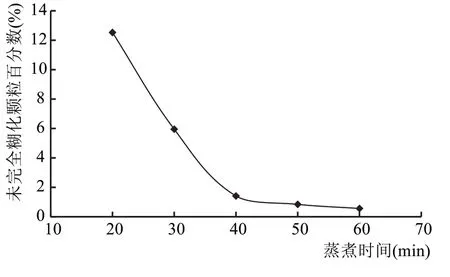

2.3.1 不同蒸粮时间对大米糊化效果的影响

浓香型大曲酒在生产工艺上采取的是续糟配料、混蒸混烧,即在原出窖糟醅中,按每一甑投入一定数量的高粱、大米等酿酒原料与一定数量的填充辅料糠壳,拌和均匀进行蒸煮,一边取酒一边糊化粮食。原料高粱、大米等要先进行粉碎,使颗粒淀粉暴露出来,增加原料表面积,有利于淀粉颗粒的吸水膨胀和蒸煮糊化。从图3 可知,蒸粮时间越长,大米糊化越彻底。将某车间出窖糟醅与大米3蒸粮40 min 后,未糊化完全的大米颗粒大幅减少,说明蒸粮时间控制在40 min 左右即可满足蒸粮需求。

图3 不同蒸粮时间对大米糊化效果的影响

2.3.2 品种对大米糊化效果的影响

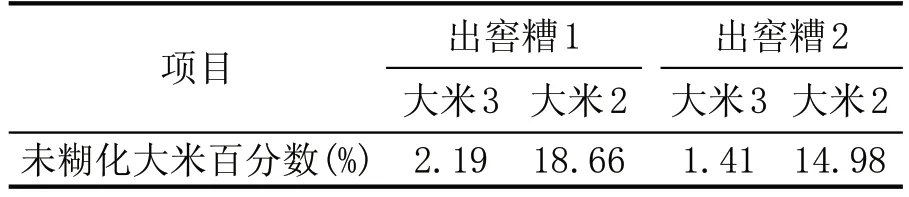

将粉碎后的3 种大米与某酒厂车间出窖糟醅混匀蒸粮40 min后,各个样品中未糊化完全大米的含量如表2 所示。从表2 可以看出,同样的试验条件下,3 种大米在加热蒸粮后的糊化情况存在明显的差异。大米2 蒸粮40 min 后未完全糊化颗粒的百分数高达14.98 %,大米3 则几乎达到完全糊化的状态。由于酿酒原料中的淀粉要经过糊化后才能有效地被淀粉酶作用,未糊化的淀粉不能被微生物利用,所以糊化效果与最终白酒的质量和产量有至关重要的关系。3种不同品种的大米在模拟蒸粮试验中糊化效果存在较大差异,说明品种是影响酿酒蒸粮过程中大米糊化效果的一个重要因素。

表2 不同品种大米与糟醅混蒸后的糊化情况

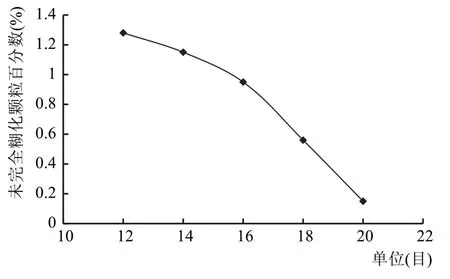

2.3.3 颗粒度对大米糊化效果的影响

在多粮浓香型白酒的实际生产中,原料由高粱、大米、糯米、小麦、玉米混合粉碎而成,粗细程度要求一粒粮食分成6~8 瓣,通过20 目筛的细粉占10%~20%。为了验证粉碎粒度对大米原料糊化效果的影响,将大米3 粉碎后分别过12 目、14 目、16 目、18 目、20 目筛后取筛下物与某酒厂车间出窖糟醅混匀蒸粮,结果如图4所示。

图4 粉碎颗粒度对大米糊化效果的影响

从图4 可以看出,粉碎粒度越小,大米3 颗粒与出窖糟混蒸后越容易被蒸熟,未完全糊化大米粒的百分数越低。大米被粉碎后内部的颗粒淀粉暴露出来,增加了原料大米的表面积,有利于淀粉颗粒的吸水膨胀和蒸煮糊化。原料粉碎要适中,粉碎过粗,蒸煮糊化不易透彻,一方面加大能源消耗,另一方面也会影响出酒;原料粉碎过细,酒醅容易发腻或起疙瘩,蒸馏时容易压汽,会加大辅料糠的用量,影响酒的质量。试验中发现,过20 目筛的大米粉虽然易于糊化,但甑子中下层有部分疙瘩出现,过18目筛下物也有少量结块现象,所以实际生产中要控制好细粉的比重。

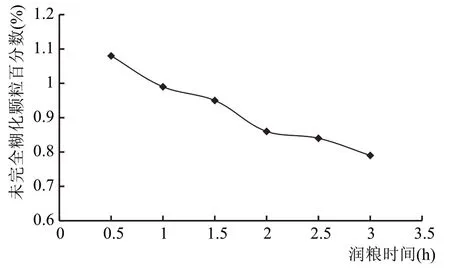

2.3.4 润粮时间对大米糊化效果的影响

浓香型白酒酿造工艺中,糟醅出窖配料后,要进行润料。将所投的原料和酒醅拌匀堆积,表面撒上一层稻壳,防止酒精挥发损失。为了验证润粮时间对糊化效果的影响,将粉碎后的大米3 与某车间出窖糟混匀后分别放置0.5 h、1 h、1.5 h、2 h、2.5 h和3 h,蒸粮40 min后的糊化结果如图5所示。随着润粮时间的增加,混合粮糟中未完全糊化大米颗粒的百分数有所减少,润粮约2 h 后未完全糊化大米颗粒的百分数下降幅度变得平缓,这是由于润料会使生料预先吸收水分,促使粮食内部的淀粉膨化,能在一定程度上促进蒸煮糊化。润粮时间过长会增加酒精的挥发,影响出酒率,在生产中要结合粮食及酒糟实际情况安排润粮时间。

图5 润粮时间对大米糊化效果的影响

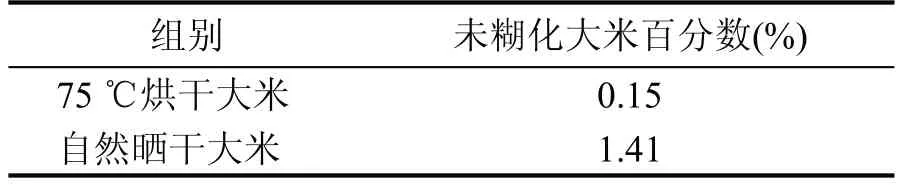

2.3.5 原料干燥方式对大米糊化效果的影响

稻谷在成熟收割后仍维持着生命活力,需要进行干燥处理以保证粮食储存安全。将105 ℃热风干燥箱中干燥处理的大米3 与自然晾晒干的大米3粉碎成相同粒度,分别与同一糟醅混蒸,结果如表3 所示。相较于自然晾晒干燥,热风烘箱干燥后更容易糊化,高温干燥会使大米产生裂缝,这些裂缝能够成为大米蒸煮过程中的吸水通道,使大米更容易蒸熟。

表3 不同干燥方式大米与糟醅混蒸后的糊化情况

2.3.6 底物对大米糊化效果的影响

从整大米颗粒的糊化蒸煮实验中发现大米2和大米3 的糊化时间相差较大,为了进一步验证两种大米与糟醅混合蒸煮后的糊化效果,将大米2 和大米3 分别与不同车间的出窖糟混蒸,结果如表4所示。

表4 不同车间糟醅与大米混蒸后的糊化情况

从表4 可以看出,无论是出窖糟1 还是出窖糟2,与大米3 混合蒸粮后未糊化完全大米颗粒的百分数都远低于大米2。出窖糟1 的水分含量为64.51%,出窖糟2 的水分含量为62.57%,两者之间相差约2 %。同一种大米与不同车间的酒糟混蒸后未糊化颗粒的百分数有细微的差别,与酒糟水分含量成反比例关系,出窖糟水分含量越高,蒸粮后未完全糊化粮食的比例就越低,说明不同的糟醅对大米的糊化效果的影响主要是由于其水分含量的差异引起原料大米吸水速率的差异,从而导致最终糊化完全大米粒百分数的不同。

3 结论

研究结果表明,在水量充足的情况下,不同品种大米的糊化曲线各不相同,糊化时间也相差较大,这与大米的直链淀粉含量有一定关系。扫描电镜结果表明不同品种稻米的胚乳淀粉体结构不同,蒸煮后稻米的糊化程度差异较小。

在浓香型白酒酿造工艺的蒸粮过程中,延长润粮时间能在一定程度上促进粮食的糊化,在实际生产中要结合粮食及酒糟实际情况合理安排润粮时间;大米粉碎后的颗粒度也对其糊化效果有一定影响,不过要控制好细粉(过20 目筛下物)的含量,以免结块塌气影响蒸汽的穿透性,造成粮食糊化不彻底。影响大米糊化效果最重要的因素是大米的品种及其干燥方式。

本研究仅通过直链淀粉含量和电镜结构初步探究了大米品种间糊化差异的原因,对于引起品种间差异的根本原因后续还需进一步的研究考证。