原铝质量控制及管理生产实践

2022-07-28云南云铝润鑫铝业有限公司詹勇刚周志昌申太荣钱云超

云南云铝润鑫铝业有限公司□詹勇刚 周志昌 申太荣 杨 永 钱云超

近几年来,市场对铝产品质量要求越来越高,并随着大部分企业布局铝合金精深加工,原铝液中铁含量越低越利于合金产品质量达标和降低合金生产成本,因此,原铝质量控制及管理成为铝电解生产管理过程中的一项重要内容。日常生产过程中,原铝质量主要通过Al99.70、Al99.85、 “3N铝”以及Fe≤0.08%槽台率等关键指标进行跟踪,原铝液中杂质元素主要以Fe、Si为主,其中以铁含量影响最为广泛,以下重点介绍对原铝液中铁含量控制及管理的实践与方法。

1 原铝液中铁含量的来源

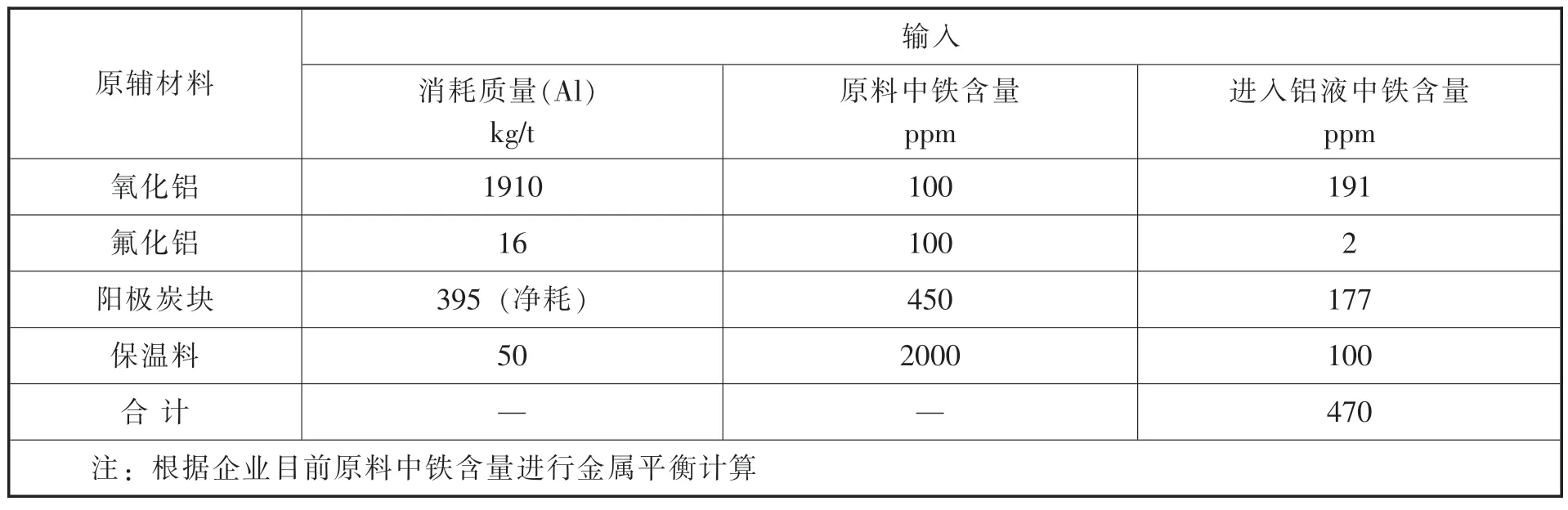

结合生产实际,原铝液中铁的主要来源和途径有:一是氧化铝中含Fe带入;二是阳极炭块中含Fe带入;三是阳极保温料中含Fe带入;四是阳极穿底或化钢爪带入;五是电解槽破损化钢棒或槽壳带入;六是铁制工具熔化带入。也就是说原铝液中Fe元素主要是从原辅材料 (氧化铝、阳极炭块、保温料)带入的,生产中铁质工具、零部件的熔化以及电解槽内衬的破损、炉帮的熔化等也可能成为其来源。因此,提高原铝质量,首先是要选用质量较好的原材料;其次是精细操作、文明生产,防止含铁杂质进入电解槽内,但根据某企业数据统计,计算原铝液中铁含量的金属平衡情况,具体见表1。

表1 某企业原铝液金属平衡计算表

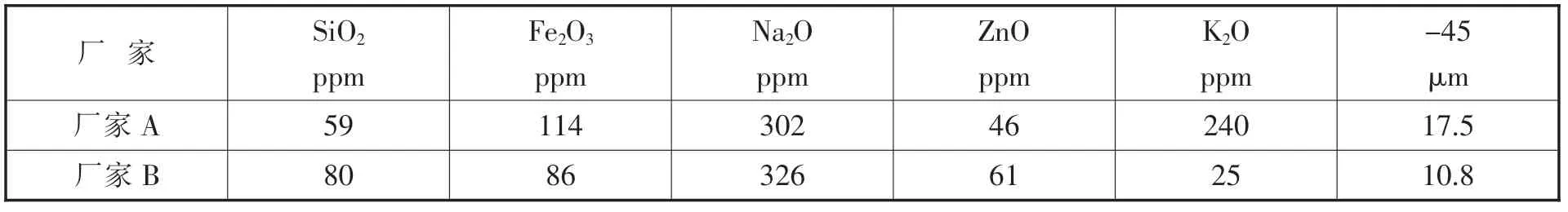

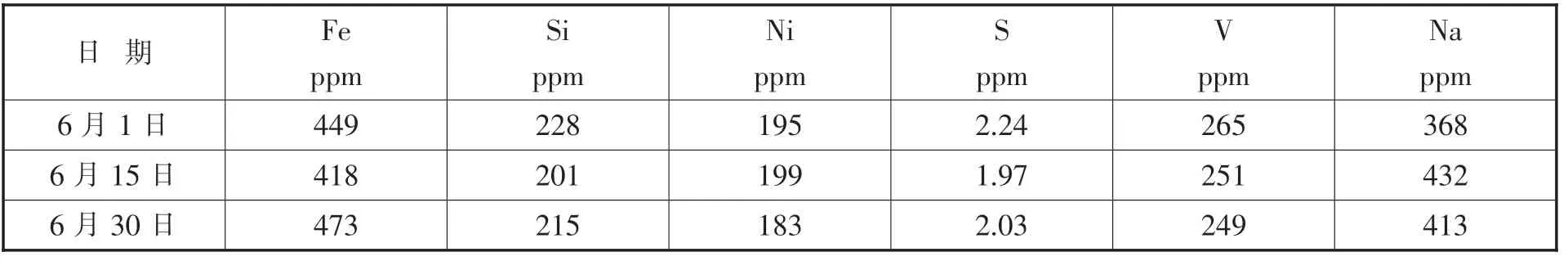

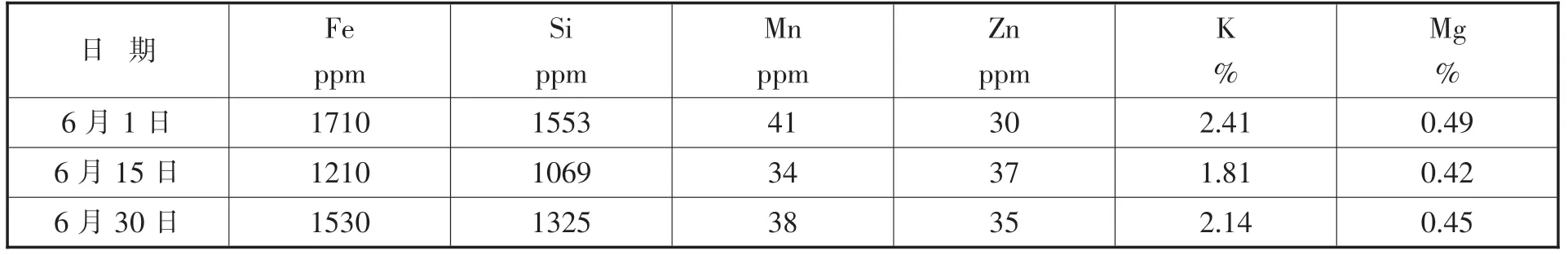

从表中可以看出,该企业理论上原铝液中的 Fe含量为470ppm,然而,实际生产过程中,原铝液中的Fe含量却高于这个数值,达到700ppm~800ppm,主要原因是原铝液中Fe含量还会来源于电解生产管控过程中的其他方面。另外,不同氧化铝厂家生产的氧化铝质量存在一定差异,同一厂家不同时期生产的阳极炭块质量也不尽相同,具体见表2、表3。

表2 不同氧化铝厂家氧化铝质量抽检情况

表3 同一阳极炭块厂家不同时期质量抽检情况

2 针对不同来源寻求的管控措施

(1)大宗原材料质量控制

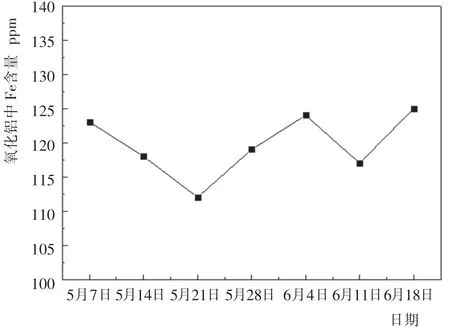

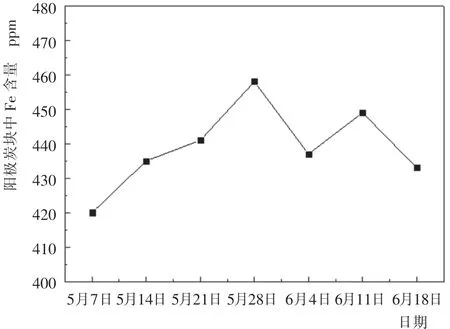

在原材料质量控制过程中,可以寻求选购低铁原材料,但氧化铝、阳极炭块作为电解生产的主要原材料,它们的品级越高,质量就越好,价格也更贵,虽然可以减少进入到原铝液的杂质Fe,但同时也需要投入更多的生产成本,所以,在大宗原材料选择上,需要结合原材料质量、价格和生产成本综合考量,但必须按照标准建立原材料批次分析检查制度,对原材料质量变化情况进行跟踪分析,指导生产进行原铝液质量控制及管理,如图1、图2所示。

图1 厂家A氧化铝中Fe含量趋势图

图2 阳极炭块中Fe含量趋势图

(2)保温料铁含量控制

阳极保温料由于阳极炭块浇铸残留铁屑、钢爪氧化、铁质杂物掉入等原因,其中的杂质铁会逐渐富集,平均达到1500ppm左右,当保温料接触槽内电解质液时,保温料中的杂质铁便会进入到铝液中,因此必须对保温料中的杂质铁进行除铁作业,在现有残极清理破料的末端工序上加装永磁磁力滚筒,残极上的保温料和槽底返回料在破碎机破碎后,经皮带运输至磁力滚筒,运用永磁磁力滚筒的吸附原理,将物料中杂质铁吸附,使铁和物料进入不同的料厢,将其分选离分,来除去保温料中的杂质Fe,并通过改进型钢爪氧化铁清理装置的实施,提高钢爪氧化铁的清除效果;保障送入电解系列的阳极无钢爪氧化铁;提高阳极组装块的浇铸质量,浇铸饱满,保障送入电解系列的阳极浇铸表面的磷生铁进行有效清除;在皮带上安装振动筛,把低于4mm以下的铁渣分离,降低残极中的铁含量,安装电磁除铁器,分离残极中的磷生铁,通过以上诸多措施,阳极保温料中铁含量得到控制,具体情况见表4。

表4 阳极保温料不同时期质量抽检情况

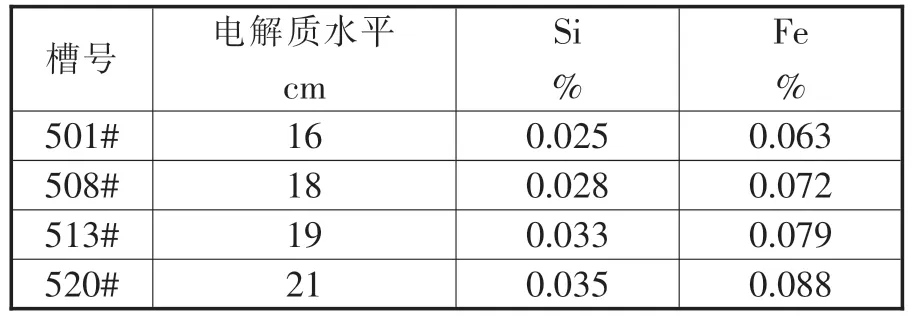

(3)电解质水平管理

电解质水平过高时,易造成电解质冲涮阳极保温料,并浸泡低位阳极钢爪和磷生铁环,从而使铁进入到铝液中,影响原铝质量。因此在生产过程中,加强对电解质水平的管控,根据公司生产工艺实际情况,将电解质水平保持在17cm~20cm,并严格控制电解质水平上限值。对于电解质水平长期持续上涨的现象,应着重从电解工艺上调整,避免电解质水平上涨造成铝液质量大幅降低。表5是某工区电解槽在不同电解质水平下铝液中Si、Fe含量变化情况。

表5 某工区电解槽在不同电解质水平下铝液中Si、Fe含量变化情况

(4)阳极周期管理

阳极周期过短,会出现残极偏厚,造成阳极炭块毛耗上升,生产成本上升;阳极周期过长,则会出现残极偏薄,造成残极穿底露饼,污染原铝质量。因此,协调解决好阳极炭块毛耗和原铝质量之间的矛盾,是阳极周期管理的关键之一。另外,残极厚度还影响着电解槽电解质水平高度这一工艺参数的匹配与控制,若要满足“既不影响原铝质量,又要最大限度降低阳极炭块毛耗”的要求,当残极厚度保持13cm(其中阳极凸台高度为10cm)以内,电解槽极距保持4cm~5cm之间,则电解质水平高度>18cm时,又会带来电解质涮钢爪导致原铝质量下降和钢爪寿命缩短等不利影响,还会因电解槽无法保持高电解质水平导致电解槽溶解氧化铝的能力下降,进而造成炉膛恶化。所以,阳极周期管理是一个复杂生产管控过程,需要结合原铝质量目标及电解槽工艺要求的电解质水平高度来综合设置残极厚度,按照“确保电解槽生产工艺和原铝质量稳定的同时,最大限度降低阳极炭块毛耗”的原则来进行管理。此外,在日常生产中,还需严格按照换极顺序和周期更换,杜绝人为失误,保证换极准确,并可以根据阳极炭块不同尺寸、不同重量及电解槽不同位置阳极消耗速度不一致等特点对阳极周期进行精准管理,确保原铝质量同时最大限度降低阳极炭块毛耗。

(5)破损槽预防及维护

电解槽一旦破损,容易造成长期铁含量不合格,还将污染很大部分合格铝水,因此破损槽的预防及维护工作显得尤为重要,需针对不同系列电解槽的破损规律,对破损槽工艺控制进行研究,通过寻求合适匹配的系列工艺参数控制范围,稳定工艺控制,减少工艺控制失误,尽可能减少因工艺不匹配、控制不稳定导致破损槽的出现;对已经破损的电解槽,坚持补、控相结合的原则,加强对电解槽破损部位的查找和修补,尽可能降低破损槽Si、Fe含量,减少破损槽对原铝液质量的影响。

(6)正确使用生产工具,并加强含铁设备维护

引导职工正确使用操作工具,避免工器具使用过程中熔化进入铝液,大钩、碳渣勺、试样勺、电解质勺等工具使用时轮流使用,尽可能减少工具熔化后Fe进入原铝液中;建立打壳锤头安装长度和更换标准,及时调整锤头长度,避免锤头浸泡入电解质中过多,延长锤头使用周期,减少因锤头熔化使电解槽铁含量升高,对于掉入槽内的锤头,第一时间组织提极尽可能捞出;定期对厂房周边和槽底的铁质杂物、废物进行清理,以免其进入电解槽内和阳极保温料到中。通过以上措施,可以最大限度减少生产工器具及含铁设备中的铁熔化进入铝液。

3 达到的管控效果

通过多次技术攻关,云南云铝润鑫铝业有限公司(以下简称“云铝润鑫”)原铝质量控制及管理取得良好成效,自2018年下半年以来,Fe≤0.08%槽台率长期保持在80%以上,完全满足了云铝润鑫全合金化生产的要求,并经总结固化后,形成了长效管控机制。

4 结语

1)通过管控原材料质量可以很好地改善原铝液质量,但购买何种品级的原材料,则需要结合原材料质量、价格及生产成本进行综合考量;

2)通过降低阳极保温料中铁含量以及加强电解生产过程的管控力度,电解槽原铝质量也具有较大的提升空间,所以较好的电解生产过程管控水平,也是提高电解槽原铝质量最经济、最有效的办法之一;

3)阳极周期管理是一个复杂生产管控过程,需要结合原铝质量目标及电解槽工艺要求的电解质水平高度来综合设置残极厚度,按照“确保电解槽生产工艺和原铝质量稳定的同时,最大限度降低炭块毛耗”的原则来进行管理。