阀门关键性分析及可靠性管理在化工装置中的应用

2022-07-28新疆独山子石化公司乙烯厂

新疆独山子石化公司乙烯厂□刘 冰 杨 澍 张 磊 冷 忠 朱 斌

1 阀门现状

自2009年百万吨年乙烯项目建成投产以来,装置阀门大部分阀门已连续运行13年,阀门故障率逐年增高。由阀门故障引起的装置生产波动、非计划循环和单元停工次数同比有所增加。造成阀门故障率升高的原因有:1)阀门密封件老化;2)阀内件冲刷腐蚀;3)定位器及电磁阀等配件故障;4)阀门设计选型存在缺陷等。虽然可以利用装置检修窗口期对阀门进行下线维修,但受限于检修时间和阀门数量、维修资金等因素,维护人员无法对所有阀门做到应修尽修。本文探讨通过某种方法对阀门关键性进行分类,在有限的时间内集中人力、物力对一些关键阀门进行维修,做到有的放矢,提高维护效率,降低维护成本。

2 化工企业安全性分析的方法简介

化工企业关于设备、工艺安全性分析采用的方法有FMEA、HAZOP、SIL,但是这三种分析方法均具有一定的局限性。具体表现在:1)FMEA更适用于动、静设备的功能分析,从设备的结构、功能、失效、风险等方面进行分析,并针对分析出来的风险制定消减措施;2)HAZOP分析方法主要是通过对工艺图纸和操作规程,以引导词对过程中工艺状态(参数)可能出现的变化(偏差)加以分析,找出其可能导致的危险。据此来辨识出装置或单元的设计缺陷;3)SIL定级,即安全完整性评级定级、验证、确认。结合行业特点、工艺装置特性,企业性质和管理要求,采用适宜的风险管理和SIL定级方法。SIL定级主要针对变送器、控制系统。

3 阀门关键性分级

当前化工企业使用的三种分析方法FMEA、HAZOP、SIL,但没有针对阀门设备的完整性分析。为了更好、更准确对阀门进行安全性分析,笔者把三种分析方法进行整合,制定一套适用于阀门的安全性分析方法,称这种分析方法为“阀门关键性分析(ACA)”。阀门关键性分析(ACA)主要是从生产、安全、财产等三方面评估,具体见下文。

(1)关键性系数

1)装置关键性系数

新疆独山子石化公司乙烯厂(以下简称“乙烯厂”)共有生产装置四十余套,装置关键性系数(K1)评估是根据厂级不同装置的生产规模、技术复杂程度,用于进行不同装置之间横向比较的一种度量方法。在阀门的关键度分析中,装置关键性系数可用于对装置单元风险初评结果进行修正,使评估结果更加客观和合理。

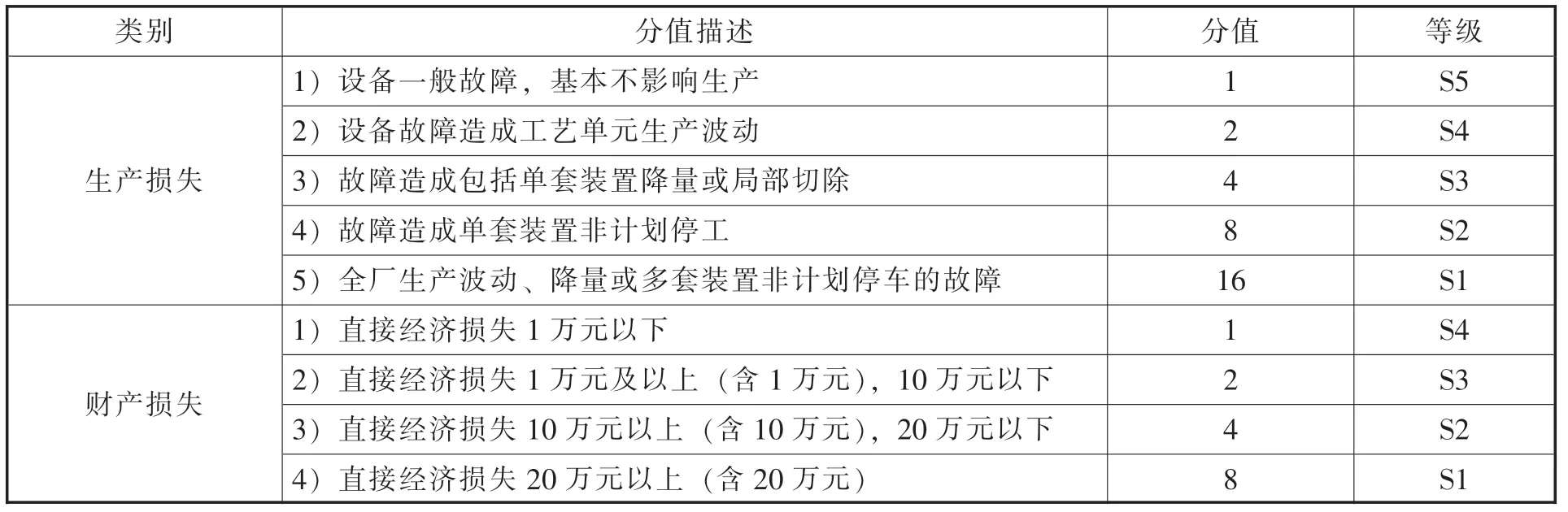

2)装置单元关键性系数

装置单元关键性系数(K2)评估是根据同一装置不同单元的生产影响、财产损失、HSSE影响三方面因素,用于进行同一装置不同单元之间横向比较的一种度量方法。为了使仪表设备关键性评级更加准确,根据单元在装置中承担的不同功能设立单元系数,单元关键性系数≤装置关键性系数,在仪表设备的关键度分析中,单元关键性系数可用于对仪表设备风险初评结果进行修正,使评估结果更加客观和合理。见表1。

表1 装置关键性系数(K1)及单元关键性系数(K2)举例

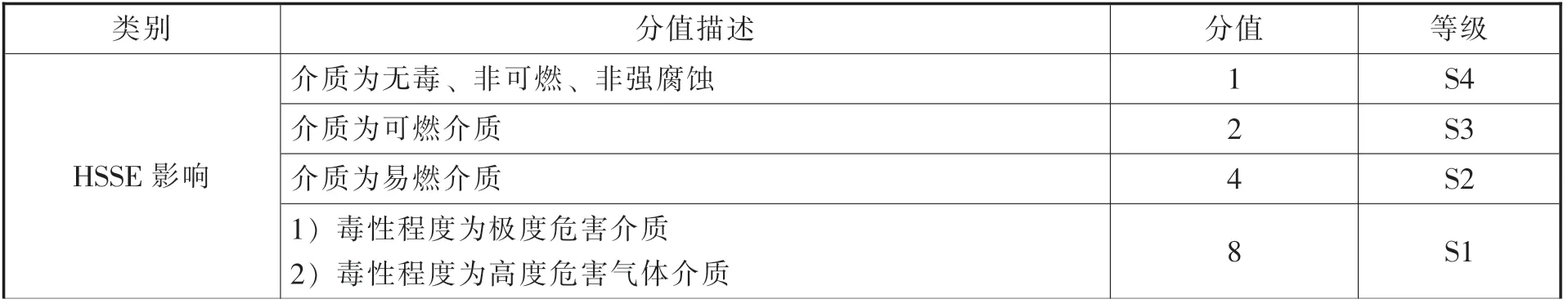

(2)潜在故障严酷度等级

严酷度(S)是对仪表设备故障所造成后果的严重程度的评价,它是根据仪表设备故障最终可能导致的HSSE影响、生产损失和财产损失等方面进行确定的。见表2。

表2 (续)

表2 仪表设备故障严酷度(S)定义

(3)仪表设备的单点故障/非单点故障识别

仪表设备单点故障是指仪表设备出现故障后没有冗余或可替代设施的故障。仪表设备单点故障的识别举例如下:

1)没有备用调节回路,没有调节副线,没有冗余控制回路的控制阀或控制仪表,发生故障后对于装置或系统运行可能产生影响的情况属于单点故障。有备用调节回路,有调节副线,有冗余控制回路的控制阀或控制仪表,发生故障时对于装置或系统运行可能产生影响的情况属于非单点故障。

2)采用一般结构的调节阀门,无调节副线,不可隔离,但介质有毒有害可燃,或介质温度高于自燃点,发生泄漏对于HSSE可能产生影响的情况属于单点故障。采用全焊接阀门,波纹管阀门,泄漏介质有安全排放措施,有副线可隔离,或无毒无害非可燃介质,发生密封泄漏对于HSSE可能产生影响的情况属于非单点故障。

3)采用一般结构的调节阀门,但介质为有毒有害可燃,或介质温度高于自燃点,发生外漏着火的情况属于单点故障。介质性质为有毒有害可燃,但介质温度低于自燃点,发生外漏着火的情况属于非单点故障。

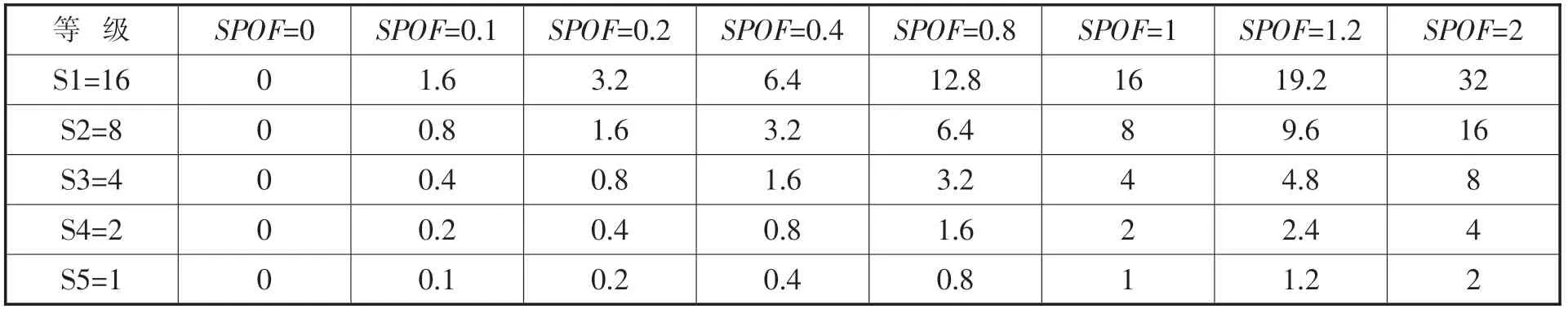

(4)单项要素的风险评估

单项要素风险评估要点如下:

1)风险评估按照HSSE和生产两项要素分别执行。

2)对HSSE影响和生产损失每项要素,分别评定严酷度等级和进行单点故障判断。

3)应用表3所示的风险矩阵,确定每项要素风险优先数(RPN)。

表3 单一要素风险优先数(RPN)的确定

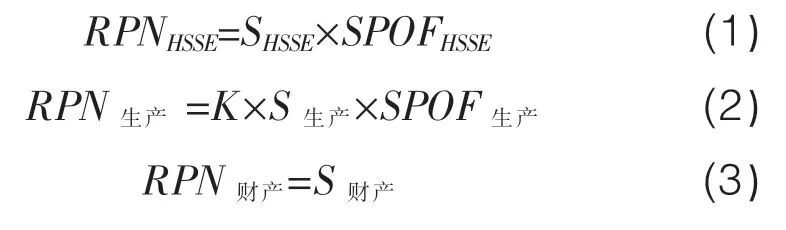

4)考虑了装置系数后的,单一要素风险优先数(RPN)的计算公式见(1)、式(2)、式(3)。

(5)定义故障判据的依据

定义故障判据的依据如下:

1)资产在规定的条件下和规定时间内,不能完成规定功能;某些性能指标不能保持在规定的范围内;引起人员、环境、生产和财产等方面的负面影响超出了允许范围。

2)技术协议或其他文件中所专门规定的故障判据。

3)单一仪表设备故障影响结果分析不考虑备用或冗余系统对故障结果产生的影响。

(6)综合要素的风险等级

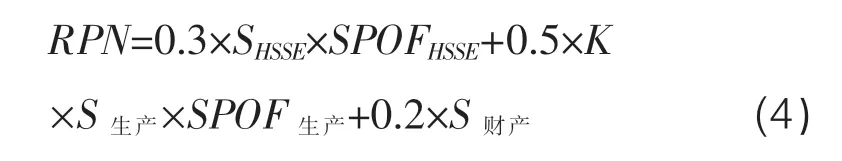

对HSSE影响、生产损失和财产损失要素评估结果进行综合,计算风险优先数(RPN)的公式,见式(4)。

4 管理措施

按照阀门关键性分析方法得到各风险等级的阀门位号及数量,并制定相应的管理策略。

(1)设计选型

所有新建装置在设计初期进行仪表阀门关键性分析,并在设计采购阶段落实全阀门的分级管控措施。对A类、B类高、中风险的阀门在材质和选型、选择方面提高标准和要求。

(2)维护

阀门分级管控,关键性阀门进行特级维护,重要性阀门进行定期维护,一般阀门和不重要阀门执行预知维修。维护方案如下:

1)A类阀门单独制定和编制最高级别的检查维护方案,明确检查内容、检查标准、检查周期、检查效果。维护方案需提前分厂进行对接,工艺车间同意后,为仪表提供检条件。

2) B类、C类阀门不单独编制检查维护方案,仍采用仪表点检模式执行,检查维护周期根据分级标准重新讨论确定后,修改点检策略。

3) D类阀门执行故障维修模式,故障后进行处理。

(3)管理策略

1)备件管理策略

①对A类、B类阀门从阀门种类、储备数量,制造商、产地等方面制定详细的管理方案和运行机制,实行动态评估和管理;

②制定备件储备原则,优先保障A类、B类阀门,费用适当倾斜;

③A类阀门附件储备定额100%,B类阀门储备定额30%,C类阀门储备定额10%;

④A类阀门的备件使用后需立即补充。

2)维护人员的管理策略

①A类阀门由班长进行管控,B类阀门由班组技术骨干进行管控,C类、D类阀门由班组员工进行管控;

②A类、B类阀门管控人员必须熟悉仪表操作规程及问题处理,确保维护质量管控;

③对A、B类阀门的维护人员应开展更加详细专业的培训,以满足维护管理需求。

3)变更管理

①对A类、B类阀门要建立完整变更管理流程,保证变更的全面性、规范性、科学性等,这就需要开展必要的风险评估;

②A类、B类阀门变更,必须有成熟可行的方案与同等规模大型石化企业的使用业绩;

③非必要情况下,原则上A类阀门不进行变更。需要变更的必须组织评估。变更涉及设备专业的,由上级部门或设备专业牵头组织实施。

5 结论

科学的阀门关键性分级是提高阀门管理水平的前提。这也为后期其他自动化控制设备的重要性评级提供了方向指南,对提高装置的自动化控制管理水平有重要意义。利用评级结果制定的阀门检维修策略以及备件储备方案,已经从理论转化为生产力,指导乙烯厂阀门的全生命周期管理。