锆合金包壳表面金属Cr涂层的研究进展

2022-07-28王亚强张金钰

肖 珣,王亚强,张金钰,吴 凯,刘 刚,孙 军

(西安交通大学 金属材料强度国家重点实验室,陕西 西安 710049)

1 前 言

锆合金由于其非常低的热中子吸收截面、高强度、优良的延展性和耐腐蚀氧化性能等,在核能技术领域中得到了广泛应用[1],尤其是用于制备核反应堆燃料包壳管。然而,在2011年日本福岛核电站事故中,锆合金包壳由于在高温水蒸气中迅速氧化产生了大量的氢气和热量,导致堆芯熔化和氢气爆炸,对社会和环境造成了极大的负面影响[2]。为了消除或有效防止锆合金在高温蒸汽下的氧化反应,迫切需要开发耐事故容错型反应堆核燃料(accident tolerant fuels,ATF)包壳材料[3]。

目前,ATF包壳管的开发思路主要有两种:一种是研发可替代锆合金包壳的结构材料,主要包括Mo合金、FeCrAl合金以及SiC/SiC复合材料。其中Mo合金被认为是一种事故容错型燃料包壳较好的候选材料,但是Mo合金在高温水环境中易受腐蚀和氧化,并且中子吸收截面比锆大十几倍,用于水冷反应堆包壳管材面临着许多挑战,比如薄壁管的加工制造、耐水热腐蚀和水蒸气氧化性能改善等[4]。与锆基合金相比,FeCrAl合金在1200 ℃水蒸气环境下表现出更优异的力学性能和抗氧化性能,但是其存在相对较低的熔化温度、较高的中子吸收截面和氢同位素氚的高渗透等缺点,其中FeCrAl合金较高的氚渗透性会引发潜在的核安全问题[5],同时氚泄露不仅会造成严重的经济损失,也会对环境造成污染。SiC/SiC复合材料改善了SiC材料的脆性行为,并保持了SiC材料的耐高温和辐照稳定性等特点,但是单一的SiC/SiC复合材料不足以将裂变气体包裹在燃料包壳中,因此SiC/SiC复合材料作为核燃料包壳时需要一层致密不渗透的涂层以避免缺陷和裂纹,并且需要严格控制涂层的制备过程。锆合金独特的低中子吸收截面和优异的力学性能使开发更加先进的替代结构材料难度更大,因此要实现这一目标还需要较长的时间和较高的成本[6]。另外一种思路是,利用表面涂层技术在现役锆合金包壳管表面制备防护涂层,通过物理方式隔离锆基体和高温水蒸气的直接接触,提高锆合金包壳管的服役寿命,使核燃料包壳管具有优异的力学性能、抗高温氧化性能及耐腐蚀性能等。此外,表面涂层的特征厚度是微米级,其在改善现役锆合金包壳性能短板的同时,不会改变包壳管已有的几何设计尺寸和其他物理性质。因此,高性能表面涂层是改善现役锆合金包壳管综合服役性能和寿命的最直接有效途径。

迄今为止,已经有很多不同种类的涂层用于核燃料锆合金包壳管的表面改性,主要包括陶瓷涂层、金属涂层以及多元复合涂层。陶瓷涂层材料主要包括MAX相涂层[7](Ti2AlC、Ti3Al2C、Cr2AlC等)、碳化物涂层[8]、氮化物涂层[9]等,由于其优异的耐高温性能成为锆合金表面涂层材料研究的热点,但在制备工艺、性能评价、界面稳定性及其与高温水蒸气环境和水腐蚀环境的反应机制等方面还存在许多问题,需要开展大量深入的研究工作[10]。金属涂层材料主要包括FeCrAl[11, 12]和Cr[13]涂层等,大量研究表明沉积金属涂层的锆合金包壳管抗高温氧化性能显著提高,主要原因是高温水蒸气环境下FeCrAl和Cr产生热量和氢气的速度比锆合金要慢得多,而且氧化过程中会在涂层表面形成Al2O3、Cr2O3致密的保护性氧化膜,阻碍水蒸气的侵入腐蚀。与传统的锆合金包壳相比,这两种ATF包壳金属涂层方案都表现出了很好的安全性。在锆合金表面制备多元复合涂层也可以有效改善包壳服役性能,目前主要有SiC/Cr涂层[14]、Cr/SiC/Cr多层涂层[15]、Cr-Al-Si[3]和Cr-Al-Si-N[16, 17]复合涂层等,其中Cr和SiC的复合涂层主要是用Cr涂层作为锆合金基体与SiC涂层之间的过渡层,这样不仅能够缓解SiC层和锆合金基体的热膨胀系数差异,提高涂层结合力,还能增加涂层的延展性,减少基体在高温水蒸气环境下的氧化和断裂。多元复合涂层各组分之间可以取长补短、协同作用,弥补单相材料涂层的缺点并改进单相材料的性能,但其结构设计以及加工制备工艺比较复杂,离实际工程应用还有很长一段路要走。

相比陶瓷涂层和多元复合涂层,金属涂层在高温水蒸气和水腐蚀环境下既能够有效降低氧化速率、保护锆合金基体,同时与基体界面结合状态能够保持良好。其中,FeCrAl涂层虽然足以满足正常工作条件,但在高温下Fe元素与Zr合金之间会发生严重的扩散现象,反应生成一系列脆性金属间化合物,影响涂层的结合强度,因此需要在涂层和Zr合金之间设计有效的扩散屏障来限制相互扩散反应。而金属Cr涂层由于具有良好的耐腐蚀性、较高的熔点以及优异的力学强度和耐磨性,同时在腐蚀环境中具有良好的化学惰性和衬底附着力[18],在高温氧化后会形成致密的Cr2O3保护膜,在水冷堆相关温度的中子辐照过程中也表现出了尺寸稳定性[19],是应用潜力巨大的锆合金包壳涂层候选材料。目前,美国、法国、韩国等发达国家都在关注锆合金包壳表面金属Cr涂层的制备工艺、高温氧化性能以及抗辐照性能等,在某种程度上,金属Cr涂层被认为是短期内实现ATF目标的最快途径[20]。本文将围绕锆合金包壳表面金属Cr涂层的研究进展,从涂层制备工艺、微观组织和服役性能3个方面对其研究现状进行介绍,分析当前研究工作中所存在的问题以及未来的发展方向。

2 金属Cr涂层的制备工艺

为了能够在事故工况下为锆合金包壳提供有效防护,锆合金包壳金属Cr涂层必须具备均匀致密的微观组织以及良好的抗高温氧化性能,这就依赖于金属Cr涂层所采用的制备技术和工艺参数。近年来,已有多种制备方法被应用到锆合金表面金属Cr涂层的制备过程,主要包括两类:一类是熔覆与喷涂技术,常用方法有激光熔覆法、等离子喷涂法、冷喷涂法等;另一类是物理气相沉积技术,主要包含磁控溅射法、电弧离子镀法等。如何选择适当的制备方法与合理的工艺参数,进而调控涂层微观组织结构、制备出性能优异的金属Cr涂层是当前研究的重点。

2.1 激光熔覆

激光熔覆是通过在基材表面添加熔覆材料,并利用高能密度的激光束使之与基材表面薄层一起熔凝的方法,在基体表面形成与其冶金结合的添料熔覆层。激光熔覆方法所制备的涂层具有与基体冶金结合、氧化物含量低、孔隙率低等优点[21],是一种极具发展潜力的表面处理技术。李锐等[22]通过预置粉末式脉冲激光熔覆技术,在不同的脉冲激光功率下制备出不同厚度的锆包壳管金属Cr涂层。通过高温水蒸气氧化增重实验发现,采用半导体脉冲激光熔覆技术,在脉冲激光功率50~60 W、螺距0.8~0.9 mm、角速度10(°)/s的参数条件下制备的Cr涂层具有较好的抗高温氧化性能。此外,分析Cr元素在Zr基体中的扩散机理发现:在1200 ℃加热3600 s后Cr元素的扩散长度维持在纳米级,不会对Cr/Zr涂层/基体界面结构造成影响,涂层化学稳定性良好,Cr涂层可有效保护Zr基体不受外部腐蚀环境影响。Kim等[23]考虑到对激光功率、惰性气体流量、Cr粉的控制等因素,提出了一种基于Cr粉的锆基合金三维(3D)激光熔覆涂层技术。在室温条件下对Cr涂层涂覆的锆合金样品进行环拉伸和压缩实验,未观察到涂层与Zr-4基体界面的开裂或剥落现象。此外,在1200 ℃的高温氧化和鼓胀/爆破试验中,Zr-4包壳管表面的镀Cr涂层保持完好,未发生破裂或严重氧化,氧化层厚度小于4 μm。由于Zr-4基体与Cr涂层之间的界面没有形成α-Zr(O)相层,表明有效阻止了氧在Cr涂层中的扩散,从而可以判断出,在高温水蒸气环境中,可以通过3D激光熔覆涂层技术制备的Cr涂层使锆合金抗高温氧化性能提高。

激光熔覆法所制备的涂层强度高,热影响区小,性能可控,但是仍有一些关键问题需要解决,例如,超高速加热和急速冷却过程中产生的较大残余热应力会对工件的结构刚度、静载荷强度、疲劳强度、加工精度和尺寸稳定性造成很大的影响[24],甚至会引起微裂纹的产生。

2.2 等离子喷涂

等离子喷涂技术是将粉末材料送入等离子体中或等离子射流中,粉末颗粒经过加速、熔化或部分熔化后,在冲击力的作用下在基底上铺展并凝固形成层片,进而通过层片叠层形成涂层的一类加工工艺。由于具有沉积速率高、可利用材料范围广、涂层厚度可控等优点,等离子喷涂在表面改性技术中是一种有效的涂层沉积方法。然而,等离子喷涂技术的大量相关工艺参数控制较为复杂,制备的涂层不可避免地存在一些缺陷,例如只能沉积简单形状的工件,难于加工均匀致密的涂层,涂层中含有大量的熔渣、夹杂物以及微裂纹,涂层的抗热冲击性能差等问题。Wang等[12]采用等离子喷涂技术在锆合金表面沉积金属Cr涂层,制备出了高性能耐事故燃料包壳涂层。将试样暴露在模拟失水事故条件下,无涂层的锆合金基体氧化增重约为含Cr涂层的锆合金包壳的两倍,表明等离子喷涂技术制备的Cr涂层具有优异的抗高温氧化性能,这主要是Cr涂层表面形成的致密的Cr2O3保护膜有效阻碍氧向基体扩散的结果。

2.3 冷喷涂

冷喷涂技术是以压缩气体作为加速介质,带动金属微粒在固态下以极高的速度碰撞基体材料,是金属颗粒发生强烈的塑性变形而形成涂层的一种喷涂技术。与其他沉积技术相比,冷喷涂技术具有更低的能耗和更高的沉积速率,更适合于工业规模的生产。但是采用这种技术金属粒子喷涂的方向性差,容易出现制备的涂层厚度难以控制且不均匀的问题。例如,Sevecek等[25]采用冷喷涂技术在Zr-4基体上沉积的Cr涂层呈现非均匀分布且涂层厚度较低的情况。由于涂层的表面粗糙度高,大大增加了氧化面积,最终导致镀Cr涂层锆合金样品的氧化增重较高。Maier等[26]选择了机械球磨粉末和气体雾化粉末两种类型的Cr粉末,利用冷喷涂技术在锆合金表面沉积Cr涂层,所沉积的涂层比相应的原料粉末坚硬,两种涂层均表现出明显的加工硬化。Park等[27]用冷喷涂技术在锆合金表面镀Cr涂层,在光学显微镜中可以看到涂层颗粒之间的结合似乎很紧密,很少观察到裂纹和气孔等缺陷,但是涂层样品表现出冷喷涂工艺的粗糙表面特征。冷喷涂涂层的质量和均匀性可以通过使用更细的粉末颗粒和喷涂后处理进行改善。

2.4 磁控溅射

通过物理气相沉积(physical vapor deposition, PVD)技术制备的Cr涂层包覆Zr-4样品,能够大幅度降低高温水蒸气下锆合金的氧化速率,防止高温氧化过程中产生大量氢气[28]。其中,磁控溅射是在高真空环境中利用荷能粒子轰击靶材表面,通过粒子动量传递溅射出靶材原子及粒子,并使其沉积在基体上形成涂层的技术。磁控溅射因其溅射能量低、工件变形小、沉积速率可控、工艺重复性好、不损伤基体微观组织等优势,在锆合金包壳的涂层制备中得到了较多的研究与应用,是一种比较成熟的涂层制备技术。张西鹏[29]采用直流磁控溅射技术并通过调控沉积工艺参数,在锆合金基体上制备了一层附着性较好的Cr薄膜,Cr薄膜主要以岛状方式生长,晶粒呈纤维状或近圆锥形,同时也发现溅射Cr膜的厚度不同,其晶粒大小和结构会产生差异;随着薄膜厚度的增加,晶粒会迅速长大,由细纤维状转变为较粗大的圆顶锥形。Krejci等[30]采用非平衡磁控溅射和反应磁控溅射方法沉积了Cr涂层,为改善涂层性能,对沉积工艺进行了优化。实验结果表明,制备的金属Cr涂层微观组织具有很强的择优取向,结构形貌呈现出明显的柱状晶。相比锆合金基体,镀Cr涂层样品的氧化增重大大减小,并且腐蚀速率比未镀Cr涂层的样品低,表明磁控溅射制备的金属Cr涂层对锆合金包壳起到很好的防护作用。磁控溅射方法获得的涂层致密度高、附着力好,但涂层沉积速率低,涂层相对较薄,涂层特定微观组织形貌需要通过调节相关工艺参数获得。如何控制磁控溅射相关工艺参数,获得性能优异的金属涂层,还需要进一步的探究。

2.5 电弧离子镀

电弧离子镀是真空环境下在阴极靶材与真空室壳体形成的阳极之间引发弧光放电,利用弧光放电蒸发靶材物质,并在工件表面沉积涂层的过程。电弧离子镀技术制备的涂层具有致密、膜基结合力高等优点,此外,还能在复杂样品表面实现沉积。但是,在制备过程中较大的熔滴会沉积到涂层表面,导致涂层表面粗糙度较大,影响涂层性能。Park等[31]采用电弧离子镀技术在Zr-4合金表面镀Cr涂层,Cr涂层光滑、均匀、连续,但是在沉积过程中有一些液滴分散在镀Cr锆合金表面。高温氧化实验结果表明,无镀层原始锆合金包壳的增重是镀Cr涂层锆合金包壳的两倍,因而Cr涂层能够有效提高失水事故下锆合金包壳管的容错能力。

为提高涂层的沉积速率,采用两个或两个以上电弧蒸发源,称为多弧离子镀。在多弧离子镀沉积涂层的过程中,可能会出现阴极弧斑温度高、烧蚀不均匀的现象。例如,黄鹤等[32]分别采用磁控溅射和多弧离子镀技术在锆合金表面制备了金属Cr涂层,研究了其抗高温氧化性能。涂层表面形貌观察表明,磁控溅射制备的Cr涂层表面光滑、颗粒少,存在一定数量的微孔;而多弧离子镀制备的Cr涂层表面存在明显的大颗粒,这是多弧离子镀沉积样品的典型特征,其产生原因是,在高能粒子轰击下熔融的金属液滴飞溅并沉积在基体上凝固成大颗粒。两者相比,多弧离子镀Cr涂层的晶粒尺寸较大,但在800 ℃高温环境下,样品表面没有出现热应力引起的裂纹,具有良好的抗氧化性能。

3 金属Cr涂层的微观组织

涂层制备技术及工艺参数的改变会显著影响金属Cr涂层沉积生长过程中的原子表面扩散能力和体扩散能力,进而决定金属Cr涂层的微观组织结构,以及涂层的质量和性能。近年来,针对反应堆锆合金包壳表面金属Cr涂层的制备,磁控溅射技术由于良好的工艺可控性和对锆合金基体的无损性而被广泛采用,同时,国内外学者也探究了磁控溅射技术中基体温度、沉积气压、沉积功率和基体负偏压等参数对金属Cr涂层沉积速率和微观组织的影响,所研究的锆合金表面金属Cr涂层的组织主要有柱状晶、等轴晶和非晶组织,下面对这3种微观结构进行介绍。

3.1 柱状晶组织

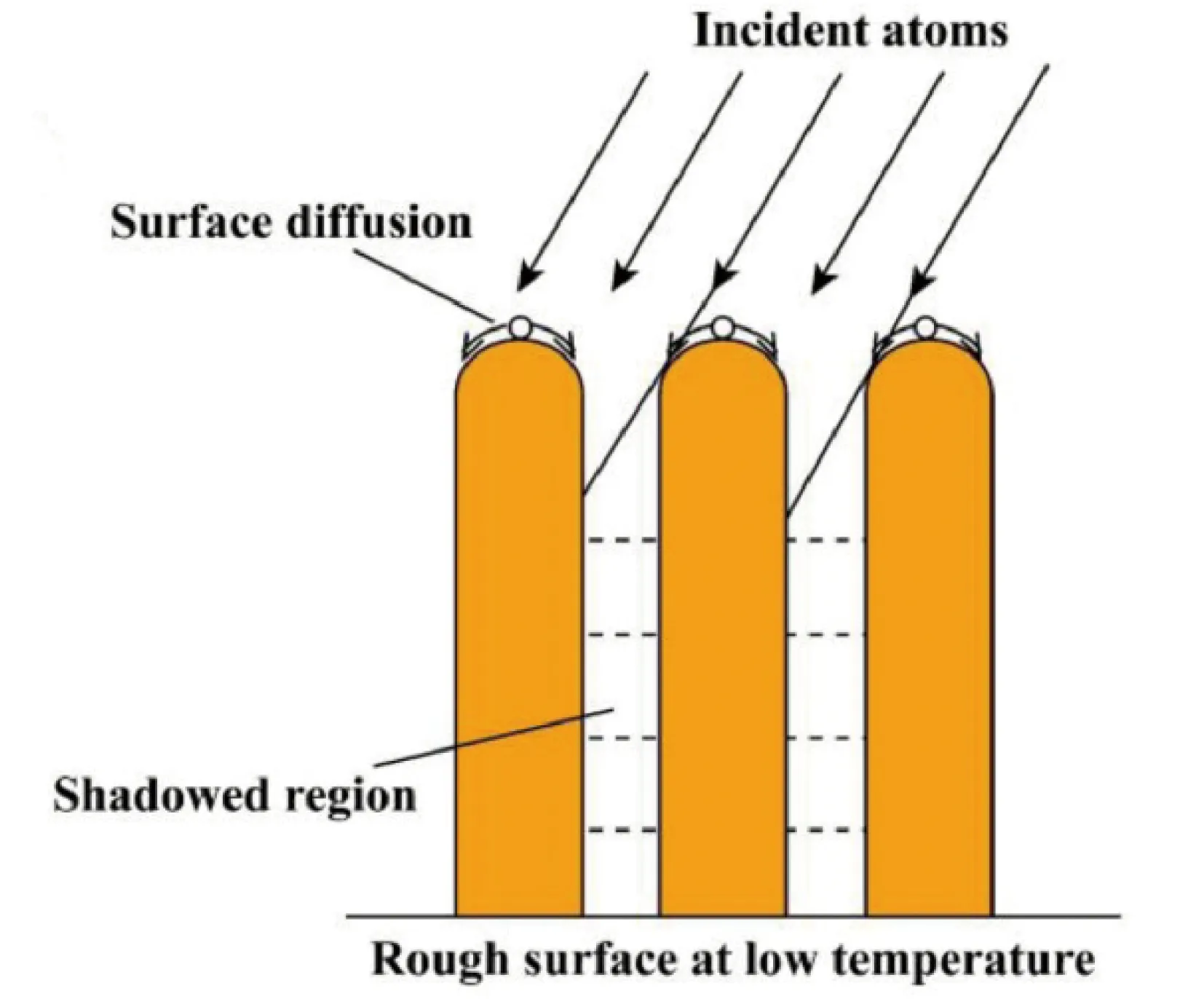

柱状晶是指在特定条件下,空间某一方向的生长条件明显优于其他二维方向,最终得到拉长的晶粒形状。物理气相沉积技术所制备的金属Cr涂层通常表现为柱状晶的生长形貌[33]。在沉积涂层的初始阶段,基体上会产生随机分布的微小晶体,作为柱状晶进一步长大的晶核,其它基底区域会受到这些晶体的溅射屏蔽,当溅射原子从沉积区向屏蔽区迁移的速率小于屏蔽区孔隙形成的速率时,沉积过程中就会出现柱状晶组织[34],图1为沉积过程中柱状晶形成过程示意图[35]。

图1 柱状晶Cr涂层沉积示意图[35]Fig.1 Schematic diagram of depositing the Cr coating with columnar crystal[35]

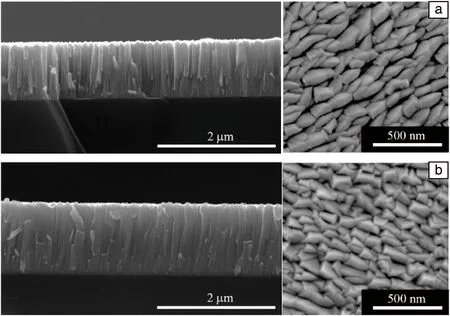

Ferreira等[36]通过直流磁控溅射技术沉积的金属Cr薄膜如图2所示,由于Cr原子的低迁移率和阴影效应,薄膜呈现出柱状结构,这种柱状结构从基底延伸到了薄膜的顶部,表面形貌呈现出柱状晶的典型圆顶状末端。实验中通过旋转基底来沉积组织均匀的金属Cr薄膜,但是这种方法会在沉积薄膜的过程中引入各向异性,导致薄膜面内产生各向异性应力。当Ar离子以接近薄膜表面法向的入射角度轰击薄膜时,通过施加基体偏压(图2b)消除了微观结构的各向异性,增加了薄膜表面Cr原子的迁移率。无偏压沉积的薄膜具有很高的多孔性(图2a),施加偏压后可以降低孔隙率,但仍可以观察到一些残留的孔隙(图2b)。同时,Ferreira等[37]还研究了不同沉积气压对直流磁控溅射沉积金属Cr薄膜微观组织的影响。结果发现,相对较高的沉积气压(0.8 Pa)使得Cr原子在薄膜表面的迁移率较低,因此沉积体系的各向异性在薄膜的微观结构中得以保留。在较低气压(0.6,0.4,0.2 Pa)下沉积的金属Cr薄膜也具有柱状晶微观结构和各向异性的表面形貌,并且随着沉积气压的降低,柱状晶的宽度和圆顶状末端的尺寸减小,沉积的薄膜更加致密。其中,在沉积气压为0.2 Pa的溅射过程中,Cr原子撞击表面可能有助于触发局部表面平滑机制,例如表面扩散,但是它们的能量远低于激发非局部平滑机制的阈值,可以有效抵消阴影效应,因此,在降低沉积气压时,观察到的薄膜表面形貌和微观结构的变化,很可能是由于阴影效应减弱所导致。

图2 直流磁控溅射沉积的Cr涂层的SEM照片[36]:(a)无衬底偏压,(b)-110 V衬底偏压Fig.2 SEM images for the Cr coating deposited by direct current magnetron sputtering[36]: (a) without substrate bias, (b) with -110 V substrate bias

阴影效应是影响薄膜微观结构和表面形貌的主要因素,几乎所有的薄膜都表现为柱状生长,薄膜顶部为三面锥体柱状结构,柱间孔隙形成网状结构[37],但是柱状晶的连续性晶界是一种缺陷,其在外力作用情况下容易造成涂层的开裂和剥落,因而柱状晶的持续生长不利于涂层性能的改善。同时,柱状晶微观结构对高温氧化环境中有害元素扩散的屏障作用也十分有限[38],因此,应通过调控溅射工艺参数尽可能防止涂层柱状晶的形成。

3.2 等轴晶组织

金属在结晶时,固液界面能够在空间各个方向迁移,这样形成的晶粒称为等轴晶,等轴晶组织具有晶粒细小、晶界密度高、晶粒比表面积大等特点。Brachet等[39]采用物理气相沉积工艺在M5基体上沉积厚Cr涂层,所制备的Cr涂层如图3所示,涂层呈等轴晶组织且厚度均匀,在M5基体上具有很好的结合性。

对金属Cr涂层进行磁控溅射制备时,通过调控相关工艺参数也可以得到等轴晶组织的涂层。例如,李洪涛等[40]研究了基体偏压对磁控溅射制备金属Cr涂层组织形貌的影响,在偏压值由0增大到60 V的过程中,Cr镀层为柱状晶组织;偏压值为90 V时,镀层截面柱状晶形貌消失;偏压值继续增大到120 V时,Cr镀层表面形貌为均匀、致密的细小颗粒,同时截面形貌中出现等轴晶晶粒。在磁控溅射离子镀技术中施加的偏压值越大,轰击粒子的能量越大,可提供更多的形核功促使Cr原子发生形核,同时也会引起基片的温升效应增强,可以有效抑制并破坏镀层中的柱状晶组织,同时生成均匀致密的等轴晶。高形核速率和高温升效应共同促进了原子扩散能力的增加,这是形成等轴晶金属Cr涂层的主要原因,致密无柱状晶涂层具有最佳的力学性能和最高的抗氧化性能。

图3 在M5基体上沉积的厚Cr涂层的显微组织[39]:(a)SEM(电子背散射模式)照片,(b)SEM-EBSD照片Fig.3 Microstructure of the thick Cr coating coated on M5 matrix[39]: (a) SEM image (electron back-scattered mode), (b) SEM-EBSD orientation map

3.3 非晶组织

非晶组织是指金属材料内部结构中原子呈长程无序分布的一种状态,可以由熔融金属通过快速冷却形成,也可以由物质原子通过气体沉积、离子束混合、机械合金化或大变形等方式获得,其具有高强度、高硬度、高抗蚀等优异性能。

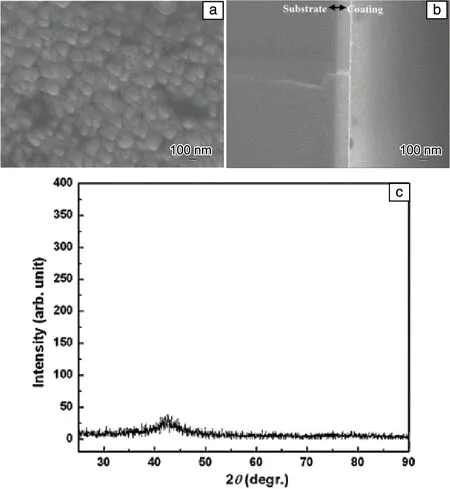

较低的形核率抑制结晶,有利于非晶结构的形成,采用非平衡的物理气相沉积方法可以制备金属Cr非晶组织涂层。李洪涛等[41]基于磁控溅射离子镀技术并通过调控工艺参数制备了具有不同晶态结构的金属Cr涂层。其中,增大脉冲偏压的占空比会抑制甚至阻止柱状晶的生长,形成纳米晶Cr涂层;而减小靶电压制备出的微观组织结构为镶嵌有纳米晶的非晶Cr涂层。此外,李洪涛等[42]还使用磁控溅射技术并调节工艺参数研究金属Cr涂层的晶态到非晶态的微观结构转变行为:一种是利用无限周期形核作用,通过极高的沉积速率来增加成核密度;另一种是利用较低的基体温度和靶功率实现表面原子的零扩散。其中,提高靶功率(6000 W)至沉积速率最高时,所得到的金属Cr涂层横截面TEM照片和选区电子衍射花样如图4所示,在无限周期形核的情况下,新的晶粒被假定为周期性地在生长晶体的表面上成核,导致柱状生长形态。降低靶功率至60 W时制备的金属Cr涂层表面和截面SEM照片以及XRD图谱如图5所示,样品表面存在垂直孔洞的拱形颗粒,颗粒之间有明显的晶界(图5a),横截面SEM照片(图5b)显示Cr涂层只有200 nm左右的厚度,但组织致密均匀,同时从XRD图谱可以看到明显的非晶馒头峰,表明制备的Cr涂层呈现典型的非晶结构。与此同时,Wang等[43]利用直流磁控溅射技术在玻璃基板上沉积金属Cr薄膜,通过对溅射功率的调控发现,在低的溅射功率(10 W)下沉积的金属Cr薄膜为非晶态,但薄膜厚度同样很薄,小于300 nm。因此,要想制备出厚度较大的金属Cr非晶组织的涂层目前还比较困难。

在高温氧化环境中,具有致密细晶或非晶微观组织的涂层有利于在涂层表面形成致密的氧化膜,可以有效地抑制O和H向基体内扩散。非晶的形成可以极大地提高涂层的力学性能和抗高温氧化性能,同时,非晶组织的涂层相比其他组织的涂层抗氧化性能更好,这对在事故工况下锆合金包壳的防护是非常理想的[17]。但如何通过控制溅射工艺参数制备出厚度较大的非晶组织金属Cr涂层依然是需要进一步研究的重点。

图4 靶功率6000 W 制备的Cr涂层[42]:(a)截面TEM照片,(b)选区电子衍射(SAED)花样Fig.4 Cr coating prepared with target power of 6000 W[42]: (a) cross-sectional TEM image, (b) selected area electron diffraction (SAED) pattern

图5 靶功率60 W制备的Cr涂层[42]:(a)表面SEM照片,(b)截面SEM照片,(c)XRD图谱Fig.5 Cr coating prepared with target power of 60 W[42]: (a) plane-viewed SEM image, (b) cross-sectional SEM image, (c) XRD pattern

4 金属Cr涂层的服役性能

4.1 力学性能

涂层微观组织结构对力学性能有着重要的影响。根据Hall-Petch效应,纳米晶涂层的硬度随着晶粒尺寸的减小逐渐增大,在临界晶粒尺寸达到最大值,随后出现软化行为,硬度逐渐降低[44]。晶界作为位错滑移运动的障碍,会导致位错塞积和晶界应力集中。晶粒尺寸减小,晶界密度增加,从而使晶粒尺寸较小的纳米晶具有较高的屈服强度和硬度;当晶粒尺寸进一步减小到几个纳米时,位错的激活变得比较困难,此时晶界滑移开动,晶粒旋转协调材料的塑性变形,材料强度降低。Sidelev等[45]采用热靶磁控溅射沉积金属Cr薄膜,在无基体偏压时沉积的涂层具有良好的柱状结构,随着放电功率的增加,形成了柱状宽度较大的微观结构,并且薄膜较厚,晶粒尺寸增加,薄膜的硬度降低。

在磁控溅射技术中,施加基体偏压往往被用于提高薄膜的硬度。主要是由于对基体施加偏压后,离子轰击可以增加基体上的能量通量密度,从而导致基体的加热速率增加,这样的沉积条件会产生结构规则均匀的薄膜。在高放电功率下,随着基体偏压的增大,强烈的离子轰击使晶粒尺寸减小,并导致薄膜硬度提高。Chen等[46]在不同基体偏压下制备金属Cr涂层,图6a和6b所示分别为不同基体偏压下制备的金属Cr涂层的纳米压痕硬度和弹性模量。可以看出,50 V的偏压显著降低了涂层的纳米硬度;随着偏压从50 V增加到150 V,涂层的平均表面纳米硬度逐渐从3.4增加到8.2 GPa,平均弹性模量在265.6~307.5 GPa。此外,在偏压为50 V时Cr涂层的纳米硬度和弹性模量具有最小的误差范围。Ding等[47]研究发现,金属Cr薄膜的硬度随着功率和偏压的增加而提高,结合强度随着功率的增大和偏压的降低而增大,弹性模量随着功率和偏压的增加而增大,但偏压进一步增加时却没有明显的弹性模量变化,主要是由于此时金属Cr膜具有与偏压增加前相似的微观结构。研究中所制备的金属Cr膜的弹性模量低于块体Cr的弹性模量(279 GPa),主要是由于薄膜中存在大量的孔隙,这与文献[48]中的研究结果一致。

图6 不同基体偏压下磁控溅射法制备的Cr涂层纳米压痕硬度(a)和弹性模量(b)[46]Fig.6 Nanoindentation hardness (a) and elastic modulus (b) of the Cr coatings prepared by magnetron sputtering under different bias[46]

金属Cr涂层在锆合金基体上具有较高的结合力,Ribis等[49]通过高分辨TEM对锆合金和金属Cr涂层之间的界面结构进行了精细表征,发现由于Zr和Cr之间的相互扩散以及Fe的偏析,在Zr-Cr界面处形成了纳米级别的Zr(Fe,Cr)2中间相界面层,有助于提高界面的共格度,从而保证了涂层的结合强度。

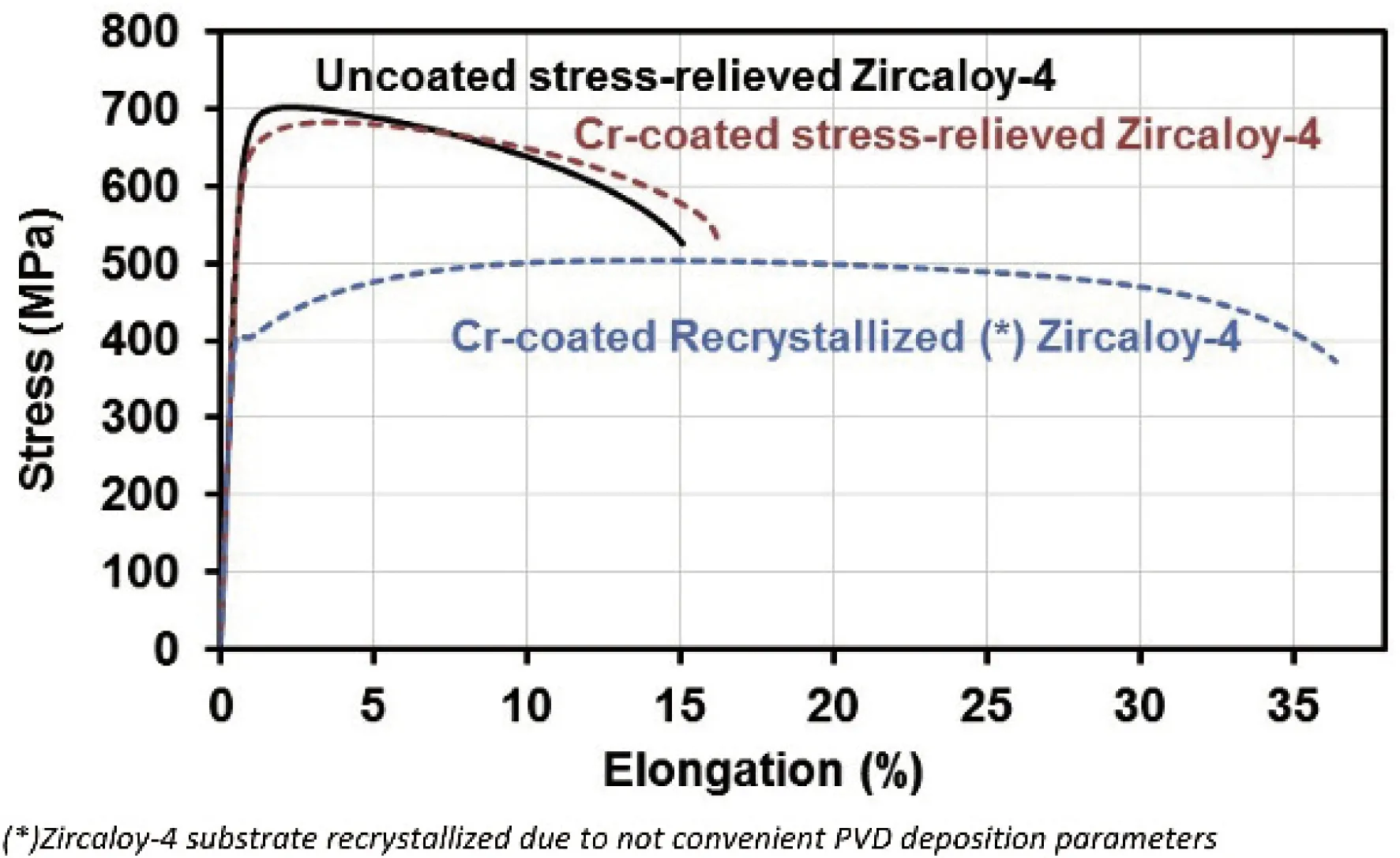

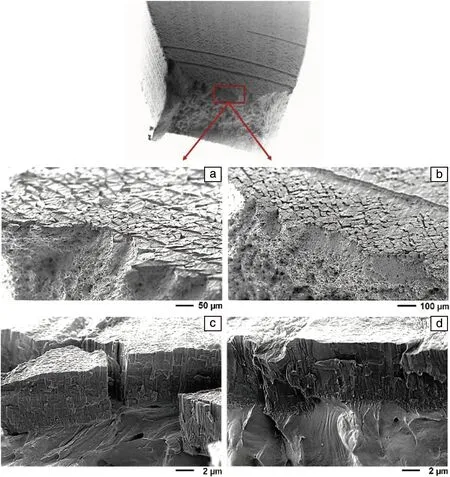

Brachet等[50]在室温条件下,分别对锆合金和金属Cr涂层包覆的Zr-4薄片样品进行了拉伸试验,图7为未镀涂层和镀Cr涂层Zr-4合金的工程应力-应变曲线。可以发现,在室温下,镀Cr涂层锆合金的机械强度与无镀层工业锆合金相差不大,这与文献[18]结果一致。因此,在一般条件下较薄的金属Cr涂层不太可能显著影响整体包壳的力学性能。图8为典型的样品拉伸断口SEM照片,图8a和8c对应于延展性较差的Cr涂层,由于沉积参数未优化,其从基材上局部剥离;相反,如图8b和8d所示,当使用适当的PVD工艺和沉积参数时,即使在高度塑性变形的区域内,Cr涂层也显示出了较高的结合强度和有限的开裂。

图7 无涂层和镀Cr涂层锆合金的室温工程拉伸应力-应变曲线[50]Fig.7 Engineering tensile stress-strain curves obtained at room temperature of uncoated and Cr-coated Zircaloy-4[50]

4.2 抗高温氧化性能

锆基包壳材料的高温水蒸气氧化是一种强放热反应,同时会生成氧化锆和大量氢气,如果氢气浓度过高,则会引起氢气爆炸,造成严重的核事故,因此提高抗高温氧化性能是事故容错核燃料包壳发展的关键。金属Cr涂层在高温水蒸气氧化作用下,会在表面形成一层致密的Cr2O3保护膜,这可以有效阻碍锆合金基体的水蒸气氧化反应,提高其抗氧化能力。大量研究已表明,金属Cr涂层是最具应用价值的核燃料包壳涂层候选材料[51]。

图8 镀Cr涂层的Zr-4样品拉伸断口SEM照片[50]:(a,c)延展性差和部分剥落的Cr涂层,(b,d)延展性强且粘合性好的Cr涂层Fig.8 Typical SEM image of Cr-coated Zr-4 samples tensile fracture[50]: (a, c) poorly ductile and partially delaminated Cr-coating, (b, d) more ductile and very well bonded Cr-coating

在高温氧化过程中,Cr沿晶界的扩散比穿过基体的扩散快,从而导致形成不均匀的Cr2O3氧化层,这种氧化层是通过Cr从试样向外扩散和O穿过氧化层向内扩散而形成的,当O向晶界内扩散占主导时氧化速率增加,氧化层剥落,会导致涂层失效。Han等[52]发现了Cr涂层的锆合金在失水事故工况下一种有趣的氧化现象:Zr-Cr涂层体系的氧化机理比一般认为的要复杂得多,他们针对这种氧化现象提出一种可能的氧化机理,过程如图9所示。当Cr2O3氧化层与锆合金基体接触时,Zr丢失的电子转移到Cr2O3层,将Cr离子还原成Cr,而O2-扩散通过金属Cr层,与Zr2+形成ZrO2层,基体中的Zr扩散通过ZrO2层并形成ZrxCry层,之后Zr继续将电子通过Cr层扩散,最终将外部Cr2O3氧化层还原为金属Cr层。为了验证上述机理,他们在相同的生长条件下制作了两个附加样本,其中一个样品在1200 ℃氧化15 min,另一个样品氧化30 min。实验结果表明,随着氧化时间的增加,Cr层厚度增加,Cr2O3层厚度降低,实验结果与所提出的氧化机理一致。研究Cr涂层的氧化过程和机理能够为合理设计Cr涂层微观结构和提高抗高温氧化性能提供理论依据。

图9 在氧化过程中Cr2O3层完全形成后被还原成Cr涂层的机理示意图[52]Fig.9 Mechanism diagram of Cr2O3 layer being reduced to Cr coating after forming completely in oxidation process[52]

组织决定性能,不同微观结构涂层的抗高温氧化性能不同。Chen等[53]通过研究晶粒尺寸相同的柱状晶和等轴晶涂层的高温氧化行为发现,两个样品的氧化膜厚度都随着氧化时间的延长而逐渐增加,但在相同氧化时间内,由于柱状晶晶界处的纳米孔洞,等轴晶涂层的氧化膜厚度比柱状晶涂层小。涂层的氧化动力学受晶粒尺寸以及单位体积晶界数目的影响,因此,避免晶界处纳米孔洞的形成,可以有效改善涂层的高温氧化行为。Gokcekaya等[54]采用激光粉末床熔融增材制造技术,通过控制激光能量来调整金属Cr涂层的晶体织构,研究了其高温氧化行为,研究发现,涂层的抗高温氧化性能在很大程度上取决于晶界密度和晶体学织构。与随机取向的Cr涂层样品相比,(100)取向的Cr样品氧化层厚度更小,抗氧化性更强。这归因于两个因素:① (100)晶体取向抑制了晶粒内抗氧化性的取向依赖性;② 由于抗氧化特殊晶界(CSL晶界)而导致的晶间氧化延迟。

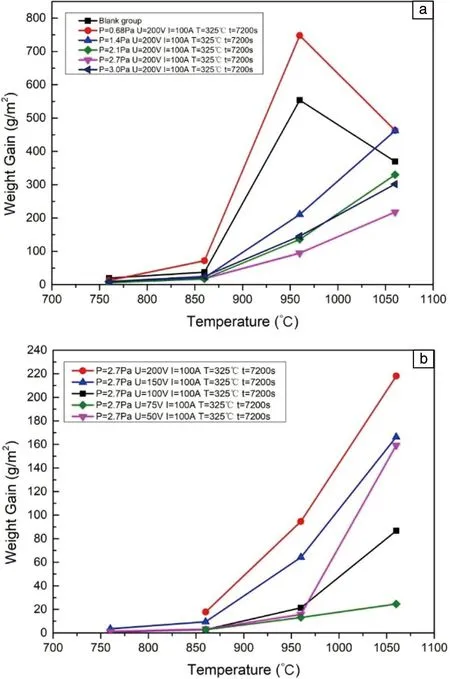

He等[55]采用多弧离子镀工艺,在不同的气体压力和偏压下沉积金属Cr涂层,研究了不同温度(最高1060 ℃)下金属Cr涂层在空气中的氧化行为。结果如图10所示,气体压力、基体偏压与抗氧化性能呈非单调关系。随着气体压力的增加,Cr涂层的抗氧化性能先增加后降低,在2.7 Pa的气压下沉积Cr涂层可获得最佳的抗氧化性能,主要是由于低压会导致高能量的Cr离子沉积在基体上,形成尺寸较大的晶粒,而高压下Cr离子与Ar之间的恒定碰撞会导致沉积的Cr离子能量相对较低,因此,当气体压力太低或太高时,涂层表面晶粒尺寸是不均匀的。而随着基体偏压的降低,制备的Cr涂层锆合金样品的氧化增重先减小后增大,在偏压为75 V时,氧化增重达到最小值。在涂层的沉积过程中,增加基体偏压能为结晶、粗晶细化和Cr涂层致密化提供足够的能量,然而随着基体偏压的增加,带电粒子的能量不断增加,Cr涂层表面分散的凹坑缺陷会更加明显。结果显示,金属Cr涂层表面高温氧化形成的Cr2O3可防止氧向内扩散,使锆合金的氧化增重最多降低93.35%,并且没有发生涂层脱落或开裂的现象,说明Cr涂层在高温下对锆合金起到了有效的保护作用。

图10 在不同气体压力(a)和基体偏压下(b)沉积了Cr涂层和未沉积涂层的Zr-4样品在不同温度下的氧化增重[55]Fig.10 Oxidation weight gain of Zr-4 sample without and with Cr coating deposited under different gas pressures (a) and substrate bias (b) at different temperature[55]

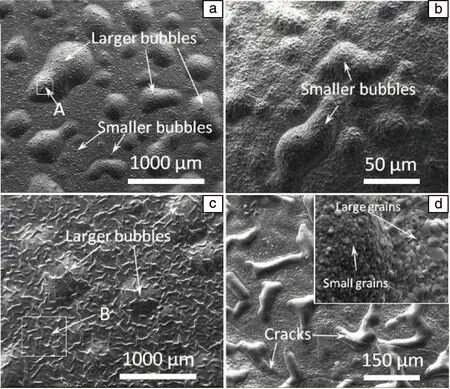

随着环境温度的不断升高,Cr涂层的抗氧化性能会逐渐降低,主要是由于涂层会出现孔洞,为氧元素的扩散提供通道,使氧气更容易渗透到涂层内部甚至到达基体表面,进而影响涂层结构,降低涂层的抗高温氧化能力。在Wei等[56]的高温氧化实验中,所制备的金属Cr涂层与Zr-4基体的扩散层中形成了ZrCr2相,这不仅是Cr元素扩散到Zr基体中的结果,也是Zr基体元素向Cr涂层反向扩散的结果,使得涂层和基体具有良好的结合强度。随着氧化温度的升高,如图11所示,Cr2O3氧化层会在1200 ℃高温中产生较小的不规则气泡,随着氧化时间的增加,所有的小气泡都变成了蠕虫状,并且在涂层表面发现了孔隙以及裂缝。这是因为在较高的温度下形成的Cr2O3层具有多孔性,而这些孔洞是由气态的CrO3蒸发造成的,这种现象不利于涂层对基体的防护。在环境温度不断升高的条件下,如何更好地提高锆包壳材料Cr涂层的抗高温氧化性能、延长材料服役寿命仍然是现在需要研究的问题。

图11 氧化实验后Cr涂层的Zr合金样品的表面形貌[56]:(a)1200 ℃/1 h,(b)图11a中A区域的放大图像,(c) 1200 ℃/3 h,(d)图11c中B区域的放大图像Fig.11 Surface SEM morphologies of Cr coated Zr alloy samples after oxidation tests[56]: (a)1200 ℃/1 h,(b) magnified image of region A in Fig.11a,(c) 1200 ℃/3 h,(d) magnified image of region B in Fig.11c

4.3 耐腐蚀性能

锆合金核燃料包壳管在核工业反应堆中的服役工况极其严苛,介质中的氧、水蒸气、气相金属氧化物等都会诱发或加剧包壳管的腐蚀氧化,而温度会更进一步加速热腐蚀。锆合金的腐蚀行为包括均匀腐蚀和非均匀腐蚀。均匀腐蚀实质上是一个电化学过程,阳极O2-扩散通过氧化膜与锆基体生成ZrO2,阴极电子扩散通过氧化膜并在介质/氧化膜界面上与H+生成H2,其中阳极反应是腐蚀过程的控制步骤;非均匀腐蚀是沸水堆中锆合金表面经常发生的一种局部腐蚀现象。为了更好地保护锆合金基体,其表面涂镀的耐腐蚀涂层需要满足3个主要条件:涂层必须在其环境中具有化学惰性,否则必须完成快速钝化处理;涂层组织均匀致密,不能出现任何孔隙,如果涂层存在通透性气孔,基体材料将不受保护;最后,涂层必须在它所要保护的基体上有良好的附着力[18]。

Cr涂层由于优异的化学惰性以及在许多衬底都具有很好的附着力,因此是一种极具发展潜力的耐腐蚀涂层。Chiang等[57]为揭示Cr薄膜微观结构和耐蚀性之间的关系,利用等离子增强磁控溅射技术沉积Cr薄膜,钨丝被用来产生增强对工件的离子轰击的等离子体,并采用动态电位极化技术研究了沉积膜的腐蚀行为。在没有离子轰击的情况下制备的Cr薄膜中,形成了疏松的柱状结构,腐蚀电位增加,阳极极化电流密度降低;但当施加高水平的钨丝诱导附加离子轰击,阳极极化电流密度会进一步降低,这种改进的耐蚀性归功于附加离子轰击产生了致密的Cr膜。

Wei等[56]对Cr涂层锆合金和无涂层锆合金在两种水化学条件下进行了腐蚀实验,一种是在静态高温高压釜中进行,在水中添加H3BO3和LiOH以模拟压水堆中冷却剂的化学过程,另一种是模拟高压釜脱气水中的溶解氧(dissolved oxygen,DO)对沸水堆中包壳腐蚀行为的影响。两种水化学条件下Cr涂层锆合金和无涂层锆合金的增重与暴露时间的关系如图12所示,这两种水化学条件下,Cr涂层锆合金的平均增重比无涂层锆合金的低很多倍,说明Cr涂层锆合金的腐蚀速率明显慢于锆合金的腐蚀速率,Cr涂层在锆合金表面具有良好的耐腐蚀性;同时,研究发现溶解氧可以加剧锆合金的腐蚀,但对Cr涂层锆合金的腐蚀没有加剧作用,相反,水中少量的溶解氧可能有利于Cr涂层形成致密的钝化膜,并防止Cr涂层在测试的后期受到腐蚀。

图12 添加H3BO3和LiOH (a)、溶解氧 (b)后,镀Cr涂层和无涂层样品在360 ℃ /18.6 MPa水中的腐蚀增重与暴露时间关系[56]Fig.12 Weight gains versus exposure time of coated- and uncoated-Cr Zr alloy samples in 360 ℃/18.6 MPa water with addition of H3BO3 and LiOH(a), dissolved oxygen(b)[56]

4.4 抗辐照性能

锆合金包壳管在服役期间不仅受到高温水蒸气的氧化、腐蚀,还受到持续的中子辐照。锆合金包壳管在高能粒子辐照下,虽然无外应力而形状发生变化的现象,称为辐照生长。虽然辐照生长不依赖于应力的作用,近似为一个恒定体积的过程,但其生长现象表现出各向异性的尺寸变化[58],而这些变化会对锆合金包壳管的性能产生重要影响,导致辐照缺陷。辐照缺陷主要有辐照硬化脆化和辐照肿胀两种形式。若辐照导致元素非平衡偏聚,产生位错环、析出物等辐照缺陷,会引发辐照硬化脆化;辐照后产生点缺陷,孔洞的积累会导致出现辐照肿胀现象。由于中子辐照的耗时长、费用昂贵等特点,实验通常采用堆外离子辐照来模拟堆内中子辐照,离子辐照能在短时间内诱导高辐照剂量,与中子辐照对材料的损伤有一定的相似性。Kuprin等[59]研究了Ar离子辐照对真空电弧镀Cr涂层辐射稳定性的影响。在5 dpa的辐照剂量下观察到辐射引起Cr涂层的溶胀率为0.16%,在25 dpa的辐照剂量下引起Cr涂层的溶胀率为0.66%,比反应堆允许的溶胀值低一个数量级,说明Cr涂层具有良好的抗辐照性。同时纳米级别较厚的Zr(Fe,Cr)2中间相界面层具有结晶学连续性,这种连续性可以在离子辐照后仍然保持,因此离子辐照后Cr涂层仍然具有很强的结合强度,是反应堆中锆合金包壳涂层的良好选择。

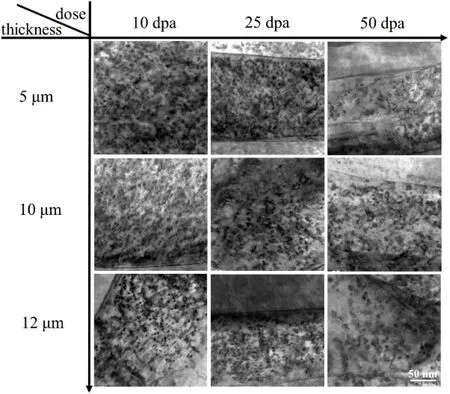

在中子辐照下,镀Cr涂层锆合金会产生不同类型的位错环及可能的第二相转变,进而引起腐蚀性能和力学性能的变化。Jiang等[60]分别对厚度为5,10和12 μm的Cr涂层在400 ℃下用6 MeV的Au离子进行辐照。在所有辐照样品中观察到最明显的缺陷簇是位错环,图13显示了不同离子剂量下不同厚度的Cr涂层(111)晶粒中辐射诱导位错环的BF-STEM图像。在相同厚度的涂层中,位错环的尺寸随着Au离子辐照剂量的增加而增大,而位错环的数量密度则逐渐减小;同时,相同辐照剂量下,随着涂层厚度的增加,位错环尺寸和数量表现出相同的变化趋势,原因是较厚涂层的晶界密度较低,点缺陷到达交汇处的平均距离长,导致了晶粒内部残余缺陷的浓度较高,增加了它们聚集成较大环的可能性。另外,使用纳米压痕技术研究了Cr涂层在辐照下的力学性能响应,结果显示所有样品都表现出辐照诱导的硬化行为,计算值与实测值的一致性表明,位错环是主要的硬化源,位错环在滑移面上随机分布,对位错滑移起阻碍作用,导致辐照硬化。该研究结果不仅有助于加深对镀Cr涂层Zr合金辐照响应的认识,也为设计和优化镀Cr层提供了理论依据。

图13 不同厚度Cr涂层在不同剂量Au离子辐照下的BF-STEM图像[60]Fig.13 BF-STEM images of Cr coatings with different thickness irradiated with different doses of Au ions

5 结 语

核燃料包壳锆合金涂层材料已成为事故容错包壳研究的重要方向。目前对锆合金包壳表面金属Cr涂层的研究还不成熟,处于不断论证的探索阶段。作为核燃料锆合金包壳管涂层的候选材料,金属Cr涂层具有较好的应用前景,掌握锆合金表面金属Cr涂层不同制备工艺的优缺点,以及了解Cr涂层制备工艺与微观组织、服役性能之间的关系十分重要。后续工作需要目前的研究结果进行更系统的探索,深入研究事故工况下锆合金包壳表面涂层的变形机制,选择合理的涂层制备方法,通过调控和优化涂层制备技术的相关工艺参数,开发组织均匀致密且具有优异综合服役性能的锆合金金属Cr涂层材料,以满足反应堆核燃料包壳材料更高的服役要求,实现高寿命、高性能关键核能材料的开发和核燃料能量的高效利用。