真空抽滤制备CNF/CNT/碳纤维增强体及其复合材料界面性能研究

2022-07-28白换换叶紫怡徐小建朱建锋

白换换,武 清,叶紫怡,徐小建,邓 昊,朱建锋

(1. 陕西科技大学材料科学与工程学院 陕西省无机材料绿色制备与功能化重点实验室,陕西 西安 710021)(2. 中国石油天然气股份有限公司 长庆油田分公司第三采气厂,陕西 西安 710299)

1 前 言

碳纤维增强树脂基复合材料具有抗拉强度高、质量轻、刚度大、耐热性好等优点,已被广泛应用于汽车、航空、体育用品等行业[1]。然而,碳纤维表面呈化学惰性,不利于纤维与树脂基体间的润湿性,从而导致纤维和树脂间的界面粘结强度较差,进而影响复合材料综合性能[2-4]。通过对碳纤维表面改性来增加纤维表面活性基团数量和表面粗糙度是改善纤维与树脂之间浸润性和提高复合材料界面粘结强度的重要途径。

碳纤维表面改性方法有很多,例如化学气相沉积[5, 6]、化学接枝[7, 8]、电泳沉积[9, 10]、层层自组装[11, 12]等,这些改性方法虽然可以提高纤维与树脂基体的界面粘结强度[13],但也存在一些缺点,如化学气相沉积要在催化剂的帮助及高温条件下进行,不仅有可能造成环境污染,还有可能使纤维的拉伸强度降低[14, 15],且该方法是一种高耗能的昂贵工艺,成本较高[16, 17];化学接枝法虽能有效引入聚合物和纳米材料等,适用领域也广泛,但仍存在反应温度高、时间长、接枝不均匀、接枝率低等弊端[18];电泳沉积法在材料的选择上受到一定限制且工艺调控复杂[19];层层自组装方法虽然对纤维几乎没有损伤,但步骤多,工艺周期长,不利于大规模的工业化应用和生产[20]。所以,亟需一种操作简单、制备周期较短、合成效率高、能耗低且清洁环保的方法来解决现有改性方法的弊端。目前,真空抽滤法已被应用于制备纳米粒子薄膜[21-24],该方法是一种物理方法,它是在真空负压的作用下,将纳米粒子混合液的溶剂透过滤膜被抽走,而纳米粒子则被截留在滤膜表面。然而,利用真空抽滤法在传统圆周型高性能纤维表面进行改性的研究至今还没有相关研究的报道。若将该方法用于碳纤维表面改性,将具有反应速度快、工艺可控性好、环保和低成本等优势,且该方法不会因损伤碳纤维而降低纤维强度,若成功应用,将为高性能纤维表面改性提供新思路。

碳纳米纤维素(carbon nanocellulose fibers, CNFs)作为一种纳米尺度的碳纤维素聚集体,具有高结晶度、高杨氏模量、高强度、无毒以及可再生等特点,在制备高性能纳米复合材料中具有巨大的应用前景,同时,纳米纤维素表面存在大量的羟基,能够形成强氢键作用[25, 26],进而增加纤维与树脂间的相互作用。碳纳米管(carbon nanotubes, CNTs)具有大的长径比、超高的强度和模量、韧性好、密度低等优点,是复合材料的常用改性剂和理想的功能、增强材料,其超强的力学性能可以极大地改善聚合物基复合材料的强度[27, 28]。

基于此,本研究创新性地采用真空抽滤法将CNFs和CNTs逐步接枝到碳纤维表面以提高碳纤维/树脂复合材料的界面粘结强度。借助扫描电子显微镜(SEM)、拉曼光谱仪(Raman)、X射线光电子能谱(X-ray photoelectron spectrometer, XPS)、动态接触角和表面/界面张力仪分析抽滤改性前后碳纤维表面形貌、结构、表面能和表面化学特性的变化;采用复合材料界面显微测试仪分析了改性前后碳纤维与树脂的界面剪切强度,探究了界面增强机制。

2 实 验

2.1 原材料

本研究使用日本东丽T800H碳纤维。CNTs购买于OCSiAl公司,长度大于5 μm,直径3~5 nm。CNFs购买于上海开翊新材料科技有限公司,平均直径约35 nm,长度大于1 μm。环氧树脂基体制备采用E51树脂(购买于西安化学试剂厂)和4,4′-二氨基二苯砜固化剂(购买于南京化学试剂股份有限公司)的均匀混合物,两者质量比为100∶31.5,固化工艺为150 ℃固化1 h后180 ℃固化2 h。甲酰胺、二碘甲烷(用于表面能测试)和丙酮均购买于国药集团化学试剂有限公司。

2.2 实验过程

首先,采用索氏萃取法将原始碳纤维在丙酮中80 ℃下回流24 h得到去剂碳纤维,将其作为对比样,标记为CF;其次,配制质量分数为0.05%的CNFs和CNTs水溶液;将定量CF均匀铺在孔径为0.45 μm的水系滤膜上,先在其正反表面各抽滤5 mL CNF溶液,在60 ℃烘干3 h,得到的纤维命名为CF-CNF;再在CF-CNF正反表面各抽滤2.5 mL CNT溶液,在60 ℃烘干3 h,得到的纤维命名为CF-CNF/CNT。

2.3 表征方法

采用美国FEI Verios 460高分辨场发射SEM观察碳纤维的表面形貌,电压3 kV;采用日本HITACHI-S4800场发射SEM观察碳纤维微脱粘断面形貌,电压5 kV。采用英国Renishaw公司的inVia拉曼光谱仪在532 nm的激发波长下、500~3200 cm-1的波数范围内收集拉曼光谱。借助日本岛津公司的AXIS SUPRA XPS仪对改性前后纤维表面元素组成进行分析。通过动态接触角和表面/界面张力仪(德国Dataphysics公司的DCAT21)测量纤维和水、二碘甲烷、甲酰胺间的前进接触角(CA),并通过OWRK方法[29]计算表面能。使用复合材料界面显微测试仪(北京富友马科技有限责任公司)结合微脱粘法,以0.12 mm·s-1的移动速度,按公式(1)测定计算了碳纤维/环氧树脂复合材料的界面剪切强度(interfacial shear strength, IFSS):

τIFSS=F/πdl

(1)

式中,F为拔出力,d为纤维直径,l为树脂滴的嵌入长度。

3 结果与讨论

3.1 纤维表面形貌与结构

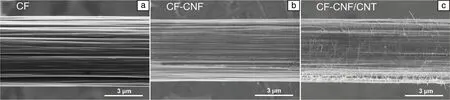

图1为改性前后碳纤维表面形貌的SEM照片。从图1a中可以看出,CF表面沿纤维轴向平行排布深浅不一的沟槽。在CF表面抽滤CNFs后,CNFs可以均匀包覆在CF表面,且由于CNFs长度相对较短,更容易填补纤维表面沟槽,使纤维表面沟槽变浅(图1b)。继续在CF-CNF表面抽滤CNTs后,可以明显观察到CNTs间的相互缠结,其编织成疏松网格包覆于碳纤维表面(图1c)。长度较长的CNTs和长度较短的CNFs相互补充修饰碳纤维,有利于增强纤维与树脂间的相互作用。CNFs和CNTs的均匀分布证明了真空抽滤技术可以实现圆周型纤维的表面改性。

图1 纤维表面形貌SEM照片:(a) CF,(b) CF-CNF,(c) CF-CNF/CNTFig.1 SEM images of fibers surface morphologies: (a) CF, (b) CF-CNF, (c) CF-CNF/CNT

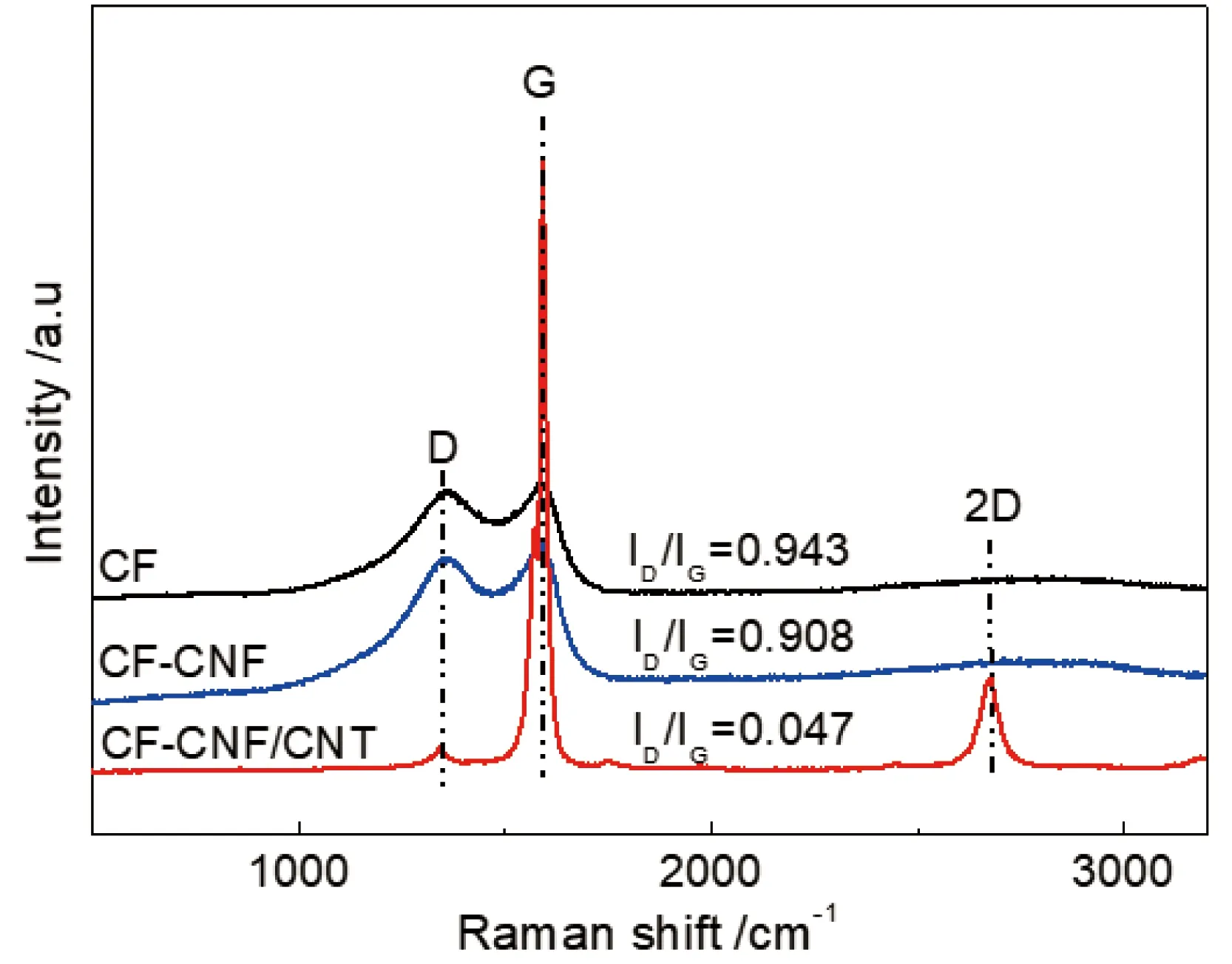

图2是CF和改性CF的Raman谱图,在1341 cm-1、1591 cm-1处的峰分别对应D峰与G峰,D峰是由C原子晶格缺陷、边界无序排列和低对称碳结构产生的,代表了碳材料的无序性和结构的不完整性;G峰为碳链中发生sp2杂化的碳原子拉伸振动产生的峰,代表了碳材料的完整性和有序性[30]。ID/IG是D峰和G峰的积分强度比,与碳纤维表面石墨微晶尺寸有关,用于定量判断碳纤维表面的石墨化程度、缺陷程度和表面有序度,ID/IG越大,碳纤维表面石墨化程度越小,微晶的无序程度越高,表面存在的石墨微晶尺寸越小[31]。由图2可以看出,CF的ID/IG为0.943,两个峰都很平缓,且强度相差不大,这是由于碳纤维的多晶石墨和无定型碳造成的。

图2 纤维的拉曼谱图Fig.2 Raman spectra of fibers

经CNF改性后,CF-CNF的ID/IG减小为0.908,说明CNFs成功引入到纤维表面,使得纤维表层的无序碳和非晶碳变少,表面石墨化度变高。继续用CNTs改性CF-CNF,CF-CNF/CNT的ID/IG大幅降低为0.047,这是由于引入的CNTs管壁主要由sp2杂化的六边形碳原子网格组成,使纤维表层的无序碳和非晶碳更少,表层石墨化度更高。除此之外,引入CNTs后的改性纤维在2672 cm-1处出现了新的特征峰,归属于2D峰,该峰起源于动量相反的两个声子参与的双共振拉曼过程[32, 33],是所有sp2碳材料的特征峰,进一步说明CNTs成功引入到CF-CNF表面。

3.2 纤维表面元素组成及键合特征

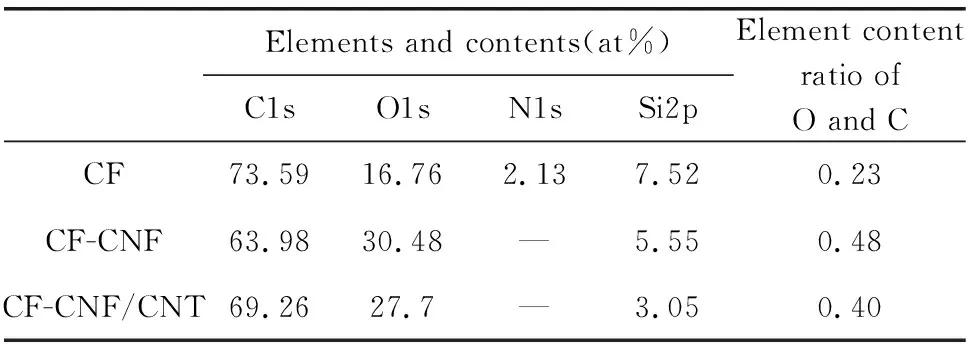

改性前后碳纤维的XPS全谱图如图3a所示。CF表面除C,O和Si元素外,还含有2.13%的N元素(表1),是由于不完全碳化所致;纤维表面经CNFs和CNTs改性后N元素消失,说明CNFs和CNTs均匀包覆于纤维表面。进一步计算不同纤维表面的O元素和C元素含量比(O/C),相应结果如表1所示。CF表面O/C为0.23,经CNFs改性后,CF-CNF表面的O/C增加为0.48,O/C的增大主要是因为CNFs含有大量羟基官能团。相比CF-CNF,CF-CNF/CNT表面的O/C从0.48降低为0.40,这可能是因为所使用的CNTs为未改性CNTs,其表面存在少量的羟基基团(主要源自吸附的水分子),相比于CNFs羟基基团含量很少,CNTs的引入使检测到的O元素含量略微降低。

表1 改性前后碳纤维表面元素分析

3.3 纤维表面能

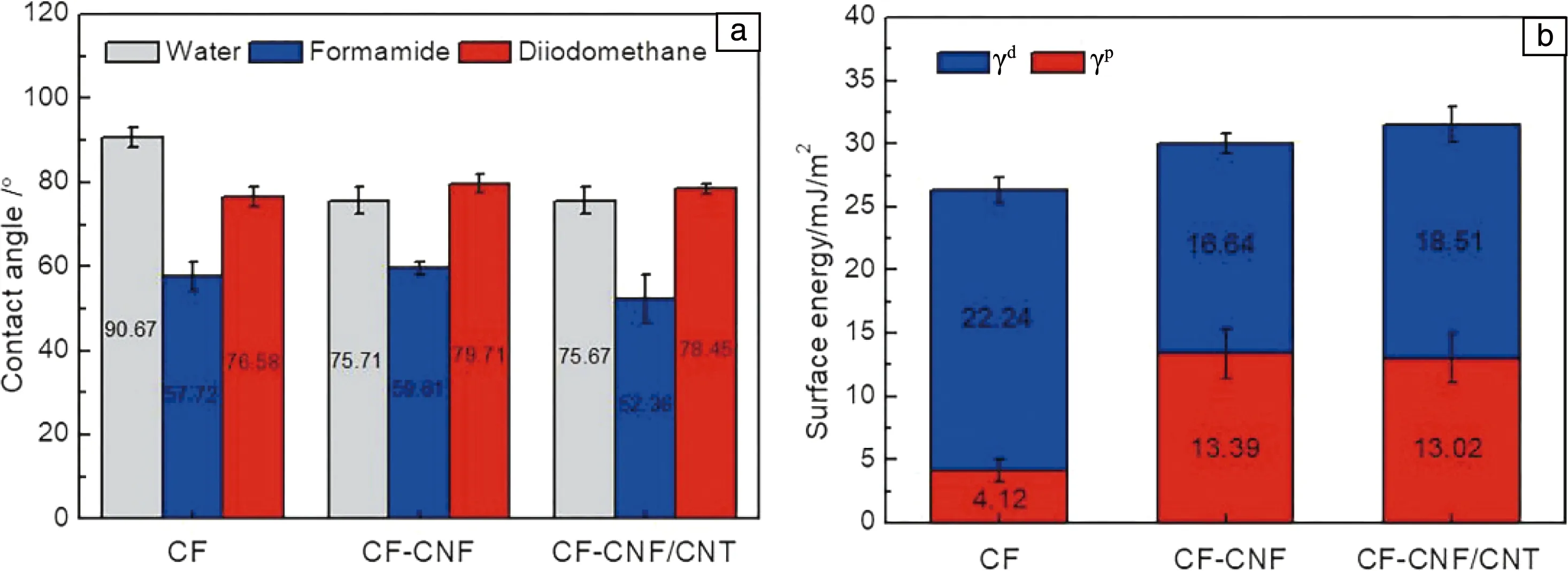

纤维与水、甲酰胺和二碘甲烷间的接触角列于图4a。与CF相比,CF-CNF和CF-CNF/CNT与水的接触角都明显降低,导致CF-CNF和CF-CNF/CNT的表面能极性分量从CF的4.12增加到13.39和13.02 mJ·m-2(图4b),这主要是由于CF-CNF和CF-CNF/CNT表面含有更多的含氧基团,CF-CNF/CNT相比CF-CNF极性官能团含量略微降低,是由于CF-CNF/CNT的O和C元素含量比略低。与CF相比,CF-CNF的表面能色散分量从CF的22.24减少到16.64 mJ·m-2,是由于CNFs包裹在纤维表面,填充了纤维表面沟槽,使得纤维表面粗糙度降低。相比CF-CNF,CF-CNF/CNT的表面能色散分量又从16.64略微提高到18.51 mJ/m2,说明CNTs的引入增加了纤维表面粗糙度。总的来说,3种纤维的表面能的排序为CF-CNF/CNT(31.53 mJ/m2)>CF-CNF(30.03 mJ/m2)>CF(26.36 mJ/m2)。一般来说,表面能越高,越有利于树脂基体对碳纤维的浸润,从而有利于树脂和纤维间的物理和化学相互作用,进而提高纤维与树脂之间的界面剪切强度。

图3 纤维的XPS全谱图 (a),XPS C1s谱图的分峰曲线拟合:(b) CF,(c) CF-CNF,(d) CF-CNF/CNTFig.3 XPS widescan spectra of fibers (a), curve fittings of XPS C1s spectra: (b) CF, (c) CF-CNF, (d) CF-CNF/CNT

图4 纤维与3种液体之间的接触角(a),不同纤维的表面能(b)Fig.4 Contact angles of fibers with water, formamide and diiodomethane, respectively (a), surface energy of fibers (b)

3.4 纤维/环氧树脂的界面剪切强度

图5为不同碳纤维与环氧树脂复合后材料的IFSS值。CF/环氧树脂的IFSS值为60.7 MPa,经CNFs改性后,CF-CNF/环氧树脂复合材料的IFSS略微提高到63.5 MPa,提升了4.6%,可能是由于CNFs存在大量羟基基团,提高了纤维表面能,促进了纤维与树脂间的氢键作用和少量共价键作用(羟基与环氧基团间)。继续引入CNTs后,CF-CNF/CNT与环氧树脂的复合材料的IFSS值增加至75.3 MPa,相比CF的提高了24.1%,相比CF-CNF的提高了19.5%,IFSS的进一步提高可能归因于以下两个方面:第一,CNTs由于其较大的长径比具有明显的钉扎作用,增加了纤维与树脂间的机械咬合作用,有利于应力的传递和分散;第二,CNTs与CNFs相互裹挟,形成氢键网格结构,显著提高了纤维表面能,增加了纤维与树脂间的相互作用。

图5 纤维与树脂之间的IFSSFig.5 IFSS between fibers and resin

纤维脱粘之后的断口形貌如图6所示。从图6a可以看出,CF脱粘后的表面几乎没有环氧树脂残留,说明界面粘结很弱。对于CF-CNF(图6b),纤维表面残留了片状的环氧树脂,表面较为粗糙,说明界面粘结得到了改善。相比之下,CF-CNF/CNT(图6c)脱粘后表面被环氧树脂均匀地包裹,且残留树脂层下可明显观察到CNTs的存在,证明了CNF/CNT与树脂间有很强的机械咬合力,这种咬合力显著增加了纤维与树脂间的界面剪切强度。复合材料界面的破坏形貌与界面剪切强度结果相一致。

图6 不同碳纤维脱粘之后的断口形貌:(a) CF,(b) CF-CNF,(c) CF-CNF/CNTFig.6 Surface morphologies of different fibers after debonding: (a) CF, (b) CF-CNF, (c) CF-CNF/CNT

4 结 论

本文创新性地将真空抽滤技术用于圆周型碳纤维表面改性,并证明了该技术在碳纤维表面改性和提高复合材料界面粘结强度方面的可行性。研究表明,经过CNFs和CNTs的协同改性,碳纤维/环氧树脂复合材料的界面剪切强度提高了24.1%,主要是由于CNFs和CNTs的引入增加了碳纤维表面能,提高了纤维与环氧树脂间的化学键合作用;此外,CNTs的存在显著增强了纤维和树脂间的机械咬合作用,有利于纤维和树脂间的应力传递。本研究为碳纤维等高性能纤维的表面改性及其复合材料界面性能的提升提供了一种简便、高效、环保和低成本的新技术,推动了纤维表面改性技术的发展。