铝合金在海洋环境中的腐蚀行为研究进展

2022-07-28吕晓丹田华阳

吕晓丹,刘 斌,刘 岩,刘 蔚,田华阳

(北京化工大学材料科学与工程学院 材料电化学过程与技术北京市重点实验室,北京 100029)

1 前 言

铝及铝合金具有密度小、比强度高、耐蚀性好、易加工成型等优异性能,被广泛应用于海洋工程及装备[1]。据统计,工业生产中铝合金已经成为用量仅次于钢铁的第二大金属材料。与传统钢铁材料相比,铝及其合金材料在轻质高速船舶的应用中,如快艇、高速艇、水上巴士等,拥有着更加突出的技术优势。铝合金表面通常有氧化膜存在,在一般环境条件下具有较好的耐蚀性。但是由于海洋是强腐蚀性环境,尤其是在氯离子的侵蚀下,铝合金表面氧化膜极易遭到破坏,铝合金难以抵御海洋环境的腐蚀破坏作用,表现出较强的腐蚀倾向,易发生各种类型的腐蚀,严重影响材料的结构强度和各项性能,大大降低其服役使用寿命。

随着各种类型的轻质船舶、港口码头、石油钻井平台等的不断建造和投入使用,铝合金作为海洋装备和结构的主要结构材料,其使用量和使用范围日益扩大,随之而来的问题是,铝合金在海洋环境中的腐蚀问题也变得日益突出。为此,深入开展铝合金在海洋环境中的腐蚀行为规律研究,有利于提高铝合金的耐腐蚀性能和腐蚀控制水平,具有重要的现实意义。本文针对铝合金在海洋领域的应用需求和材料最新发展趋势,总结梳理了铝合金的腐蚀特点、腐蚀类型,探讨了其腐蚀行为规律,分析了存在问题和解决途径,提出未来发展方向和建议,以期为铝合金在海洋环境中的腐蚀防护研究工作提供技术指导和参考。

2 不同海洋环境中铝合金的腐蚀情况

按金属和海水的接触情况,可将海洋环境分为海洋大气区、海洋飞溅区、海水潮汐区、海水全浸区和海底泥土区[2]。目前基于铝合金在海洋环境中的应用范围,研究人员主要将研究重点聚焦在探究铝合金在海洋大气及海水环境中的腐蚀机理方面[3]。铝合金化学性质活泼,能与氧生成致密的钝化膜,耐蚀性要优于普通的钢铁材料。根据铝合金型号和化学成分的不同,以及海洋环境因素的不同,铝合金在海洋环境中的腐蚀过程往往也存在一定的差异性。

2.1 海洋大气环境

相比于内陆大气环境,我国海洋大气环境湿度大、盐分含量高、年平均温度高,尤其是东南沿海,属于典型的高温、高湿、高盐雾、长日照环境[4]。海风带来的小海盐颗粒会在金属表面沉积。

部分学者在海南万宁、西沙、山东青岛等地区进行了铝合金真实海洋大气环境暴露试验[5-9],涉及的铝合金有2D12、7545、7B04、6061、7050。虽然实验周期长,但所得的数据结果真实可靠。也有部分学者通过盐雾试验、室内周浸试验等模拟海洋大气环境,进行室内加速腐蚀试验[10-13]。虽然与真实环境中实验结果存在着一定的差异,但节省了大量的人力物力。实验结果表明,铝合金在海洋大气环境下的宏观腐蚀形貌表现为点蚀,随后则可能会发展成为晶间腐蚀和剥蚀。

2.2 海水环境

海水是自然界中具有强腐蚀性的天然电解质,其中溶有大量的以NaCl为主的各种盐类。正常海水的盐度一般在32‰~37.5‰变化,通常取盐度35‰作为大洋性海水的盐度平均值。韩东锐等[14]将6061铝合金、王恒[15]将5383铝合金在真实海水中进行浸泡实验,以研究铝合金在海水中的腐蚀行为。而实验室中一般为了实验方便,常用质量分数为3.5%的NaCl溶液作为模拟海水环境。Allachi等[16]将AA6060、黄燕滨等[17]将7A52铝合金、涂杨帆[18]将5083铝合金浸泡在模拟海水环境中研究其腐蚀行为。

罗来正[19]、黄桂桥[20]、Sun[21]、Hernandez[22]等将铝合金置于更加极端特殊的其它海洋环境进行暴露试验,以研究铝合金在特殊或极端条件下的腐蚀行为。

3 铝合金在海洋环境中的腐蚀类型

一般而言,铝合金在海洋环境中的初期腐蚀形貌表现为点蚀,因环境及铝合金成分的不同,部分铝合金的腐蚀发展成为晶间腐蚀[23]及剥蚀,而另外一些牌号的铝合金后期则会发展成为均匀腐蚀[24]。

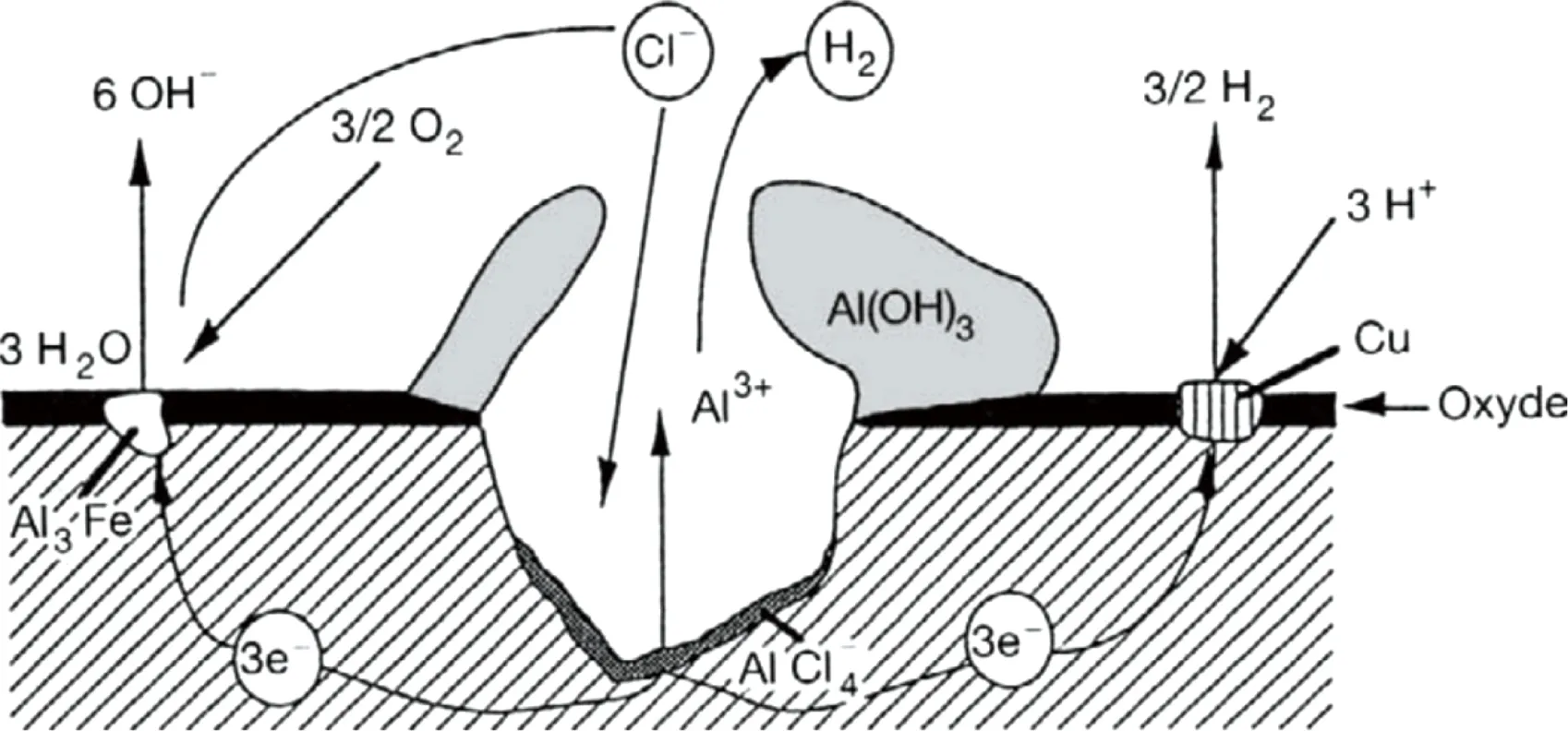

3.1 点蚀

点蚀又称孔蚀,是一种破坏性大、隐蔽性强的腐蚀形态,从金属表面向内部扩展形成空穴或蚀坑,形貌多种多样。点蚀多发生在不锈钢、铝及铝合金等易钝化的金属材料上,点蚀原理机制如图1所示[25]。在潮湿的海洋环境下,活性阴离子(如Cl-、Br-、I-等)特性吸附在钝化膜中的某些缺陷处,造成钝化膜的局部破坏,膜破口处成为阳极,腐蚀迅速向内发展。许多研究者的试验证明,在海洋大气环境中,铝合金腐蚀初期以点蚀形式为主[6, 7, 26, 27],表面出现许多较小的蚀坑,随后相连并不断扩展。点蚀是海洋工程设施中经常遇到的问题,往往比均匀腐蚀有着更大的危害性,可以通过改善介质条件、阴极保护、对合金表面进行钝化处理等方法,以控制或减轻点蚀的危害。

图1 点蚀原理示意图[25]Fig.1 Schematic diagram of pitting corrosion principle[25]

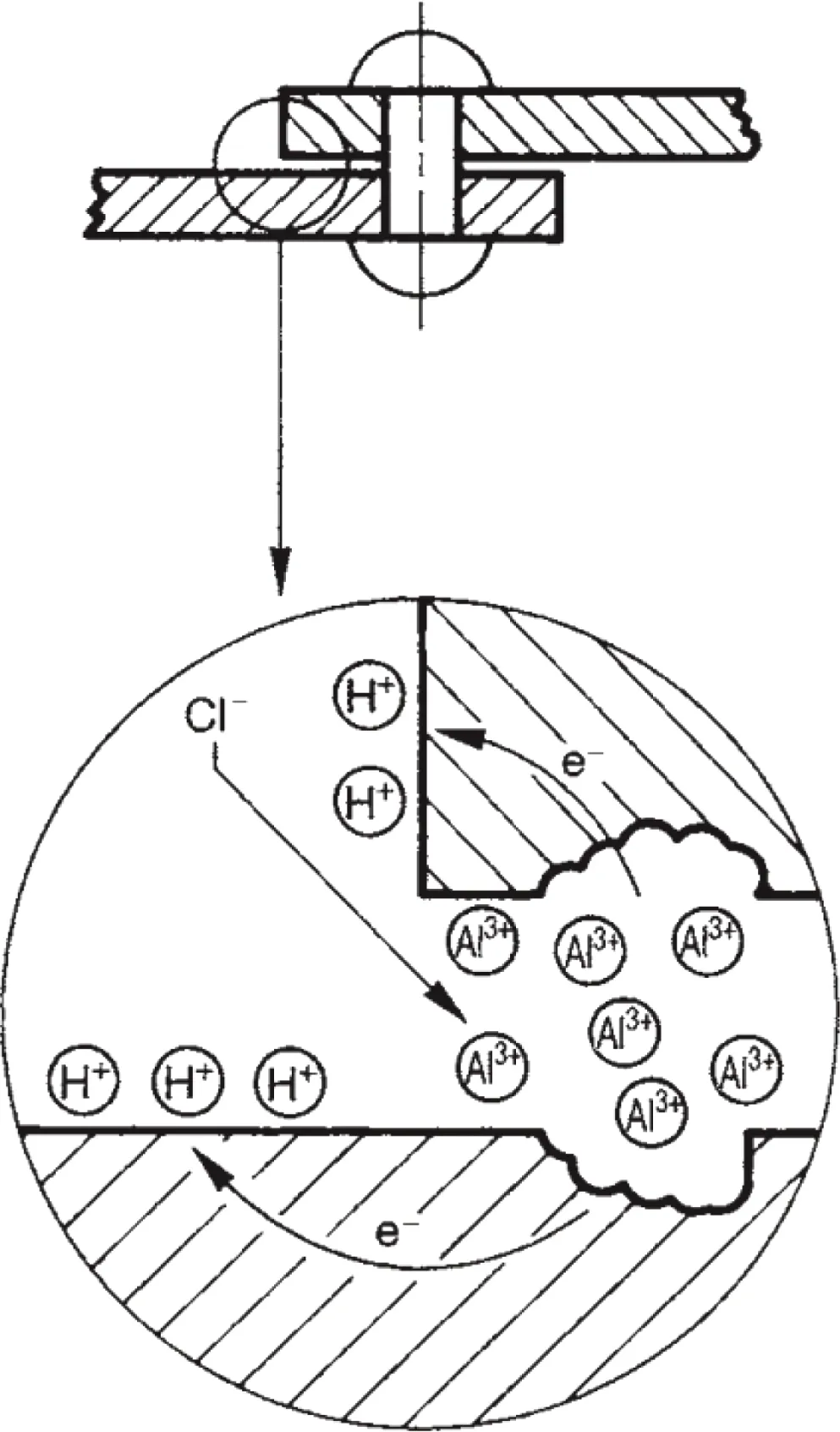

3.2 缝隙腐蚀

由于金属表面与其它各种材料的表面形成狭缝或间隙,使缝隙内溶液中与腐蚀有关的物质迁移困难,引起狭缝内金属腐蚀的现象叫做缝隙腐蚀,如图2所示[25],引起腐蚀的缝隙宽度一般为0.025~0.1 mm。黄桂桥[20]研究表明,在海洋飞溅区,铝合金对点蚀、缝隙腐蚀都比较敏感,但飞溅区的缝隙腐蚀比点蚀更为严重。多数情况下,由于结构设计的不合理,会造成设备上出现一定的缝隙,因此必须用合理的设计来减轻缝隙腐蚀。缓蚀剂也能够对缝隙腐蚀起到一定的减缓作用,张云霞[28]研究表明,氯化铈、氯化镧等缓蚀剂可以明显减缓2024铝合金在海水中的缝隙腐蚀,一些复合缓蚀剂也可以抑制铝合金的缝隙腐蚀。除此之外,电化学保护和合理选材也可以控制缝隙腐蚀。

图2 缝隙腐蚀原理示意图[25]Fig.2 Schematic diagram of crevice corrosion principle[25]

3.3 晶间腐蚀

沿着或紧挨着金属的晶粒边界发生的腐蚀称为晶间腐蚀,如图3所示[29]。晶粒表面和其内部化学成分的不同、内应力等都是造成晶间腐蚀的原因,其破坏往往从材料表面开始,沿晶界不断向内发展,直至金属的晶界被破坏而完全丧失机械强度,其腐蚀形态多为网状。苏艳等[5]发现2D12铝合金的腐蚀后期表现出典型的晶间腐蚀特征,5A90则是从晶界和晶粒内部同时发生腐蚀;韩德胜等[30]调查表明,在海洋大气环境中LY12会发生点蚀并进一步发展成晶间腐蚀和剥蚀。7B04铝合金[31]经过时效处理后,强化相表面呈扁平状,具有较高的晶间腐蚀敏感性。在实际生产加工过程中,常通过合金化、热处理及冷加工等方法来控制合金第二相的析出与沉淀,以提高合金的耐晶间腐蚀性能。

图3 晶间腐蚀示意图[29]Fig.3 Schematic diagram of intergranular corrosion[29]

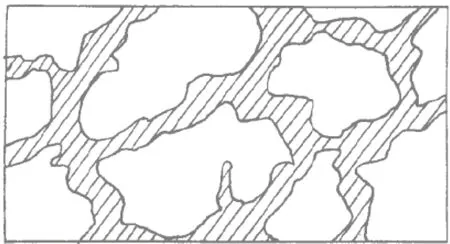

3.4 剥蚀

剥蚀又称剥层腐蚀,初期表现为点蚀,随后逐渐发展为晶间腐蚀,当延伸到合金内部的扁平区域时,就会以层状分离的形式使金属出现层状剥离现象。铝合金中存在的高度定向的显微组织、适宜的腐蚀介质以及晶界敏感性都会引起剥蚀的发生,如图4[25]。李一[32]的研究结果表明,2A12铝合金腐蚀初期发生点蚀,随后转为全面腐蚀;在腐蚀的中、后期,外层腐蚀产物发生脱落,剩余致密堆叠的腐蚀产物层,呈现出剥蚀形态。3003铝合金[19]腐蚀初期以点蚀为主,随着时间延长逐渐发展为剥蚀并发生龟裂。7B04铝合金[31]在海洋大气环境中表现出典型的剥蚀特征,并遵循着点蚀—晶间腐蚀—剥蚀的发展规律;沿晶界析出的η相溶解造成的腐蚀通道导致7B04铝合金发生层状剥离;剥蚀对7B04铝合金的力学性能产生较大的影响,拉伸强度和断后伸长率随腐蚀时间的延长而呈现快速下降的趋势。

图4 剥蚀示意图[25]Fig.4 Schematic diagram of exfoliation corrosion[25]

4 铝合金在海洋环境中的腐蚀行为规律

4.1 腐蚀产物形貌

铝合金腐蚀产物大多呈块状或不均匀的凹凸形貌,产物主要为Al2O3、Al(OH)3和AlOOH。其中7A04铝合金[26]腐蚀产物呈块状均匀分布,主要由Al,O,Si 3种元素组成;1050A铝合金[12, 27]腐蚀产物显示出块状或团状的形态,并不断向外延伸扩大,呈现不均匀的凹凸形貌;7075铝合金[33]在腐蚀初期会发生选择性腐蚀,有着较均匀的腐蚀形貌,而随着时间的延长会出现部分蚀坑,并伴有微裂纹;6061铝合金[34]在腐蚀前期,基体表面会覆盖着致密的片状腐蚀产物,而后期腐蚀产物会变疏松。

4.2 侵蚀性离子的影响及腐蚀行为动力学规律

大部分铝合金(如2A12[32]、0359[10]、3003[38]等)在海洋大气环境下,表面的腐蚀产物会随着时间的延长而不断增多,其腐蚀失重与时间的关系呈现出C=Atn的幂函数关系(C为试样单位面积的质量损失(g/m2);t为试样在盐水中浸泡的时间(h);A、n为常数,通常与材料本身及其所处的腐蚀环境相关),腐蚀速率先增加后降低[39, 40],动力学亦符合幂函数规律。而5A90铝锂合金[5]则不同,因此,幂函数规律不一定适用于所有牌号的铝合金,更深入的腐蚀规律还需进一步研究。

4.3 第二相粒子的影响

不同铝合金会因第二相所含元素的不同和电化学性质的不同,在相同环境中的腐蚀行为存在着差异。5083铝合金中的β相会在晶界和富含锰的颗粒上不均匀地形成,从而影响铝合金腐蚀行为[41]。2A02铝合金[42]优先在第二相粒子周围发生腐蚀;7B04铝合金[30]的η相优先溶解形成腐蚀通道,使得腐蚀发展成为剥层腐蚀。Rossana等[43]实验发现金属间化合物在2219铝合金腐蚀中作为阴极,基体生成的腐蚀产物逐渐积聚在其周围。由于7A04铝合金中添加了许多不同的合金元素,第二相含量多,相对于普通铝合金更易发生腐蚀[26];稀土元素Ce加入到2A12铝合金[44]中形成了新的稀土第二相使得腐蚀失重降低,腐蚀产物减少。但是,大多数第二相粒子的存在会加速铝合金的腐蚀。

4.4 腐蚀对铝合金力学性能的影响

铝合金的力学性能随着腐蚀的不断进行逐渐下降。2D12铝合金[45]的断后伸长率和抗拉强度随着在海洋大气中暴露时间的延长而逐渐下降;7075铝合金[46]的力学性能在经过腐蚀后呈现出显著的下降趋势;6061铝合金[47]经紫外辐射老化试验和周期浸润试验,发生点蚀及沿晶腐蚀,使其延伸率下降幅度达26%。海洋大气腐蚀使得7475铝合金[48]的疲劳寿命显著降低。

5 铝合金腐蚀行为的试验研究方法

受环境变量因素增多及实验条件的限制,海洋飞溅区、海水潮汐区和海底泥土区域的环境难以在实验室中被真实还原。因此,金属在海水全浸区及海洋大气环境中的腐蚀行为,一直是国内外学者的主要研究方向和重点。浸泡法常作为研究海水全浸区腐蚀行为的实验方法,而大气腐蚀实验也成为研究金属在大气环境中腐蚀行为的重要技术手段。目前已经发展出许多接近真实自然环境的加速模拟试验方法,下面简要介绍一些国内外的相关研究方法进展。

5.1 户外暴露试验

户外暴露试验是在真实的自然环境下进行,是研究合金在大气中腐蚀行为的最基本的实验方法,得出的结果也更加接近真实情况[49]。该试验方法是将试样受试面朝南,与水平面呈一定角度安装于试样架上,使其经受日晒、雨淋、盐雾等真实环境的综合作用。方晓祖[50]、张伦武[51]、上官晓峰[52]等对不同牌号的铝合金在海南万宁进行大气暴露试验,以此来探究其在海洋大气环境中的腐蚀行为。但是由于实验周期长、速度慢,需要消耗大量的人力物力财力,而且区域性强,实验条件具有不可重复性等缺点,户外暴露试验往往不利于结果的推广和应用。

5.2 室内加速试验

为了使实验室实验结果接近真实自然环境试验结果,室内加速试验必须具有较好的模拟性、加速性和重现性。实验室加速试验与天然暴露试验结果的相关性,是衡量室内加速试验是否可行的重要指标,如何提升其相关性是目前研究发展的方向。目前主要的室内加速腐蚀试验方法有湿热试验、盐雾试验、周期喷雾复合试验、干湿周浸循环试验、多因子循环腐蚀试验等,其中盐雾试验是最为经典和普遍应用的方法。

湿热试验是通过高温和高湿条件强化模拟腐蚀环境,从而加速腐蚀,能较好地模拟热带、温带的海洋大气环境中温度和湿度因素对材料腐蚀的影响。除此之外,还可以采用湿热凝露试验,在试样架内通入冷却水,使试样表面更利于水汽的凝结,从而达到加速腐蚀的目的[2]。

盐雾试验主要用来模拟海洋大气区和飞溅区的腐蚀环境。常用标准有:中性盐雾试验、醋酸盐雾试验(AASS)和醋酸氯化铜盐雾试验(CASS)。李晓宁等[53]对2024铝合金进行盐雾试验,并发现相对湿度对其腐蚀的影响最大;杨京等[54]对0359铝合金进行连续盐雾腐蚀试验,发现试样的腐蚀程度在15~55 ℃时随温度升高趋于严重。作为经典的加速试验方法,盐雾试验具有一定的局限性,其与大气曝晒试验相关性较差,而且不能预测材料在某一实际使用环境下的使用寿命。

周期喷雾复合试验是在盐雾试验的基础上,采用干湿交替的喷雾方法来更加真实地再现自然环境,可以获得更好的重现效果,比盐雾试验能够更好地模拟腐蚀环境,更加接近自然大气中的腐蚀情况。

Pourbaix等[55]最先提出干湿周浸循环试验方法,此方法体现了干/湿交替的大气环境特征,重现了金属表面所经历的各种大气腐蚀状态,能较好地模拟真实环境。Montoya等[56]发现该方法可以缩短测试时间,并利用该方法研究了耐候钢发生锈蚀时的保护能力;刘海霞等[57]采用干湿周浸循环试验研究了A1060纯铝在海南万宁、西沙两种海洋大气环境下的腐蚀行为;李涛等[58]采用干湿周浸循环试验模拟海洋大气环境,研究了Ce的加入量对7A04铝合金耐海洋大气环境腐蚀性能的影响。

多因子循环复合腐蚀试验又称综合模拟试验,相比于其它室内模拟加速试验,由于综合考虑了尽可能多的环境因素,因此与真实环境试验有着更好的一致性。

6 铝合金腐蚀行为研究的测试表征方法

6.1 常用的电化学测试方法

金属在大气环境中的腐蚀是一种受多种因素影响的复杂的电化学过程,既服从电化学腐蚀的一般规律,但又区别于全浸在电解液中的腐蚀过程,具有不同的腐蚀特点。随着金属腐蚀的进行,其腐蚀产物和腐蚀机制也在不断发生变化。因此,针对金属在大气环境中的腐蚀,研究方法也相对较为复杂。常用的电化学测试方法有:极化曲线(polarization curve,PC)、电化学阻抗谱(electrochemical impedance spectroscopy,EIS)、电化学噪声(electrochemical noise,EN)等。

PC是电极电位与极化电流或极化电流密度之间的关系曲线,是解释金属腐蚀机理和腐蚀基本规律的基本方法之一。陈朝轶等[59]利用极化曲线分析了3003铝合金的腐蚀电流密度变化规律。EIS是通过测量阻抗随正弦波频率的变化来分析电极过程动力学、双电层、腐蚀和扩散等机理的一种电化学测量方法。Wang等[60]通过测试锈层的EIS来研究钢的腐蚀行为;Cui等[61]则通过EIS分析了反应的控制步骤以及腐蚀产物对1060铝合金腐蚀过程的影响。EN是电化学动力系统演化过程中,电极电位、电流密度等电学状态参量的随机非平衡波动现象。Gouveia-caridade等[62]通过分析铝合金在两种不同的电解质溶液中的EN特性,研究了Cl-对其腐蚀的影响。

6.2 微区电化学测试方法

材料腐蚀的传统电化学测试方法往往局限于整个样品的宏观测试,所得到的测试结果只反映样品的整体腐蚀结果及平均水平,很难系统准确地反映出腐蚀的局部变化,因此所得到的结论并不全面。而微区电化学测试可以获取不同微小区域的局部腐蚀的电化学信息,为进行局部腐蚀的科学研究提供了一个新的途径,日益得到腐蚀研究,尤其是局部腐蚀研究领域的广泛应用。常见的微区电化学测试技术有:扫描振动电极技术(scanning vibrating electrode technique,SVET)、扫描电化学显微镜(scanning electrochemical microscopy,SECM)、扫描开尔文探针(scanning Kelvin probe,SKP)、局部电化学阻抗谱(local electrochemical impedance spectroscopy,LEIS)。

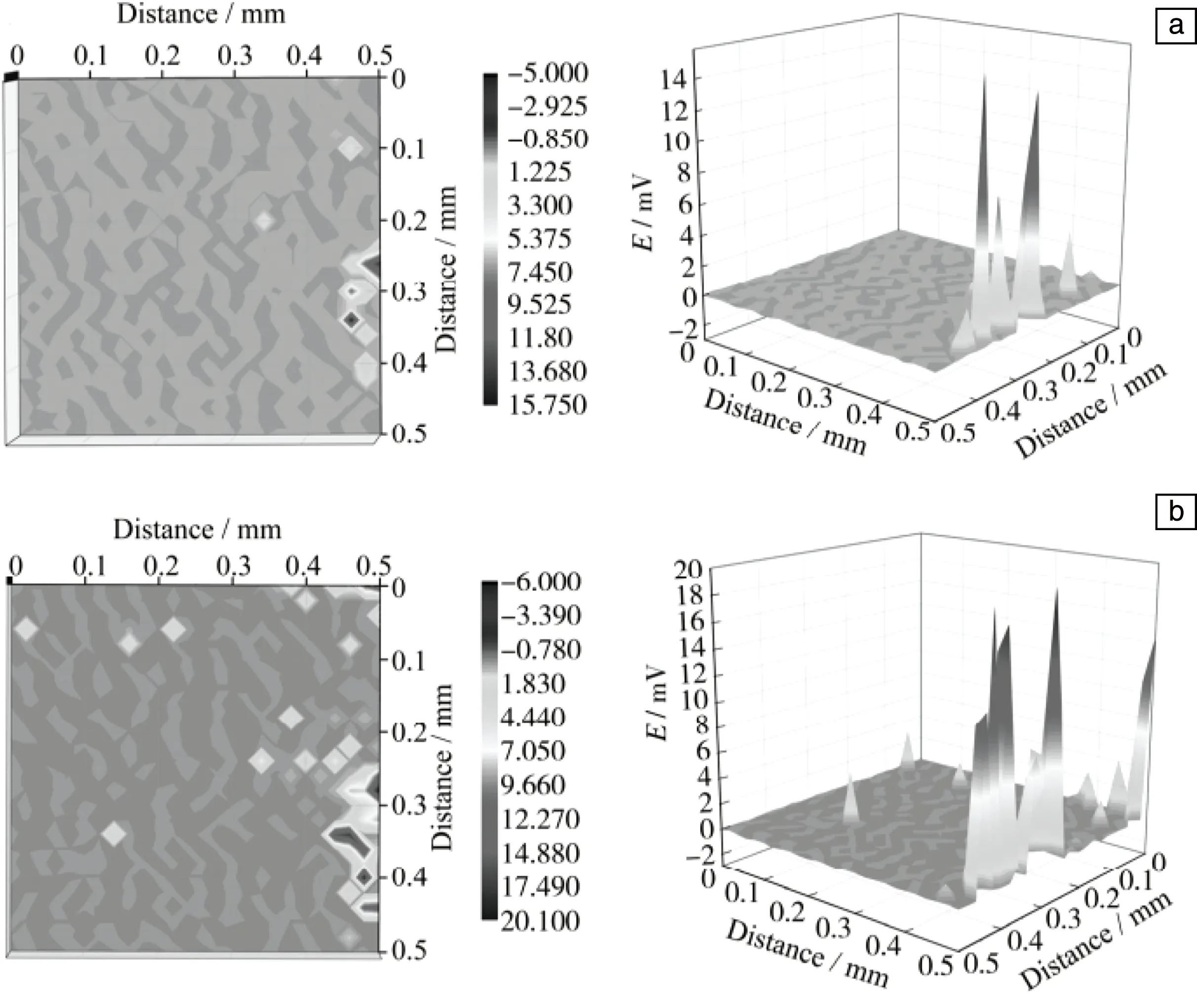

SVET是利用扫描振动探针(SVP)在不接触样品表面的情况下,检测样品在溶液中局部腐蚀电位的一种新技术。该技术的引入对腐蚀领域产生了较大的影响,目前SVET在腐蚀研究,尤其是局部腐蚀研究中得到了广泛的应用,其最大特点是具有高灵敏度和非破坏性,可进行电化学活性测量。黎良成等[63]采用SVET对5083铝合金在3%NaCl溶液中的腐蚀行为进行了原位测量(图5),通过对其微区电化学性质的分析,判定由于夹杂物周围元素的偏析使得其周围基体发生溶解并发展成孔蚀,进一步揭示了铝合金点蚀过程及机理。

图5 对5083铝合金自腐蚀采用扫描振动电极技术(scanning vibrating electrode technique,SVET)原位观测的结果[63]: (a)浸泡3 h, (b) 浸泡5 hFig.5 In-situ measurement results of 5083 aluminum alloy corrosion by SVET[63]: (a) immersion for 3 h, (b) immersion for 5 h

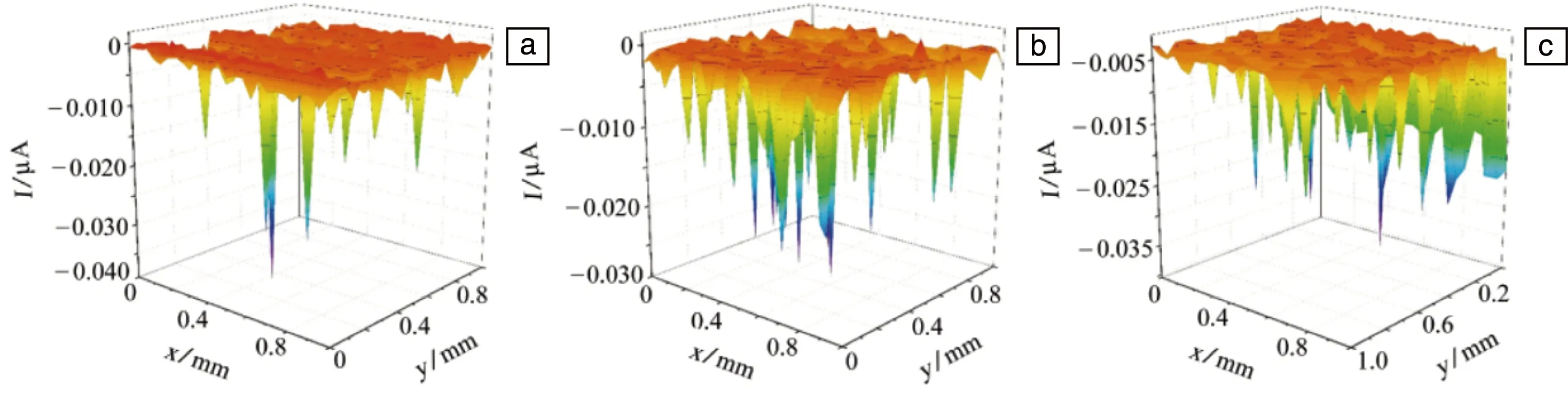

SECM技术是一种基于电化学原理可测量微区内物质氧化或还原时电化学反应电流的技术。利用极小的电极(探针)靠近样品并进行扫描,从而获得对应的微小区域内的电化学相关信息。SECM技术具有分辨率高、易操作、测试样品更接近实际应用情况等特点,适用于分析研究各种实时和原位的电化学反应过程,常用于检测、分析样品在溶液中的表面和界面化学性质。潘鹤斌等[64]采用SECM技术对ZL102铝合金的腐蚀氧化还原电流进行原位测量,发现其腐蚀过程中的表面活性溶解是非均匀的,只有溶解程度不断加剧的活性点最终才可能形成点蚀(图6)。

图6 ZL102铝合金在3%NaCl溶液中浸泡不同时间的扫描电化学显微镜(SECM)照片[64]:(a) 0 h, (b) 1 h, (c) 3 hFig.6 Scanning electrochemical microscopy (SECM) maps of ZL102 aluminum alloy immersed in 3% NaCl solution for different time[64]: (a) 0 h, (b) 1 h, (c) 3 h

SKP技术是一种基于振动电容的非接触无损气相环境金属表面电位的测量技术,具有极高的灵敏度,且可以用于检测潮湿甚至气相环境中因各种不同因素引起的材料表面电势的微小变化。董超芳等[65]采用SKP技术研究了7A04铝合金在初期腐蚀过程中的电化学行为,通过分析电位分布及阳极区与阴极区的对比,结合EIS测试对腐蚀过程的机理进行了更深入的阐述。

LEIS技术通过微电极对被测对象施加微电压产生交变电流,并根据交换电流密度测量金属表面上的局部阻抗。该方法比传统的EIS技术更能精确地反映金属局部腐蚀的特征,在微观尺度上获得金属在发生局部腐蚀过程中的表面信息,最终生成二维、三维彩色导纳或阻抗图像[66]。董超芳等[67]利用LEIS技术研究表明,2A12铝合金在腐蚀初期不断生成的腐蚀产物阻碍其腐蚀继续发生。

6.3 其它测试表征方法

除了电化学表征方法外,还用一些其它的测试表征方法来研究材料的腐蚀机理,譬如:失重分析、金相显微镜、扫描电子显微镜(SEM)、透射电子显微镜(TEM)、能谱分析(energy dispersive spectroscopy, EDS)、 X射线衍射(XRD)、X射线光电子能谱分析(X-ray photoelectron spectroscopy,XPS)等。Sun等[68]通过失重分析等方法研究了2024和7075铝合金在大气中的腐蚀行为,发现包覆外层的铝合金没有被点蚀穿透,具有更好的耐蚀性;Li等[69]利用SEM对腐蚀后2A12铝合金进行表面分析表征,发现试样表面经历了严重的均匀腐蚀和点蚀;EDS则需配合SEM和TEM一起使用,可对材料微区成分与含量进行分析。Wang等[70]利用XRD测定了腐蚀产物的主要结晶成分为[Mg1-xAlx(OH)2]X+ClX-·mH2O;Syed等[71]通过XRD分析铝合金在9个不同试验场中腐蚀产物和污染物的种类可知,Al2O3、H4Al2SiO2O9、CaSO4·2H2O、SiO2是几乎所有测试地点的主要腐蚀产物;Cao等[72]通过XPS研究2A02铝合金在NaCl以4 mg/cm2速度沉积的条件下,在不同温度下的腐蚀行为,暴露200 h时,60 ℃下的腐蚀最严重。除了以上所列举的表征方法外,像拉曼光谱(Raman)、红外光谱等也是常用的方法。

7 存在问题及解决途径

随着铝合金在船舶和海洋工程领域中的应用日益广泛,对铝合金的研究也越来越深入。尽管针对铝合金在海洋环境下腐蚀行为的试验与研究方法、表征手段等不断地被开发和改进,但目前仍存在以下几个方面的问题。

首先,实验室模拟与实际环境腐蚀结果之间的关联性有待于进一步提高。实验室中的加速模拟试验能够节约大量时间,在短期内获得实验成果,但由于自然环境中温度、气候、光照、空气湿度、海水流动、生物因素、人为因素等难以被彻底还原,所以实验室中所得出的结果往往与真实情况的关联性较差。虽然研究人员已经设计出了多种模拟海洋环境的试验方法[50, 73, 74],也在研究和实验中不断改进方法,但与真实环境中的实验结果仍有一定的差距。因此,在开始实验前,需大量阅读相关文献,查阅相关数据,明确材料的基本特性,基于其某种或几种特性,设计与之相关且有一定针对性的实验方案,以期得到最有效的数据;并且需了解其应用领域及范围,根据其使用条件,合理设计实验条件,与实际应用相结合,增强数据的价值性及实用性。

其次,针对铝合金在海洋飞溅区、海水潮汐区、海底泥土区的腐蚀行为试验研究方法有待于深入开发。目前虽然有较多的学者进行了大量的室内模拟试验,但大多模拟的是海洋大气区及海水全浸区的环境,而对飞溅区、潮汐区、海泥区的铝合金腐蚀研究较少。相比于大气区及全浸区,其余区域所涉及的环境因素更多、更复杂,加之潮汐、海水冲刷、深海微生物腐蚀等,在自然环境中难以进行原位腐蚀试验,实验室中相关条件的还原更加不易;此外,环境影响因素的增加,不仅增加了实验室还原的难度,人力物力时间的消耗也同样增加,提高了实验成本。并且,相关实验数据稀缺,使得实验室中模拟试验所得数据结果缺乏与真实数据的对比,其真实性有待考证。今后应更加系统、更加全面地对铝合金在海洋各个区域的腐蚀行为进行研究,但是也要充分考虑到成本及收益的平衡关系,以及所得成果在工程方面的应用价值。

此外,对实验数据的处理和综合利用尚需不断加强。除室内模拟试验外,计算机模拟近年来也发展迅猛。利用已经积累的室外真实海洋环境中的腐蚀试验数据,建立相应的数据库;利用计算机技术,在仿真系统中进行模拟仿真腐蚀试验[75, 76],以预测腐蚀所处阶段和腐蚀综合速率等,都将会是未来腐蚀与控制领域的发展方向。但仿真计算多数基于前期大量的实验数据的积累,不同材料在不同地区的不同环境中,甚至在同一个地区不同时间所得出的结果都不相同,某些数据的缺乏或缺失对仿真结果有着很大的影响。因此,除了需要收集各方的不同数据外,还需要注意不同数据采集时的时间、地区、当地气候环境等,分门别类地统计,建立数据库。通过对数据库的不断完善,对模拟仿真模型和技术等的不断优化,以期得到更贴近真实情况、更具有实用价值的模拟实验结果。

8 展 望

铝是地壳中储量极为丰富的金属元素,铝及铝合金作为重要的金属材料在各个领域已经得到了成熟而广泛的应用。随着世界各国对海洋资源开发与综合利用的日益重视,铝合金在船舶和海洋工程领域中的应用将会越来越广泛,国内外学者对铝合金的相关研究也越来越深入,新的研究方法和表征手段不断出现。同时,为了满足不同的使用需要,新型号的铝合金材料也将被研制开发。由于海洋环境具有较强的腐蚀性,铝合金材料的腐蚀与防护必将是伴随其在海洋环境中应用的重点和难点问题,需要长期持续、系统深入地开展研究。另外,铝合金的模拟加速腐蚀试验和环境试验技术,也应当被给予足够的重视和不断发展完善。随着科技水平的不断发展进步,腐蚀研究实验条件的不断完善,实验方法的不断改进,实验研究的不断深入,对铝合金在海洋各个区域的腐蚀行为研究将会更加系统、更加全面,将为其海洋工程应用提供更有实用价值的技术指导和技术参考,这对于铝合金材料的科学合理设计与研制开发、安全服役与正常使用、减少腐蚀故障和各种经济损失等,都将发挥积极而重要的作用。