炭黑用量对小应变下轮胎胶料Mullins效应的影响*

2022-07-28毕红华李明慧袁浩泽李佩星王鑫钰孙举涛彭俊彪

毕红华,李明慧,袁浩泽,李佩星,王鑫钰,孙举涛**,彭俊彪

(1.青岛科技大学 高分子科学与工程学院,山东 青岛 266042;2.中策橡胶集团有限公司,浙江 杭州 310018)

我国是轮胎生产大国,但不是生产强国,与国外的轮胎相比,国内轮胎存在使用过程中机械性能稳定性差的问题,严重影响轮胎的耐久性和使用寿命,造成资源浪费,不符合当前所提倡的绿色环保的要求[1-3],如何解决我国轮胎胶料在使用过程中机械性能稳定性差的问题,已经成为当务之急。在周期性应力下,引起轮胎胶料机械性能变化的原因是多方面的,如分子链断裂、大分子链滑移、炭黑聚集体破坏、疲劳老化等[4-10]。本文拟通过研究不同炭黑用量下胎面胶的Mullins效应,以期找到引起胶料模量变化的关键因素,以指导轮胎胶料配方的设计。

橡胶质量控制中常用到100%和300%定伸应力,但轮胎在实际行驶过程中的应变一般小于20%,因此研究在小应变下轮胎胶料的稳定性至关重要[11-14]。由于橡胶材料的黏弹性,采用常规的拉力机很难精确测量小应变(<20%)下橡胶的定伸应力,本论文采用动态力学分析仪(DMA),在不外加频率的情况下测量小应变下胶料的定伸应力,与普通拉力机相比,具有更高的精密度、测试结果的波动性更小。

1 实验部分

1.1 原料

3#烟片胶:马来西亚产品;炭黑N234:卡博特化工有限公司;硬脂酸:湖南长沙恒昌化工有限公司;氧化锌:辽宁省葫芦岛锌厂;硫磺:山西长治化工有限公司;防老剂4020、防老剂RD:濮阳薇林化工股份有限公司;微晶蜡、促进剂CZ:防焦剂CTP等均为市售级工业产品。

1.2 仪器与设备

橡塑实验密炼机:XSM-500型,上海科创橡塑机械设备有限公司;双辊开炼机:BL-6175-BL型,宝轮精密检测仪器有限公司;无转子硫化仪:MDR2000型,美国Alpha公司;平板硫化机:HS-100T-2型,深圳佳鑫电子公司;热空气老化试验箱:GT-7O17-E型,台湾高铁检测仪器有限公司;动态力学分析仪:DMAQ800型,美国TA公司;扫描电子显微镜:JSM-7500F型,日本电子株式会社。

1.3 基本配方

实验基本配方(质量份)为:NR 100,炭黑N234(变量),防老剂4020 2.0,防老剂RD 1.0,硬脂酸 3.0,ZnO 3.0,微晶蜡1.0,CTP 0.15,硫磺 1.32,促进剂CZ 1.05。

1.4 样品制备

将天然胶在开炼机上塑炼10次,然后将胶料及配合剂置于密炼机中进行密炼,初始条件设置为:温度70 ℃,转速70 r/ min,时间8 min。将密炼后的胶料置于双辊开炼机上加入硫磺,混炼均匀后薄通6次,下片。混炼胶在室温下停放16 h,使用无转子硫化仪测定混炼胶的工艺正硫化时间(t90),然后平板硫化机上进行硫化,硫化温度设为151 ℃,硫化压力设为10 MPa。

1.5 性能测试

采用无转子流变仪测定混炼胶的硫化特性,按照GB/T 16584—2009进行测试。热氧老化实验按照GB/T 3512—2014进行,将哑铃形橡胶试样在80 ℃下老化一定时间后,测试样品的小应变下拉伸模量,并与未老化的试样性能进行对比,计算老化后不同配方胶料的模量变化率。采用动态力学分析仪DMAQ800型测试橡胶试样小应变下的定伸应力,选用循环拉伸模式,拉伸次数设为3次,应变范围为0~20%,拉伸速率为0.2 mm/ min。通过平衡溶胀法测量胶料的交联密度,以环己烷为溶剂,每个配方重复此操作3次,取平均值。采用扫描电子显微镜对硫化胶脆断截面进行表面形貌分析,以研究轮胎胶料拉伸前后其微观结构的变化。

2 结果与讨论

2.1 炭黑用量对轮胎胶料20%定伸应力(M20)的影响

炭黑用量与M20的关系如图1所示。

炭黑用量/份图1 炭黑用量与胶料M20的关系

从图1可以看出,随着炭黑用量的增加,胶料M20近乎线性的增加。炭黑用量增加,运动受限的大分子链增加,导致M20增加。

图2为热氧老化与胶料M20的关系。从图2可以看出,在温度为80 ℃下老化不同时间后,随老化时间的延长,M20值也是增加的,这是由于热氧老化引起胶料交联导致的。

炭黑用量/份图2 热氧老化与胶料M20的关系

为了验证上述推论,本文进行了胶料老化前后交联密度的测定,测定采用平衡溶胀法,结果如图3所示。

从图3可以看出,胶料经100 ℃老化24 h后,其交联密度明显增大。原因是在热氧老化过程中,交联键产生断裂和重排,使胶料的交联密度提高。胶料在老化后,由于其交联密度增大,自由体积减少,分子链难以转动,运动能力降低,也会导致胶料M20增大。

2.2 热氧老化对胶料M20变化率的影响

采用M20变化率研究热氯老化对胶料模量的稳定性的影响,M20变化率见式(1)。

M20变化率=(老化后M20-老化前M20)/老化前M20×100%

(1)

在80 ℃下不同老化时间后,胶料在不同炭黑用量下的M20变化率如图4所示。

从图4可以看出,热氧老化不同时间后,M20变化率基本上随炭黑用量的增加而增加,即炭黑用量越大,老化同样时间时,M20变化率也越大。这是因为炭黑用量增加时,炭黑聚集体数量或聚集程度增加,在相同应变下,应力快速的传递给炭黑聚集体,从而导致M20变化率的增加。

固定炭黑用量为50份,不同老化时间对胶料的M20变化率如图5所示。

老化时间/h图5 不同热氧老化时间对M20变化率的影响

从图5可以看出,当炭黑用量为50份时,老化时间越长,M20变化率越高,当老化时间超过72 h后,M20变化率趋于稳定。炭黑用量一定时,假定炭黑聚集体数量和聚集程度不随老化时间改变而改变,随老化时间延长,交联密度提高,因此交联网络加密,应力可以通过加密的网络更快、更有效的传递给炭黑聚集体,从而导致M20变化率的增加。但老化72 h后,M20变化率趋缓。其中的原因有两个:一是老化72 h后,热氧老化引起的交联和降解基本平衡,交联密度变化不大;二是老化72 h后,由于交联密度增加,橡胶大分子中比较短的分子链开始滑移,因此M20值开始下降,一定程度上抵消了炭黑聚集体引起的M20值增加。

2.3 小应变下轮胎胶料的Mullins 效应机理分析

剖析小应变下胶料定伸应力变化与微观结构演变的关系,对轮胎胶料的0~20%应变下进行循环拉伸测试(循环拉伸3次),研究胶料的Mullins效应及其恢复情况实验结果如图6所示。

从图6可以看出,在伸长率为20%时,轮胎胶料经过拉伸后,再次达到相同伸长比时,胶料所需的应力减小,硫化胶存在比较明显的Mullins效应:第1次拉伸曲线的滞后效应比较大,第2次拉伸虽然也存在滞后效应,但滞后效应远小于第1次,说明经过第1次拉伸,炭黑内部的某些微观结构已经遭到破坏。而第3次拉伸曲线与第2次拉伸曲线基本重合,说明经过两次拉伸后,硫化胶内部破坏的微观结构在短时间内未能恢复。

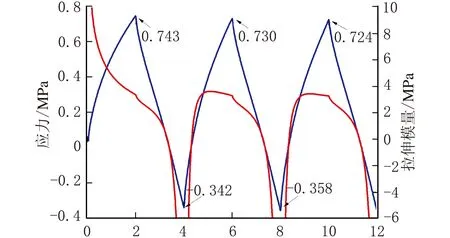

在循环拉伸过程中,轮胎胶料应力与拉伸模量和时间的关系如图7所示。

t/min图7 胶料循环拉伸(3次)应力与拉伸模量-时间曲线

应变/%图8 胶料循环拉伸(3次)拉伸模量-应变曲线

从图7可以看出,经过3次循环后,胶料20%应变时的应力逐渐下降,从0.743 MPa下降到0.724 MPa,但下降的幅度很小。说明第2次拉伸和第3次拉伸仍然存在一些微结构的破坏,如分子链滑移、解缠结等。另外从拉伸模量曲线可以看出,第1次拉伸时,拉伸模量随时间的延长呈下降趋势,而第2次和第3次拉伸,拉伸模量随时间延长是增加的。这是因为第一次拉伸后炭黑聚集体遭到破坏,因而模量有较大幅度的下降,而第2次和第3次拉伸时炭黑聚集体未能恢复,此时由于刚性炭黑的存在,流体力学效应(应变放大效应)导致橡胶大分子链取向,进而导致模量增加。

在循环拉伸过程中,胶料拉伸模量与应变的关系如图8所示。从图8可以清楚地看到:第1次拉伸弹性模量随应变增加而下降,第2次和第3次拉伸弹性模量随应变增加而增加。

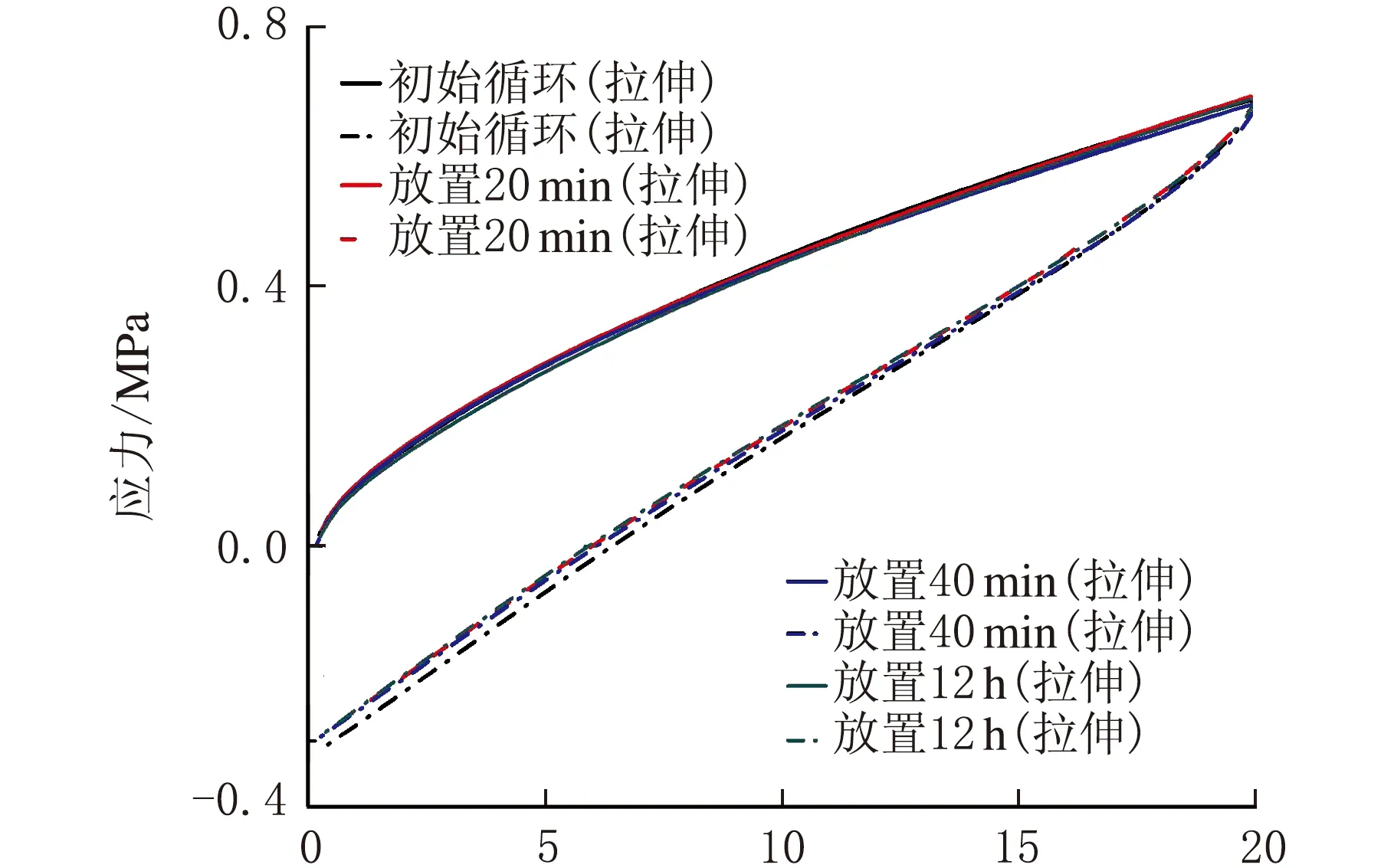

将循环拉伸3次以后的试样在室温下放置不同时间后,再进行1次拉伸,与未经过拉伸的试样进行对比,通过比较各试样的应力-应变曲线,分析轮胎胶料Mullins效应的影响因素,结果如图9所示。

应变/%图9 胶料循环拉伸(3次)后放置不同时间的应力-应变曲线

从图9可以看出,循环拉伸后放置20 min、40 min和12 h后,拉伸的应力-应变曲线与未经过循环拉伸的试样接近重合,橡胶试样的力学性能基本恢复。说明循环拉伸后破坏的微观结构放置一定时间后可以绝大部分恢复。可以恢复的这部分微观结构就是炭黑聚集体的破坏,不能恢复的部分是大分子链的滑移。

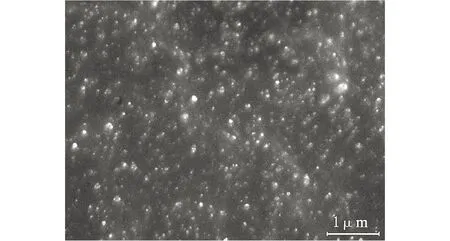

为了验证上述推论,深入探究胶料在发生小应变时,其微观结构的变化,本文将循环拉伸(20%应变,循环拉伸3次)前后的胶料分别制成标准哑铃型试样,对其工作区进行脆断处理,并借助扫描电子显微镜,对橡胶试样断面进行观察,结果如图10所示。

从图10(a)中可以看出,在循环拉伸前,试样断面中,存在大小不一的炭黑聚集体。而循环拉伸3次后,并放置一定时间后,从图10(b)中可以看出,炭黑一次聚集体尺寸有增大的现象。这是因为在试样拉伸过程中,炭黑聚集体发生破坏,胶料沿应力方向发生形变,形变破坏的炭黑聚集体之间相互接触的几率增大,相邻的炭黑粒子相互接触,导致相互接触的炭黑聚集体之间发生再团聚。

(a)拉伸前

2.4 炭黑用量对Mullins效应的影响

通过动态力学分析仪对不同炭黑用量的橡胶试样进行循环拉伸(3次),分别在第2次循环及第3次循环的拉伸过程中,将20%应变下的定伸应力与初始拉伸的20%定伸应力比值定义为M20恢复率。炭黑用量与M20恢复率的关系如图11所示。

炭黑用量/份 图11 炭黑用量对胶料循环拉伸应力恢复率的影响

从图11可以看出,随炭黑用量的增加,无论是第2次循环还是第3次循环拉伸,其M20恢复率都呈现下降趋势。说明炭黑用量越多,炭黑间橡胶分子链就越短,在相同应变下大分子链滑移的越多、程度越大,小应变下M20的稳定性就越差。

3 结 论

(1)在热氧老化条件下,炭黑用量越多,M20变化率越大,胶料模量稳定下越差。同一炭黑用量下,随热氧老化时间的延长,M20变化率增加。

(2)不同炭黑用量下的循环拉伸曲线显示,20%应变下主要发生炭黑聚集体的破坏及少量的大分子链滑移、取向。炭黑用量增多,炭黑聚集体间橡胶分子链就越短,在相同应变下大分子链滑移的越多、程度越大。