高熔点费托蜡色度分析及脱色研究

2022-07-27蒋晨光张胜振康善娇张翠清

蒋晨光,李 虎,张胜振,张 维,康善娇,张翠清

(1.北京低碳清洁能源研究院,北京 102211;2.国家能源集团 宁夏煤业公司煤制油分公司,宁夏 银川 750409)

0 引 言

基于我国“富煤、缺油、少气”资源禀赋特征,大力发展现代煤基化工产业,推动煤炭由燃料向化学品原料转变,对于减少碳排放具有重要意义。目前,关于费托技术的应用研究侧重点在油品加工,对高熔点费托蜡生产的关注较少,高熔点蜡作为一种高端费托蜡,应用范围较广,需求量大且对外依存度较高。无论是传统的分子蒸馏[1]还是新型溶剂萃取方法制备的特种高熔点费托蜡,色度均较差。改善高熔点费托蜡产品的色度可拓宽其应用领域,提高其使用价值。

多年来,研究者对影响石蜡、聚乙烯蜡等产品色度的因素进行了大量研究,郑立辉等[2]研究认为石蜡中杂质的存在不仅影响石蜡的相变温度及储(放)热性能,也会影响石蜡的颜色、光安定性、嗅味,采用活性白土、活性炭、硅胶3种吸附剂对相变石蜡进行吸附脱色处理,其中活性白土和活性炭可明显改善产品色度。张瑞杰[3]研究发现活性白土可以选择性地吸附相变石蜡中的硫醇、噻吩含硫化合物、芳烃化合物等非正构烷烃化合物,并系统研究了脱色工艺条件。另外,研究报道废旧塑料分解得到的聚乙烯蜡色度较差的原因可能是含有闭合环状双键、共轭双键、羰基、醛基或硫、氮、氧等杂原子化合物[4]。通常,在研究食用油、蜂蜡、聚乙烯蜡等油脂的脱色工艺中,着重考虑的是脱色工艺条件的优化和有机物组成分析[5-6],对于造成费托蜡产品色度差的根本原因,一般认为是由残留的超细催化剂颗粒造成[7-8]。因此,费托蜡脱色技术的研究集中在费托蜡与超细催化剂颗粒的分离工作,如采用磁分离[7]、吸附分离[8]、超临界流体萃取[9]、絮凝沉降[10]、膜分离[11]等分离方法,将费托蜡中的无机物杂质质量分数降至30×10-6以下。事实上,费托蜡产品的色度与其物质组成密切相关,造成色度差的成分除催化剂残留等无机物,还可能包括一些助色基团和发色基团的有机物。然而,目前大部分文献从无机物的角度分析报道低熔点费托蜡的脱色工作,鲜有高熔点费托蜡的脱色研究。

笔者以北京低碳清洁能源研究院NICE-SEWAX(高熔点费托蜡溶剂萃取精制技术)中试装置生产的110号精制蜡产品作为研究对象,首先采用传统吸附分离方式,初步筛选煤质活性炭、椰壳活性炭、活性炭纤维、活性白土、硅藻土作为吸附剂,0.1 μm聚四氟乙烯滤膜作为分离介质,优选出脱色效果较好的吸附分离条件,从而制备色度较高的高熔点蜡110号产品;然后,通过分析脱色前后蜡产品的物质组成、含油量、滴熔点等特性以及各吸附剂的结构性质,从无机物和有机物2个角度探究造成高熔点费托蜡色度差的原因和吸附脱色机理;最后,结合试验过程中脱色后蜡产品的返色现象,揭示高熔点蜡的返色机理。

1 试 验

1.1 试验方法

以宁煤间接液化示范装置所得费托粗蜡为原料,在500 t/a NICE-SEWAX中试装置上进行精细分离后得到110号、105号、90号、80号、70号等高熔点蜡,以色度较差的110号高熔点蜡为待脱色样品,分别使用活性白土、活性炭、活性炭纤维布作为吸附剂,以孔径0.1 μm的聚四氟乙烯(PTFE)滤膜作为过滤介质。将高熔点蜡与稀释溶剂按质量比1∶3 在烧杯中混合并加热,蜡块全部熔化后加入一定量的吸附剂,恒温搅拌反应一定时间;通过加压过滤器进行固液分离,分离出吸附剂和含蜡滤液。含蜡滤液经真空旋蒸进行溶剂回收,干燥恒重后得到脱色蜡产品,标记为a110。

1.2 材料表征方法

1.2.1色度值测定

采用K13190赛波特比色计测定样品的色度值,参考GB/T 3555—1992《石油产品赛波特颜色测定法(赛波特比色计法)》;采用WSB-2白度仪表征样品的白度,测试方法为:取50 g固体蜡样熔于直径8 cm的锡纸杯中,自然冷却后得到厚度约1.5 cm的圆形固体蜡样,然后进行白度测试。

1.2.2物质组成

采用元素分析方法以及电感耦合等离子体发射光谱仪(Inductive Coupled Plasma Emission Spectrometer,ICP-AES)对样品中的有机物和无机物进行元素分析;其中碳、氢、氮、硫、氧含量的分析方法分别参考NB/SH/T 0656—2017《石油产品及润滑剂中碳、氢、氮的测定 元素分析仪法》,NB/SH/T 0704—2010《石油和石油产品中氮含量的测定 舟进样化学发光法》,GB/T 17040—2008《石油和石油产品中硫含量的测定 能量色散X射线荧光光谱法》,NB/SH/T 0986—2019《汽油、柴油和甲醇燃料中总氧含量的测定 还原裂解法》;残碳分析参考GB/T 17144—1997《石油产品残碳测定法(微量法)》;采用Advance III HD核磁共振波谱仪分析样品中有机物的组成,氘代-邻二氯苯作为稀释剂。

1.2.3热分析

采用STA 449 F3同步热分析仪分析测定活性白土使用前后其质量随温度的变化,N2氛围下,升温速率为10 ℃/min,测试温度在30~700 ℃,N2流量为20 mL/min。

1.2.4形貌结构表征

采用NovaNanoSEM450扫描电镜对活性白土使用前后的形貌结构进行分析;采用ASAP2020全自动比表面微孔分析仪分析吸附剂的孔结构和比表面积;其中,采用BET方法计算材料的比表面积,t-plot方法计算材料的微孔比表面积和外比表面积,DFT模型计算孔径分布。

1.2.5费托蜡物性测定

采用BF-16石蜡含油量测定仪测定样品蜡的含油量,参考GB/T 3554—2008《石油蜡含油量测定法》,同时考虑到丁酮的沸点较低,溶解高熔点蜡的效果较差,因此选取沸点较高的甲基异丁基甲酮作为溶剂;采用WQD-1A滴点软化点测定仪测定样品的滴熔点,每个样品的滴熔点值均由2组平行样的均值所得;采用Aglient 6890N 气相色谱对费托蜡产品进行高温模拟蒸馏和碳数分布的测定,分别采用二硫化碳和C20~C72正构烷烃(色谱纯)作为稀释剂和标准品,设定初始柱温为40 ℃,以20 ℃/min速率升温至420 ℃。

2 结果与讨论

2.1 高熔点蜡产品色度值测定

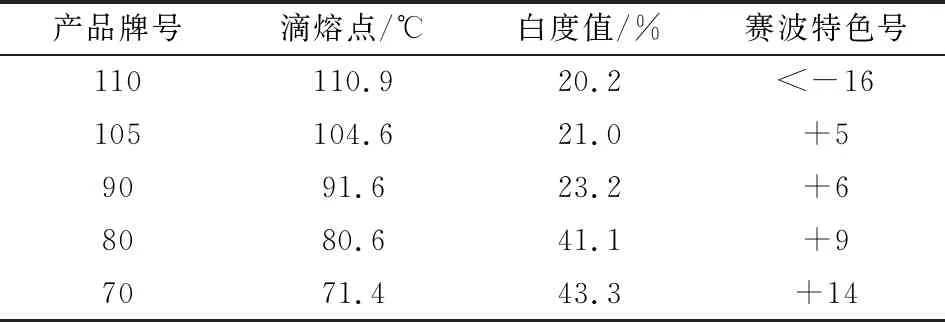

所制备的高熔点费托蜡产品的滴熔点和色度值关系见表1,可以发现产品的赛波特色号和白度值均随其自身滴熔点的升高而升高,即随结晶级数的增加,所得产品中杂质的含量减少,这可能主要是由于以残留催化剂为主的无机杂质主要集中于高熔点蜡结晶的过程中。

表1 特种高熔点费托蜡产品的白度值和赛波特色号

2.2 吸附脱色试验

分别以活性白土、活性炭、活性炭纤维布作为吸附剂,以0.1 μm的聚四氟乙烯(PTFE)滤膜作为过滤介质,对110号蜡进行吸附脱色处理。图1为110号蜡以及不同吸附分离方式所得的脱色蜡产品,表2为不同吸附分离方式下的吸附效果对比。根据脱色产品的赛波特色号和白度值可以判断活性白土作为吸附剂时吸附脱色效果较好,产品的白度值由15.2%增至46.4%,赛波特色号由<-16增至+16;整体上活性白土的脱色效果优于活性炭和碳纤维布,煤质活性炭脱色效果优于椰壳活性炭,在此反应条件下活性白土较适合于高熔点费托蜡的脱色;单纯0.1 μm PTFE滤膜作滤层,无吸附剂作用时对蜡液进行过滤,所得产品色度较差,颜色仍呈黑色,说明部分无机物杂质的粒径小于0.1 μm,单纯依靠沉降过滤不能完全脱除粒径较小的机械杂质。

图1 110号蜡(10号)以及不同吸附分离方式所得a110费托蜡产品

表2 不同吸附分离方式的效果对比

图2为活性白土使用前后的吸脱附曲线和孔径分布,表3为各种吸附剂的比表面积和孔结构分布。由表3可知煤质活性炭的比表面积明显大于椰壳活性炭,故煤质活性炭的吸附脱色效果较好;活性炭纤维布的比表面积最大,但其脱色效果劣于活性白土,主要是因为碳纤维布的孔径结构不发达,吸附过程增加了杂质化合物的扩散阻力。而活性白土的吸附脱色效果最好,可能与其表面的路易斯酸和质子酸中心有关,硅氧四面体中的氧原子及Si-OH 基团都是吸附的活性中心[12-13]。无论是活性炭还是活性白土吸附色素物质时,主要以物理吸附为主,可能通过孔填充、氢键作用、静电相互作用、范德华力、π—π 键等相互作用力发生吸附,而吸附效果是这些作用力协同作用的结果[14-16]。在此反应条件下,相较于活性炭和碳纤维布,活性白土适合于高熔点费托蜡的脱色。由表3可知使用后活性白土的比表面积明显减小,总孔体积变化不大,平均孔径增加为使用前的2倍;由图2(b)可知,新鲜的活性白土其孔径分布集中在0.64、1.35、3.43 nm,使用后白土的孔径分布集中在1.48和5.43 nm,说明活性白土吸附杂质后部分很小的微孔可能已被堵塞。微孔主要贡献在材料的比表面积上,孔体积主要由大孔和介孔贡献,故测得使用后活性白土的平均孔径变大。

图2 活性白土使用前后的吸脱附曲线和孔径分布

表3 不同吸附剂的比表面积和孔径分布

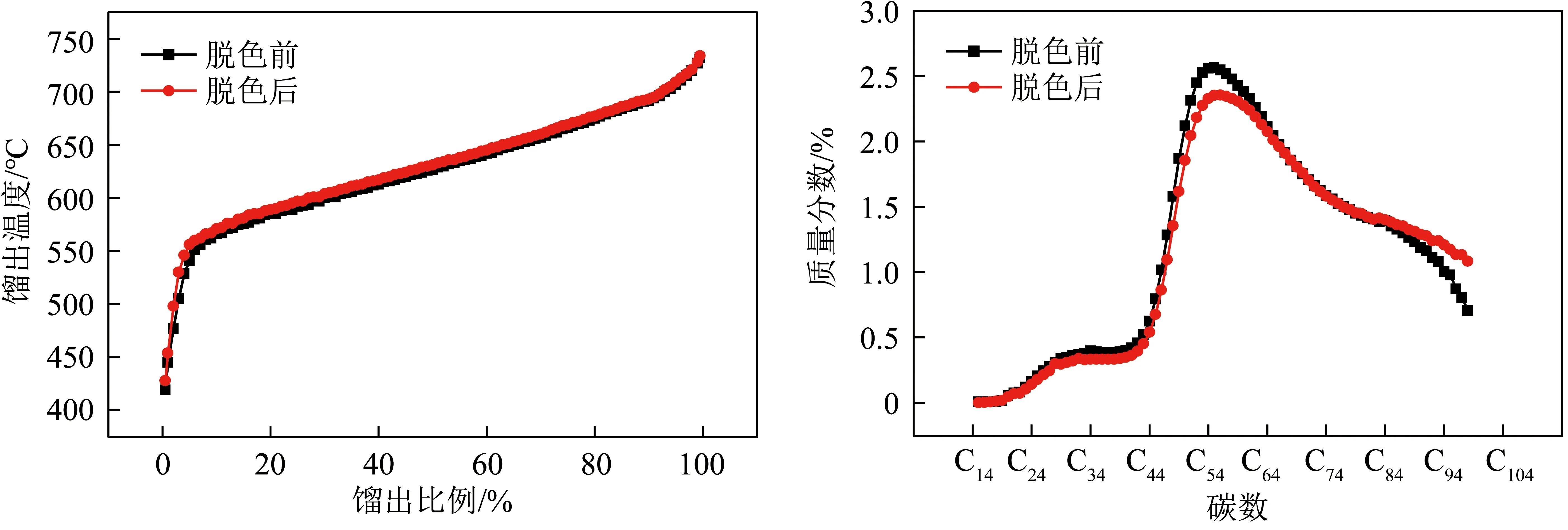

针对活性白土吸附脱色效果较好的蜡样产品进行馏程分布、碳数分布和含油量测试,如图3和表4所示。由碳数分布结果可知,脱色后获得的产品中异构碳数增多,意味着异构成分增加;当碳数分布相同时,正构烷烃的熔点高于异构烷烃,说明脱色过程中部分分子量较小的正构烷烃被脱除。由馏程分布可知,脱色后产品的重油馏分段组成增加,且蒸馏曲线上移。相应的,脱色后获得的费托蜡产品滴熔点由110.9 ℃提高到111.7 ℃,增加了0.8 ℃;样品含油量由0.15%减少为0.12%,由此说明脱色后110号蜡的性质变化较小。

图3 110号蜡和a110蜡的模拟蒸馏曲线和碳数分布结果

表4 110号蜡和a110蜡的馏程分布和含油量

通过吸附剂的初步筛选试验可知活性白土的脱色效果较好,但高熔点蜡在脱色过程中会出现返色现象,见表5,这可能主要与高熔点蜡本身的有机物组成有关。活性炭吸附1 h,过滤后所得蜡液仍为黑色,说明吸附时间不够,蜡液中的无机物杂质并未完全脱除;而活性炭吸附3.5 h后,所得蜡液为无色透明状态,但随烘干时间延长,产品蜡呈黄色,这可能是由于蜡产品中没有被吸附脱除的不饱和碳碳双键和极性化合物在后期加热干燥过程中发生了进一步氧化。相反,活性白土脱色后产品返色现象并不严重,可能是因为活性白土较活性炭表面含有更多的极性官能团,故对极性有机色素杂质吸附效果较活性炭好[17]。活性白土脱色过程中,吸附时间较长导致蜡液变黄,可能是活性白土作为催化剂促进了蜡中杂质化合物氧化变质,生成的着色基团不被活性白土吸附,导致蜡液颜色加深[18]。此研究结果与张瑞杰[3]报道活性白土在相变石蜡中的吸附脱色现象一致,即在活性白土的吸附脱色过程中,对色素物质的吸附属于物理吸附过程,但白土表面带有的负电荷会使白土具有一定的离子交换能力,从而具有催化活性[19]。

表5 高熔点蜡脱色过程中的返色情况

通过脱色试验效果对比、吸附剂的比表面积和孔结构分析以及脱色前后110号蜡的碳数分布和馏程分布结果可知,影响高熔点费托蜡色度的因素不仅包含蜡中残留的催化剂等无机质,还有痕量具有较强反应活性基团的发色有机物。

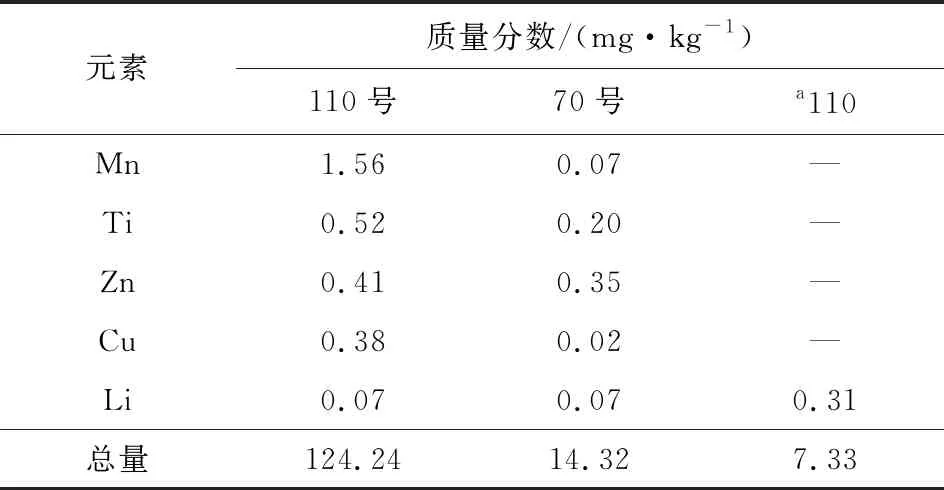

2.3 高熔点蜡中无机质分析

表6为110号蜡、70号蜡以及脱色后的a110蜡产品的ICP分析结果,生产高熔点蜡的原料来源于国家能源集团宁煤400万t/a煤间接液化示范装置,费托合成反应中所用催化剂为铁基催化剂,且费托合成的粗蜡经初步活性白土脱色处理。由ICP的测试结果发现,蜡中的无机杂质主要是铁、钙、铝、镁、硅等无机元素,其中铁和钙的含量较高,110号蜡产品中共有无机物杂质含量约为124.24 mg/kg,脱色后110号蜡中杂原子质量分数低于10 mg/kg。活性白土主要的化学组成为SiO2(50%~70%)、Al2O3(10%~18%)、Fe2O3(2%~3%)、MgO(1%~6%)以及少量的CaO、Na2O、K2O等。由此说明,蜡样中的无机物杂质主要是由超细催化剂颗粒的残留以及费托粗蜡脱色工序中活性白土的残留造成;同时,研究发现经活性白土吸附、过滤分离可以去除110号蜡产品中大部分的无机杂原子化合物,提高产品色度。

表6 110号蜡、70号蜡以及a110蜡产品的ICP分析结果

续表

图4为110号蜡、新鲜活性白土、使用后活性白土的扫描电镜图。可知使用后的活性白土,孔结构变得密实、孔隙率变小,其原因在于活性白土吸附了部分蜡液分子以及蜡液中的杂质组分,该现象与活性白土使用前后的N2-吸脱附表征结果相符。

图4 SEM图

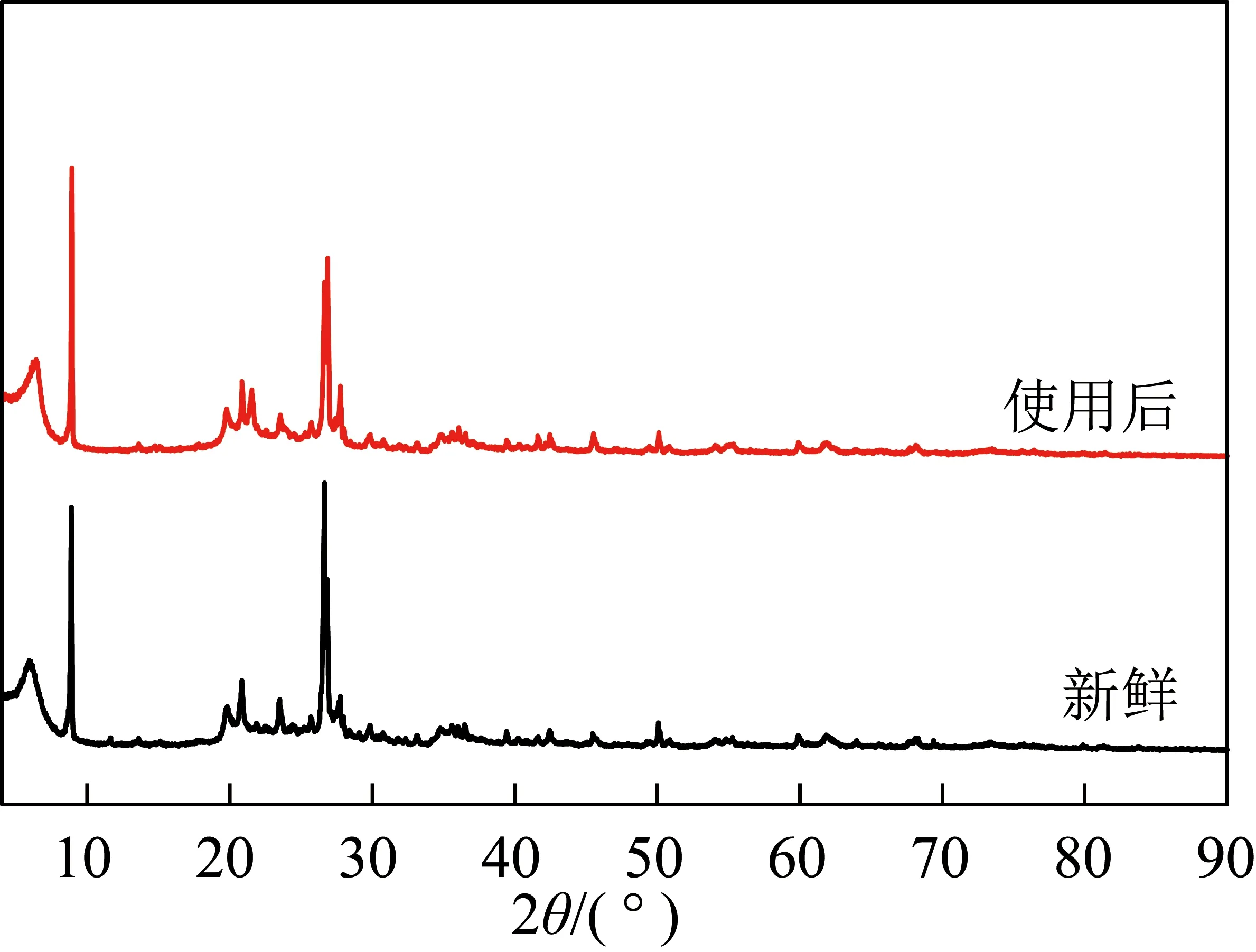

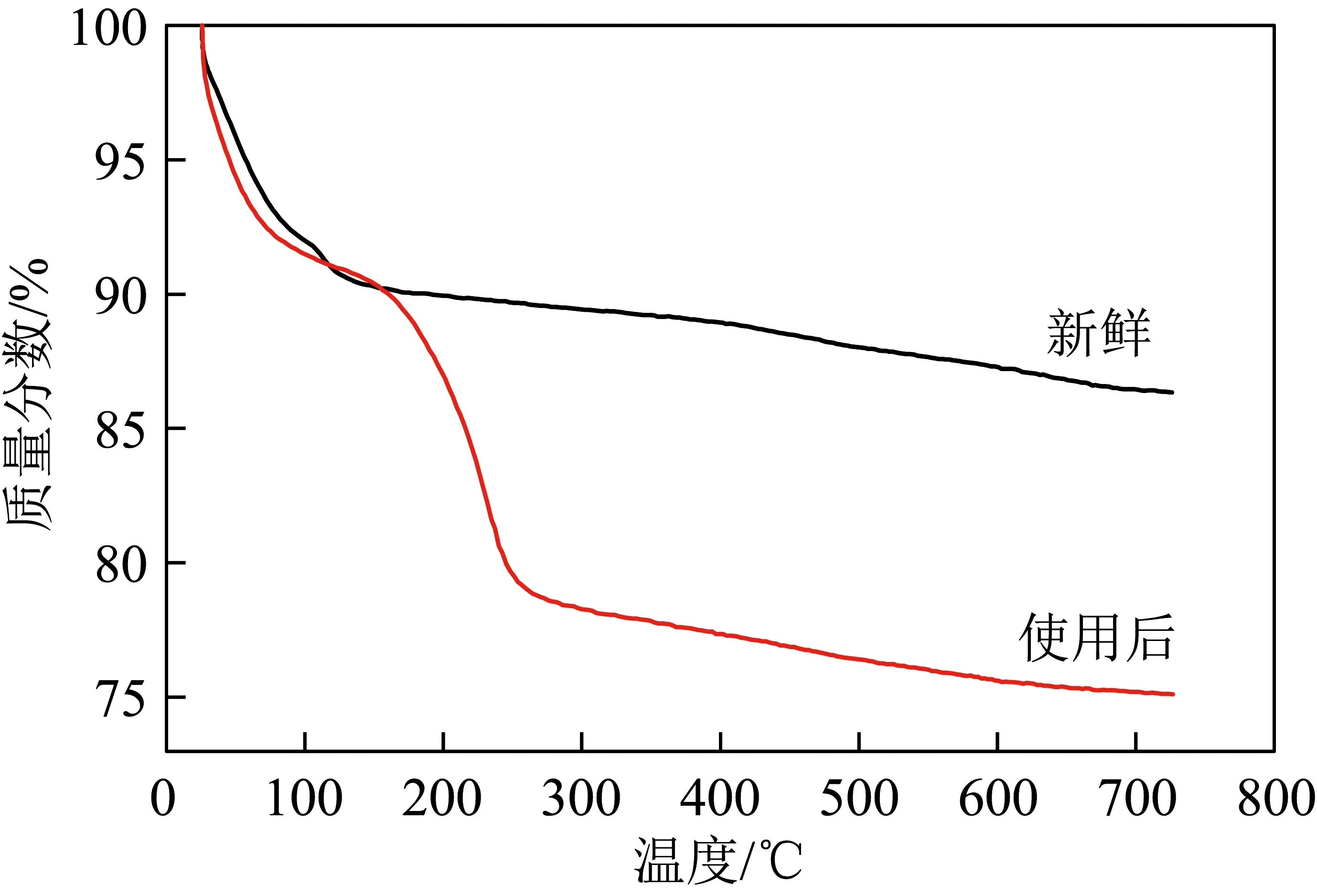

由XRD图谱分析活性白土吸附杂质前后,表面物质组成和相应结构的变化,如图5所示,可知26.57° 对应活性白土中SiO2相,此峰越明显说明对应的活性白土活性越高,使用后的活性白土此峰变弱,说明活性下降,白土表面部分活性位点被覆盖;活性白土使用前后d001峰的强度未发生变化,说明使用后的活性白土的晶体结构没有被破坏[20-21]。图6为活性白土使用前后的热重分析,二者在30~130 ℃均出现明显的失重峰,这是由活性白土自身含有的自由水和结晶水的热分解导致,而使用后的活性白土在30~280 ℃还存在明显的失重峰,该峰是由于活性白土吸附的费托蜡液、有机杂质等有机物的热分解形成的,与XRD和SEM分析结果相符。即活性白土吸附杂质后,自身还会黏附有部分蜡液,导致活性下降且孔结构外观形貌较密实。

图5 活性白土使用前后的XRD谱图

图6 活性白土使用前后的热重分析

由脱色前后蜡的无机质组成分析结果以及活性白土使用前后的SEM和XRD分析结果可知,高熔点费托蜡产品中存在质量分数约124 mg/kg的无机物杂质,主要是由超细催化剂颗粒的残留以及活性白土的残留造成,经活性白土脱色后,产品中无机物杂质质量分数低于10 mg/kg;活性白土吸附杂质后,其结构并未被破坏,可对其进行洗涤,实现活性白土的循环使用。高熔点蜡中无机盐的残留,一方面会降低蜡产品的色度,另一方面其自身会作为催化剂催化高熔点蜡氧化变质。接下来将分析高熔点蜡产品中有机物成分,以便进一步探究高熔点蜡色度差的原因以及脱色后的返色机理。

2.4 高熔点蜡中有机质分析

含杂原子化合物、不饱和碳碳双键化合物等都是造成产品色度差的发色基团和助色基团,故选择费托蜡原料、色度最差的110号蜡和色度最好的70号蜡进行红外测试表征,分析是否有杂原子化合物的存在,结果如图7所示。测试结果发现,生产高熔点蜡的原料、110号、70号蜡产品出现特征峰的位置和数量相同,且强度并无明显差异。730 cm-1处对应的可能是—CH2面内弯曲振动[18],1 462 cm-1处对应的是甲基及次甲基的不对称振动[22];2 848 cm-1处的特征峰对应的是亚甲基的对称伸缩振动;2 914 cm-1对应的是亚甲基的不对称伸缩振动[21,23]。3种样品的测试谱图所呈现的特征峰均为烷烃的特征吸收峰,并未发现其他杂原子化合物或不饱和碳碳双键,可能是这些物质含量太低或样品中本身不含有这些发色基团和助色基团,需要进一步表征分析。

图7 费托蜡原料、110号、70号蜡产品的FTIR图

原料蜡和高熔点蜡产品的元素分析和残碳分析结果见表7,可知原料蜡以及所制备的高熔点蜡产品中均含有一定量的氧元素,且高熔点蜡中的氧元素含量高于原料蜡。a110蜡产品中氧元素含量高于110号蜡,说明蜡产品经脱色后,氧含量也增加。可以证明,蜡样产品在多次加热、熔化过程中会发生一定程度的老化、变质。另外,原料蜡以及110号蜡产品中都存在一定量的氮和硫,脱色后a110蜡样中硫和氮含量明显低于110号蜡;同时发现所有蜡样中残碳质量分数都低于0.05%,说明含氮、硫、氧等杂原子化合物的存在可能会导致蜡样产品色度降低,此结果与文献[7]报道结果一致。在高熔点蜡脱色过程中,吸附、过滤分离可去除大部分无机物,但在后续蒸馏、干燥过程中,蜡样品在长时间受热条件下可能导致含氮、硫、氧等杂子的活性基团发生反应,样品变黄(表5)。

表7 原料蜡和高熔点蜡产品的元素分析和残碳分析结果

虽然活性白土和活性炭脱色后的产品中均存在含氧基团化合物的发色基团和助色基团,但根据核磁峰积分面积推断活性炭脱色后的黄色蜡样中这些物质的含量多于活性白土脱色后白色蜡样,由此可以解释活性炭脱色后产品颜色较活性白土脱色后产品颜色黄的原因;相较于活性白土,活性炭脱色后的产品在后期干燥过程中返色现象较为严重,这可能与活性炭和活性白土的表面性质有关。活性白土表面具有酸性位,酸性位容易与不饱和碳碳双键和极性化合物发生配位作用,达到良好的吸附分离效果;活性炭的吸附脱色效果主要由其比表面积和孔结构贡献,以物理吸附为主且表面含有较少的极性官能团,易使色度变差的不饱和碳碳双键和极性化合物难以有效脱除而残留在蜡产品中,在后期加热干燥过程进一步发生氧化反应而造成色度变差。

3 结 论

1)高熔点费托蜡产品中的含氮、硫、氧等杂原子化合物、不饱和的碳碳双键等有机物、超细催化剂颗粒残留、活性白土残留是造成费托蜡产品色度差的原因;其中,杂质主要包括Fe、Ca、Mg、Si、Al等无机盐离子,在110号蜡产品中质量分数可达124 mg/kg左右,而经活性白土吸附分离脱色后,无机物杂质量分数控制在10 mg/kg以下,赛波特色号由<-16 增加到+16。

2)高熔点费托蜡吸附脱色过程中,具有表面酸性的活性白土吸附脱色效果优于活性炭。费托蜡脱色提质效果不仅与吸附剂自身的孔结构和比表面积有关,还与吸附剂表面所含官能团的性质有关。

3)相较于活性白土的吸附脱色,活性炭吸附脱色后的产品在干燥过程中返色现象较严重,可能是由于110号蜡中没有被吸附脱除的不饱和碳碳双键和极性化合物在后期加热干燥过程中发生进一步氧化所致;同样对于活性白土的吸附脱色,吸附时间较长时,活性白土可能作为催化剂促使杂质化合物发生氧化变质反应。为避免高熔点费托蜡产品在后期反复使用过程中发生变黄、变质的现象,需要筛选出活性白土吸附脱色的最佳工艺条件。