空间受限下SCR宽负荷脱硝高温旁路烟道优化设计

2022-07-27张楚城叶兴联刘栋栋苏寅彪

张楚城,叶兴联,刘栋栋,苏寅彪,杨 丁,罗 坤

(1.浙江大学 能源工程学院,浙江 杭州 310027;2.福建龙净环保股份有限公司,福建 龙岩 364000)

0 引 言

当前,我国电量需求增长相对缓慢,可再生清洁能源发电却增长迅速,导致火电机组全年利用时长逐年降低[1-2],因而大型燃煤火电机组变负荷运行和长时间在中低负荷区间运行己成为常态。但燃煤电厂低负荷运行时,选择性催化还原脱硝(SCR)系统入口烟温往往达不到运行要求。对此,国内学者提出了“宽负荷脱硝”的概念[3-5],即在低负荷时提高脱硝入口烟温,保证催化剂化学反应温度,实现最低技术出力以上全负荷、全时段稳定脱硝,达到洁净排放要求。

提高SCR反应器入口烟温的技术方法主要包括高温烟气旁路加热、省煤器分段布置、旁路部分省煤器给水和提高给水温度等[6-9]。其中,烟气旁路改造技术具有烟温调节范围广、改造成本较低、运行控制方法简单等优点,成为目前主流方案之一。烟气旁路改造技术的工作原理为:在省煤器前设置高温旁路烟道,通过旁路烟道引一部分高温烟气不经过省煤器而直接流入下游烟道,温度较高的旁路烟气与温度较低的主路烟气在催化剂前的烟道内混合后形成混合烟气再流入SCR催化剂[10]。

现阶段,烟气旁路改造技术存在主、旁两路烟气温度混合效果差、催化剂局部烟温过高或过低等问题。为此,国内学者在旁路烟道布置与温度偏差方面开展研究。王敦敦等[11]指出旁路烟道投运会扩大脱硝入口烟温在宽度方向上的分布偏差,旁路烟道布置方式和烟气混合换热需要改进。魏建林等[12]分析了某脱硝系统加装省煤器旁路后脱硝入口烟温偏差大的原因,主要包括未考虑烟气流场问题,主、旁路烟道只有一个接口,且无混合及导流装置,使两股烟气无法较好混合。雷嗣远等[13]认为影响脱硝旁路提温效果的因素包括旁路烟气温度及流量、旁路烟道结构、接入方式及位置等,提出烟气旁路设计时需结合数值模拟方法与现场温度摸底试验,使旁路烟气量及温度与脱硝入口烟气状况匹配,从而均匀提升烟温。姚广平等[14]利用数值模拟方法得到了最优脱硝烟气旁路设计方案,流场分布均匀性的相关物理量符合要求值,项目改造完成后,温度偏差在允许范围内,达到预期提温效果。

上述研究成果使烟气旁路改造技术在国内成功应用案例较多,但鲜见施工空间受限条件下及旁路是否投运对流场分布的影响研究。为此,笔者以某600 MW机组宽负荷脱硝烟气旁路改造工程为例,提出了一种适用于空间受限条件时的高温旁路烟道结构,并采用数值模拟方法对其高、低负荷条件下的流场分布情况进行分析。

1 宽负荷脱硝工程概况

某燃煤电厂600 MW机组SCR系统采用高温高尘型工艺,沿锅炉中心线对称布置两侧SCR反应器,选取单侧反应器为研究对象,如图1所示。由于空间受限,使烟气旁路只有很短的水平烟道。该脱硝系统采用3层催化剂布置,运行烟温要求不低于290 ℃。宽负荷脱硝改造后,40%设计负荷时开启高温旁路烟道,烟气参数和主要结构尺寸见表1。

图1 初始方案脱硝系统三维模型

2 流场模拟方法及指标

2.1 数值方法

经过大量学者[15-20]的物理模型和工程试验验证,商用CFD软件ANSYS Fluent能较准确模拟SCR系统内部烟气流动过程,具有工程指导应用价值。

脱硝烟气流动过程遵循质量守恒、动量守恒和能量守恒方程,假设烟气不可压缩、稳态流动。采用Standradk-ε双方程模型求解烟气湍流过程,采用组分输运模型求解烟气成分及氨气的混合/扩散作用,采用多孔介质模型替代催化剂阻力的影响。喷氨入口和烟气入口采用均匀速度入口边界,根据喷氨量和烟气量计算得到速度大小;烟气出口采用压力出口边界,压力值为-2 000 Pa;导流板、混合器等采用无滑移绝热壁面边界。主要控制方程为

连续性方程:

(1)

动量守恒方程:

(2)

(3)

(4)

能量守恒方程:

(5)

组分守恒方程:

(6)

式中,ρ为流体密度,kg/m3;t为时间,s;ux、uy、uz分别为x、y、z三个方向的速度分量,m/s;u为速度矢量;p为流体压强,Pa;μ为动力黏度,Pa·s;Sx、Sy、Sz分别为x、y、z三个方向的动量源项,N/m3;E为流体微团的总能,J·kg;keff为有效热传导系数,W/(m·K);T为流体温度,K;hj为组分j的焓,J·kg;Jj为组分j的扩散通量;τeff为有效黏性系数;SH为能量源项,W/m3;Yj为组分j的质量;Si为源项导致的额外生成速率。

2.2 衡量指标

参照JB/T 13175—2017《燃煤烟气脱硝数值和物理模拟试验方法》,采用相对标准偏差Cv衡量选取断面速度、氨氮物质的量比的分布均匀性,Cv越小,表示均匀性越好。采用温度偏差衡量选取断面的温度分布均匀性,为测点温度与断面平均温度Tavg的差值。脱硝系统的流场技术指标如下:首层催化剂上游0.5 m处断面入口速度的Cv小于15%、氨氮物质的量比的Cv小于5%、温度偏差在±15 ℃以内。

此外,将旁路烟道回烟口(即旁路与省煤器下游烟道的接口)作为起始点,通过监测起始点下游不同距离的最高温度Tmax、最低温度Tmin来分析主、旁路烟气之间的烟温混合情况。

3 结果与讨论

3.1 初始设计方案流场模拟

3.1.1初始方案

初始设计方案主要结构特征为:喷氨混合装置采用“喷氨管+圆盘”形式;主路烟道内设置有导流板、整流格栅等用来优化速度场;顶部水平烟道设置有1组2×10个φ1.1 m的圆盘混合器以强化主路烟气和旁路烟气的混合作用;旁路烟道的取烟口(旁路与省煤器上游的烟道接口)为2个3.80 m×1.62 m断面,沿烟气流向经水平烟道扩径段后分别形成5.00 m×1.77 m和5.80 m×1.77 m两个回烟口。

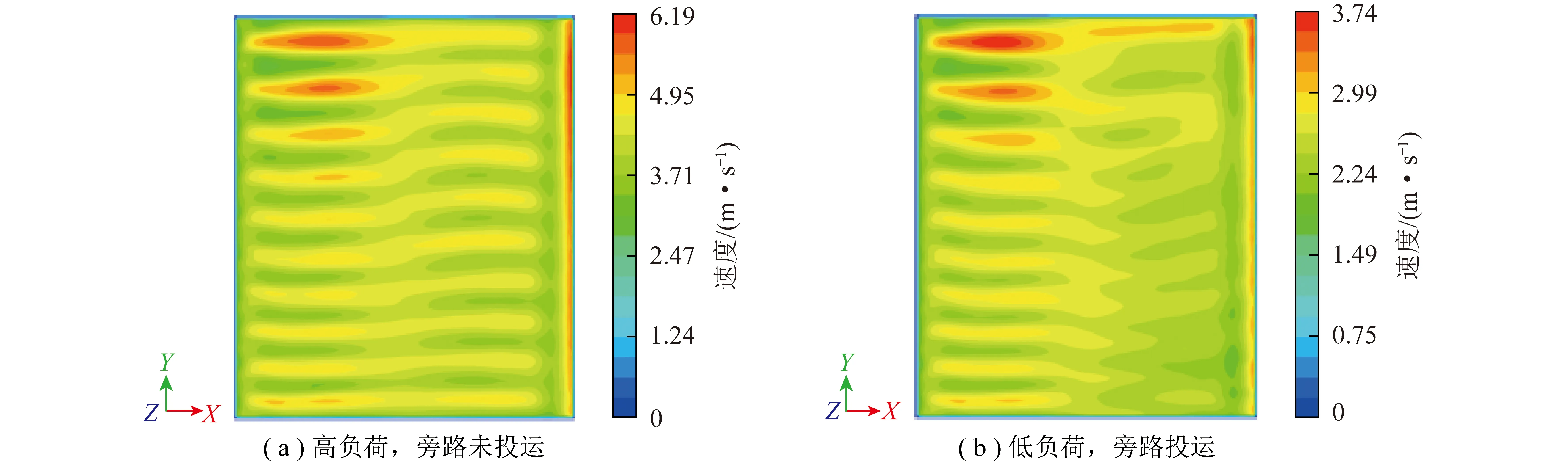

3.1.2初始方案速度场分析

初始方案高、低2种负荷条件下的首层催化剂入口速度分布情况如图2所示。可知2种负荷下的速度分布趋势基本一致,Cv相近,分别为11.9%、11.3%,满足小于15%的技术指标,说明旁路是否投运对速度场的影响较小。主要原因是回烟口下游设置有导流板、圆盘混合器、整流格栅等一系列导/混流措施,且结构比较紧凑,对气流起到均流效果,削弱了主、旁路烟气之间混合产生的湍流作用。

图2 初始方案的首层催化剂入口速度分布

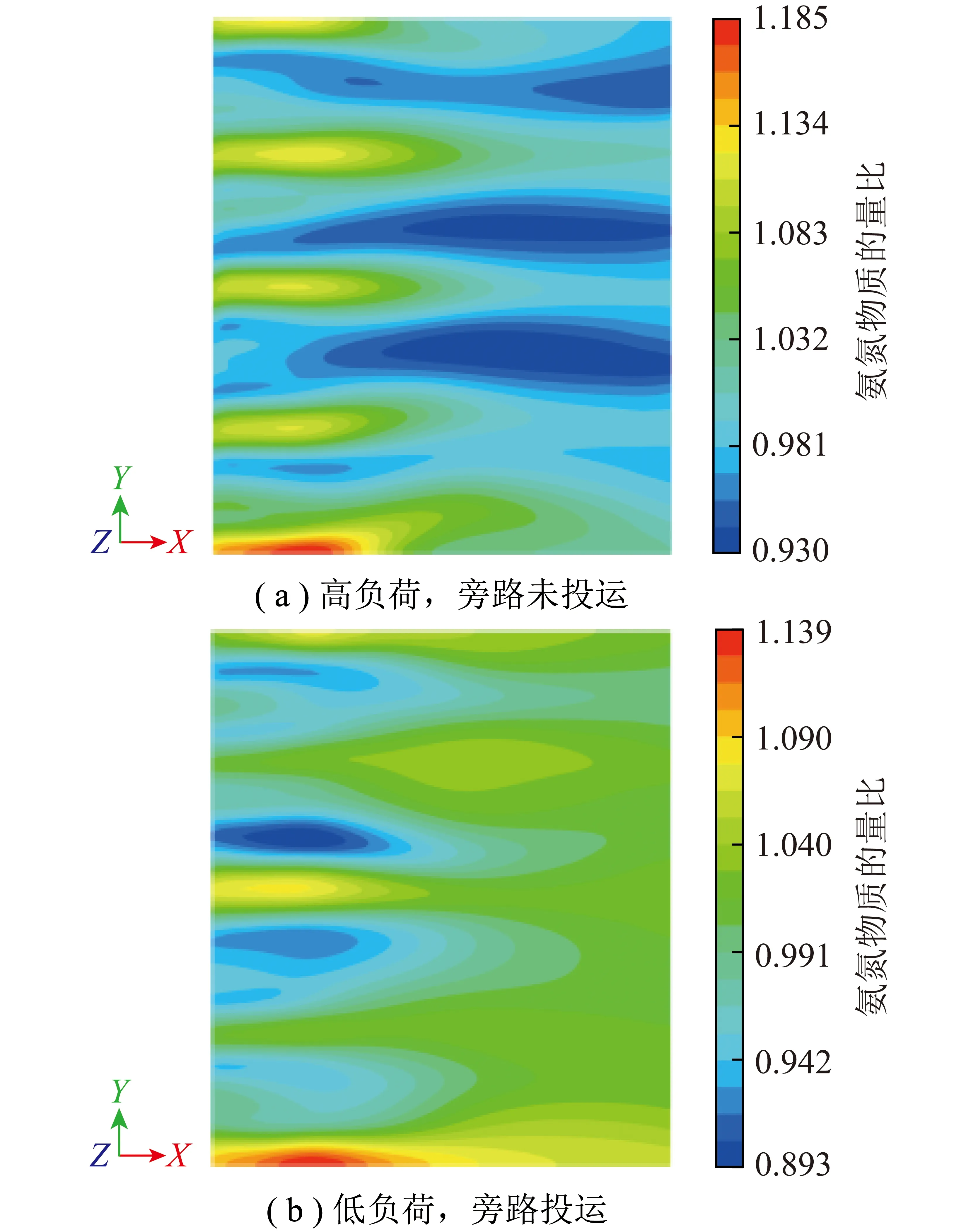

3.1.3初始方案浓度场分析

初始方案高、低2种负荷条件下的首层催化剂入口氨氮物质的量比分布如图3所示。可知2种负荷下氨氮物质的量比分布趋势完全不同,说明旁路是否投运对氨氮物质的量比分布影响很大。旁路投运后,首层催化剂入口氨氮物质的量比分布Cv由未投运时的3.9%增至20.5%,氨氮物质的量比均匀性由满足技术指标(小于5%)变为远超指标,氨氮物质的量比分布范围也由未投运时的0.884~1.129增至0.536~1.364,使氨氮物质的量比过低区域不能充分脱除NOx,而过高区域出现氨逃逸超标,不利于脱硝反应和设备运行。

图3 初始方案的首层催化剂入口氨氮物质的量比分布

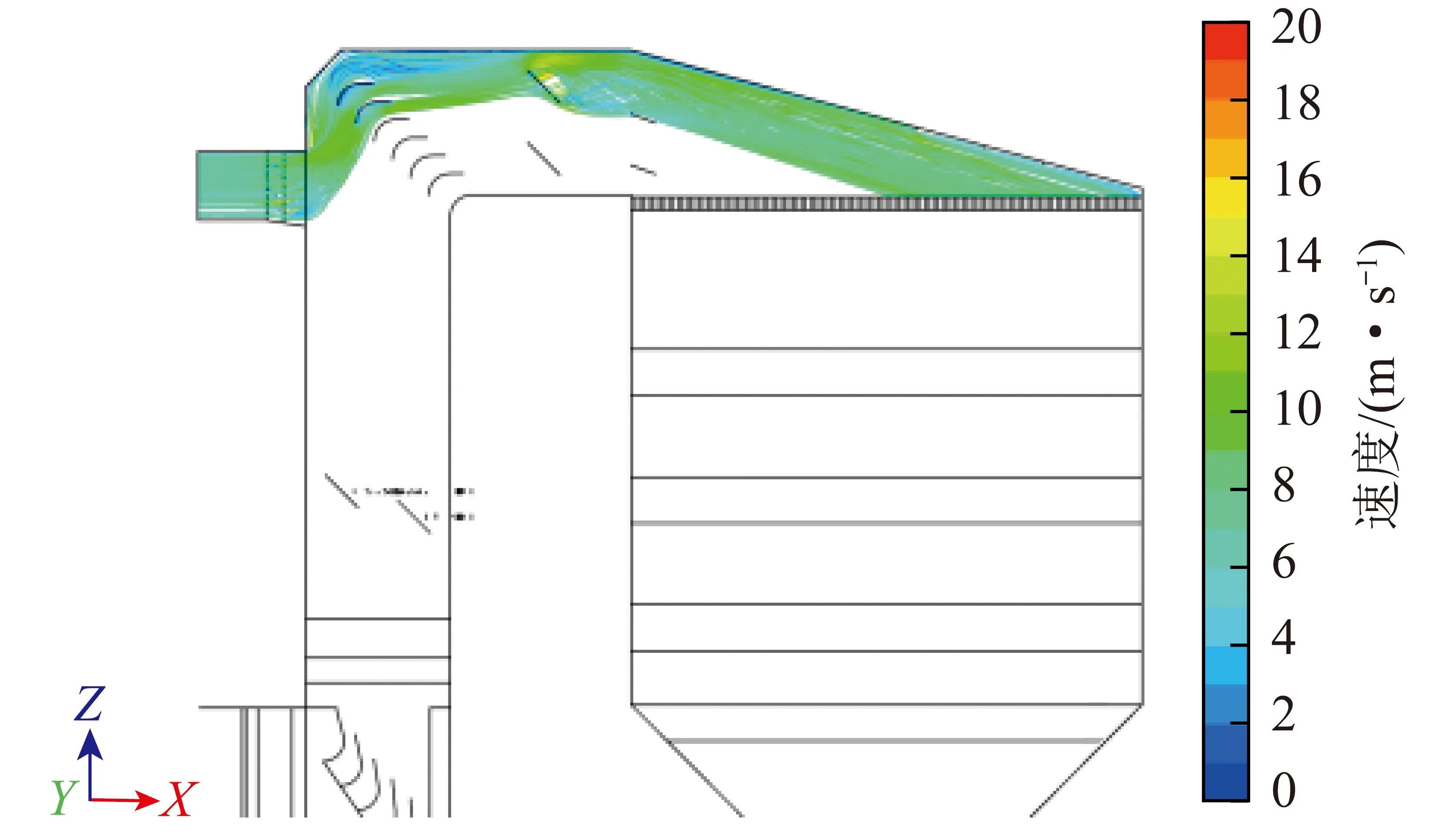

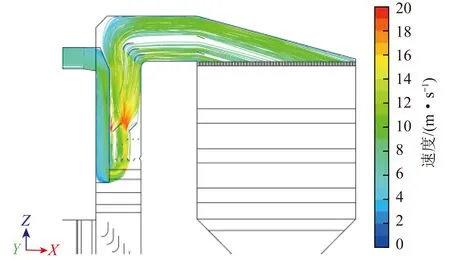

由图3(b)可知,旁路投运后,首层催化剂入口氨氮物质的量比分布左侧大、右侧小,这是由主、旁路烟气之间混合不均匀造成。旁路烟气流线如图4所示,可知引入不含氨的旁路烟气主要沿靠近旁路烟道的外侧流动,旁路烟气没有流经烟道内侧区域。而喷氨装置位于旁路回烟口上游,使得外侧对应区域烟气的氨被稀释,即氨氮物质的量比低,另一侧氨氮物质的量比会高。

图4 初始方案旁路投运时的旁路烟气流线

3.1.4初始方案温度场分析

脱硝系统绝热条件下,旁路未投运时烟气中的热量损失仅源于喷氨过程,而喷氨量不足烟气量的1%,对温度分布影响很小,可忽略。

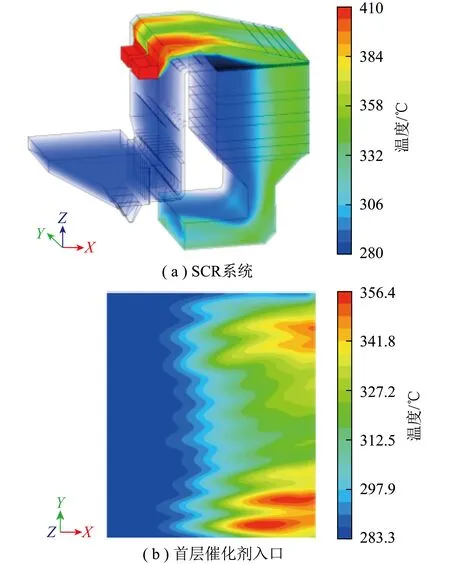

初始方案旁路投运时SCR系统和首层催化剂入口的温度分布情况如图5所示。可知首层催化剂入口温度分布呈左侧小、右侧大趋势,断面平均温度Tavg为304.9 ℃,温度偏差为-21.6~51.5 ℃,不满足±15 ℃以内的技术指标,最低温度为283.3 ℃,低于催化剂的最低运行温度290 ℃,将导致催化剂活性降低,影响脱硝效率。与上述氨氮物质的量比分布不均匀的原因类似,主、旁路烟气混合不均使引入旁路烟气后旁路烟气量少的烟道内侧区域温度低;反之,旁路烟气量多的烟道外侧区域温度高。

图5 初始方案旁路投运时的温度分布

初始方案旁路投运时沿烟气流向的温度变化如图6所示。可知随混合距离(相对于旁路回烟口)增大,最低温度Tmin几乎不变,这是因为主路烟气量大,局部区域几乎无法吸收来自旁路烟气的热量传递;而最高温度Tmax变化大致分为3个阶段,混合距离0~4.0 m,烟气在自然温度梯度扩散作用下,Tmax以1.42 ℃/m速率缓慢降温;混合距离4.0~9.5 m,烟气在圆盘的强制混合扩散作用下,Tmax以10.16 ℃/m 速率迅速降温;最后9.5~12.0 m混合距离内,烟气在整流格栅作用下,主要依赖于自然热扩散作用,传热慢,Tmax降温速率仅为0.45 ℃/m。

图6 初始方案烟气温度随混合距离的变化

3.1.5初始方案压力场分析

统计得到初始方案SCR系统的阻力情况,旁路未投运时脱硝入口烟道的压降损失为410 Pa。旁路投运时,旁路取烟口与主路入口(省煤器出口)的全压差为-57 Pa,说明旁路烟道的阻力较小,实际运行中若想达到设计风量应调小旁路调节挡板,以避免旁路烟气量过大。

3.2 高温旁路烟道优化设计思路

3.2.1难点分析

根据该项目SCR烟道结构特征和初始方案的SCR流场分布情况,分析得到空间受限条件下的高温旁路烟道设计难点如下:

1)施工改造空间限小。旁路烟道取烟口到回烟口的直线距离仅约2.5 m,空间很窄。同时,受梁、柱等支撑结构限制,烟道能够扩径的范围有限。

2)主、旁路烟气之间的混合距离短。从旁路烟道回烟口至首层催化剂的混合距离仅12 m,且中间有2个直角转弯,没有充分强化混合的直段烟道。

3)氨氮物质的量比分布均匀性差。由于旁路烟道回烟口位于喷氨装置下游,不含氨的旁路烟气和含氨的主路烟气混合后,很难保证氨氮物质的量比的分布均匀性,要求主、旁路烟气之间均匀混合。

3.2.2优化设计思路及方案

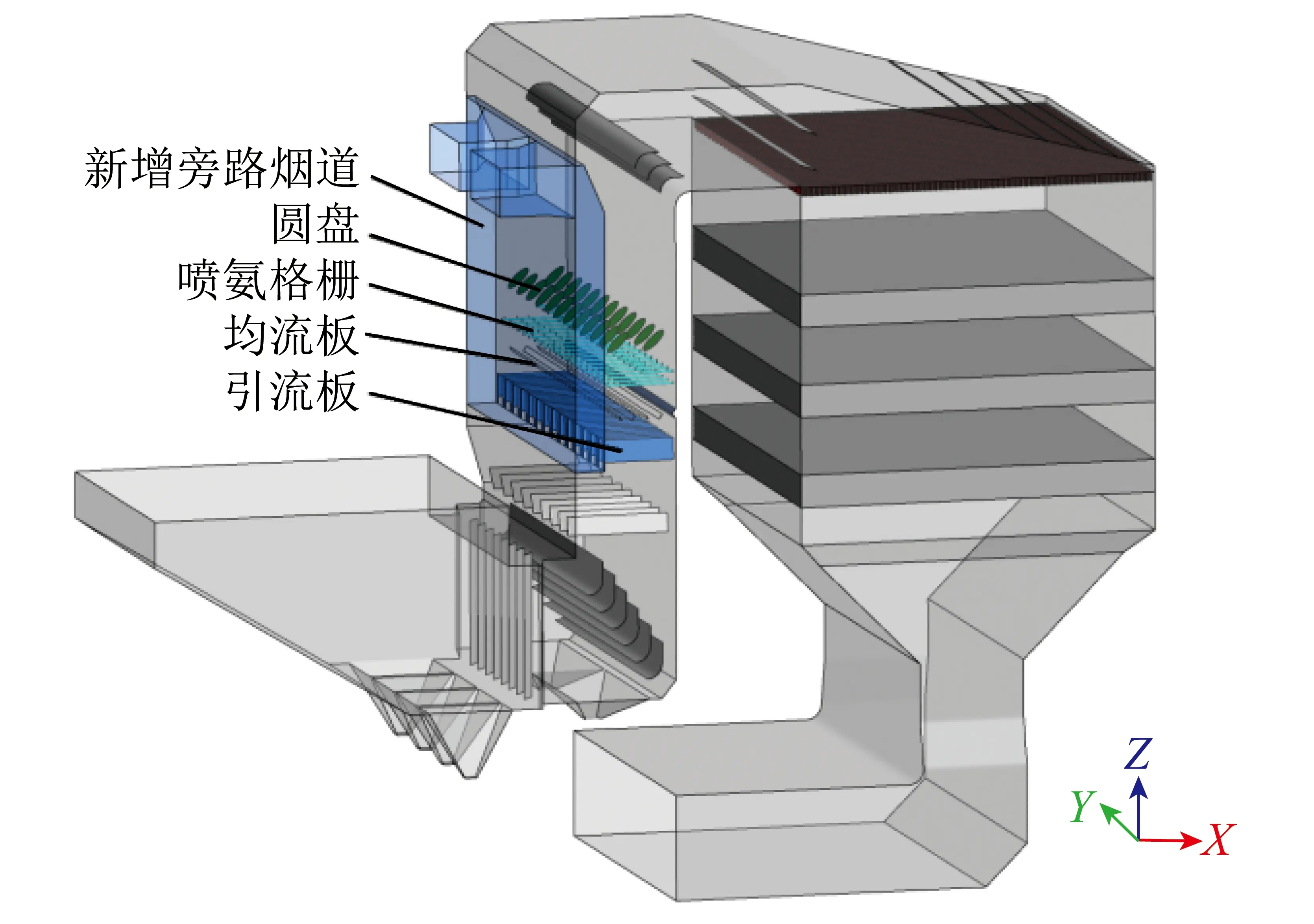

针对上述空间受限的难点,提出高温旁路烟道优化设计方案(图7)。

图7 优化方案脱硝系统三维模型

1)设法增大施工改造空间和延长主、旁路烟气之间的混合距离。实现方式是将主路烟道的竖直段分隔成2部分,一部分作为旁路烟道。此时主、旁路烟气之间的混合距离为20 m,相比于初始方案延长了66.7%,并增加了可用于强化混合的直段烟道。同时,可将旁路烟道在深度方向(Y轴)扩径至与主路烟道相同,有利于主、旁路烟气的均匀混合。

2)将主、旁路烟气分隔成多股气流分别均匀混合。实现方式是:① 主路分隔得到的旁路烟道的回烟口采用14个等间距布置的小通道口形式,可使旁路烟气均匀覆盖在整个主路烟道深度方向;② 在各小通道回烟口的出口设置引流板,以控制旁路烟气的出流方向,并增强旁路烟气的“刚性”来控制喷射距离,使得旁路烟气均匀覆盖在整个主路烟道宽度方向(X轴)。同时,小通道和引流板分隔了主、旁路两路烟气,使其错位、分区域流动。

3)将喷氨装置布置于旁路回烟口下游并设置相应均/混流措施。实现方式是:① 将喷氨混合装置布置在分隔后的主路烟道内,喷氨格栅形式由不同高度的2层喷氨管构成,在喷氨管上开有小喷氨孔,喷氨下游设置2×12个φ0.9 m圆盘作为混合器;② 在引流板和喷氨格栅之间设置均流板,使气流能较均匀流过喷氨区域。

3.3 优化设计方案流场模拟

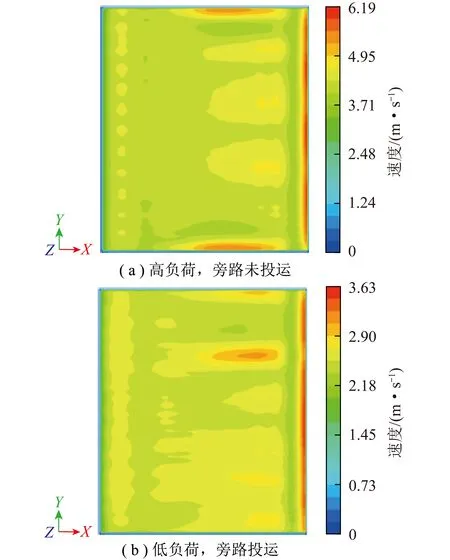

3.3.1优化方案速度场分析

优化方案高、低2种负荷条件下的首层催化剂入口速度分布情况如图8所示。对比可知,旁路未投运和投运2种负荷下的速度分布趋势相似,但有一定差异,Cv分别为9.4%、8.4%,满足小于15%的技术指标。产生差异的原因是旁路回烟口至催化剂之间的烟道留有一小段主、旁路烟气混合湍流作用区域,即分隔后的主路烟道区域,使得该区域在旁路是否投运2种条件下烟气流动状态有所不同。

图8 优化方案的首层催化剂入口速度分布

3.3.2优化方案浓度场分析

优化方案2种高、低负荷条件下的首层催化剂入口氨氮物质的量比分布情况如图9所示。对比可知,旁路未投运和投运2种负荷下氨氮物质的量比分布趋势相似,但有一定差异,其原因与速度差异相同。2种负荷的浓度Cv分别为4.5%、3.7%,满足小于5%的技术指标,有利于脱硝反应。

图9 优化方案的首层催化剂入口氨氮物质的量比分布

与初始方案相比,经过旁路烟道优化设计后,旁路投运时的首层催化剂入口氨氮物质的量比的Cv由初始方案的20.5%降至3.7%,说明将喷氨格栅布置在旁路回烟口下游可行。

3.3.3优化方案温度场分析

优化方案旁路投运时的旁路烟气流线如图10所示。可知旁路烟气能很好地覆盖烟道断面,极大改善温度场的分布均匀性。

图10 优化方案旁路投运时的旁路烟气流线

优化方案旁路投运时SCR系统和首层催化剂入口温度分布情况如图11所示。可知优化后首层催化剂入口的温度分布趋势与初始方案相同,表现为左侧小、右侧大,但温度分布均匀性大幅改善,温度偏差由初始方案的-21.6 ~51.5 ℃减小为-13.8~9.5 ℃,满足±15℃以内的技术指标,最低温度为291.1 ℃,满足催化剂的最低运行温度。温差分布均匀性明显改善,说明在主路烟道深度方向设置小通道回烟口和宽度方向设置引流板可行。

优化方案旁路投运时沿烟气流向的温度变化如图12所示。可知随混合距离的增大,最低温度Tmin的变化大致分为4个阶段,混合距离为0~7 m竖直烟道内,Tmin几乎没有增加,在该区域烟气需损失小部分热量来加热氨气,局部主路烟气受到来自高温旁路烟气的传热作用也很弱;混合距离为7~12 m竖直烟道内,加热氨气已经完成,在圆盘的涡流混合作用和高、低温烟气间的温度梯度作用下,Tmin以2.12 ℃/m速率缓慢升温;混合距离为12~20 m烟道内,气流较稳定,断面上混合烟气温度梯度较小,传热作用弱,Tmin以0.25 ℃/m速率缓慢升温。

最高温度Tmax的变化大致分为4个阶段,混合距离为0~3 m竖直烟道内,小通道回烟口的结构使高温旁路烟气分成14股分别与低温主路烟气混合,大幅增加了主、旁路烟气间的接触传热面积,增强了传热效率,Tmax以12.9 ℃/m速率迅速降温;混合距离为3~7 m竖直烟道内,在圆盘的涡流混合作用下,Tmax以4.33 ℃/m速率降温;混合距离为7~12 m烟道内,圆盘产生的湍流作用减弱,断面上混合烟气间温差较小,Tmax降温速率进一步降低,平均降温速率为1.93 ℃/m;混合距离为12~20 m烟道内,气流稳定,Tmax以0.40 ℃/m速率缓慢降温。

3.3.4优化方案压力场分析

统计得到优化方案SCR系统的阻力情况,在旁路未投运时脱硝入口烟道的压降损失为515 Pa,与初始方案相比增加了115 Pa,增加的阻力主要由于将竖直烟道分隔一部分作为旁路烟道,使该区域烟气流速增大,进而导致阻力增大。但相比于低负荷脱硝系统无法投运的问题,所增加阻力尚在可接受范围。在旁路投运时,旁路取烟口与主路入口的全压差为-10 Pa,说明旁路烟道的阻力较小,可保证有充足的旁路烟气量引入主路烟道进行调温。

4 结 论

1)以某工程为例,通过数值模拟分析得出,空间受限条件对SCR脱硝高温旁路烟道结构设计造成的难点主要有主、旁路烟气之间的混合距离短、影响氨氮物质的量比分布均匀性2方面。

2)针对空间受限的难点,提出了一种高温旁路烟道优化的设计思路——将一段主路烟道分隔成2部分,其中一部分作为旁路烟道,以增加施工改造空间和延长主、旁路烟气之间的混合距离;采取小通道回烟口和引流板的结构将主、旁路烟气分割成多股错位、分区域的气流,实现其均匀混合;将喷氨混合装置布置于旁路回烟口下游,避免不含氨旁路烟气带来的氨氮物质的量比偏差。

3)模拟结果表明,提出的优化设计方案能大幅改善SCR脱硝系统内部的流场分布,旁路投运和不投运时都能满足相应的速度、氨氮物质的量比和温度场技术指标。尤其旁路投运时,首层催化剂入口速度分布Cv由初始方案的11.3%降至8.4%,氨氮物质的量比分布Cv值由初始方案的20.5%降至3.7%、温度偏差由初始方案的-21.6 ~51.5 ℃减小为-13.8~9.5 ℃,流场显著改善,对宽负荷脱硝改造工程具有借鉴意义。