基于火焰光谱的准东煤旋风燃烧过程中碱金属检测

2022-07-27傅培舫

蒲 旸,刘 洋,傅培舫,娄 春

(1.华中科技大学 能源与动力工程学院 湖北 武汉 430074;2.华中科技大学 煤燃烧国家重点实验室,湖北 武汉 430074)

0 引 言

准东煤储量巨大[1]、易开采、具有高挥发分、低灰分和着火温度低等特点,是良好的动力煤[2-3]。但由于其富含碱金属,在锅炉受热面引发的沾污、结焦和腐蚀等问题严重制约了准东煤的广泛应用[4-7]。液态排渣锅炉燃烧技术是一种燃烧强度高、捕渣率高、烟气含尘量少的燃烧技术,能使煤燃烧产生的部分灰以熔融态的形式从锅炉底部排出,已有研究证明液态排渣旋风燃烧能够有效缓解固态排渣锅炉因燃用易结渣煤所造成的换热面问题[8]。兰德辉等[9]等使用传统的离线检测方法研究了高碱煤在液态排渣炉中碱金属的迁移特性,计算得到液渣对碱金属Na、K捕捉效率均达50%以上。刘建华等[10]对比研究了燃用准东煤的旋风炉和室燃炉内碱金属Na、K的迁移规律,与固态排渣的室燃炉相比,旋风炉具有较高的捕渣率,水平烟道飞灰中Na盐、K盐质量浓度升高,但进入炉膛尾部受热面的Na盐总量减少22.88%。邬晓江等[11]通过分割煤粉燃烧过程与高温熔渣间的不同反应界面,研究了高碱煤在高温熔渣燃烧条件下碱金属的释放、迁移、捕获特性与作用机制。

上述研究均通过对飞灰和液渣进行收集采样,使用X射线荧光光谱(XRF)、能谱仪(EDS)等离线方法进行检测,并结合煤样自身的煤质数据分析碱金属的迁移行为,缺少对于液态排渣炉中火焰中气相碱金属的检测研究。基于火焰自发射辐射信息进行燃烧诊断的技术,具有非接触、对环境要求不高、系统紧凑、易实施等特点[12]。HE等[13]使用基于火焰自发射光谱法在线监测了垃圾焚烧炉燃烧火焰中气相钠的释放特性。LOU等[14]基于相同方法研究了大型燃煤锅炉不同区域的气相碱金属质量浓度与温度和热辐射的关系,证明了该方法能够在大型工业炉膛中有效进行气相碱金属质量浓度和火焰温度的检测研究。张向宇等[15]基于光谱分析方法在旋风燃烧炉中进行检测研究,检测了旋风筒不同位置处火焰温度、发射率和气相Na质量浓度,结果表明准东煤旋风燃烧条件下,大部分Na会挥发进入气相,在旋风筒尾部气相Na向液渣和飞灰中迁移。

由上述分析可知,目前研究缺乏对旋风燃烧火焰中气相Na质量浓度的检测,笔者基于被动式火焰自发射光谱法,对燃用准东煤的液态排渣炉中燃烧火焰进行在线检测研究,获得了不同工况下火焰中气相Na的释放情况,同时结合飞灰和液渣分析数据,得到了火焰中气相Na质量浓度与Na迁移路径的相关规律。

1 试 验

1.1 试验原理及设备

准东煤燃烧火焰产生的光谱具有连续的可见光光谱和特征光谱,如图1所示,连续光谱代表煤粉燃烧产物的热辐射,而特征谱线则是由于碱金属原子能级变化所辐射的能量。将2种类型的光谱分离后可分别用于计算温度和气相碱金属质量浓度。

图1 准东煤燃烧火焰光谱曲线

对于连续光谱,温度800~2 000 K、波长300~1 000 nm的辐射对象,其hc/λkT值远大于1(h为普朗克常数,c为光速,λ为波长,k玻尔兹曼常数,T为绝对温度),此时普朗克定律可用维恩定律代替,即火焰的自发射辐射强度可表达为

(1)

其中,I(λ,T)为火焰温度T时波长λ下测得的实际辐射强度值,μW/(cm2·nm·sr);ε(λ)为波长为λ时的发射率;C1、C2分别为普朗克第1和第2辐射常数,其值分别为3.742×10-16W·m2和1.438 8×10-2m·K。根据多波长辐射分析[16]可得到该工况下的温度,计算公式如式(2)所示:

(2)

式中,I(λ+Δλ,T)为火焰温度T时λ+Δλ下测得的实际辐射强度值。

连续光谱曲线是热辐射强度沿波长方向上的分布,是热辐射关于波长的函数。为了更直观反映燃烧火焰中弥散介质向外辐射能力的大小,探究波段热辐射能与气相碱金属质量浓度的关系,以波段热辐射能表征为火焰的辐射能,即对每一时刻的连续光谱曲线在选定的波长范围采取热辐射强度对波长的积分,其大小表示火焰向外辐射能力的强弱,如式(3)所示:

(3)

其中,I0为火焰温度T时波段辐射能,μW/(cm2·sr);λ1、λ2分别为选取波段范围的起始波长和终止波长,nm。本文选择波长为500~900 nm。

基于上述方法,开发了1套便携式火焰中气相碱金属检测系统,该系统主要包括光谱采集装置和数据处理软件,系统中选用光谱仪波长响应为175~1 000 nm、光谱分辨率0.8 nm、采样耗时1.1 ms、数据传输速率3.7 ms,高采样速率及数据传输速率可保证光谱数据的实效性,数据处理软件能够对火焰中光谱信号进行采集,并实时输出火焰温度和气相碱金属Na质量浓度。

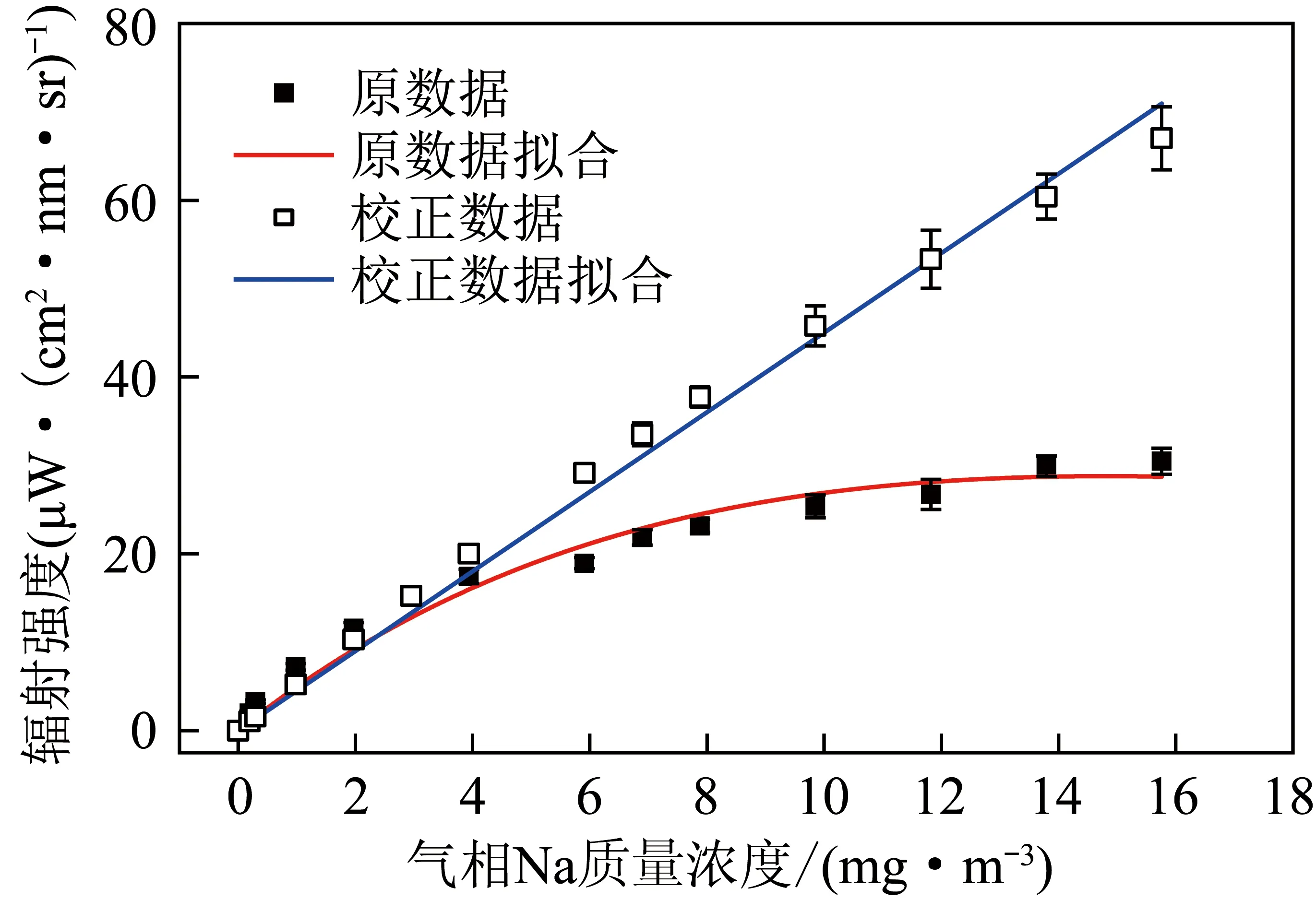

在Hencken燃烧器上对该系统进行了碱金属质量浓度和特征谱线强度的标定试验,具体步骤参考文献[17],标定结果如图2所示。

图2 气相Na标定结果

由图2可知,在气相Na的高质量浓度范围,原数据曲线发生明显弯折,出现特征辐射强度与气相质量浓度非线性相关现象。这是由于火焰自发射光谱以火焰作为激发源,能量低,对原子的激发效率较低,基态原子数目较多,激发态原子释放的辐射易被基态原子或较低能级的原子吸收,出现自吸收现象。根据HSU等[18]提出的自吸收修正方法对标定结果进行了修正。修正后的标定结果为

I(Na)=4.5C(Na),R2=0.97。

(4)

其中,I(Na)为Na特征谱线强度;C(Na)为火焰中气相Na质量浓度;R2为拟合优度。根据原数据和标定数据的误差棒可知,拟合结果可靠。

检测极限是衡量一种方法测试能力的重要指标。一般而言,光谱方法的检测极限为

LOD=3σ/S。

(5)

其中,LOD为检测极限;σ为背景噪声的标准偏差;S为式(4)中的斜率。计算得检测极限为0.09 mg/m3。

1.2 试验工况

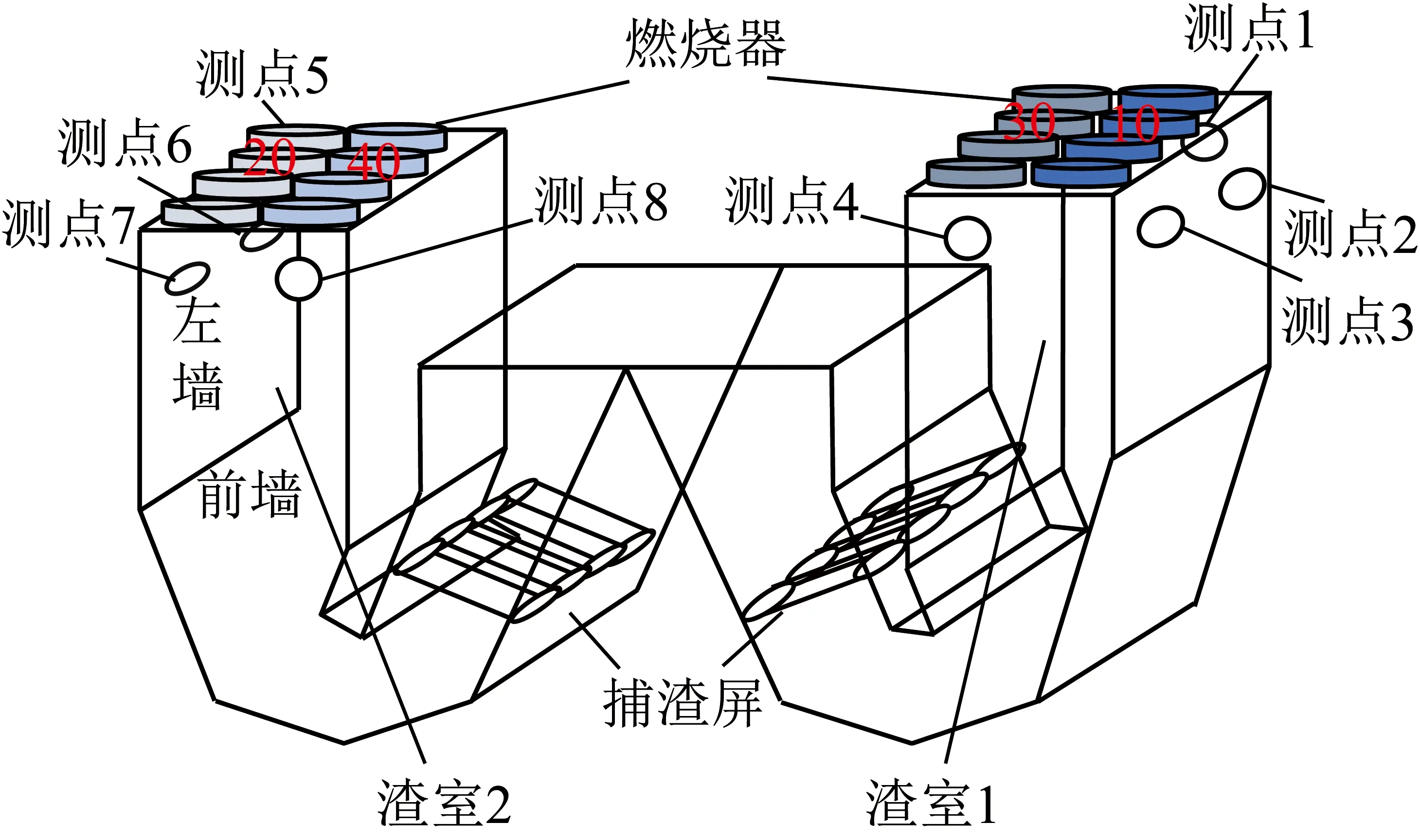

试验在某液态排渣炉上进行,炉型为双燃烧室塔式直流锅炉,锅炉左右对称布置2个熔渣室、1个燃尽室和1个竖直烟道,构成双U形炉膛、塔式结构。在每个熔渣室顶部双列错位布置了8只双调风低NOx旋流燃烧器。煤粉从旋流燃烧器喷出向下燃烧,经过主燃区后,部分高温灰达到灰熔融温度后在捕渣屏处呈现熔融态附着在捕渣屏管上,富集一定量后,受重力直接掉入炉膛底部渣池内。根据现场环境和试验目的确立了8个测点位置,测点均位于燃烧器出口下方,沿锅炉高度方向上,燃烧器下方熔渣室横截面尺寸为5.6 m×12.8 m,锅炉示意和测点位置说明如图3所示。其中10、20、30和40为磨煤机序列,每台磨煤机控制4只燃烧器。

图3 锅炉及测点位置示意

在机组负荷相对稳定的条件下分别进行了单渣室烧高碱煤和双渣室烧高碱煤2种工况的试验,具体工况见表1。

表1 试验工况

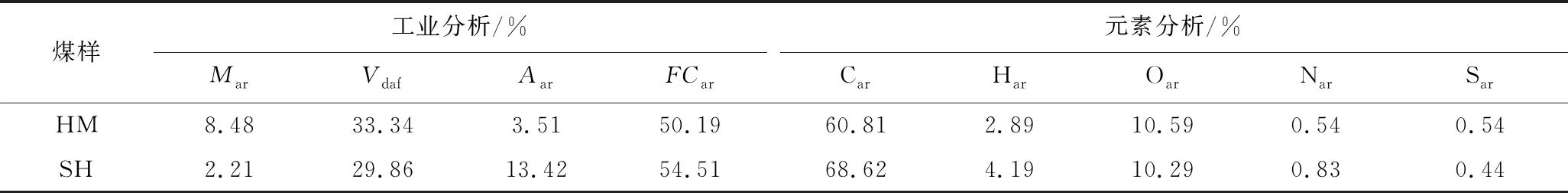

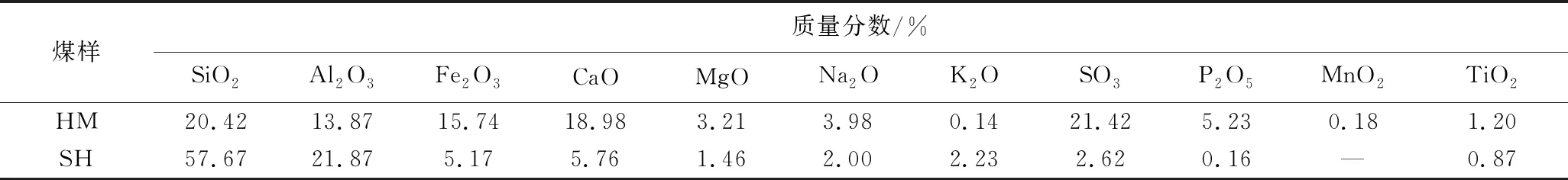

选取神华煤(SH)和新疆哈密煤(HM)为研究对象,神华煤属于热值高、低灰熔融温度的低钠煤,哈密煤属于高挥发分、低灰分的高钠煤,煤质特性和灰分分析见表2和表3。

表2 煤质分析

表3 灰分分析

2 试验结果及分析

2.1 气相Na质量浓度检测结果

在表1工况下,分别对燃烧器下方火焰进行约600 s的在线检测,取检测时间内平均值作为最终结果,如图4所示。误差棒表示检测时间内的数据波动,其值越大,表明火焰脉动越强烈。

由图4可知,在工况1中,渣室1测点处的火焰温度、气相Na质量浓度和波段热辐射能大小呈相同趋势,渣室2中无明显关联性。工况2中,渣室1检测结果与工况1呈相似结果,这是由于在工况2下,渣室1中对应的2台磨煤机均处于启动状态,但在渣室2中,气相Na质量浓度仅与热辐射呈相似性。根据误差棒的大小,工况2中测点8的测量时间内数据波动较小,这是由于40号磨煤机处于关闭状态,测点处无明显煤粉着火时的脉动火焰。2个工况下,渣室1中测点4相较于其余3个测点火焰温度和气相Na质量浓度较高,测点3较其余测点明显偏低。

图4 不同测点检测结果

图5(a)和5(b)分别为工况1中测点3和测点4处炉内火焰图像,图像曝光时间相同,由图5可知,测点3处火焰颜色呈不均匀暗红色,而测点4处的火焰图像呈明亮均匀的颜色,这是由于10号磨煤机煤粉细度远大于燃烧器设定值,从而导致在测点处光谱辐射被未充分燃烧的煤粉所吸收,导致数据结果较低,这也在波段辐射能的结果中得以体现。因此,以测点4的结果作为渣室1平均结果,同时取渣室2所有测点检测平均值作为渣室2平均结果,结果如图6所示。检测结果的主要误差来源于火焰脉动导致数据的波动和渣室1中部分测点数据的有效性不足。

图5 不同测点火焰图像

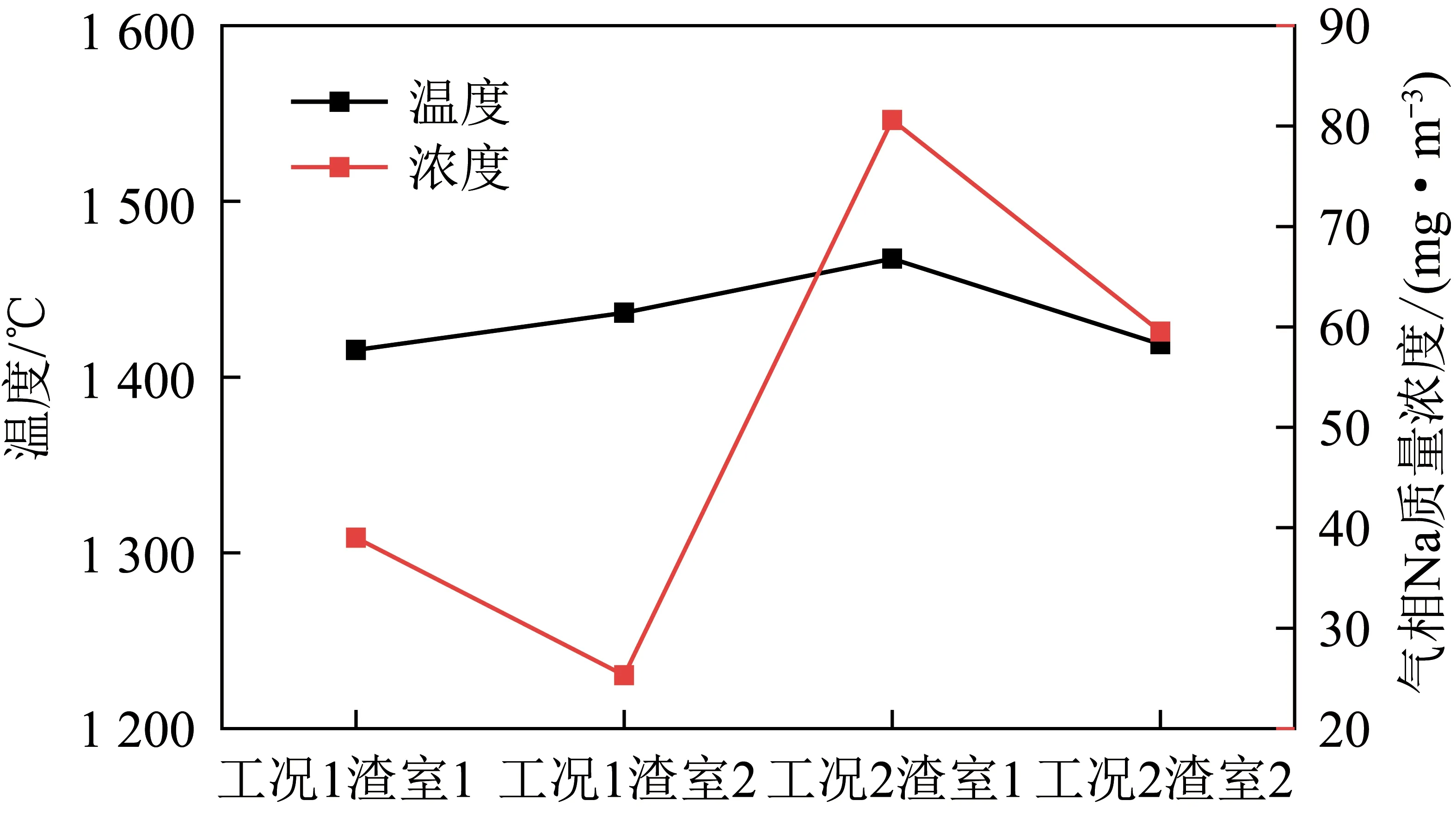

图6 不同工况检测结果

由图6可知,工况1的渣室1和2中火焰平均温度无较大变化,分别为1 415和1 436 ℃;工况2中渣室1和2火焰平均温度分别为1 467和1 418 ℃,差异明显。在工况1中,渣室1检测平均Na质量浓度为40.0 mg/m3,明显高于渣室2中的25.3 mg/m3,这是由于渣室1和2中全烧高碱煤,从灰成分分析中可以看出,哈密煤中Na含量明显高于神华煤,同时神华煤中高含量的SiO2和Al2O3抑制了气相Na的释放,此外哈密煤中的CaO含量较高,而SiO2更易与CaO反应[19],使哈密煤中大部分Na以气相形式释放,上述多种因素导致渣室1中气相Na高于渣室2。对于全烧高碱煤的工况2,2个渣室中气相Na质量浓度与工况1相似,渣室1中气相Na质量浓度约为渣室2中的1.5倍,这是由于渣室2中仅启动一台磨煤机,给粉量较渣室1低,释放的气相Na相对更少。工况2中的气相Na质量浓度明显高于工况1,这可能是工况2中机组负荷更高的原因。

通过光谱分析结果可知,炉内气相质量浓度分布不均匀,气相Na质量浓度和波段热辐射能可以反映不同测点处的燃烧状态和机组工况。

2.2 灰渣样测试结果

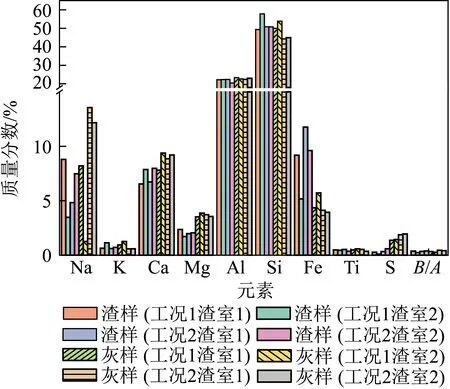

在液态排渣炉中,碱金属的迁移主要包含2个路径:① 气相 Na与硅铝氧化物反应生成硅铝酸盐进入液渣中;② Na的硫酸盐与CaSO4、Fe2O3反应生成低温共熔物黏附在飞灰表面[20-21]。在检测气相Na质量浓度的同时,分别收集了炉膛底部液渣出口处和垂直烟道尾部水冷激后的液渣和飞灰,研磨制样后通过XRF分析,结果如图7所示(B/A为酸碱比)。

图7 不同工况下飞灰和液渣元素分析

由图7可知,2种工况下Ca、Mg和S元素在飞灰中富集,而Si和Fe元素向液渣中富集,这与文献[8]保持一致,由于工况1的渣室2中全烧神华煤,飞灰中的Fe质量分数高于液渣,同时相较于其他飞灰中Fe质量分数最高,约5.7%。工况1的渣室1和工况2的渣室2灰和渣中Fe质量分数较接近,但工况2的渣室1渣样中Fe质量分数最高,约11.8%。结合气相Na质量浓度检测结果,可认为燃用相同煤样时,随气相Na质量浓度增加,Fe在飞灰中的质量分数接近饱和,Fe更易向液渣中富集。

不同工况下Na含量对比结果如图8所示,工况1的渣室1中液渣和飞灰中Na质量分数明显高于渣室2,这是由于工况1的渣室2中燃用神华煤,煤中自身碱金属质量分数较低。相对于工况1中渣室1,渣室2液渣中Na质量分数高于灰中,这是由于高温条件下,气相水溶性Na会直接与硅铝反应生成不可溶的硅铝酸盐,而不溶性硅铝酸盐主要留在液渣中,而渣室1中,哈密煤S元素质量分数较高,部分水溶性Na挥发后会与其反应并形成硫酸盐及其复合物,水溶性硫酸盐更易向灰中迁移,导致渣室1灰渣中Na质量分数接近。对于工况2,2个渣室飞灰中Na质量分数明显高于液渣,且工况2的渣室1渣样中Na质量分数(7.5%)明显高于工况2的渣室2(4.8%),但灰中的质量分数无显著差别,可能是由于工况2的渣室2仅开启一组磨煤机的缘故,与气相Na质量浓度检测结果呈现相同的结论。

图8 不同工况下飞灰和液渣Na含量对比

对比工况1和工况2中渣室1检测结果,2种工况下渣样中Na含量无较大变化,但工况2中飞灰的Na含量明显高于工况1,这可能是工况2的渣室1中气相Na质量浓度较高,与硅铝氧化物反应生成的硅铝酸盐进入液渣中达到饱和,更多则向飞灰中迁移。

总体而言,气相Na质量浓度的检测结果与灰渣分析结果具有一定关联性,不同工况下结论相似,燃烧过程中释放的气相Na越多,灰渣样中的Na含量也明显增加,认为气相Na质量浓度的变化对灰渣中整体质量分数变化有一定指导意义,但由于缺少捕渣屏后的气相Na质量浓度数据,难以判断Na迁移路径。

3 结 论

1)基于火焰自发射光谱法的在线检测方法能够有效检测高碱煤在液态排渣炉燃烧过程中的气相Na质量浓度,结合传统离线检测方法对灰渣样进行分析有助于建立Na迁移的闭合路径。

2)气相Na质量浓度检测结果能够反映炉内负荷以及煤质变化,同时热辐射能结果能反映燃烧器的燃烧效果,在线监测方法对于指导燃烧具有一定的实际意义。

3)对于旋风液态排渣炉而言,随着炉内火焰中气相Na质量浓度的增加,液渣和飞灰中Na质量分数随之增加,但更多向飞灰中迁移。