推杆装配伺服压装机的设计*

2022-07-27朱俊,何钏

朱 俊,何 钏

(1.常州信息职业技术学院智能装备学院,常州 213164;2.常州天安尼康达电器有限公司,常州 213103)

0 引言

推杆是电机与丝杠一体化设计的模块化单元,主要用于将电机的旋转运动转化为直线运动,在自动化办公桌、多功能护理床中用来升降桌面(床面),获得了广泛的应用。推杆由内管、中管和外管三节钢制方管嵌套装配而成,内管安装有直线驱动装置,电机正反转运动使得三节方管伸出或者缩回,从而调节支撑桌面(床面)的高度。

推杆装配时先进行内管和中管的装配,再整体压入外管。内管和中管,中管和外管的连接都为过盈连接,因此推杆制造中,需要使用压装机。以内管压入中管为例,传统压装机所需压入力由气缸提供[1],一般由经验丰富的工程师凭借其经验确定,缺乏理论依据。由于未对压装力进行定量分析,气缸的压装力也无法精确调节,当过盈量偏大,内管仍被强行压入中管,导致不良品流入下一道工序,在后续的老化工序中电机由于摩擦力过大过载发热,造成产品返工。

设计了一种压装机,首先通过有限元分析方法使用ABAQUS软件完成压装过程仿真,得到压装力的定量值。将气缸压装升级为伺服压装,利用仿真分析的结果控制压装力的大小,当过盈量偏大时,伺服电机能自动停止,有效避免了强行压入,提前将不良品分拣出来。整机采用PLC控制,触摸屏显示,提高了装配的自动化程度。

1 整体设计

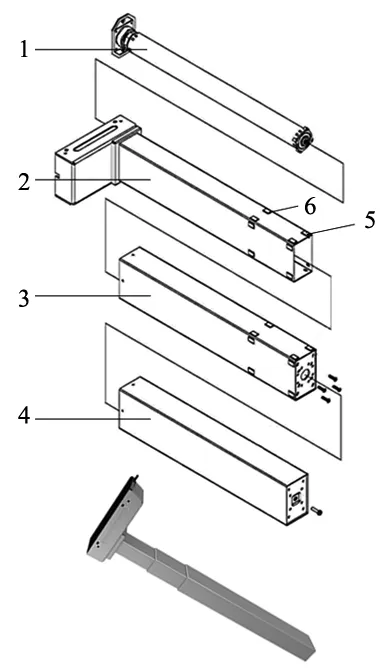

推杆装配结构图如图1所示。直线驱动装置1安装在内管2中,将电机的旋转运动转化为螺母的直线运动,从而驱动中管3和外管4沿着轴向伸出或者缩回。第一、第二组滑动片5、6为尼龙薄片,安装在内管2和中管3的管壁上,提供中管沿内管管壁伸出缩回时的两点滑动支撑[2]。推杆伸出缩回时,需要保持其支撑的刚性,因此内管外壁尺寸加上滑动片的厚度大于中管内壁尺寸,为过盈连接。

1.直线驱动装置 2.内管 3.中管 4.外管5.第一组滑动片 6.第二组滑动片

完成过盈连接装配的伺服压装机整机采用卧式设计,便于操作工实时监控压装过程,如图2所示。扶紧装置1上的气缸和尾部压紧缸2共同固定内管3(包括滑动片),保证其轴线平行于导轨4。中管10右侧插入推管装置8的方槽内,左侧对接内管,推管装置8在导轨4上做直线运动,完成内管压入中管的过程。伺服电机7通过滚珠丝杠9将电机旋转运动转化为推管装置8的直线运动,通过控制伺服电机扭矩大小控制推管装置的压装力。如图1所示,压入至第一组滑动片5时,由于只有一组滑动片参与摩擦,所需的压装力小于压入至第二组滑动片6所需的压装力。图2中行程开关5的位置对应第二组滑动片位置,到达该位置即完成推管装置压装力大小档位的切换。

1.扶紧装置 2.尾部压紧缸 3.内管(包括滑动片) 4.导轨 5.行程开关6.触摸屏 7.伺服电机 8.推管装置 9.丝杠 10.中管

2 压装过程仿真

压装力的计算是压装机设计的首要任务,是选型所有重要部件的依据。机械设计手册提供压装力理论计算方法,但适用于两个零件之间圆柱面接触的轴孔过盈配合。此压装机的压装力克服管壁与两组滑动片之间摩檫力完成装配,是内管、滑动片和中管三个零件之间的过盈配合关系,在这种情况下无法使用压装力理论计算方法,由于有限元分析方法充分利用计算机强大的计算能力,可以用来求解压装力的大小[3-4]。

压装力大小与材料的弹性模量、泊松比以及过盈量密切相关。内管和中管材料为Q235,弹性模量200 GPa,泊松比0.25。滑动片材料为尼龙,弹性模量2.83 GPa,泊松比0.4。

Ymax=-0.106-0.086-2×0.02=-0.232 mm

图3 压装过盈量

有限元分析软件ABAQUS压装过程仿真结果如图4所示。由于内管、中管截面为正方形,利用结构对称性特点取两组共16个滑动片中的一个滑动片进行分析,不仅可以合理描述该问题,而且能大大减小计算规模,因此图4显示的是简化后的模型;根据实际装配情况定义接触和边界条件,创建零件(两两)之间的分析连接,图4中显示了中管以及与中管直接接触的滑动片[5-6]。

图4 压装过程仿真

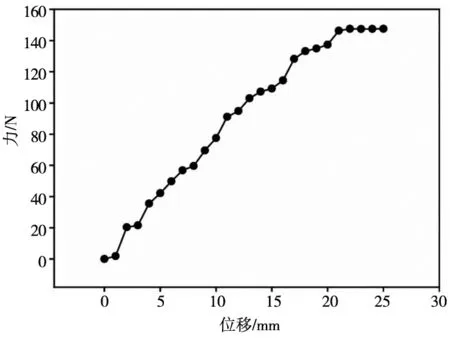

如图4所示,由于尼龙的弹性模量远小于Q235,因此过盈挤压所产生的应力变形主要发生在滑动片上,且距离接触点越近,应变越大。ABAQUS默认曲线为压装力关于时间的曲线,利用ABAQUS自带的数据处理combine函数,经过处理后得到压装力-位移曲线如图5所示。

图5 压装力-位移曲线

由图5可知,随着压装位移的深入,压装力几乎成线性增大,这是因为中管与滑动片的接触面积越大,应力所产生的径向垂直于滑动片的压力就越大,滑动片施加给中管的摩擦力也就越大。通过ABAQUS软件的曲线数值提取工具,1个滑动片压装力的最大值为148 N,第一组滑动片共有8个滑动片,压装力最大值为1184 N,取1.3倍的安全余量,由此可以得到Fc1=1539 N,此即为第一档压装力大小。压入至第二组滑动片位置时,共有16只滑动片参与摩擦,忽略位置不同的因素,Fc2=2Fc1=3078 N,此即为第二档压装力的大小。

3 伺服电机的选型计算

驱动推管装置的机械结构为典型的滚珠丝杠螺母副结构,推管装置驱动力F一部分需要克服导轨的摩擦力,另一部分用来产生压装力。计算表达式为:

F=Fc+μ(fg+Fcf)

(1)

式中,F为推管装置驱动力;Fc为压装力,N;μ为摩擦系数;fg为镶条锁紧力,N;Fcf为由于压装力使推管装置压向导轨的正压力,N;Fc=Fc2=3078 N,μ取0.05,fg取500 N,Fcf取500 N,由式(1)计算得到F=3128 N。

F由伺服电机扭矩通过滚珠丝杠螺母副转换得到,伺服电机扭矩计算公式为:

(2)

式中,TL为伺服电机负载扭矩,N·m;L为丝杠螺距,m;TC为丝杠螺母、支撑轴承等摩擦转矩折算到电机轴上的转矩,N·m;η为为驱动系统的效率,%;TC取0.4 N·m,η取0.9,L=0.005 m,F=3128 N计算得到TL2=3.17 N·m,此即为第二档压装力所对应的电机扭矩。由于推杆压装采用人工上下料,故伺服电机并非连续工作,可以工作在电机特性曲线的“反复使用区域”,结合压装机的这一工况,查找安川伺服电机样本资料,最终选定的型号是SGMJV-08ADA61,其额定扭矩为3.39 N·m,瞬时最大转矩为8.36 N·m,功率为750 W[7]。

同理,由Fc1=1539 N,计算得到第一档压装力所对应的电机扭矩TL1=1.8 N·m。

4 控制系统设计

控制系统设计的关键在于伺服电机扭矩的控制。伺服驱动器根据被控物理量的不同分为3种工作模式——位置模式、速度模式和扭矩模式。当工作在扭矩模式下,伺服电机扭矩连续可调。

4.1 硬件选型

伺服电机扭矩大小和方向受指令电压控制。通过设定伺服驱动器的“转矩指令输入增益”参数,0~10 V模拟量指令电压可以控制电机扭矩在0~100%额定转矩之间连续变化,当负载扭矩大于设定扭矩时,伺服电机能自动停下,避免强行压入。通过控制指令电压的方向,可以控制转矩的方向,从而使得推管装置能退回到初始位置,以备下一个推杆的压装。模拟量指令电压通过PLC D/A扩展模块EMAM03输出,该模块能输出-10~+10 V模拟量电压,分辨率为12位,可以产生两档压装力和推管装置退回所需的模拟电压。

伺服压装机属于典型的时序控制系统,因此选择可编程逻辑控制器(PLC)作为控制核心,工业现场使用安全可靠,扩展模块丰富,与外围部件连接方便。控制系统框图如图6所示,考虑到输入输出点数的数量和类型,选定的PLC型号为S7-200 SMART ST40,与扩展模块EMAM03连接方便,输入可以连接成漏型或源型,与日系伺服兼容[8]。

图6 伺服压装机控制系统框图

触摸屏用于压装机参数设置、工作状态显示、手动控制等,选型昆仑通态TPC7062K,配备有以太网接口与PLC的连接较为方便。

4.2 电气原理图设计

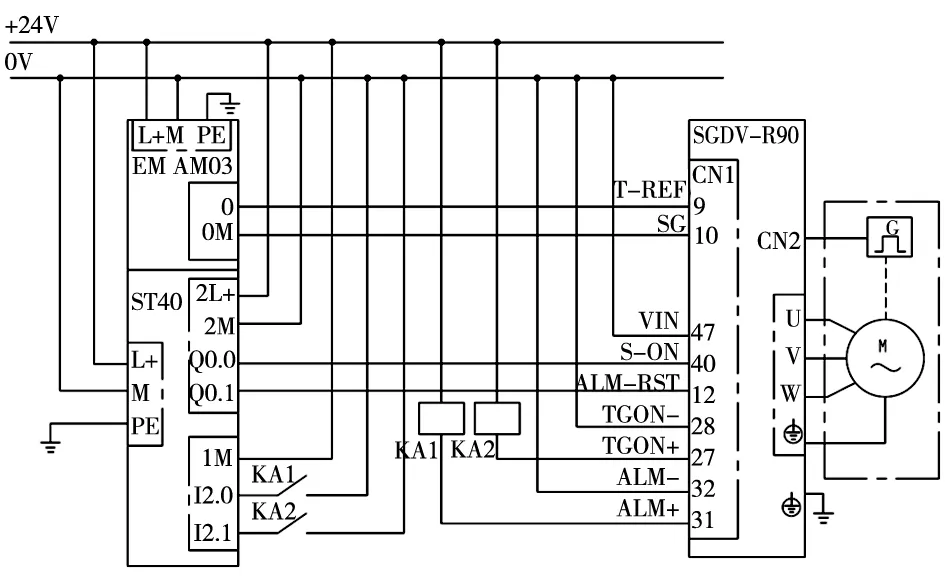

如图7所示为ST40、EMAM03与伺服驱动器的控制信号连接。EMAM03的模拟量输出0、0 M输出极性是正负可调的,从而控制伺服电机扭矩的方向。压装过程中,当过盈量偏大,伺服电机自动停止,通过伺服驱动器的CN1插槽的TGON信号反馈至PLC的I2.1,将“过盈量偏大”的情况显示在触摸屏上,提醒操作工注意[9]。

图7 PLC与伺服的控制信号连接

4.3 软件设计

软件设计的关键在于将正确的数值传送至模拟量输出寄存器,从而可以控制电机扭矩的大小和方向,PLC程序如图8所示,通过线性转换可得到两档电机扭矩TL1、TL2所对应的模拟量输出值。推管装置退回是空载返回,只需克服导轨摩擦力即可,由于扭矩方向反向,模拟量寄存器中传送的是负值。为防止推管装置由于阻力太小移动速度过快造成危险,设定了伺服驱动器参数钳制伺服电机速度[10]。

图8 PLC程序设计

5 结束语

本文针对推杆装配老化工序返工率较高的问题,分析原因并提出了将伺服压装替代气缸压装的措施。利用有限元分析软件ABAQUS仿真得出两档压装力的定量数值,再通过PLC+D/A扩展模块+伺服电机扭矩控制的方法实现了两档压装力的定量控制。

样机经调试实际运行结果表明:将推杆老化工序的返工率从5.2%下降至2.1%,基本杜绝了由于“过盈值偏大”所导致的产品返工,提前将不良品从产品线中分拣了出去,同时提高了装配的自动化程度,为企业创造了经济效益,在相关制造类企业具有一定的推广价值。