基于液态金属的大变形柔性弯曲传感器设计

2022-07-27荀元皓范炜程陈根良

荀元皓,张 壮,范炜程,陈根良,王 皓

(1.上海交通大学复杂薄板结构数字化制造重点实验室,上海 200240;2.上海交通大学,机械系统与振动国家重点实验室,上海 200240)

0 引言

近年来,人机协作已经成为机器人行业发展的大趋势。软体机器人由于其出色的人机共融性,在人机交互领域得到了广泛的发展[1-4]。软体机器人在运动时会产生自身的大挠度弯曲变形,传统应变传感器难以在软体机器人上得到实际应用。相比于传统应变传感器,柔性传感器通常以硅胶、介电弹性体、PDMS[5-6]等柔性材料为基底制成,因此自身往往能够产生大幅度的变形以适应被测物体的变形需求,已在软体机器人、可穿戴设备等领域得到了广泛应用[7-9]。因此,开发能够检测大挠度弯曲变形的柔性传感器对实现软体机器人的本体感知能力具有重要意义。

国内外学者已对具有大挠度弯曲变形检测能力的柔性传感器进行了大量的研究。基于光在传播时能量不断衰减的原理,多芯光纤传感器[10-11]在检测大挠度弯曲变形时表现出了优异的线性度与稳定性。但是,此类传感器在使用时往往需要配备昂贵且体积巨大的成套检测设备,难以提高系统集成度,极大限制了其在软体机器人中的应用。文献[12-13]通过成本低廉的硅胶开发并制作了具有检测大幅度拉伸、弯曲和挤压能力的柔性光纤传感器;文献[14]基于金箔出色的光反射能力,利用柔性光纤变形时金箔撕裂产生的缝隙提高光强损失率,开发了对拉伸和弯曲敏感的可拉伸柔性光纤传感器。上述柔性光纤传感器虽然具有感知大挠度弯曲变形的能力,但是为了提高光能的衰减率,此类光纤传感器的尺寸均较长,难以具备检测局部弯曲变形的能力。文献[15]基于介电弹性体开发了能够检测物体局部弯曲的柔性传感器,并在可穿戴设备上实现了运用。但是,由于介电弹性体的材料物理特性,导致所开发的柔性弯曲传感器迟滞现象严重,限制了传感器的响应速度与实际应用。

近年来,得益于优异的导电性以及低熔点特性,液态金属[16]已在柔性传感器领域得到广泛应用。然而,目前学者们提出的大多数液态金属传感器只对拉伸和挤压敏感,也有少数学者基于液态金属,开发了能够检测弯曲变形的柔性传感器。文献[17]应用双材料3D打印技术,将液态金属与硅胶一体打印成型,开发了可检测拉伸与弯曲变形的柔性传感器;文献[18]在硅胶上设计微结构,利用弯曲时产生的局部应力改变微流道形状,开发了体积较小的液态金属弯曲传感器。但是,目前所提出的基于液态金属且能够检测大挠度弯曲变形的柔性传感器往往加工制造难度较大,难以具备优异的稳定性与重复性,在对稳定性有较高要求的工况上难以得到实际应用。

本文基于液态金属(eGaln)的低熔点与导电特性,利用同心圆弧的放大效应,提出了一种新型的柔性弯曲传感器。所提出的弯曲传感器加工工艺简单,弯曲变形适用范围大,且具有重复性高、稳定性好以及动态响应特性优异等优点。

1 弯曲传感器设计与分析

1.1 传感器结构设计

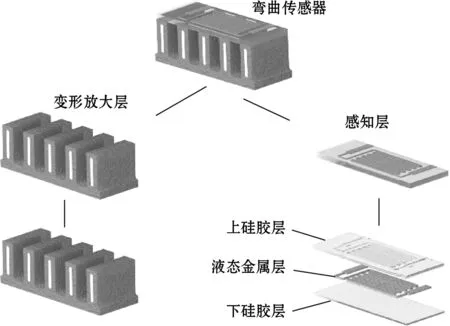

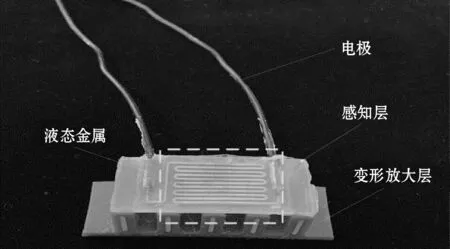

如图1所示,所提出的柔性弯曲传感器以液态金属为传感介质,其结构共由2部分组成,分别为上部的感知层与下部的变形放大层。其中,变形放大层与感知层之间通过粘合剂直接相连;感知层由3层组成,分别为上硅胶层、液态金属层与下硅胶层。其中,下硅胶层两面均为光滑表面,上硅胶层一面光滑,另一面上设计有微流道,将上硅胶层与下硅胶层通过硅胶粘合后,即可形成细长的硅胶封闭流道以容纳液态金属。

图1 弯曲传感器结构与组成

另一方面,本文将一种可产生大挠度弯曲变形的圆弧放大结构作为弯曲传感器的核心放大结构。如图1所示,所提出的变形放大层由2种材料组成,其中白色部分为质地坚硬的PLA材料(ePLA-ST,eSun),灰色部分为易弯曲但不易拉伸的TPE材料(83A,eSun),通过在柔软的TPE材料中嵌入刚度较大的PLA材料,可改变变形放大层内的局部刚度,从而保证在发生大挠度弯曲变形时,柱状结构不会因为外力的作用而产生自身的弯曲变形。

1.2 传感器工作原理

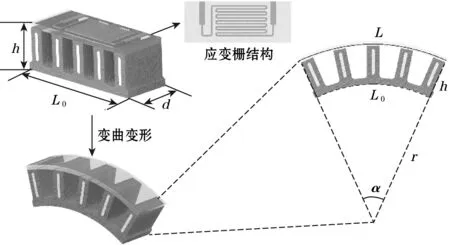

基于上述结构,本文所提出的弯曲传感器可实现如图2所示的弯曲变形,物体在发生弯曲变形时,与物体贴合的变形放大层会产生相应的弯曲变形,随之带动变形放大层中柱状结构展开而使上部的感知层发生拉伸变形。

图2 弯曲传感器变形理论模型

如图2所示,当传感器底部随着物体发生弯曲变形时,柱状结构的展开会带动硅胶层发生拉伸变形,导致硅胶微流道的长度与截面发生变化,从而影响内部液态金属电阻,实现对弯曲变形的感知。硅胶微流道采用应变栅结构,使得在相同面积内流道的长度能够最大化,提高灵敏度。由于硅胶优秀的拉伸特性以及液态金属的低熔点特性,使得该弯曲传感器的弯曲变形适用范围更大。

值得注意的是,由于PLA材料与TPE材料之间巨大的刚度差距,传感器在发生大挠度弯曲变形时,上层感知层被拉伸而产生的回弹力难以造成变形放大层柱状结构发生变形,可有效减免感知层的回弹力导致感知层拉伸率的降低,从而进一步提升弯曲传感器的灵敏度。

1.3 传感器理论模型

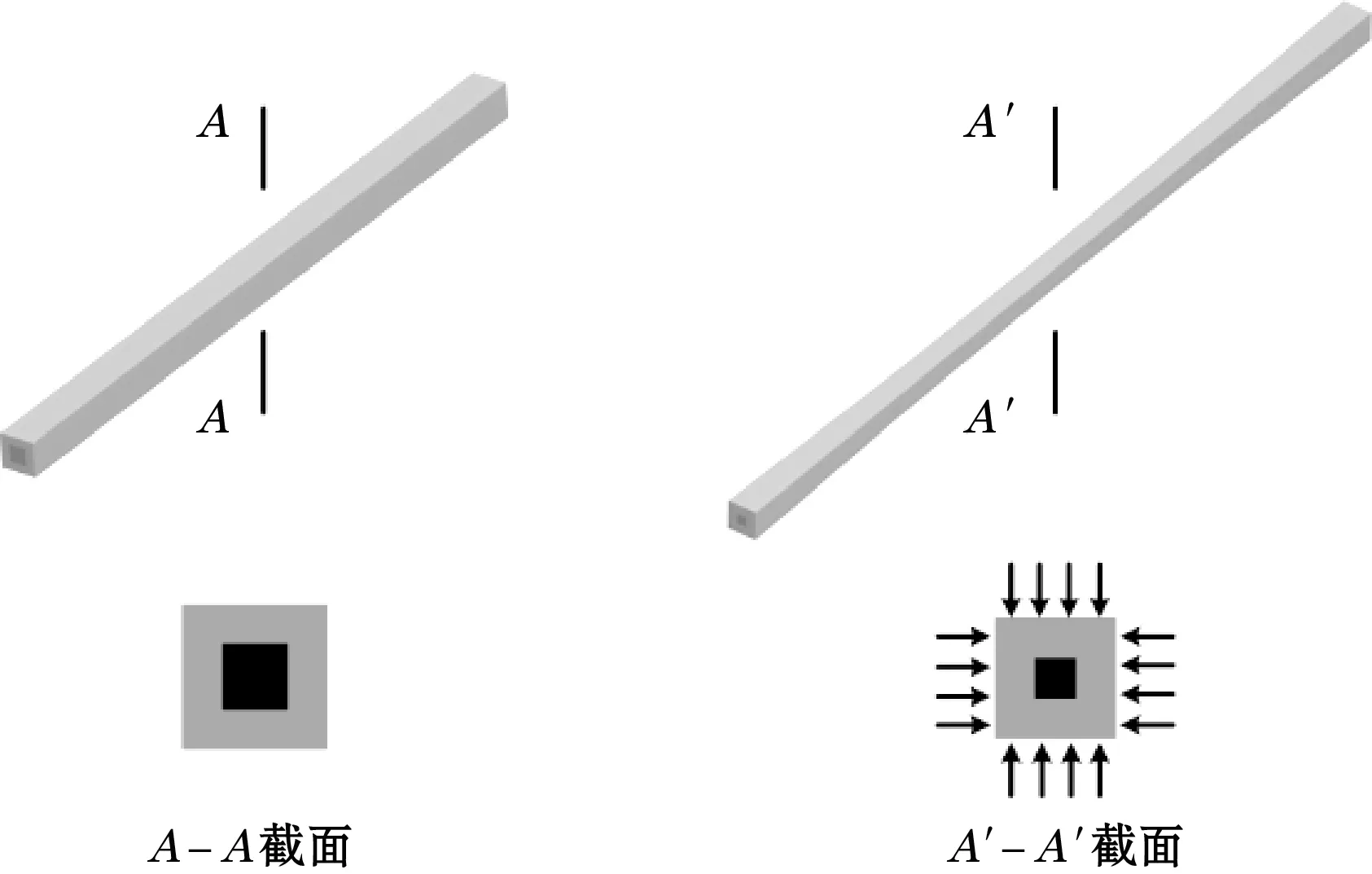

所设计的液态金属弯曲传感器是一种电阻式传感器,其电阻变化服从欧姆定律。因此,可以建立传感器电阻变化量与弯曲曲率之间的对应关系,如图3所示,截面A-A在拉伸作用下会变形为截面A′-A′,因此,可近似建立流道内电阻变化关系。

图3 感知层变形原理图

将液态金属与硅胶近似看作不可压缩的材料,液态金属的总体积V在拉伸前后认为保持不变,因此可得:

式中:l0与l1分别为拉伸前后的液态金属长度;A0与A1分别为拉伸前后的液态金属截面积。

如图3所示,弯曲传感器发生弯曲时,微流道内液态金属电阻的阻值可表示为

式中ρ为液态金属的电阻率。

根据拉伸率的定义ε=(l1-l0)/l0,可得液态金属电阻变化率为

因此,可近似认为液态金属的电阻变化率与拉伸变形之间呈现二次抛物曲线关系。

同时,由于TPE材料易弯曲难拉伸的特性,可假设变形放大层底部在发生弯曲变形时长度保持不变,感知层的拉伸量完全由柱状结构展开成的外接圆弧长决定。因此,如图2所示,基于同心圆理论模型,感知层硅胶的拉伸率ε与传感器弯曲曲率c之间关系可由以下公式得出:

式中:L0与L分别为感知层的初始长度与被拉伸后的实际长度;h为感知层的高度。

在忽略其他因素的情况下,可近似建立传感器弯曲曲率与电阻变化率之间的理论模型:

从上述模型可知,当传感器高度确定时,液态金属电阻变化率与传感器弯曲曲率呈现二次抛物线关系。

2 弯曲传感器制作工艺

本文所提出的液态金属弯曲传感器主要包括变形放大层与感知层2部分。传感器尺寸可以根据实际使用场景需求自由设计。如图2所示,所提出的传感器结构设计参数为L0、d、h,其中参数h决定了变形放大层结构的放大倍数,参数L0由被检测区域的长度确定,参数d可以在满足小于被测区域的宽度条件下自由设计。因此,在实际设计过程中,需要根据实际场景的需求,在确定物体的最大弯曲变形曲率cmax与感知层的最大拉伸率εmax的条件下,通过确定安全系数k∈(0,1)使传感器高度h满足h=kεmax/cmax。再根据检测区域要求,确定参数L0、d,从而确定传感器的结构尺寸参数。在本文中,所制作的弯曲传感器尺寸参数分别为L0=38 mm,d=14 mm,h=12 mm。

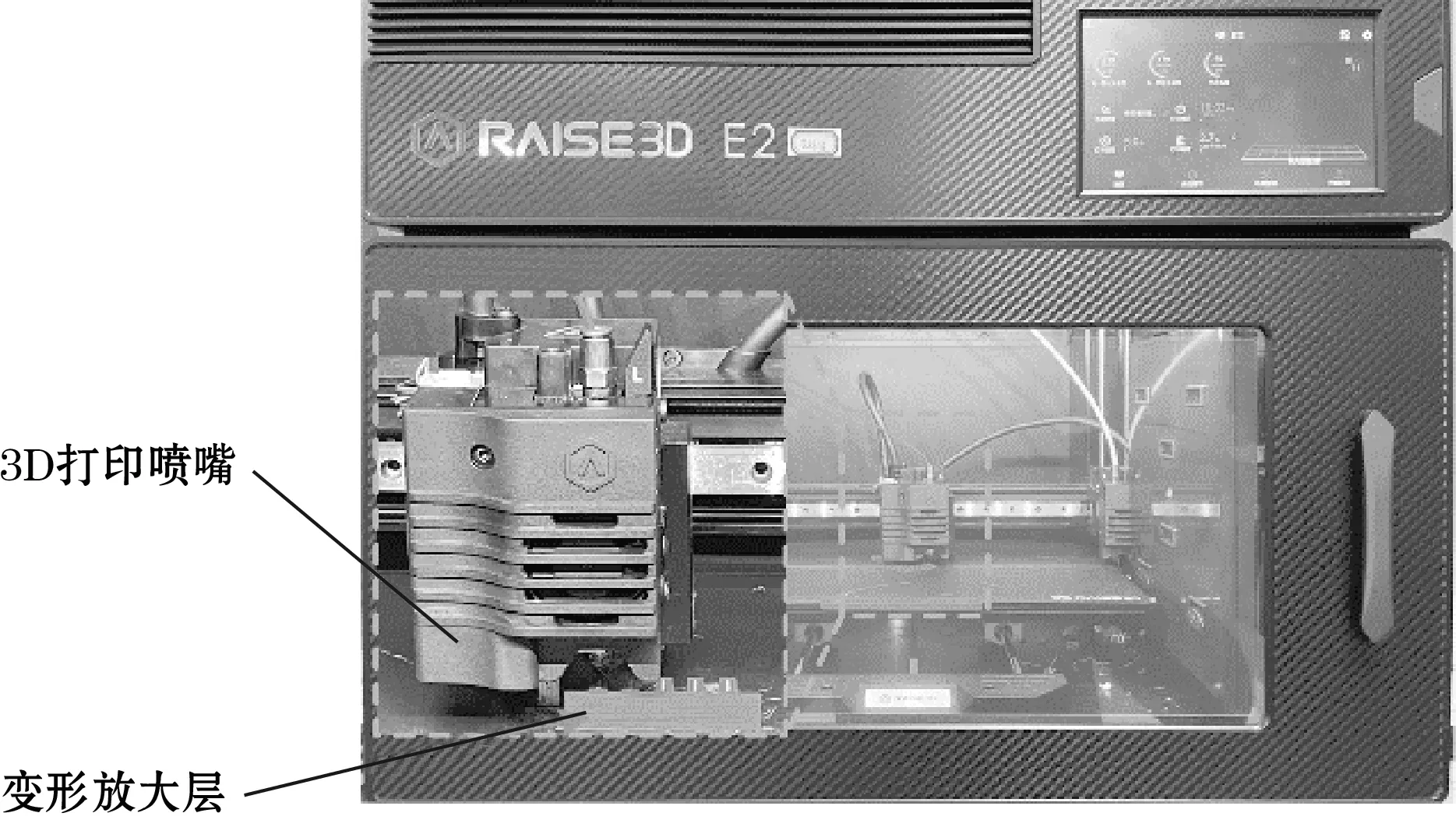

变形放大层由双材料3D打印技术整体成型,在加工变形放大层时,通过可同时打印2种软材料的3D打印机完成制作。如图4所示,本文通过一台熔融沉积式双材料3D打印机 (Raise3D E2) 实现变形放大层的加工。通过设置合适的工艺参数,即可快速且高质量地打印变形放大层。

图4 双材料3D打印机打印变形放大层

感知层通过硅胶成型工艺制作。由于独特的材料特性,Ecoflex0030的材质相较于TPE更为柔软,另一方面,相较于Ecoflex0010等更为柔软的硅胶,Ecoflex0030在产生拉伸变形时不易破损,对环境适应性更高。值得注意的是,由于Ecoflex0030与TPE材料之间巨大的刚度差,使得感知层在被拉伸时产生的回弹力较小,几乎不会影响变形放大层的变形。因此,考虑各种硅胶的材料性能后,本文选取Ecoflex0030作为感知层的基底材料。感知层的制作工艺可分为以下3步:

(1)通过3D打印的模具分别浇筑上硅胶层与下硅胶层。

(2)通过硅胶粘合上下硅胶层,形成封闭的硅胶微流道。

(3)注射液态金属填充流道,插入弹性电极后封闭流道。

最后,通过粘合剂将上部传感层与变形放大层的柱状结构相粘合,即可制成如图5所示的柔性弯曲传感器。

图5 液态金属柔性弯曲传感器实物

3 实验测试及分析

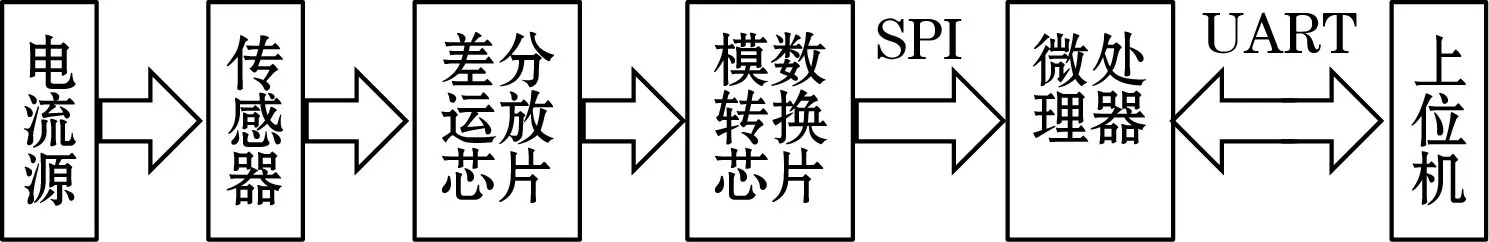

3.1 测量系统

为了测试所提出的弯曲传感器的实际性能,需要将传感器的电阻值变化转换为电信号变化,以便计算机读取分析。液态金属传感器实验系统的完整框架如图6所示,通过12.5 mA恒流源 (LM317) 给弯曲传感器供电,再通过差分放大器 (AD620) 线性放大传感器两端的微小模拟电信号后,由模数转换器 (ADS7822) 将传感器的模拟电信号转换为数字信号,微处理器读取此数字信号后,通过串口通信的方式将数据传输到上位机以便分析与使用。

图6 传感器实验系统框架

3.2 传感器标定实验

为了验证弯曲传感器的性能,有必要对弯曲传感器进行标定实验,通过实验验证弯曲传感器在不同曲率半径下弯曲曲率与传感器电阻之间的对应关系。本实验通过精度为0.1 mΩ的精密电阻仪(JK2511)测量传感器的电阻阻值,通过光固化3D打印技术打印出具有不同曲率半径的标定器件,以验证传感器电阻变化率与弯曲曲率之间的关系。将图2中的圆心角α(8°~80°)等间距离散成20份,对应曲率半径范围为36~272 mm。测量并记录不同曲率半径下传感器电阻变化率与弯曲曲率之间的对应关系,并在不同时间段内对同一个弯曲传感器进行多次测量,以测试弯曲传感器的重复性与稳定性。

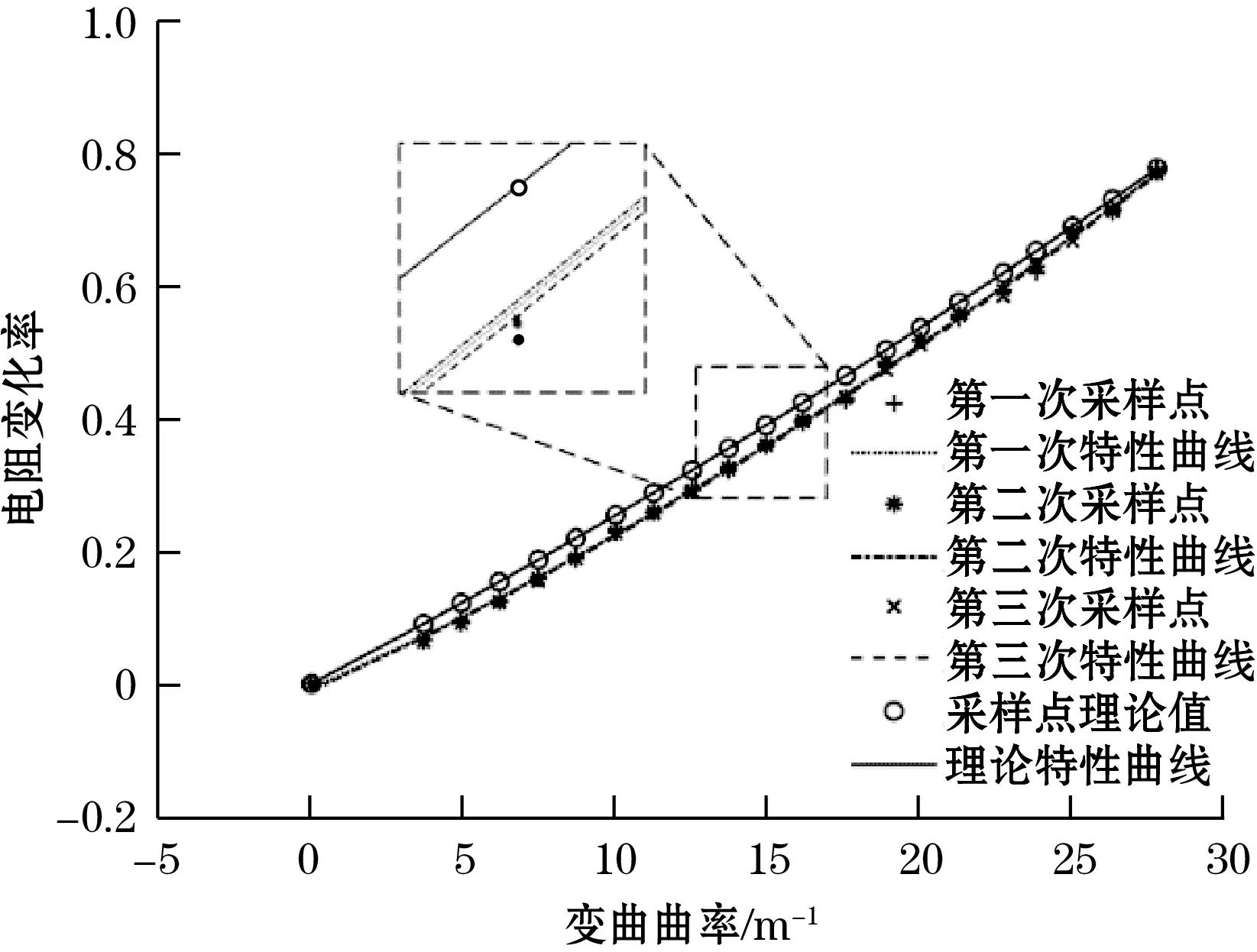

实验在1周内随机挑选3个不同的时间段,在每个时间段内对同一个弯曲传感器测量3次弯曲曲率-电阻变化率特性曲线,标定实验结果如图7所示,拟合的实验曲线分别为:

图7 传感器弯曲曲率-电阻值曲线

从实验结果可知,3次标定实验数据拟合得到的曲线基本重合,且随着弯曲曲率的增大,传感器电阻变化率也随之增大,电阻变化率与弯曲曲率之间呈现出二次抛物线关系。虽然实验结果与理论模型之间有一定误差,但整体变化趋势相同。模型误差的主要原因包括硅胶层在拉伸时的不均匀拉伸、应变栅横丝的变形以及实际加工时的制造误差等。因此可认为所提出的弯曲传感器具有变形适用范围大、稳定性优异等特点。

3.3 传感器动态性能实验

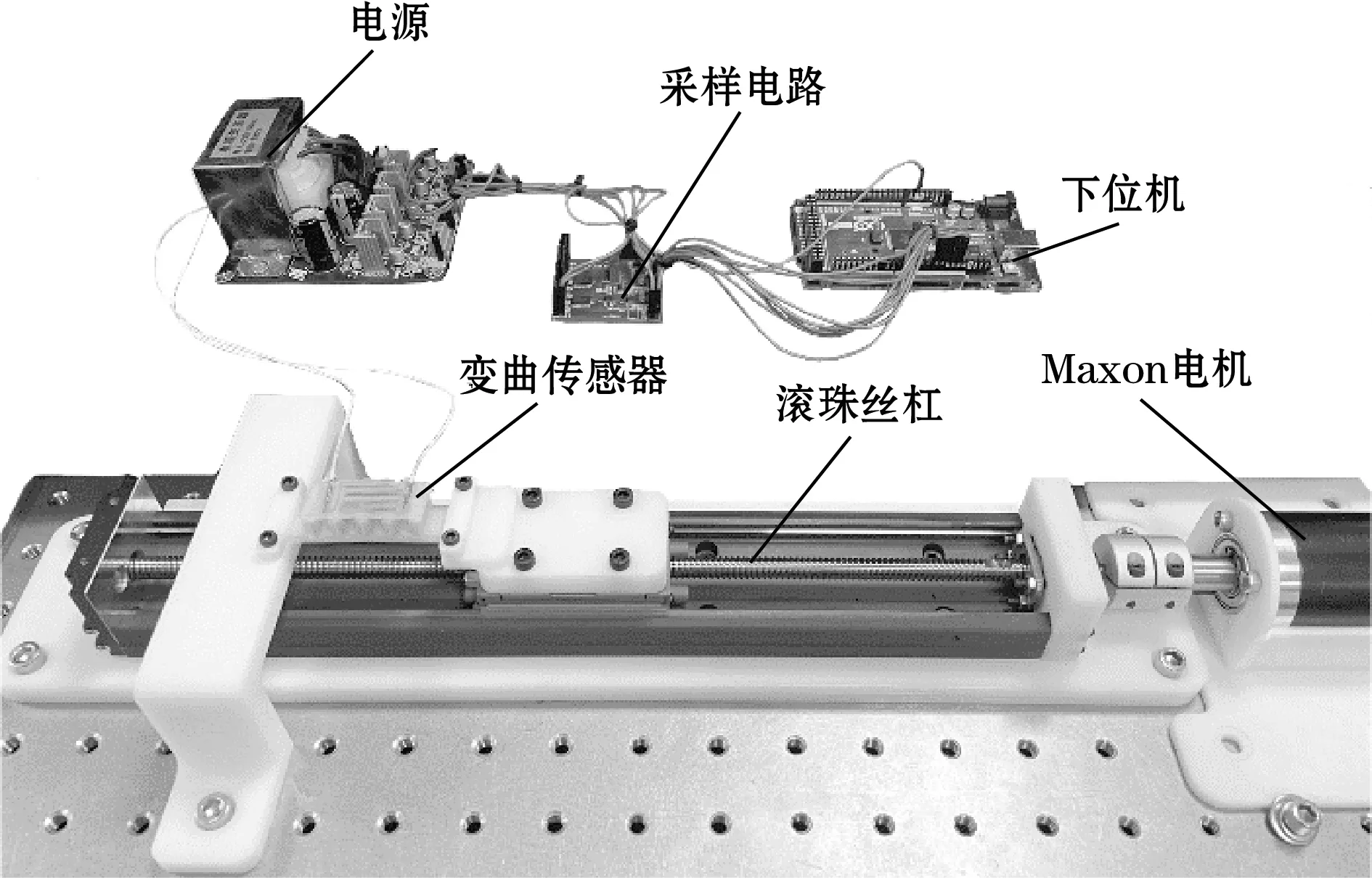

大变形柔性传感器主要面向的应用对象为软体机器人,大多数软体机器人动作缓慢,对传感器动态响应频率要求不高,往往5 Hz以内就能满足实际使用需求。因此,为了测试所提出的弯曲传感器的动态响应性能,本文搭建如图8所示的传感器测试平台。通过电机与滚珠丝杠的配合使用,能够使弯曲传感器在弯曲曲率范围为0~30 m-1的范围内做往复运动。本文分别在5、2.5、1 Hz 3种不同的频率下测试了弯曲传感器的动态响应性能,保持每种频率下对传感器重复弯曲20次以上,并通过信号采样系统实时测量弯曲传感器的电压信号值变化。

图8 弯曲传感器性能测试实验台搭建

如图9所示,所提出传感器在上述3种不同频率下,均保持着高度的重复性与稳定性,且在不同频率下,当传感器弯曲幅度相同时,其反馈电压信号大小基本相同。由此可见,所制柔性弯曲传感器在大挠度弯曲变形下几乎没有迟滞现象,其动态响应性能基本能够满足大多数软体机器人使用需求。

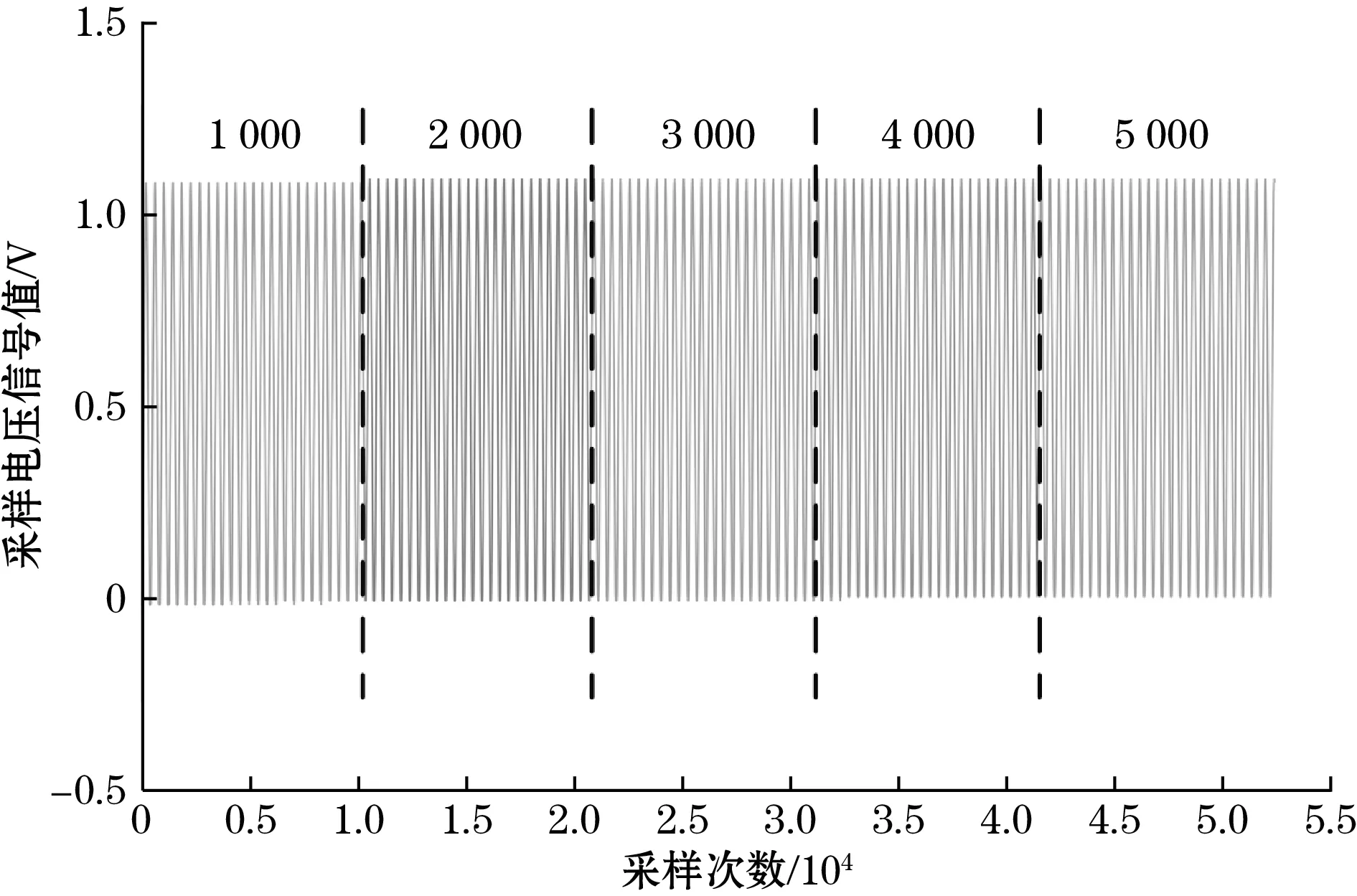

3.4 传感器疲劳测试实验

由于本文所提出的弯曲传感器的变形放大层由3D打印技术制成,而感知层由硅胶制成。因此,需要对弯曲传感器的疲劳寿命进行测试,本文在图8所示实验系统的基础上,对弯曲传感器重复进行了5 000次以上的弯曲疲劳测试实验,以测试传感器的疲劳极限。图10展示了弯曲传感器在弯曲次数分别达到1 000、2 000、3 000、4 000与5 000次时的部分连续信号数据。由实验数据可知,在上述制作工艺下,本文所提出的弯曲传感器在5 000次以内的重复大挠度弯曲变形下,仍具备优异的重复性与稳定性,因此,可认为本文提出的柔性弯曲传感器具有较高的疲劳寿命,基本能够满足实际使用需求。

图10 弯曲传感器疲劳测试

4 结束语

本文基于液态金属的低熔点与导电特性,提出了一种面向软体机器人的可检测大挠度弯曲变形的柔性传感器。所提出的柔性传感器通过圆弧放大结构,可将物体弯曲变形转化为感知层的拉伸变形,进而影响流道内液态金属的长度与截面积,实现对弯曲变形的检测。弯曲传感器在变形时局部应力较小,在实验测试中表现出了变形适用范围大、稳定性高以及动态响应性能优异等特点,在软体机器人弯曲变形检测方面有着广泛的应用前景。