多类型温度传感器自适应智能感知节点研究

2022-07-27郑一鸣陈非凡

陈 猛,郑一鸣,陈非凡

(1.清华大学,精密测试技术及仪器国家重点实验室,北京 100084;2.国网浙江省电力有限公司电力科学研究院,浙江杭州 310014)

0 引言

针对智慧电网等新型智能物联网络的建设需求,信息物理系统(CPS)、工业物联网(IIoT)等技术领域均愈发注重系统的可重构性和可扩展性[1-2]。现有的相关技术研究主要集中在网络架构及系统集成方法方面[3-5]。智能感知节点作为物联网功能重构的重要组成部分,对其传感器自适应测量方面的研究相对较少。

以温度智能感知应用场景为例,在同一测控网络中可能需要同时接入大量不同种类和不同型号的温度传感器,且有可能随时新增一些温度传感器以进一步满足实际需求。在类型众多的温度传感器中,热电偶及以铂电阻和NTC热敏电阻为代表的电阻式温度传感器应用最为广泛。现有的温度变送器和测温装置通常是面向特定类型的温度传感器而设计[6-8]。这将导致同一网络中存在大量异构节点,给系统的设计、配置、重构以及维护带来巨大挑战。而已有的一些兼容性测量电路仍需依赖手动接插跳线或对硬件电路进行部分调整才能适应不同类型的温度传感器的测量[9-10],同时还需要为不同类型的传感器分别设计并加载不同软件才能工作。在新型的物联网技术中,迫切需要一种能够实现多类型温度传感器自适应测量的智能感知节点。

本文研制了一种具备自组网测量能力的多类型温度传感器自适应智能感知节点。提出了多类型温度传感器自适应接口方法及其温度信息自适应转换方法,可在不改变节点任何软硬件的前提下,实现以四端子接口直接接入并自动测量1路不同型号的二/三/四线制电阻式温度传感器或2路K/J/E/T/S/R/B/N/C/A型的热电偶。节点有望应用于各类智能物联系统的温度感知场景。

1 节点工作原理

图1给出了多类型温度传感器自适应智能感知节点原理框图。节点中设计了2个四端子的传感器接口,每个接口可直接接入1路二/三/四线制电阻式温度传感器(铂电阻或NTC热敏电阻)或2路各种类型的热电偶;节点中还包括一个多类型温度传感器自适应感知接口电路,该电路可用于主动探测和识别节点实际接入的传感器种类及通道,并自动配置成相应的测量转换电路,从而实现传感器信号的自适应调理和测量;在节点内置的MCU中,设计并嵌入了多类型温度传感器测量信息自适应转换算法,能自动地将不同型号的温度传感器的测量信号转换成对应的温度感知信息;节点中的网络接口单元为节点提供了自组网测量能力,多个节点可通过彼此相连形成一个复杂的分布式智能物联测控网络。通过该网络一方面可汇聚各节点的温度测量数据,另一方面可使每个节点能够在线获取按预期任务需求接入的温度传感器的具体型号。

图1 节点原理框图

在采用以上智能感知节点进行组网测量时,根据系统预知的功能需求即可获知各节点所需接入的温度传感器的具体型号,并可通过网络在线配置方式将其写入各节点。由于在现场安装施工之前,尚无法确定各节点中温度传感器实际接入的端口位置、电阻式温度传感器的线制以及热电偶的实际接入通道。若节点能够自主完成传感器类型和接入通道的识别、测量电路的自动配置以及温度信息的自适应测量转换,则能最大限度地简化节点的在线配置过程。

1.1 传感器类型的探测与识别

图2给出了多类型温度传感器自适应感知接口电路的具体工作原理。该电路主要包括四端子接口(含A~D 4个连接端子)、多通道模拟开关、可编程增益放大器(PGA)、ADC、接线回路探测电路、精密参考电阻、恒流源、偏置电压源、电压基准源及热电偶冷端补偿温度传感器等部件。

图2 多类型温度传感器自适应感知接口电路原理

不同类型的温度传感器可按照图2左侧所示的接入方法连接到智能感知节点。通过图2所示的接线回路探测电路和多通道模拟开关的组合应用,可对传感器接口的4个端子之间的连通性进行探测。再将其实际探测结果与预知的传感器连接特征进行对照,即可识别出所接入的传感器是电阻式温度传感器还是热电偶温度传感器,以及电阻式温度传感器的线制类型或热电偶的实际接入通道。

以如图2所示的A、D端子为例,闭合接线回路探测电路的Sp、Sn及多通道模拟开关的S2、S7。在大阻值上下拉电阻Rp和Rn的分压作用下,若A、D端子在外部经传感器连通形成回路,则在PGA输入端的±极之间的电压极小;反之,若A、D端子未经传感器形成连通回路,则PGA输入端的±极之间的电压将很大;这种差别可以很容易地通过ADC输出进行判断,从而识别端子间的连通性。

基于以上端子间连通性探测方法,图3给出了进一步实现传感器类型识别和接入通道判别的具体工作流程。首先对A-D端子间连通性进行探测可识别所接入传感器的种类;然后再经过至多2次探测,即可识别出电阻式温度传感器的线制类型或热电偶的实际接入通道。

图3 传感器类型识别与接入通道判别具体工作流程

1.2 电阻式温度传感器的自适应测量

经过智能感知节点的探测和识别后,若接入的温度传感器为电阻式温度传感器,则自适应感知接口电路将基于自动探测所获得的线制信息自动配置多通道模拟开关,按照图4(a)~图4(c)所示方式将传感器接入的对应端子连通至PGA的差分输入端,然后基于比例式电阻测量方法自动测量传感器阻值并实现导线电阻补偿。

图4 多线制比例式电阻测量方法

比例式电阻测量方法的测量原理如图4所示,激励电流Is依次流经被测电阻Rx及参考电阻Rref最终进入地。Rx两端差分电压Vx经过PGA放大A倍后作为ADC的输入电压,Rref两端差分电压Vref被用作ADC的参考电压,根据模数转换原理:

(1)

式中:Dout为ADC输出数字量;Is为激励电流值;Rx为被测传感器阻值;Rref为参考电阻阻值;A为PGA增益倍数;N为ADC转换位数。

由式(1)可得Rx的测量方程为

(2)

从式(2)可以看出,比例式电阻测量方法的测量基准为参考电阻,由此可自动消除激励电流的误差和波动性对测量结果的影响,从而令传感器阻值的测量精度得以有效提升。

当接入三线制电阻式温度传感器时,节点按图4(b)方式将端子导通至PGA输入端,通过先后测量A、B端子间和B、D端子间的电阻,然后自动将2次测量结果作差从而抵消线阻对测量结果的影响;当接入四线制电阻式温度传感器时,节点通过图4(c)所示开尔文电路结构自动消除线阻对测量结果的影响,只需直接测量B、C端子间的电阻即可。

智能感知节点自动测量得到传感器阻值后,需在节点内部进一步将阻值转换成温度信息。传统测温装置常用分度表插值的方法实现测量转换[11]。因此需要对每个型号的温度传感器设计不同的专用驱动程序并预置不同的分度表,这不仅需要占用大量的MCU存储资源,且难以扩展支持更多型号,无法满足多类型温度传感器的测量转换需求。

为解决上述问题,本文提出了一种基于参数化通用测量转换方程的多类型温度传感器温度信息自适应转换方法。

对于铂电阻温度传感器,可采用如下所示的Callendar-Van Dusen (CVD)方程作为“电阻→温度”通用测量转换方程:

(3)

式中:T为铂电阻的感知温度;RT为铂电阻在温度为T时的阻值;R0为铂电阻在0 ℃时的标称阻值,例如Pt100的R0为100 Ω;A0、B0、C0为CVD方程常数,与铂电阻制造时所遵循的技术标准相关。

为了能够实现不同型号的铂电阻温度传感器的“电阻→温度”测量转换。可以将式(3)中所涉及的测量转换方程系数(R0、A0、B0、C0)提炼成通用的标准化参数数据表,并将其存储于节点内置的非易失性存储单元中。

表1给出了该标准化参数数据表的存储形式。本文所研制的智能感知节点内置了EN-60751、ITS-90、JIS C1604 3种技术标准下的Pt100、Pt1000铂电阻温度传感器的全部标准化参数。若需支持更多型号的铂电阻传感器,仅需在表1增加1行参数即可,无需对节点的软硬件进行任何改动。

表1 铂电阻通用测量转换方程标准化参数数据表

NTC热敏电阻的“电阻→温度”通用测量转换方程可采用式(4)所示的Steinhart-Hart方程:

(4)

式中:T为传感器的感知温度;R为传感器阻值;a、b、c为与NTC热敏电阻自身相关的常数。

为了能够适应不同型号的NTC热敏电阻温度传感器。可按照类似于表1所示的标准化参数数据表的构建与存储方法,将式(4)中所涉及的测量转换方程系数(a、b、c)提炼成一个通用的标准化参数数据表。该表中需要存储的所有参数依次为:“NTC型号”、“温度区间”、“a”、“b”、“c”。

与表1不同的是,该数据表中的数据不能来自于文献资料,需要通过分温度区间的具体标定实验获得。不同型号的NTC热敏电阻在不同温度区间内的标准化参数的标定方法为:在划分的温度区间内分别标定3个温度点 (R1,T1)、(R2,T2)、(R3,T3),将其代入式(4)即可联立求解得到该温度区间内的标准化参数a、b、c。

本文所研制的智能感知节点已支持常用的B值为3950K的NTC-1k和NTC-2k型热敏电阻的自适应测量。欲支持更多型号,仅需按上述标定方法获取标准化参数并将其填入NTC热敏电阻标准化参数数据表即可。

1.3 热电偶温度传感器的自适应测量

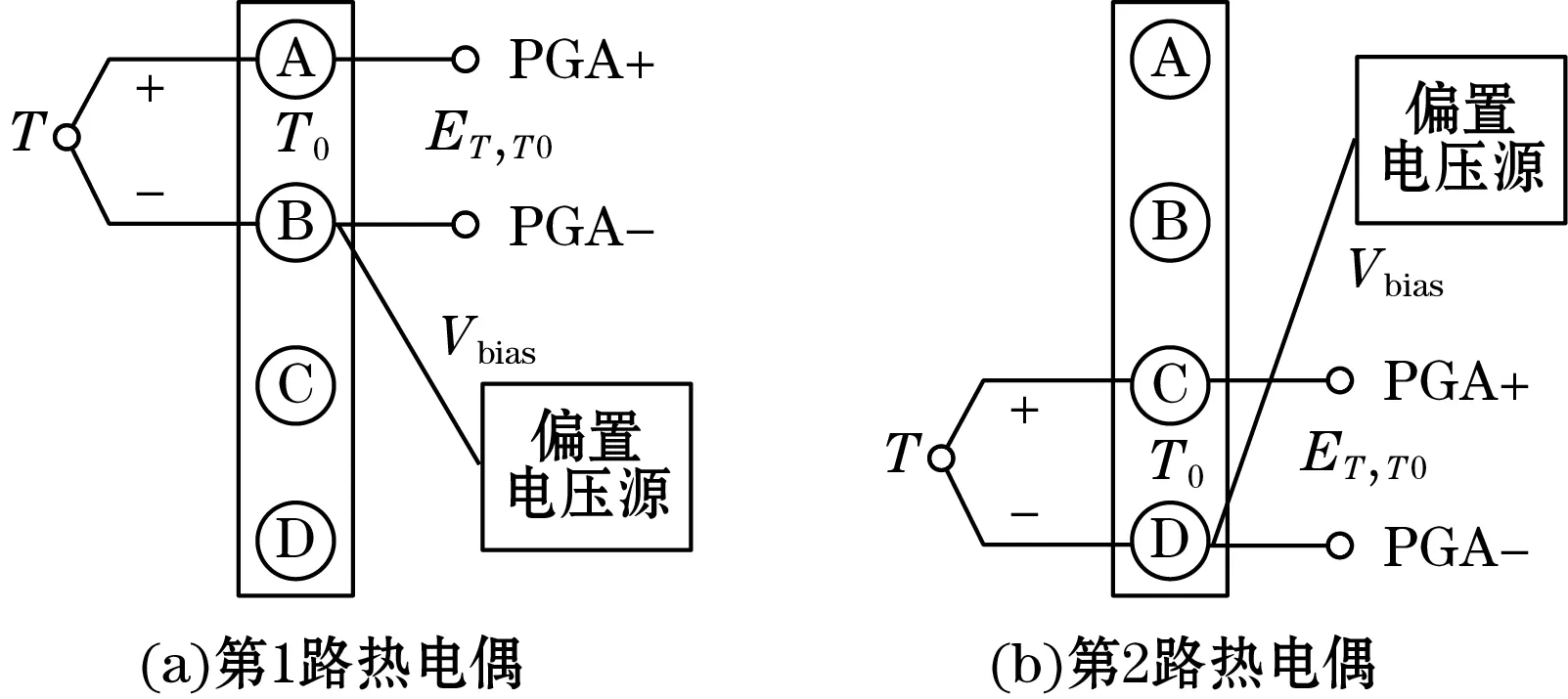

经过智能感知节点的探测和识别后,若接入的传感器为热电偶温度传感器,则节点将基于热电偶的接入通道信息自动配置多通道模拟开关和电压偏置源,自动按照图5所示方式将热电偶的接入端子连通至PGA的差分输入端,从而测得热电偶热端温度T相对于冷端温度T0的热电势差ET,T0。若2路热电偶同时接入,则节点将分时对其进行逐一测量。

图5 多路热电偶测量方法

由于热电偶的热电势差很小,本文按图5所示的热电偶单端偏置方法为接入的热电偶施加共模偏置电压Vbias,以便PGA放大电路能够进行足够高增益的放大。单端偏置法可利用PGA的高输入阻抗特性大幅降低热电偶中的偏置电流,几乎可以完全消除偏置电流导致的热电偶自热误差以及偏置电流于热电偶导线电阻上产生的压降误差。

根据热电偶国家标准GB/T 16839.1—2018[12],所有标准类型热电偶(K/J/E/T/S/R/B/N/C/A型)的“温度→热电势”及“热电势→温度”测量转换均可采用多项式函数实现。本文基于此函数实现了热电偶传感器温度信息的自适应转换。

首先,通过热电偶冷端补偿温度传感器可测得热电偶的冷端温度T0。将T0代入如下通用的热电偶“温度→热电势”测量转换方程[12],获得热电偶冷端温度相对于0 ℃的等效热电势差ET0:

(5)

式中:ci为多项式第i阶的系数;n为多项式的阶数;a0~a2为仅跟K型热电偶有关的常数,对于其他类型的热电偶而言,该系数均为0。

其次,根据热电偶中间温度定律,热电偶热端温度T相对于0 ℃的热电势差ET可表达为

ET=ET,T0+ET0

(6)

式中:ET,T0为节点所测得的热电偶热端温度T相对于冷端温度T0的热电势差;ET0为式(5)求得的热电偶冷端温度T0相对于0 ℃的等效热电势差。

最后,将式(6)计算所得的ET代入如下通用的“热电势→温度”测量转换方程[12],可求得热电偶热端温度T:

(7)

式中:di为多项式第i阶的系数;n为多项式的阶数。

为了适应所有标准类型的热电偶温度传感器,可按照类似于表1所示表格的构建与存储方法,分别将式(5)和式(7)中与热电偶具体类型有关的参数提炼出来,并构建成对应的标准化参数数据表。

热电偶“温度→热电势”通用测量转换方程标准化参数数据表所需存储的参数依次为:“热电偶类型”、“温度区间”、“a0”、“a1”、“a2”、“c0”、“c1”、…、“c14”;热电偶“热电势→温度”通用测量转换方程标准化参数数据表所需存储的参数依次为:“热电偶类型”、“热电势区间”、“d0”、“d1”、…、“d10”。

上述2个标准化参数数据表中所需的参数均可从热电偶国家标准[12]中获得,在表中分别填入K/J/E/T/S/R/B/N/C/A共10种标准类型热电偶的对应参数,即可实现上述所有类型热电偶的温度信息自适应测量转换。

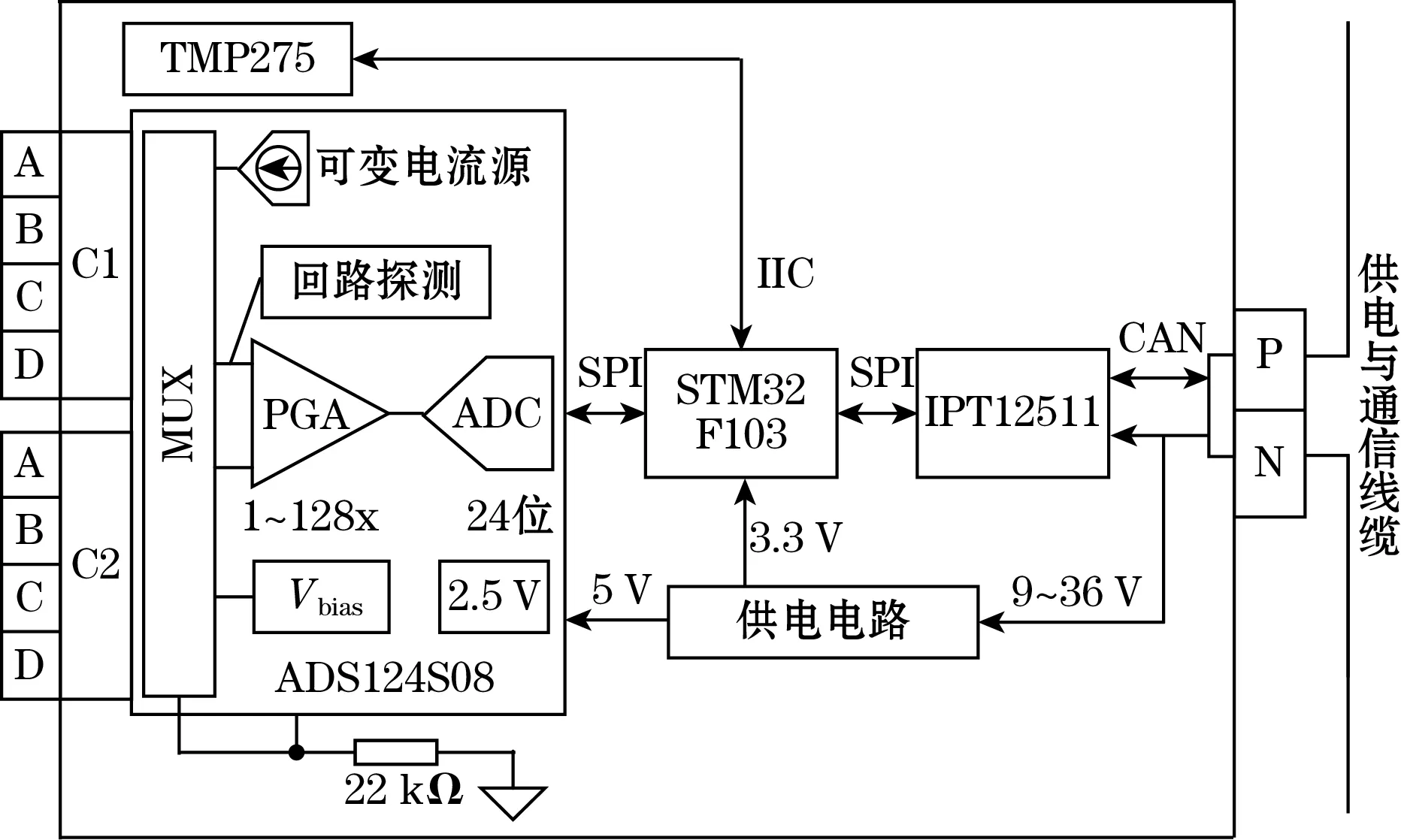

2 节点设计

图6为所设计的智能感知节点的硬件功能实现框图。为了提高电路集成度,节点采用ADS124S08芯片实现图2所示自适应感知接口电路的部分功能。该芯片可提供24位Σ-Δ型ADC、1~128倍增益PGA、10 μA~2 mA可变电流源,2.5 V高精度电压基准源,一对断路检测微电流源(可充当接线回路探测电路),一个可输出Vcc/2的偏置电压源(Vbias),以及13个模拟输入引脚。同时,该芯片具备功能丰富的多路复用器(MUX),可将PGA的差分输入通道与13路模拟输入引脚进行任意匹配,同时能够实现可变电流源和偏置电压源在不同模拟输入引脚上的加载。

图6 节点硬件功能实现框图

热电偶冷端补偿温度传感器采用典型测温精度为±0.062 5 ℃的TMP275型数字温度传感器。

参考电阻采用阻值为22 kΩ,温漂优于±5 ppm/℃的PCF0805-13-22KBT1型金属薄膜基准电阻。测量电阻式温度传感器时,可调电流源被设定为0.1 mA,以降低传感器自热效应对测量结果的影响。

MCU采用STM32F103C8T6。网络接口单元采用课题组自研的IPT12511型CAN总线自组网网络接口器件[3],可基于“信息管道技术”实现多节点自动组网和信息交互[4]。节点采用直流9~36 V总线式供电。采用一条多芯线缆提供供电与通信链路。

如图6所示,节点设置了C1、C2 2个四端子传感器接口,2个接口均可实现多类型温度传感器的自适应测量功能。

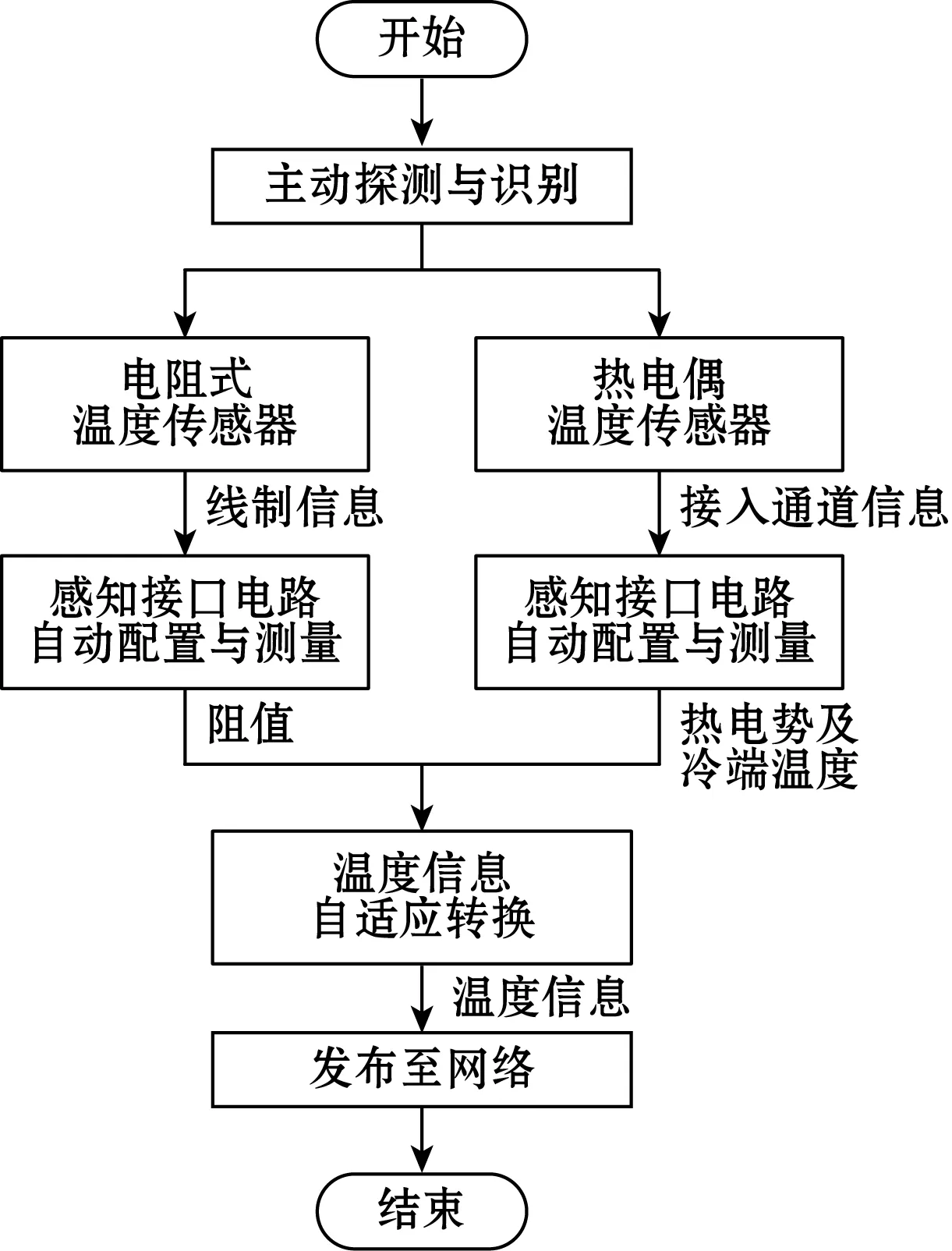

图7为节点内置的自适应测量程序工作流程图。

图7 自适应测量程序工作流程图

3 测试实验

为了测试智能感知节点对不同种类和不同型号温度传感器的自适应测量能力,构建了如图8所示的多类型温度传感器分布式智能物联组网测量实验系统。所构建的分布式测量网络中包含一个供电节点、一个网桥节点以及多个本文研制的智能感知节点,所有节点通过一条可同时实现供电与通信的线缆连接在一起。网桥节点通过以太网与上位机相连,用于为所有感知节点在线选定接入的温度传感器型号以及采集和显示测量信息。

图8 分布式智能物联组网测量实验系统

3.1 多类型温度传感器自适应测量实验

为了验证节点对不同种类、不同型号、不同线制的电阻式温度传感器以及不同类型的热电偶温度传感器具备自适应测量能力。将3个软硬件完全一致的智能感知节点接入图8所示的实验系统,并将8种温度传感器直接接入上述3个节点,包括:四线Pt1000、二线NTC-1k、四线Pt100、三线Pt100、K型热电偶、J型热电偶、E型热电偶、T型热电偶。

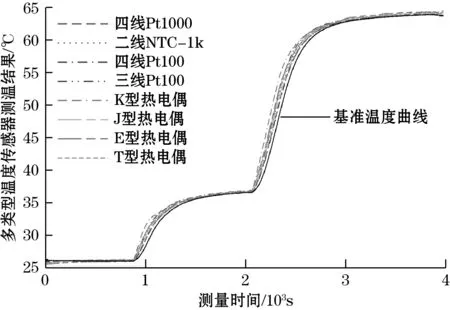

实验时,将所有温度传感器以及一个四线AAA级Pt1000高精度铂电阻温度基准集中放置于ESPEC- SU262型高低温试验箱中,并设定常温、37 ℃恒温和65 ℃恒温3个温度试验台阶进行变温和恒温实验。温箱内的环境温度由上位机控制Agilent34401A型六位半台式万用表实时测量铂电阻温度基准获得,并将该温度用作其他温度传感器测量结果的对比基准。3个智能感知节点每隔2 s进行1次同步采集,共采集2 000个点。

图9给出了整个过程中多类型温度传感器的测温曲线。可见,8种温度传感器对温箱内的环境温度的测量结果与基准温度基本一致。

图9 多类型温度传感器测温曲线

表2进一步给出了8种温度传感器在常温、37 ℃和65 ℃3个恒温阶段的100次测量结果相对于基准温度的测温误差分析结果。其中,δ代表测温误差的平均值,σ代表测温误差的标准差。

表2 多类型温度传感器测温误差统计结果 ℃

由表2可知,在3个恒温阶段中,各型电阻式温度传感器的测温误差平均值均低于0.24 ℃,标准差均低于0.02 ℃;各型热电偶传感器的测温误差平均值均低于0.63 ℃,标准差均低于0.04 ℃。

以上测试实验结果可证明本文所研制的智能感知节点具备对不同型号的二/三/四线制电阻式温度传感器及不同类型的热电偶的自适应测量能力。但考虑到温度传感器自身的制造误差以及温箱内的温度梯度变化和气流波动等因素会对测量结果造成影响,表2中的测温误差结果还不足以表征智能感知节点自身的实际测量性能。

3.2 感知节点测量性能评估实验

为了排除上述因素对智能感知节点测量性能评估的影响,进一步选用标准电阻对节点的测量特性进行研究,并以电阻测量误差来表征节点的理论测温精度。

首先选取100 Ω、1 kΩ、10 Ω和21 kΩ 4个温度系数优于±5 ppm/℃的EE系列精密金属膜电阻作为被测标准电阻,由Agilent34401A标定其实际阻值。而后使用开尔文夹具夹持上述标准电阻接入智能感知节点,以设定的2.5 SPS的测量频率采样100次并取均值。

表3给出了智能感知节点的电阻测量误差以及将电阻测量误差分别对应到Pt100、Pt1000和NTC-1k 3种电阻式温度传感器得到的理论测温精度表征结果。

表3 电阻测量误差及理论测温精度表征结果

由表3可知,在不考虑传感器自身标称精度的前提下,智能感知节点对Pt100和Pt1000的理论测温精度可优于2.6 mK;对于NTC-1k型热敏电阻,10 Ω~21 kΩ对应测温范围约为-30~+184 ℃,智能感知节点对其理论测温精度可达0.14~5.3 mK。

4 结束语

针对智慧电网等领域的温度智能感知需求,本文研制了具备自组网测量能力的多类型温度传感器自适应智能感知节点。提出了多类型温度传感器自适应感知接口方法,实现了以四端子接口直接接入1路二/三/四线制电阻式温度传感器(如铂电阻和NTC热敏电阻)或2路热电偶温度传感器,并可主动对传感器发起探测和识别,并根据识别结果自适应地完成测量电路的配置及传感器信号的调理。设计了基于参数化通用测量转换方程的多类型温度传感器温度信息自适应转换方法。在不改变节点软硬件的前提下实现了多种型号的铂电阻、NTC热敏电阻及10种国标类型热电偶的温度信息自适应转换,占用存储小且易于扩展支持更多型号。

基于本文所研制的智能感知节点构建了多类型温度传感器分布式组网测量实验系统。采用8种不同种类及型号的温度传感器验证了节点的自适应测量能力。节点自身的理论测温精度优于5.3 mK,有望应用于各类智能物联系统的温度感知场景。