基于主S-N 曲线法的铁路货车车体虚拟台架试验

2022-07-27赵尚超

赵尚超

(1. 天津大学材料科学与工程学院,天津 300350;2. 中车齐齐哈尔车辆有限公司,黑龙江 齐齐哈尔 161002)

轨道车辆提速、重载后,特别是轻量化技术的普遍采用,其在线路运行过程中的动态响应较为复杂,疲劳故障频发[1-2]。 2012 年我国首台全尺寸车体疲劳试验台投入使用后,通过“线路模拟、加速试验”的方法,开展了多种车型的车体疲劳试验,为轨道车辆的疲劳可靠性研究提供了装备基础[3]。

实物试验结果准确,但成本高、周期长。 计算机仿真技术已经成为高技术产业不可缺少的分析、研究、设计、评价、决策等的重要手段,近年来在轨道交通领域得到广泛应用[4]。 我国第一台全尺寸铁路货车车体疲劳试验台架建立后,为建立与之对应的仿真分析方法,开展相关的研究工作。 传统的轨道车辆车体的疲劳评估往往将车体单独隔离出来,铁路货车大多参照AAR 与TB 标准确定重载敞车的计算载荷工况[5-6],客车采用EN12663 标准中的计算载荷工况[7],该方法一方面没有考虑转向架对车辆的约束影响,另一方面采用的载荷工况与实际并不相同,导致该仿真方法不能与实物台架进行互补。

2018 年,借鉴汽车行业的虚拟试验经验,在虚拟试验时考虑台架的影响,建立了包含车体和台架的系统模型,这样不仅能够将试验数据用于虚拟仿真,而且充分考虑了车体约束的影响,使得实物试验和虚拟试验具有很好的对应性[8-9],通过该方法可直接计算车体动应力。 动应力在靠近焊趾部位时考虑了应力集中的名义应力,需要根据焊接接头形状选取合适的S-N 曲线, 由于轨道车辆接头的复杂性,很难找到对应的接头形式,无法保证寿命的预测精度。

董平沙教授提出的主S-N 曲线法解决了有限元计算的网格性和S-N 曲线选择的问题[10-13],为此本文拟以40 t 轴重矿石车为样车,开展虚拟试验方法与主S-N 曲线法的结合研究,从车体的载荷输入及疲劳评估理论两个方面着手提高车体疲劳寿命预测精度,为轨道车辆的疲劳可靠性研究提供依据。

1 虚拟试验台架和主S-N 曲线法

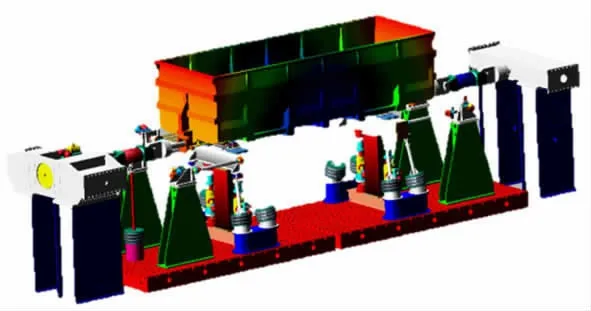

1.1 全尺寸虚拟车体疲劳试验台架

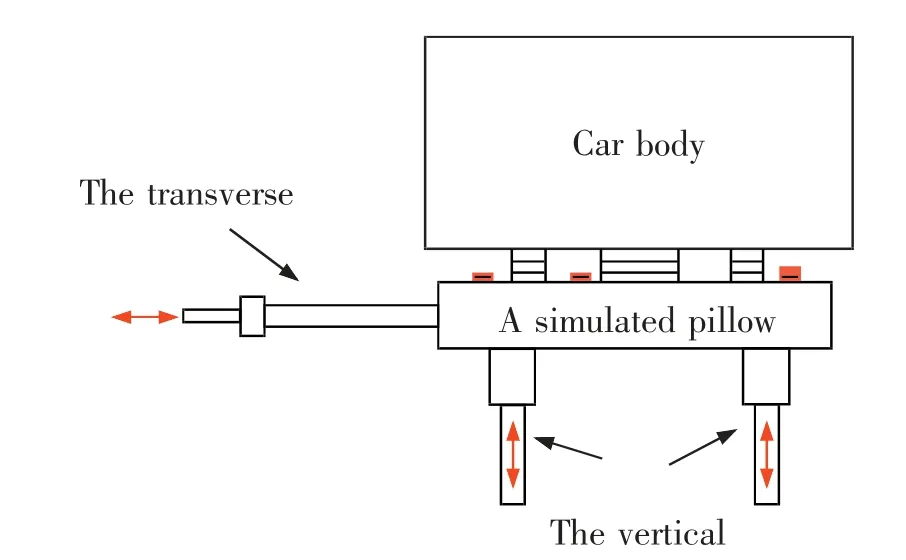

试验台架相对车体而言, 具有很大的刚性,建模过程中将其考虑为刚性系统[14]。 全尺寸铁路货车车体疲劳试验台架为不同于汽车行业的台架系统,车体与下方的转向架连接后组成车辆系统,当不带转向架进行疲劳试验时, 车体将处于空间悬浮状态。 车体的悬浮状态是通过垂、横和纵向作动器,空气弹簧支撑装置,假摇枕等构件实现的,构件间采用球铰和滑移副等运动副连接,由于运动副中都有润滑油,可忽略摩擦的影响[15-17]。

虚拟试验台架模型建立之前,要对模型的构件进行力学简化, 主要包含如下3 个方面的简化:①删除台架与地面间的固定部件, 如将铸铁平台、底座等,将其简化为大地模型;②简化连接部件及附属件,如螺栓连接件、蓄能器等,将其质量附在邻近部件上;③保留具有运动关系的传递部件,同时确保其运动学属性与实际基本一致。 简化后的铁路货车车体疲劳试验系统仅包含:模拟摇枕,垂向、横向和纵向作动器,车钩作动器和空气弹簧系统。

建立试验台架材料属性库完成质量的设置,通过几何尺寸计算构件的惯性属性。 构件的初始运动学条件(平动速度、转动速度)均设为零。 将构件在工作位置按物理试验台的装配尺寸进行装配。

建立好的虚拟台架模型如图1 所示,台架建立好后,计算不同车型时每次调整定距等装配关系即可。

图1 试验台架的仿真模型Fig.1 Simulation model of test rig

铁路货车车体与三大件转向架连接的心盘、旁承载荷通将敞车车体按柔性体建模后,再通过柔性车体上的界面连接点与已建立的刚性试验台架进行连接[18-19],将试验台架作动器的驱动载荷输入到虚拟台架上,基于模态叠加法求解可获得车体各节点的动应力曲线,在IIW 等标准中选取合适的S-N曲线就可以完成车体疲劳寿命评估。

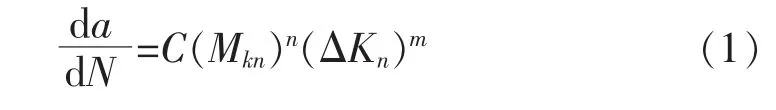

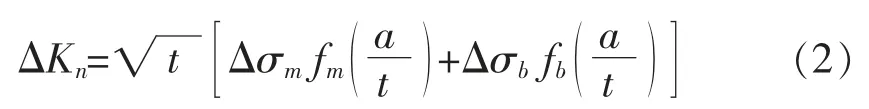

1.2 主S-N 曲线法

董平沙教授提出主S-N 曲线法, 使用与外载荷平衡节点力进行单元之间力的重新分析, 即获得线力和线弯矩,再基于材料力学理论计算出膜应力和弯曲应力,当网格尺寸发生改变后,相应的节点力和线载荷(线载荷与节点距离有关)也发生改变,但膜应力和弯曲应力基本保持不变,实现了网格不敏感性[20]。

在主S-N 曲线法中有一个很重要的观点:“焊接结构的焊根和焊趾部位存在着微裂纹,焊接结构的疲劳寿命主要在裂纹扩展阶段”, 基于该思想提出整合后的裂纹扩展模型[21]

将应力强度因子手册中半椭圆裂纹的应力强度因子整理成规范形式,如式(2)所示

式中:t 为板厚;Δσm为膜应力的变化范围;Δσb为弯曲应力的变化范围;fm和fb分别为形状函数。

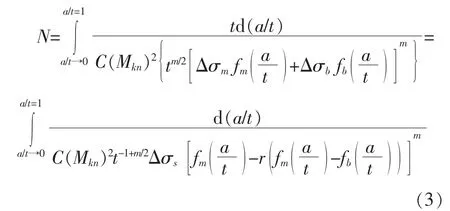

将式(2)带入到式(1)中完成积分,如式(3)所示

式中:N 为寿命;Δσs为结构应力(膜应力和弯曲应力的和);r 为弯曲比,为弯曲应力除以结构应力。

进一步整理可获得中间变量I(r)1/m,这是载荷弯曲比r 的函数,具体形式详见文献[20]。 进一步整理可获得中间变量ΔSS,定义为等效结构应力

等效结构应力ΔSS和寿命N 的曲线定义为主S-N 曲线,不同材料和不同接头型状的试验结果表明,曲线为一条窄带,实现S-N 曲线的统一。

鉴于目前主S-N 曲线法的计算流程仍以准静态流程为主,故而需要将台架传递给车体的载荷提取出来,处理成载荷谱,但需要保证载荷谱与试验台架的驱动载荷具有同等效果。

1.3 虚拟试验系统评估流程

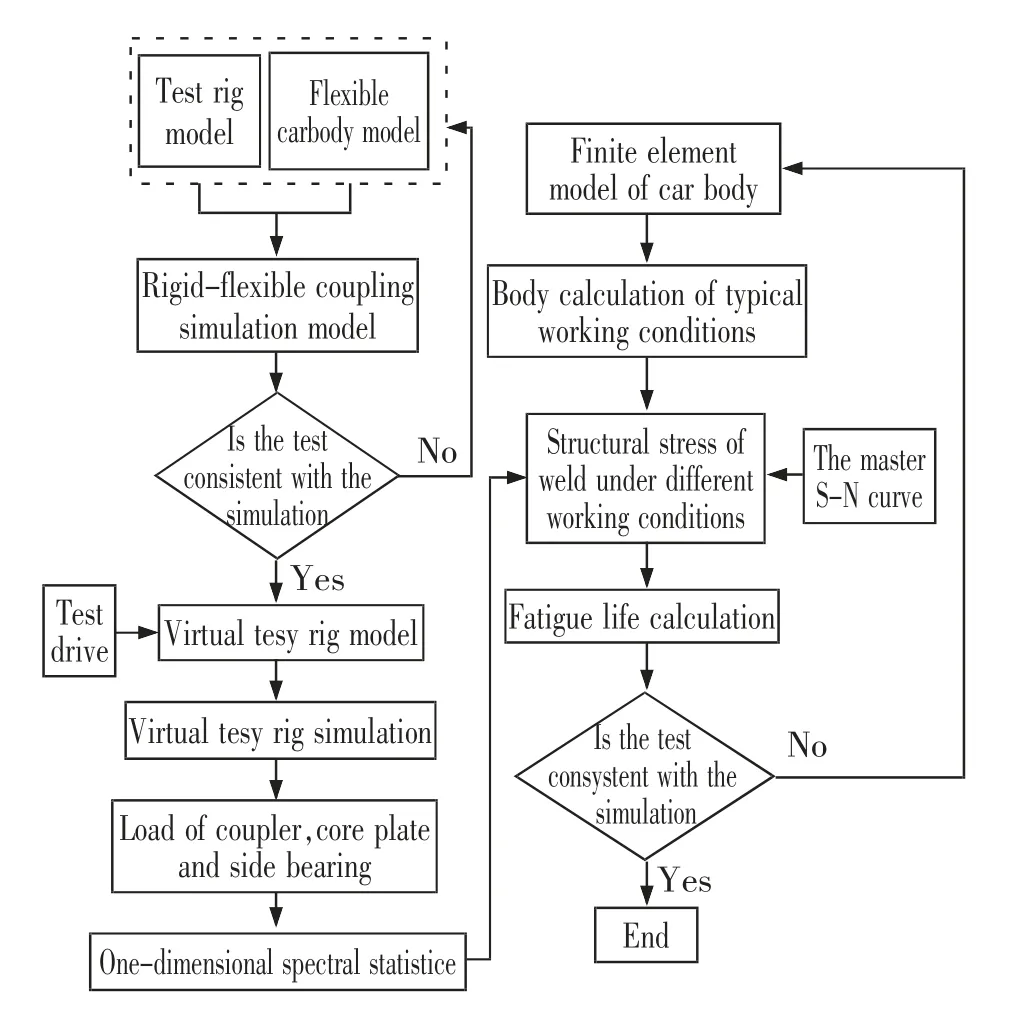

虚拟试验的评估流程如图2 所示,具体步骤如下:①计算车体加速度和动应力,通过与试验测试结果进行对比完成台架校准;②将试验数据作为仿真的输入,进行台架仿真,获得车体车钩、心盘和旁承的一维载荷谱;③进行单位载荷工况下的车体静载荷分析,并获得焊缝的结构应力,通过以一维谱相乘获得焊缝的结构应力统计;④结合主S-N 曲线,完成关键焊缝的疲劳寿命计算,并与疲劳试验结果对比。

图2 主S-N 曲线法的虚拟试验评估流程Fig.2 The process of virtual test conducted by the main S-N curve method

2 矿石车虚拟试验系模型

2.1 柔性车体模型的建立

矿石车车体采用板壳单元完成车体及焊缝建模,单元长度为30 mm。 以车体的压车梁、枕梁和中梁等部位9 条焊缝为研究对象, 如图3 中编号1~9所示。

图3 车体有限元模型Fig.3 Finite element model of car body

利用试验台对不同散粒状态进行了模态试验,结果表明,散粒的实、松状态对车体刚体和弹性体频率影响很小,散粒货物主要影响车体的侧滚振型和侧墙的振动[22]。 考虑到车体主要承载焊缝在底架上,为简化模型,将散体采用质量单元附加到底架地板单元上。

车体不同的模态振型对应的模态阻尼值通过模态试验的线性插值获得, 超出的部分按折中5%选取[23]。根据线路加速度的频谱分析结果,将主模态设置为20 阶,主模态截止频率为15 Hz。

值得注意的是柔性体计算的模态都是弹性体模态,当与台架连接后组成系统,计算后系统模态与实物台架对比才有意义。

2.2 装配后的虚拟试验模型

台架与柔性体处理难点为心盘和旁承,传统采用摩擦力矩接触模型,这种模型计算效率低[24]。为了能够实现线路模拟,减小了上、下心盘间隙,台架系统可近似假设为线性系统,将心盘模型简化为四点大刚度的单边弹簧,常接触旁承简化为小阻尼的变刚度弹簧(刚度系数按实际的旁承刚度输入)。 装配体后虚拟台架如图4 所示。

图4 虚拟试验系统的模态振型Fig.4 The mode shapes of the virtual test rig

虚拟试验系统是没有转向架的,由于矿石车车体刚度较大,振型主要为侧滚和扭转频率,侧滚频率为1.3 Hz, 与试验的误差为4.0%; 扭转频率为4.7 Hz,试验误差为4.7%。 结果表明:模型参数设置达到了仿真预期,仿真值略高的原因是由于该车体较短,刚性较大,仿真模型与实际结构稍有差异。

在实物试验台架上和虚拟试验台架上分别施加实际试验路线的驱动文件, 该驱动文件是通过TWR 线路模拟方法获得的[8],其中包含4 个垂向作动器的位移-时间历程数据,2 个横向作动器的位置-时间历程数据和1 个车钩力作动器的力-时间历程数据。

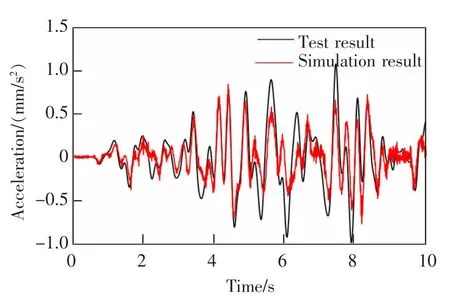

计算完成后对比仿真计算和试验的车体枕梁振动加速度,结果见图5 和图6 所示,黑色曲线为试验数据,红色曲线为仿真数据,二者趋势基本一致。 仿真与试验误差最大值为17%,由于重车模型散粒简化及非线性心盘、旁承建模影响,导致了传递到车体的振动加速度有一定差异, 仿真结果比试验结果幅值偏低,尤其在低频部分。

图5 车体枕梁垂向加速度Fig.5 Vertical acceleration of the occipital beam

图6 车体枕梁横向加速度Fig.6 Lateral acceleration of the occipital beam

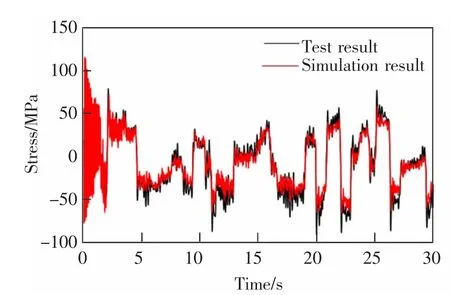

进一步对比了车体关键焊缝的试验和仿真计算时域波形,仿真结果存在3 s 的瞬态振动,经过3 s后瞬态振动发生衰减,进入稳态振动,如图7 所示。计算结果表明: 实测应力和仿真应力的波形基本一致,应力幅值存在一定差异,可能原因是网格尺寸和焊缝细节建模差异导致。

图7 中梁中部焊缝动应力时域结果对比Fig.7 Results of time domain of dynamic stress for central beam weld

显然, 如果采用计算后的动应力曲线进行评估,一方面存在网格尺寸问题、节点位置选择问题,另一方面存在S-N 曲线选取的问题。

3 基于虚拟试验获得的车体载荷谱

台架通过假摇枕上的心盘、旁承及车钩将载荷传递给车体,如图8 所示。 虚拟试验完成后,可以获得刚性台架和柔性车体界面连接点的载荷。

图8 试验台架的简图Fig.8 A schematic view of the test rig

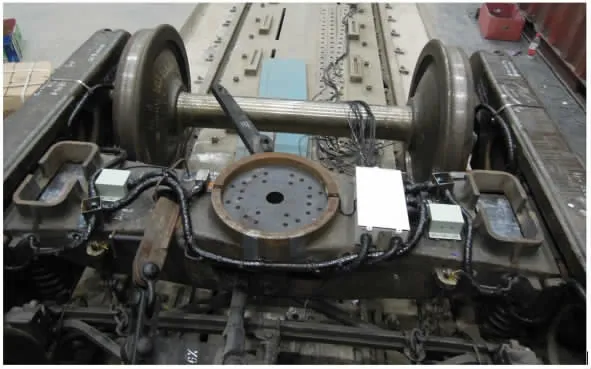

实际测力摇枕如图9 所示,心盘是分成两半的测力传感器,旁承是两个垂向力传感器[25]。仿真模型很难对心盘和旁承进行力学描述,但当不考虑心盘和旁承的局部响应,而只考虑车体的响应时,即使心盘和旁承的力学描述不够准确也不影响使用。

图9 测力摇枕Fig.9 Load measuring pillow of bogie

车钩作动器是以力载荷进行控制,由于构件间隙影响导致传递到车体上载荷稍有变化,故而车钩载荷通过前、后丛板座分别进行提取,提取后完成了车体拉伸和压缩载荷的分离。

虚拟试验台是通过观察车体不同部位的模态坐标和模态应力,分析车体的模态参与过程。 对于40 t 轴重矿石车而言, 首先纵向车钩力载荷影响最大,其次是垂向载荷,最后是侧滚载荷。 扭转和侧滚载荷是通过虚拟台架心盘衬套模型、旁承衬套模型通过文献[25]中的载荷谱编谱方式进行计算。

4 基于结构应力法的车体疲劳评估

在计算矿石车有限元模型上施加约束[26],计算单位载荷下的车体关键部位的结构应力, 再根据板厚和弯曲比r 计算单位载荷工况下的等效结构应力。

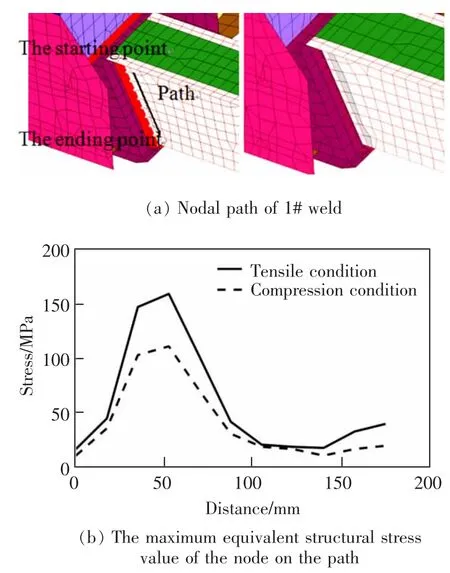

将计算的单位载荷下等效结构应力与虚拟车体疲劳试验台载荷谱相乘,根据车体的有限元分析结果,对车体的9 条焊缝进行寿命评估,其中第1条焊缝每个节点的车钩拉伸工况(黑色曲线)与垂向载荷工况(红色曲线)下的最大等效结构应力结果如图10 所示。

图10 等效结构应力计算结果Fig.10 The results of equivalent structural stress

由于扭转载荷引起的损伤及侧滚载荷引起的损伤较小,并未进行统计,仅考虑了垂向载荷和车钩载荷,疲劳评估结果如表1 所示,车体设计寿命为500 万km,年运行里程为20 万km,总寿命应大于25 a。 车体上9 条焊缝的寿命均满足设计要求,寿命较薄弱的为1# 焊缝, 在无焊接缺陷情况下不会发生疲劳破坏。

表1 疲劳寿命评估结果Tab.1 Fatigue life of welded joints

被试车设计寿命为500 万km, 空重车运行比例为1:1,重车线路运行里程为250 万km。 根据实际线路编制了262 s 的驱动文件, 等效重车线路运行430 km,重复播放该文件,共进行了423.13 h 的室内试验。 试验过程中发现车体一侧的1# 焊缝在距离起始节点(图10(a))50 mm 处产生裂纹,随着试验的进行, 裂纹开始向路径的起始节点扩展,如图11 所示。 由于对称部位没有裂纹,考虑可能是焊接质量较差,但也表明该位置为薄弱部位。

图11 疲劳裂纹Fig.11 Fatigue cracks in the car body

5 结论

1) 依托实物试验台建立虚拟试验台架能够很好仿真出车体动应力响应,该系统仿真方法能够辅助实物试验台进行车体疲劳评估;

2) 通过虚拟试验台能够获得车体的自载荷谱,并通过主S-N 曲线法进行车体疲劳评估,通过全尺寸车体疲劳试验结果验证了该流程的合理性和可行性;

3) 深化了虚拟试验台架的研究和应用,也为开展虚拟线路模拟和其它研究提供了依据。