热固性塑料模具电加热效率技术研究

2022-07-26叶少伟

叶少伟

(珠海市格力精密模具有限公司,广东珠海 519070)

1 引言

热固性塑料以体型结构的聚合物为主要成分,成型工艺特点是,利用原材料树脂为分子量较低的线型或支链结构的预聚体,其分子内含有反应性基团,当热固性塑料吸收热量被加热到一定温度后,其线型或支链型结构发生化学反应转变为体型结构聚合物,实现材料固化硬化。

热固性材料成型优良率及效率取决于模具的加热效率,模具常规加热方式有电加热、油加热及蒸汽加热3种,其中电加热方式应用最为广泛,提高电加热效率是热固性塑料模具增产减能耗的重要技术指标。

热固性电机模具可通过如下技术研究,实现电加热效率提升。

2 模具直线加热方式转换成随形加热方式

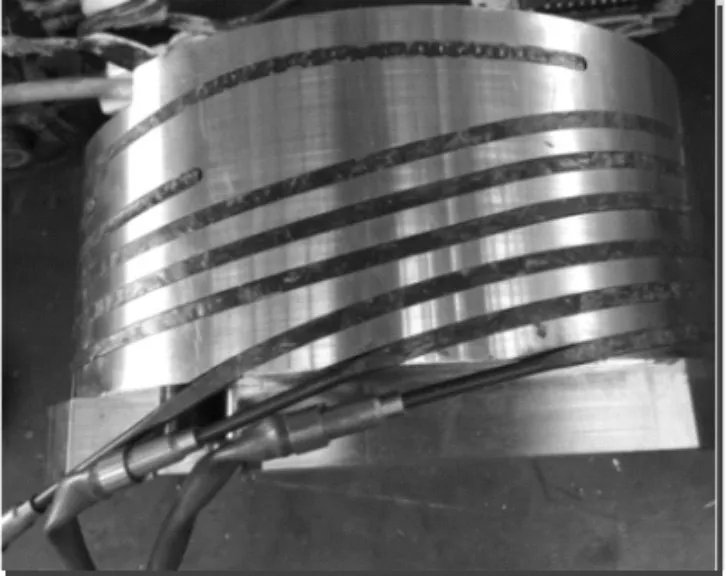

热固性塑料模具加热系统常用直条形加热管(见图1),优势是加热器相对便宜,模具制造简便,加热管安装及更换方便(见图2)。劣势是热传递不均匀,形状复杂的塑件受热不均匀。

图1 直条加热管

图2 直条加热管安装及加热方式

设计随形模具加热系统(见图3),使用加热丝围绕塑件的均匀外形加热,可使得塑件受热均匀,消除温差应力,解决塑件受热不均开裂,外观不良缺陷,实现生产效率最大化。

图3 随形加热系统

加热丝安装通过在模具镶件上开槽(见图4),预埋安装方式实现,此方式优势是接触好,热传递效率高,加热均匀,劣势是加热槽加工难度大,安装及维护不方便。

图4 加热丝安装及加热方式

3 应用热场仿真技术,提高加热准型及效率

应用Ansys 软件热仿真板块,可实现模具加热系统热场仿真。模具加热系统经过:

加热管设计➝热场仿真➝校正加热管设计➝再次热场仿真➝得到想要加热效果。

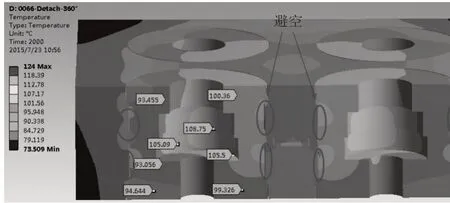

下随形加热系统,热场仿真得到塑件表面加热温度小于5℃的结果。根据实际需要,可调整加热丝的设计排布进一步优化加热均匀度效果(见图5、图6)。

图5 加热丝设计效果

图6 热场仿真结果

4 加热功率计算系统

加热丝功率及条数,根据生产塑件及生产节拍计算得出,如塑封电机模具,加热功率计算如下:

假设已知:塑封定子组成:电机铁心+包裹的BMC材料。

单件电机总重量:2,800g/件(铁芯重量:1,930g BMC材料:870g)。

模具为一模4腔生产。

(1)计算塑封定子固化成型吸收热量Q吸。

吸收热量Q吸:即是塑封定子注射成型后,从常温30℃吸热升温到130℃,固化所吸收的总热量。

吸收热量分为两部分:铁心升温部分热量+BMC胶固化部分热量。

a.计算铁心升温部分热量。

钢铁比热容(符号c):0.42kJ/kg℃

重量m:1,930g(4腔:1,930×4=7,720g=7.72kg)

温差t:130-30=100℃

b.计算BMC胶固化部分热量。

BMC比热容(符号c):1.26kJ/kg℃

重量m:870g(4腔:870×4=3,480g=3.48kg)

温差t:130-30=100℃

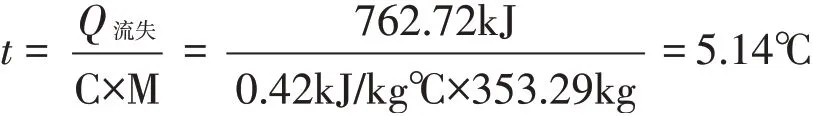

(2)确定每生产一模,模具下降温度。

模具流失热量即是塑封固化吸收的热量:Q流失=Q吸=762.72kJ

钢铁比热容(符号c):0.42kJ/kg℃

模具重量353.29kg

计算确认此模具重量下,生产一模,模具下降温度:

(3)计算加热时间与模具重量与加热管关系。

模具流失热量由发热管在每模具生产周期内加热补充热量到既定温度。

效率(η)因保温、隔热、加热器的安装位置等而异,通常取值范围为0.2~0.5,现取η=0.5。

热量损失系数:拟加热过程中热量损失20%。

钢铁比热容(符号c):0.42kJ/kg℃。

模具重量应为M:353.29kg。

加热器功率(kW):1,000W,12条,共12kW。

(4)下降温度。

理论计算生产周期需638s,实际生产周期380s,按比例计算,每生产1模,模具温度下降温度为t1:

既是每生产1模,模具下降低3.06℃。

根据塑件重量,生产节拍需求,热场计算结果,加热器功率(kW):1,000W,12 条,共12kW 可满足模具加热生产需求。

5 模具温度多点监控系统

加热监控点少,一监控点控制加热管,会出现多腔温度波动大,温度不均衡问题。

模具温度实行多点监控,可实现模具各型腔温度精准控制,各成型型腔使用单独加热及控制系统,独立调节,解决加热管串温,各腔温度差异难题。

6 结束语

随着科学技术的迅速发展,当前的模具加热控制技术正朝着自动化、智能化的方向发展,加热效率提高,对减少模具的生产时间,提高生产效率及塑件质量具有非常明显的作用。随着工业技术的发展及塑件更新速度的加快,提高模具加热效率,将是热固性模具重中之重的研究课题。