薄壁零件热流道分流板热平衡分析及温度控制

2022-07-25刘楚生梁秋华

韩 伟,刘楚生*,梁秋华,江 明

(1. 广州城市理工学院 机械工程学院,广东 广州 510800;2. 广东省韶关市高技能公共实训基地管理中心,广东 韶关 512026)

针阀式热流道注塑的特点是注塑过程中熔体始终处于熔融状态,进料时不产生浇注系统内的凝料。热流道内的熔胶长期保持较高的温度,提高了熔胶流动性,熔胶温度均匀,流动阻力小,在流道中压力损失小,有利于熔胶充模和保证压力传递,改善制品表面质量和力学性能,同时能延缓熔体与模腔接触界面凝固层的扩展,有助于薄壁塑件完整充模。由于分流板和针阀热嘴分别完成熔胶的输送及最后的注射动作,因此,分流板结构、针阀热嘴布局以及温度控制方式对于塑件质量具有重要的作用。通过计算机辅助工程(CAE)智能技术手段,精确掌握分流板内每个针阀热流道孔均达到注塑温度所需的时间,再通过时序控制装置,控制不同浇口的射胶顺序,避免同时进胶的熔体对冲形成熔接痕[1],有利于提高塑件表面质量、塑件强度和表面硬度。特别是对于大型薄壁塑件,使用多点浇口和长流程的成型工艺,更应该改变依靠经验进行分流板结构设计和注塑时间选择的随意性,运用智能软件实现对注塑零件成型过程的精准控制。本工作以大型薄壁塑件汽车座椅托板成型工艺为研究对象,运用智能软件对多浇口和长流程的注塑成型工艺进行有限元分析,改变依靠经验进行分流板结构设计和注塑时间选择的随意性,实现注塑零件成型过程的精准控制。

1 塑件成型工艺分析

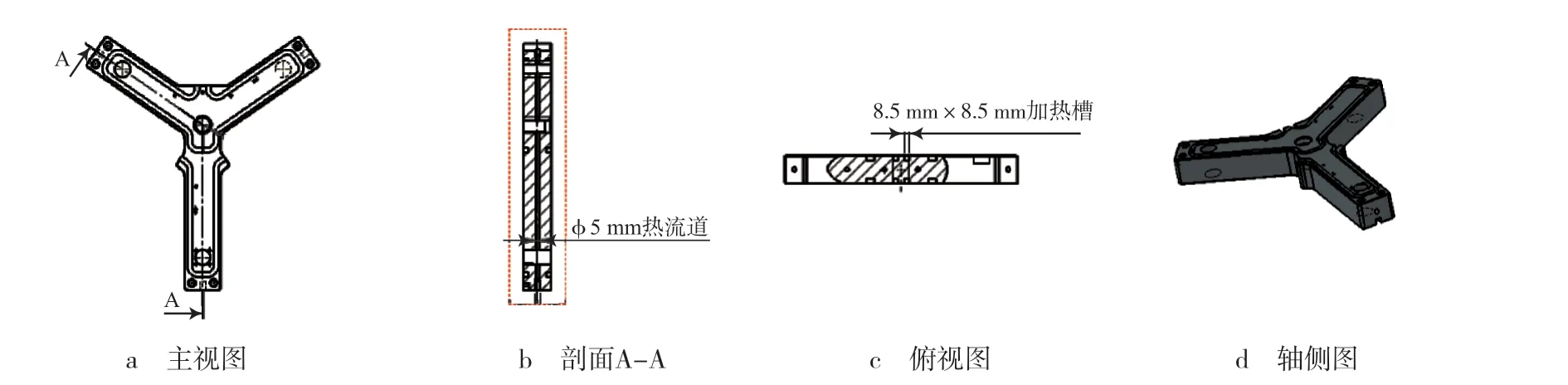

某汽车座椅托板零件的针阀式热流道模具基本结构见图1。塑件材料为典型的热塑性材料——聚对苯二甲酸丁二酯(PBT),外形近似长方形,尺寸为620 mm×550 mm,厚度为1.5~3.0 mm,属于大型精密薄壁零件。根据注塑零件的结构特点、表面质量和力学性能要求,浇注系统设计成三点针阀式热流道进胶。其中,分流板作为连接注塑机料筒喷嘴与针阀热嘴的零件,根据注塑零件的具体形状、针阀热嘴数量和分布情况等因素设计成Y形结构,重点对分流板的结构、加热时间和温度控制进行了研究,并应用Ansys软件对其热平衡情况进行了有限元分析。针阀热流道分流板必须满足各局部形状的热平衡要求,需控制分流板和三个热嘴等组件之间温度的偏差最小。为此,应对加热元件的功率进行准确计算,合理确定加热位置和测温点。连续注塑生产时熔体不断带走的热量损失也需要同步加热得到补偿,故应安装加热元件以及采取充分的绝热措施和效果。加热元件和温控器等组件的作用是精确控制热流道系统温度,使熔体在注塑过程中始终处于熔融状态,对塑件的成型质量具有决定性作用[2]。因此,需保证加热元件耐用性好,耐高温和耐化学药品腐蚀性好,不易泄漏,线路连接安全可靠。

图1 热流道模具基本结构Fig.1 Basic structure of hot runner mold

2 分流板的结构设计和热平衡分析

分流板的加热采用外加热,外加热的流道板悬装在模具中,将弯曲的加热管配置在流道的外侧。针阀式热流道系统由针阀热嘴、分流板、加热管和温控器等组成(见图2)[3]。熔融胶液通过分流板分流后,经过针阀热嘴进入汽车座椅托板模具型腔,分流板是针阀热流道系统实现多点进胶的重要部件,它将从主流道喷嘴射入的塑料熔体经流道分流输送到各针阀热嘴,使熔融塑料均匀填入模具的型腔中,并通过持续加热保持热量平衡以及熔融塑料的平衡流动[4]。因此,分流板的结构设计和针阀热嘴的结构类型成为热流道系统的核心内容。

图2 热流道系统组成Fig.2 Composition of hot runner system

2.1 分流板的结构设计

为使分流板具有足够的耐热能力、强度和刚度,选用热传导性良好的4CrW2Si热作钢。分流板的结构设计根据模具浇口数量和分布位置情况进行设计,汽车座椅托板零件三个针阀热流道系统中的三个针阀热嘴采用CP-25型,分流板为Y型结构设计,见图3,其中,圆形分流道直径为5 mm。加热管均匀分布在浇口周围,争取更有效避免局部过热现象。分流板的加热方式采用外加热方式,即在上下两个平面双层设置加热管,上下两层均布置8.5 mm×8.5 mm的加热管槽,从流道外部对流道进行加热。这种双层对称加热形式便于均衡适配布局加热管,不会产生局部过热且流道内流动阻力小,减少热量损失,使其发热更稳定,传热更均匀。从而保证三个Y型分布的针阀热流道之间温度均衡[5]。

图3 分流板的结构设计Fig.3 Structure design of manifold

2.2 加热管的布局结构和功率核算

采用专用于热流道加热的直径为8 mm的ISD牌不锈钢840电热管,这种不锈钢电热管可以根据分流板形状及热嘴分布位置,弯制成所需形状,并带有J型标准热电偶。带有三个热嘴的分流板针阀热流道布局和加热管的布局结构见图4。

图4 针阀热流道布局及加热管结构示意Fig.4 Schematic diagrams of hot runner needle valve layout and heating pipe structure

由于PBT的分子主链是由每个重复单元为刚性苯环和柔性脂肪醇连接起来的饱和线性分子组成,分子中没有侧链,结构对称且组织紧密堆砌,因此,PBT具有较高的熔点,成型加工温度为250~270 ℃。因此,注塑时热嘴和分流板中的熔体须加热至260 ℃以上[6]。根据生产需要,加热系统应在尽量短的时间内,将分流板的温度从常温升到250~270 ℃,同时必须保证分流板各热流道的温度平衡,其加热器功率可按式(1)计算。

式中:P为加热器功率,kW;M为分流板质量,kg;c为分流板材料比热容,kJ/(kg·℃);ΔT为分流板工作温度与室温之差,℃;t为升温时间,min;η为分流板加热效率系数(当分流板的绝热条件良好时,η=0.47~0.56;当分流板的绝热条件一般时,η=0.44~0.50;当分流板的绝热条件差时,η=0.33~0.38)。

根据资料查得分流板4CrW2Si热作钢的密度为7 800 kg/m3,弹性模量为2×1011Pa,泊松比为0.3,比热容为0.46 kJ/(kg·℃),传热系数约为60.64 W/(m·K)。设置分流板受热的热流密度取21 W/cm2,分流板与空气的自然对流系数为5 W/m2。分流板的绝热条件良好,故取加热效率系数为0.47,分流板质量为17.12 kg,分流板工作温度与室温之差为260-25=235 ℃,升温时间为4 min,得到本次设计的加热器功率为16.41 kW。

2.3 分流板热平衡有限元分析验证

只有分流板满足三个针阀热流道之间的温度平衡要求,才能保证针阀进胶时熔体温度一致。因此,需要通过精确的分析手段预先知道分流板上三个针阀热流道孔均达到260 ℃的时间,根据计算所得分流板加热的功率,通过Ansys软件有限元分析分流板从室温加热到260 ℃的时间,如果在未达到250 ℃就开始注塑,则由于流道内温度太低会造成短射和进浇不足等缺陷,而如果超过了270 ℃也会产生缩松等缺陷[6]。从图5可看出:不同的加热过程中,温度场颜色均呈现均匀分布状态,表明分流板的结构设计和加热管的布局能够达到三个针阀热平衡要求[7]。当加热时间为61 s时,分流板大部分区域温度为40~50 ℃;当加热时间为121 s时,分流板大部分区域温度为90~100℃;当加热时间为181 s时,分流板大部分区域温度为150~165 ℃;当加热时间为250 s时,分流板大部分区域温度为255~270 ℃[8]。由此可见,此座椅托板零件注塑时,分流板初次注塑的加热时间应该在250 s以上,此时开启第一个热流道针阀将熔体注射入热流道,能使注塑胶料始终处于熔融状态,在温控箱持续控制流道内温度保持在250℃以上的状态下,依次开启第二、第三个针阀进胶,并顺利实现三个针阀热流道的时序控制进胶,保证汽车座椅托板薄壁零件的注塑质量。

图5 分流板Ansys软件有限元热平衡分析Fig.5 Thermal balance diagram of manifold by Ansys finite element analysis

3 系统温度控制

热流道系统的温度精确控制是实现热流道系统熔体始终处于熔融状态的关键因素。分流板中的流道在加热阶段加热到270 ℃,其后在连续注塑生产注射周期内,熔体持续进行注塑时,还会不断补充带入大量的热能。此时加热系统主要用于补偿注塑过程损耗造成的热量损失,此过程中熔体温度的控制精确与否将对塑件成型质量起关键作用[9]。因此,在实践中选用具有智能高精度比例积分微分(PID)调节功能的温控器(简称PID温控器),将分流板系统和三个针阀热嘴流道的温度偏差控制在±5 ℃。采用SeaShell-TPS型触摸式热流道温控箱进行温度控制,温控箱是通过表芯内智能计算机芯片探测发热流道温度,再经过智能计算机内部数据处理,输出适当比例电流值,从而达到精确的温度控制。在模腔内三个针阀对应的位置配接K型热电偶输入信号,对温度进行精确测量,采用触摸屏的人机操作界面增强了系统的操控性,内置标准MODBUS-RTU型数据通讯总线接口,模块式多中央处理器分散控制模式[10]。三个针阀热流道的回路温度可分别独立设定。

针对汽车座椅托板使用的PBT具有较高的熔点,成型加工温度为250~270 ℃的特点,根据Ansys软件有限元模拟分析的结果,系统的温度控制可参照图6的温度与时间关系曲线[11]。

图6 热流道温度与时间的关系曲线Fig.6 Temperature of hot runner as a function of time

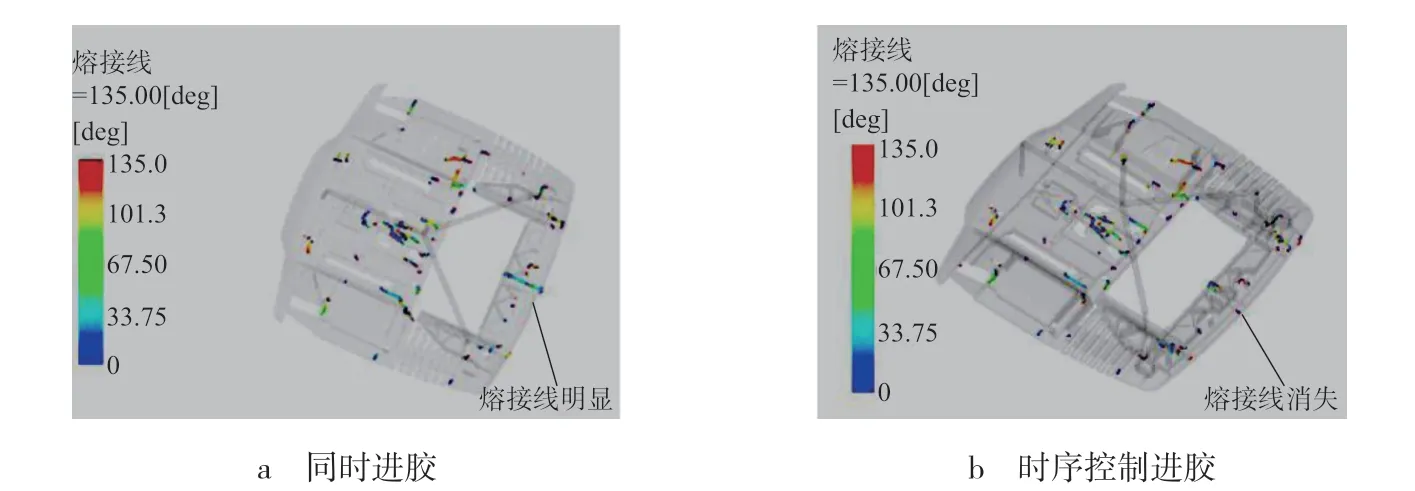

4 通过时序控制进胶改善塑件表面质量

大型薄壁结构零件汽车座椅托板注塑时表面容易产生熔接痕、进胶不足和缩水变形等缺陷,运用针阀热流道的时序控制进胶功能,能实现精细化控制三个针阀按顺序打开和闭合,根据熔胶在模腔内充型的不同阶段延时分阶段注塑[11]。还可以通过在模具型腔内熔体前进路径上安装压力传感器,随时反馈熔体到达的位置,控制第二、第三浇口在熔体经过时顺序打开。补充增强熔体的热量,避免了同时进胶的两股熔体在波前相遇汇合时的熔接痕,提高塑件表面成型质量,并可运用Moldflow软件进行分析验证[12]。从图7可以看出:采用针阀热流道时序控制后,熔接痕得到了明显的减少和改善。

图7 汽车座椅托板三点同时进胶和时序控制进胶模拟Fig.7 Simulation of simultaneous glue injection and timing control in three points of automobile seat pallet

5 结论

a)对于大型薄壁注塑件,使用多点浇口和长流程的PBT薄壁零件成型注塑生产,可用CAE智能软件对注塑零件成型过程和分流板结构进行精准设计。

b)通过选用PID温控器,将分流板系统和三个针阀热嘴流道的温度偏差控制在±5 ℃,从而实现精确控制温度范围以及保证分流板内部的温度平衡。

c)Ansys软件有限元分析方法既可以验证分流板的结构及加热管的设计方案是否合理,还能精确把握热流道内部的加热温度与时间变化情况,为时序控制进胶提供精准的工艺数据。