NG催化剂的液相丙烯聚合动力学研究

2022-07-25王路生陈江波杜亚锋杜改平冯梓健

王路生,陈江波,杜亚锋,陈 明,杜改平,冯梓健

(中石化(北京)化工研究院有限公司,北京 100013)

丙烯聚合催化剂自1954年由Natta发明以来取得了很大进展,使聚丙烯(PP)的生产工艺变得更简单、更清洁[1]。现代商业催化剂不仅表现出超高的活性和高立构定向能力,而且可以使聚合物具有所需要的结构。迄今为止,PP已在包装、农业、电子、建筑、通讯、汽车等领域得到广泛应用。为了探究PP催化剂的聚合性能,其聚合动力学已有许多报道。然而,由于缺乏高精度的实验装置,以及高活性催化剂对微量杂质(如O2,H2O,CO等)的高度敏感性[2],早期的大多数实验研究是在低压条件下的溶剂(如正己烷或正庚烷[3-11])中进行的。并且这些报道中,忽略了气相单体向溶剂的传质对动力学行为的影响。目前,主流丙烯聚合的操作压力在2.0 ~4.0 MPa(表压),且聚合过程不使用溶剂。因此,早期公开报道的实验数据多与真实工况存在偏差,不能直接用于工业设计和工业生产。直到1998年,特温特理工大学的Weickert小组发表了关于液相丙烯聚合动力学的研究成果[2],利用量热技术研究了温度和预聚合对动力学行为的影响。此后,他们进行了一系列实验[12-18],研究助催化剂、外给电子体和H2对反应动力学的影响,并根据实验中获得的数据,分析和评估了初始聚合反应速率、失活常数以及失活反应的活化能等动力学参数。丙烯聚合由于反应剧烈放热,量热技术对于确定聚合反应速率非常有用。此外,由于反应物与产物之间的密度差异较大,单体补充法也同样适用。本工作采用单体补充法研究液相丙烯聚合的动力学行为。

1 实验部分

1.1 主要原料

丙烯,聚合级,纯度大于99.5%,中国石化扬子石油化工有限公司。实验前,需将丙烯通过两个串联的净化塔去除痕量的O2和H2O。第一塔装有BH型镍催化脱氧剂,用于脱氧,第二塔装有3A,5A,13X型分子筛,用于除H2O。正己烷以同样的方法进行精制,以去除其中痕量的O2和H2O。N2,纯度99.99%;H2,纯度大于99.999%:北京南亚燃气有限公司。高活性NG催化剂[19],中石化(北京)化工研究院有限公司;助催化剂三乙基铝(TEAl);外给电子体二异丁基二甲氧基硅烷(DIBDMS),二异丙基二甲氧基硅烷(DIPDMS),环己基甲基二甲氧基硅烷(CMMS),二环戊基二甲氧基硅烷(DCPDMS):中国石化催化剂有限公司北京奥达分公司。

1.2 实验装置

1.2.1 催化剂储存和进料系统

催化剂、助催化剂和外给电子体储存在N2保护的手套箱中,以免受到O2和H2O等杂质的污染。助催化剂和外给电子体通过加入正己烷配制成稀溶液以保证精确取样,并单独存放。在每次实验前,用注射器取出定量的催化剂、助催化剂和外给电子体。

催化剂进料系统见图1。首先,在N2保护下打开阀门1,将定量助催化剂和外给电子体注入15 mL催化剂进料罐中。在此步骤中,阀门4打开,阀门5关闭。然后,通过重复吸入和排出混合溶液4~5次将所需量的催化剂加入罐中,以尽量减少催化剂损失。最后,关闭阀门1,切断N2进料后,由活塞泵以恒流方式加入丙烯。当泵出口压力略高于反应器内压力时,打开阀门5,混合溶液流入反应器,同时丙烯不断进料,以确保催化剂、助催化剂和外给电子体全部被冲入反应器。

图1 催化剂、助催化剂和外给电子体进料系统Fig.1 Feed system of catalyst,co-catalyst and external donor

1.2.2 反应器系统

反应器系统由3.45 L Büchi型带夹套搅拌釜系统、丙烯进料泵、温控系统和催化剂供料系统组成。液相丙烯聚合动力学实验流程见图2。

1.3 实验步骤

采用单体补充法测试。每次运行前,将反应器充满低压N2,然后排出,重复该操作5次。将1.2 L正己烷和1.14 g TEAl加入反应器中,在70 ℃,500 r/min条件下搅拌1 h,进一步去除管壁和管件内部的杂质。在N2保护下排净正己烷/TEAl混合物。然后,将气体丙烯引入反应器以置换N2。随后,在室温条件下将定量H2和2.5 L液相丙烯加入反应器中,在500 r/min的搅拌速率下,将反应器加热至较反应温度低1~2 ℃,将所需量的主催化剂、助催化剂和外给电子体加入催化剂进料罐中。最后,打开恒流模式丙烯进料泵,在2 min内将催化剂混合物冲洗到反应器中。当反应器压力达到设定值时,将丙烯进料泵切换到恒压模式。然后将反应器加热到反应温度,每6 s采集反应器压力、温度、丙烯进料速率3个参数。通常,反应在 90 min后终止。反应速率按式(1)计算。

式中:RP为反应速率,kg/(g·h);ρ1为室温条件下液相丙烯的密度,kg/m3;ρ2为反应温度条件下液相丙烯的密度,kg/m3;ρPP为PP密度,kg/m3;υ为丙烯进料速率,m3/min;mCat为催化剂质量,g。

每次实验后,称量所得聚合物质量并与根据动力学曲线计算的质量进行比较。

2 结果与讨论

2.1 重复性

为评估测试程序的准确性,70 ℃条件下进行了2组平行实验。外给电子体为DIBDMS,实验条件见表1。

表1 平行实验条件Tab.1 Conditions of parallel experiments

从图3可以看出:2组实验的数据拟合性较好。前10 min内,2组实验的反应温度下降趋势一致,相同时间点的温度差小于0.10 ℃;10 min后,2组实验的反应温度趋于稳定,稳定在70.0℃±0.1 ℃,且相同时间点的温度差均小于0.01℃,说明实验中温度的稳定性良好。从图3还可以看出:2组实验的反应速率曲线整体上趋势相同,且吻合性较好,进一步说明实验数据的可靠性。

图3 2组平行实验的动力学数据Fig.3 Dynamics data of parallel experiments

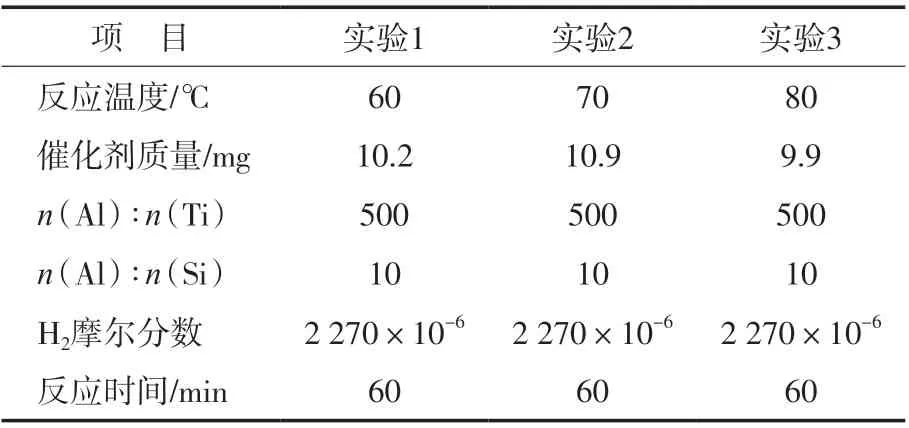

2.2 反应温度的影响

工业PP装置的反应温度通常为65~85 ℃。本实验将反应温度细化,分别研究反应温度为60,70,80 ℃的丙烯聚合动力学行为,其他实验条件见表2。

表2 实验条件Tab.2 Conditions of experiments

从图4可以看出:反应温度对动力学曲线、初始反应速率和反应速率衰减趋势有很大影响。加入催化剂2 min左右,3组实验的反应速率均达到最大值,之后迅速衰减,约10 min后趋于稳定。随着温度的升高,反应速率有很大提高,反应速率衰减变化较大。60 ℃时,反应速率在3 min内下降78%,60 min时继续下降5%。70 ℃时,反应速率在3 min内下降62%,60 min时继续下降12%。80 ℃时,反应速率8 min内下降50%,60 min时继续下降25%。因此,对于实验所用催化剂体系,随着反应温度从60 ℃升高到80 ℃,反应速率的衰减明显减弱。

图4 不同反应温度条件下的动力学结果Fig.4 Dynamics results at different reactor temperatures

2.3 外给电子体的影响

在丙烯聚合过程中,外给电子体对全同立构规整度起重要作用,对熔体流动速率(MFR)也有很大影响。此外,不同外给电子体的组合还可用于调整相对分子质量分布,以生产具有特殊力学性能和加工性能的PP。选用工业生产中常用的4种外给电子体:DIBDMS,DIPDMS,CMMS,DCPDMS,研究其对丙烯聚合动力学的影响。实验条件见表3。

表3 实验条件Tab.3 Conditions of experiments

从图5可以看出:反应前30 min,4组实验的聚合反应速率波动较大,特别是实验3,之后波动变小,趋于稳定。反应速率波动大,表明外给电子体对催化剂活性有较大影响。当使用DIBDMS时,初始反应速率与使用CMMS或DCPDMS时相近,且最大反应速率为32~35 kg/(g·h),较使用DIPDMS时的24 kg/(g·h)高约40%。每组实验中,反应速率达到最大值后迅速衰减。其中,DIPDMS对反应速率衰减的影响明显小于其他外给电子体。当反应速率趋于稳定时,CMMS,DCPDMS,DIPDMS实验的动力学曲线接近,反应速率为(15±2)kg/(g·h)。而使用DIBDMS时,反应速率稳定在18~22 kg/(g·h)。

图5 不同外给电子体的动力学结果Fig.5 Dynamics results obtained by using different external donors

从表4可以看出:在相同条件下,DIBDMS对催化剂活性的提高最显著,且对H2响应的影响最大,其次是CMMS与DIPDMS,DCPDMS的影响最小。此外考虑到测量误差,4种外给电子体对PP等规指数的影响几乎相同。MFR相差很大,因为不同外给电子体对H2的响应性不同。

表4 外给电子体实验中催化剂活性及PP性能数据Tab.4 Activities of catalyst and MFR of PP in external donor experiments

2.4 H2用量的影响

聚烯烃工业中,H2通常被用作相对分子质量调节剂。此外,已经证明H2对聚合物的相对分子质量有调节作用,对催化剂活性和聚合物的等规指数也有影响,Lei Hua等[20]综述了该领域的工作。以DIBDMS为外给电子体,实验条件见表5。

表5 实验条件Tab.5 Conditions of experiments

从图6可以看出:H2用量对动力学曲线和初始反应速率都有很大影响。不加H2时,最大反应速率约为17 kg/(g·h),衰减后反应速率稳定在11~12 kg/(g·h);当H2用量为288×10-6时,反应速率曲线明显上升,最大反应速率达到24 kg/(g·h),衰减后反应速率增加到14~16 kg/(g·h);当H2用量增加到575×10-6时,反应速率显著增加,最大反应速率达到35 kg/(g·h),衰减后反应速率增加到17~20 kg/(g·h);继续增加H2用量到1 150×10-6时,最大反应速率增至44 kg/(g·h),约为不加H2时的3倍,但衰减后的反应速率较575×10-6时无明显增加。此外,当H2用量为1 150×10-6时,反应速率达到最大值的时间由不加H2和低浓度H2时(实验2和实验3)的约16 min延迟到了30 min。

图6 不同H2用量的动力学结果Fig.6 Dynamics results with different H2 concentration

从表6可以看出:随着H2用量的增加,催化剂活性增加,但增速减缓。此外,H2用量对PP的MFR有明显影响。

表6 H2用量实验中催化剂活性和PP的MFRTab.6 Activities of catalyst and MFR of PP in H2 concenrtration experiments

3 结论

a)反应温度对丙烯聚合反应动力学行为有很大影响。随着反应温度的升高,反应速率增加,反应速率的衰减降低。

b)当外给电子体为DIBDMS时,初始反应速率与使用CMMS和DCPDMS时接近,最大反应速率较使用DIPDMS时高约40%,且对催化剂活性的提高较使用其他外给电子体时更明显,对H2响应的影响也最大。

c)H2用量对动力学曲线和初始反应速率都有很大影响。随着H2用量的增加,反应速率显著增加,催化剂活性增加,但活性增速减慢。