聚丙烯酸酯石蜡相变储能微胶囊的制备

2022-07-25郭制安隋智慧李亚萍徐逸坤

郭制安,隋智慧*,李亚萍,王 旭,徐逸坤

(1. 齐齐哈尔大学 轻工与纺织学院,黑龙江 齐齐哈尔 161006;2. 亚麻加工技术教育部工程研究中心(齐齐哈尔大学),黑龙江 齐齐哈尔 161006)

近年来,能源危机不断凸显,如何解决能源短缺是国际社会难题。通过新型节能技术可缓解能源短缺危机,而相变储能材料是当前新型节能技术中的研究热点[1-2]。相变材料具有相变潜热高、化学性能稳定、相变过程温度几乎无变化、可重复使用的优点,是新型绿色储能材料,在智能调温纺织、生物医药、太阳能、工业余热回收等领域有很好的应用前景[3-4]。然而,相变材料在实际应用中易发生泄漏、腐蚀、相分离等问题,极大制约了其发展。相变微胶囊技术通过高分子膜将相变材料包裹形成核壳结构,不仅解决了上述问题,提高了能源利用率,还增大了相变材料比表面积,提高了相变材料的导热率[5-6]。目前,研究较广的相变芯材为石蜡、直链烷烃、脂类及一些无机材料。其中,石蜡作为精炼石油的副产物,以其来源充足、价格低廉、相变温度范围宽、潜热大等优点被广泛应用在纺织、军事、环保等领域[7-9]。壁材常采用聚脲[10-11]、聚丙烯酸酯[12-14]、聚乙烯[15]、明胶[16]、阿拉伯胶[17]、海藻酸钠[18]等高分子材料。其中,聚丙烯酸酯因具有优异的力学性能、价廉易得、耐老化等特点而被广泛应用在纺织行业。本工作以石蜡相变材料为芯材,聚丙烯酸酯为壁材,通过半连续种子乳液聚合法制备层层包裹的聚丙烯酸酯石蜡相变储能微胶囊,并对其结构与性能进行了表征与分析。

1 实验部分

1.1 主要原料

丙烯酸丁酯(BA),甲基丙烯酸甲酯(MMA):均为分析纯,天津市博迪化工有限公司。石蜡,工业级,中国石油化工股份有限公司北京燕山分公司。非离子型乳化剂OP-10,工业级,天津市光复精细化工研究所。引发剂过硫酸钾(KPS),乳化剂十二烷基硫酸钠(SDS):均为分析纯,天津市凯通化学试剂有限公司。

1.2 主要仪器

SY-3200-T型超声波清洗器,上海超声波仪器设备有限公司;Spectrum One型傅里叶变换红外光谱仪, TG/DTA-6000 型差热-热重综合分析仪:美国PE公司;S-3400型扫描电子显微镜,日本日立公司;Nano ZS90型纳米粒度分析仪,英国马尔文有限公司。

1.3 聚丙烯酸酯石蜡相变储能微胶囊的制备

向烧杯中加入定量BA和MMA[m(BA)∶m(MMA)=3∶1],再加入复配的乳化剂溶液[m(OP-10)∶m(SDS)=4∶1],快速搅拌15 min,然后超声分散30 min,得到壳层预乳液。

将定量石蜡,BA,MMA[m(BA)∶m(MMA)=3∶7]和复配的乳化剂溶液[m(OP-10)∶m(SDS)=4∶1]加入到四口烧瓶中;升温使石蜡液化,超声30 min后,在磁力加热搅拌器中升至反应温度,滴加1/2过硫酸钾引发剂,恒温反应1 h;冷却至40℃,75 μm筛网过滤,去除固体石蜡和凝胶;再升至反应温度,在2~3 h内滴加剩下的1/2过硫酸钾溶液和壳层预乳液。恒温反应1 h;反应结束后降至室温,75 μm筛网过滤,得到聚丙烯酸酯石蜡相变储能微胶囊。

1.4 测试与表征

傅里叶变换红外光谱(FTIR)分析:取适量乳液涂覆在载玻片上,室温条件下干燥成胶膜。再取适量固体石蜡,对胶膜和固体石蜡进行测试。热重(TG)分析:氮气氛围,升温速率为10 ℃/min。差示扫描量热法(DSC)分析:氮气氛围,升温速率为10 ℃/min。扫描电子显微镜(SEM)观察:取适量乳液涂覆在载玻片上,室温条件下干燥成胶膜,对胶膜表面进行喷金处理,采用S-3400型扫描电子显微镜观察胶膜表面形貌。乳液粒径分布和Zeta电位测试:用去离子水将乳液稀释100倍,在25 ℃条件下测试。胶膜调温性能测试:将微胶囊胶膜和聚丙烯酸酯乳胶膜在75 ℃的烘箱中放置30 min,取出置于保温板上,每隔3 s测试并记录胶膜表面温度,直至冷却到25 ℃,绘制降温曲线。

式中:C为凝胶率,%;M为凝胶质量,g;G0为单体总质量,g。

2 结果与讨论

2.1 FTIR分析

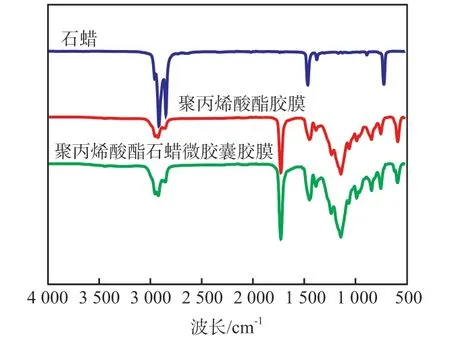

从图1可以看出:石蜡胶膜谱线中,2 849~2 917 cm-1表现出典型的多重强吸收峰,为石蜡脂肪链上C—H的伸缩振动峰,1 465 cm-1处为石蜡C—H的弯曲振动峰,724 cm-1处为长链烷烃上亚甲基面内摇摆振动峰。聚丙烯酸酯胶膜谱线中,2 856~2 926 cm-1有一组多重弱振动峰,对应的是聚丙烯酸酯中甲基和亚甲基上C—H对称振动峰,1 727cm-1处为聚丙烯酸酯中羰基伸缩振动峰,1 233,1 142 cm-1处为酯基内甲基上C—H伸缩振动峰,聚丙烯酸酯上的C—H弯曲振动峰则在988,753 cm-1处出现,芯材石蜡与壁材聚丙烯酸酯的基团特征峰都出现在了聚丙烯酸酯石蜡微胶囊胶膜的谱线上,且特征峰有所变强,其他特征峰并未出现,表明制备的微胶囊胶膜中含有芯材石蜡和壁材聚丙烯酸酯成分,芯材与壁材没有发生反应,而是通过物理方式接触在一起。

图1 石蜡和胶膜的FTIRFig.1 FTIR spectra of paraffin and film

2.2 TG分析

从图2可以看出:石蜡的质量损失过程仅有一个阶段,从205 ℃开始进入热分解过程,质量损失速率开始逐渐增快,在317 ℃时质量损失速率最快,350 ℃基本损失完全。这一热分解过程主要是石蜡分解和挥发造成。聚丙烯酸酯胶膜的质量损失过程为两个阶段,第一阶段质量损失曲线较为平缓,质量损失速率变化较小,这一阶段主要是聚丙烯酸酯胶膜中残留单体和结合水的挥发,到350℃第一阶段基本结束,质量损失14.6%;第二阶段在350 ℃之后,显现出较快的质量损失速率,该阶段主要是聚丙烯酸酯的分解,温度为350~470 ℃。聚丙烯酸酯石蜡微胶囊胶膜热分解过程包含芯材石蜡和壁材聚丙烯酸酯的质量损失阶段。聚丙烯酸酯石蜡微胶囊胶膜热分解起始阶段更平缓,质量损失速率较慢,微胶囊耐热分解温度更高;第二阶段微胶囊的壁材聚丙烯酸酯开始分解,导致芯材石蜡的泄漏,石蜡在高温条件下分解挥发。因为微胶囊胶膜上芯材石蜡和壁材聚丙烯酸酯同时分解,使微胶囊胶膜质量损失速率较聚丙烯酸酯胶膜质量损失速率更快。综上所述,壁材聚丙烯酸酯有效地阻止了相变材料石蜡过快地从微胶囊中渗出,壁材有效地改善了相变材料的耐热稳定性。

图2 石蜡和胶膜的TG及微分失重曲线Fig.2 TG-DTG analysis curve of paraffin and film

2.3 DSC分析

从图3可以看出:聚丙烯酸酯胶膜在30~80 ℃没有明显的吸热峰,曲线基本平直。而石蜡与微胶囊胶膜趋势基本相同,都具有两个吸热峰。第一个吸热峰是由于石蜡发生的固-固相变吸热所造成的,第二个吸热峰是由于石蜡吸热发生固-液相变造成的。石蜡的固-固相变吸热峰较小,熔融潜热较低。而石蜡的固-液相变吸热峰较大,能够提供大量的熔融潜热,赋予胶膜调温性能,所以主要研究固-液相变峰。从峰的位置可以看出,石蜡和微胶囊胶膜吸热造成的固-液相变峰都在55~73℃,说明壁材聚丙烯酸酯对芯材石蜡的包裹并没有严重影响相变材料的相变温度。

图3 石蜡和胶膜的DSC曲线Fig.3 DSC curves of paraffin and film

从表1可以看出:石蜡初始熔融温度较聚丙烯酸酯石蜡微胶囊胶膜低,说明壁材聚丙烯酸酯成功包裹了石蜡,使传热性能减弱。微胶囊胶膜的熔融潜热只有55.57 J/g,远小于石蜡的熔融潜热(143.38 J/g),这是由于石蜡被包裹在无相变特性的聚丙烯酸酯中,聚丙烯酸酯的高熔点以及石蜡在单位质量微胶囊中低含量共同造成的结果。根据熔融潜热可以算出微胶囊胶膜中石蜡的含量为38.76%(w),表明壁材聚丙烯酸酯实现了对芯材 相变石蜡的包裹保护作用。

表1 石蜡与微胶囊胶膜的相变性能Tab.1 Phase change properties of paraffin and microcapsule film

2.4 微胶囊乳液的粒径分布和Zeta电位

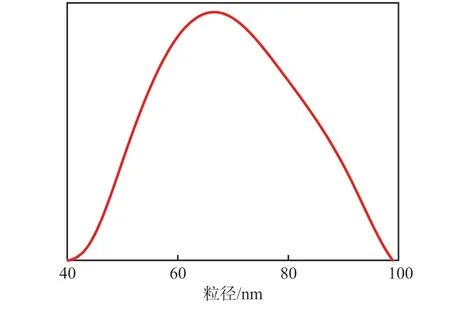

从图4可以看出:乳液中聚丙烯酸酯石蜡微胶囊的粒径主要分布在60~70 nm。粒径曲线呈单峰分布,表明微胶囊在乳液中分布均匀,乳液具有良好的稀释稳定性。

图4 微胶囊的粒径分布Fig.4 Particle size distribution of microcapsules

Zeta电位是表征胶体稳定性的重要指标,Zeta电位的绝对值越高,乳液中粒子分散越均匀,体系越稳定。一般认为Zeta电位绝对值为30.0 mV是体系稳定性的分界线。从图5可以看出:乳液的Zeta电位均值为-43.9 mV,绝对值大于30.0 mV,表明聚丙烯酸酯石蜡微胶囊在乳液中表面带负电荷,相互排斥,分布均匀,没有发生聚集现象,乳液具有良好的稳定性。

图5 乳液Zeta电位分布Fig.5 Zeta potential distribution of emulsion

2.5 SEM观察

从图6可以看出:聚丙烯酸酯石蜡微胶囊胶膜表面平整,没有裂痕、褶皱、缩边现象。这表明微胶囊乳液具有良好的成膜性,聚丙烯酸酯壁材对石蜡芯材具有优异的密封性,可以有效地防止芯材泄漏等问题的发生。

图6 微胶囊胶膜的SEM照片(×5 000)Fig.6 SEM image of microcapsule film

2.6 乳化剂用量对反应的影响

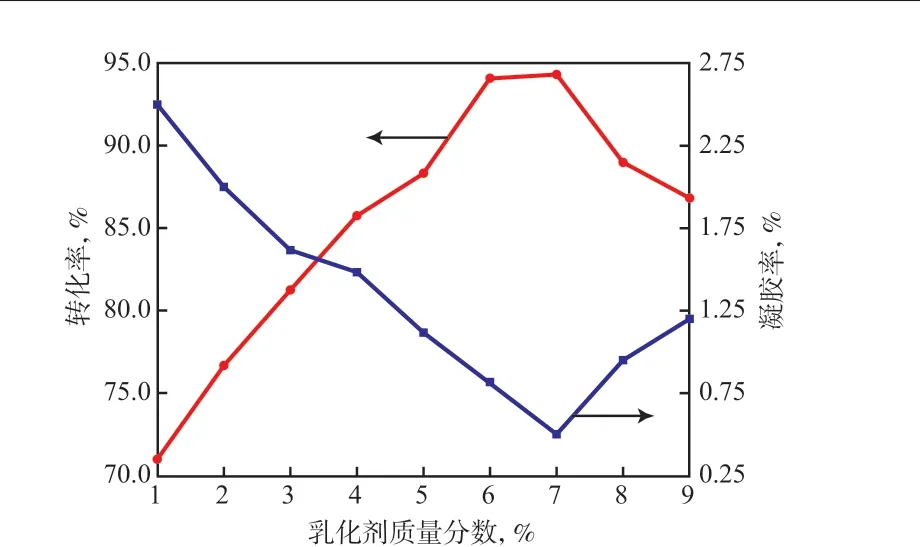

引发剂质量分数为2%,80 ℃恒温反应1 h,从图7可以看出:在达到乳化剂最佳用量前,转化率随乳化剂用量的增加而升高,凝胶率随乳化剂用量的增加而下降,超过乳化剂最佳用量后,转化率和凝胶率的升降趋势逆转。这是因为当乳化剂用量较低时,乳化剂在体系中无法形成足够的胶束,引发剂自由基遇上单体液滴的概率较高,导致沉析出的低聚物较多,凝胶率较高,转化率较低。当乳化剂用量逐渐增加时,溶液中胶束的数量增大,胶束与单体液体的分子数量比可达106∶1,所以引发剂自由基进入胶束的机会增多,并且沉析出来的低聚物还可以从水相中吸收乳化剂分子形成乳胶粒,从而降低凝胶的产生,提高了转化率。当乳化剂用量过大时,则会带来负面影响,乳化剂的过量导致体系中胶束数目急剧上升,自由基数量相对减弱,导致含有自由基的乳胶粒与不含有自由基的乳胶粒相互转化的速率变慢,从而减低了转化率,增大了凝胶率。综合考虑,选择乳化剂质量分数7%为最佳用量,此时聚合的转化率为94.31%,凝胶率为0.5%。

图7 乳化剂用量对反应的影响Fig.7 Effect of emulsifier on reaction

2.7 引发剂用量对反应的影响

复配乳化剂质量分数为7%,于80 ℃恒温反应1 h,从图8可以看出:随着引发剂用量的增大,转化率先上升后下降,凝胶率则恰好相反。引发剂用量2%(w)为最佳,此时的凝胶率为0.5%,转化率达到94.31%。当引发剂KPS用量较低时,引发剂自由基较少,并不是所有的胶束都可以进行单体聚合,固含量偏低,导致转化率较低。由于没有足够多的自由基来终止聚合,导致相对分子质量不断增长,从而变成大分子聚合物沉析出来,使凝胶率偏高。当引发剂用量逐渐超过最佳用量时,过量的引发剂与乳化剂产生电解作用,自由基的增长速率增大,会造成体系中瞬时颗粒过于集中,反应瞬时产生大量的热,引发爆聚,导致凝胶率增加,转化率降低。

图8 引发剂用量对反应的影响Fig.8 Effect of initiator on reaction

2.8 胶膜调温性能测试

从图9可以看出:聚丙烯酸酯胶膜从75 ℃降到室温用时51 s,而聚丙烯酸酯石蜡微胶囊胶膜从75 ℃降到室温用时63 s。聚丙烯酸酯石蜡微胶囊胶膜的降温速率较聚丙烯酸酯胶膜慢。这是因为加入石蜡后,相变材料赋予胶膜热能储存和释放的特性。在75 ℃时,相变材料石蜡为液态,随着温度的降低,石蜡液体逐渐凝固,在这个过程中产生了热能的储存与释放,从而使微胶囊胶膜的降温速率更低。微胶囊胶膜具有常规聚丙烯酸酯胶膜所不具备的调温功能。

图9 降温曲线Fig.9 Cooling curve

3 结论

a)采用半连续种子乳液聚合法制备聚丙烯酸酯石蜡微胶囊,最佳制备条件为:乳化剂用量7%(w),引发剂KPS用量2%(w)。聚丙烯酸酯石蜡微胶囊的粒径为60~70 nm,乳液的Zeta电位均值为-43.9 mV,乳液具有良好的稳定性和成膜性。

b)聚丙烯酸酯作为壁材对芯材石蜡起到包裹保护作用,提高了相变材料的耐热稳定性,且对石蜡的相变温度几乎无影响。聚丙烯酸酯石蜡微胶囊的熔融潜热为55.57 J/g,微胶囊中石蜡的含量为38.76%(w)。

c)从75 ℃降至室温,聚丙烯酸酯胶膜用时51 s,而聚丙烯酸酯石蜡微胶囊胶膜用时63 s。聚丙烯酸酯石蜡微胶囊可实现对热能进行储存与释放,聚丙烯酸酯石蜡微胶囊胶膜具有常规聚丙烯酸酯胶膜所不具备的调温功能。