铝电解槽角部阳极高度调整降低阳极毛耗实践

2022-07-25韩顺忠

郑 多 韩顺忠 晏 晶

(青海百河铝业有限责任公司, 青海 西宁 810000)

0 前言

冰晶石- 氧化铝熔盐电解法是以炭素材料作为两极电解生产原铝的方法,炭素阳极是铝电解生产的最基本原材料之一,有电解槽的“心脏”之称,吨铝阳极毛耗是衡量电解铝生产的一项重要指标[1-2]。因此,在铝电解生产过程中,降低吨铝阳极毛耗成为降低生产成本、增加经济效益的有效途径。

在降低吨铝炭耗方面,铝电解行业内的做法主要有提高电流效率、提高预焙炭素阳极理化指标、加装阳极保护环和增加阳极高度等[1-2]。完整的新阳极在电解槽内工作至特定周期后更换出的部分俗称“残极”,降低残极重量也是降低吨铝炭耗的一个途径[3-4]。某电解铝企业330 kA系列电解槽炭阳极高度为610 mm,更换出的角部残极A1、A2、A19、A20、B1、B2、B19和B20的高度相较中间区域阳极偏高,其消耗量小于中间区域,存在浪费现象。本文通过调整330 kA系列电解槽角部阳极高度,降低角部残极高度,实现炭阳极充分利用,最终达到降低吨铝阳极毛耗和增加经济效益的目的。

1 铝电解过程炭阳极消耗

在铝电解过程中,阳极发生以下反应[1]:

Al2O3+3/(1+N)C=2Al+3N/(1+N)CO2+

3(1-N)/(1+N)CO

(1)

式中,N为CO2%。

由式(1)可知,当阳极反应生成的气体为100% CO2时,电流效率为100%,理论炭耗为333 kg/t-Al;当阳极反应生成的气体为80% CO2和20% CO时,电流效率为90%,此时理论炭耗为 399 kg/t-Al。但实际生产中由于阳极氧化、掉渣等,实际吨铝炭耗高于理论值。

在实际铝电解过程中,生产1 t原铝所消耗的炭素阳极的总重量称为吨铝阳极毛耗,除去残极后每生产1 t原铝所消耗的炭阳极量称为阳极净耗。在生产中,在一定时间段内(铝电解生产车间一般以月度和年度计算)所消耗的炭素阳极的总重量与原铝的总产量之比为吨铝阳极毛耗。

实际阳极炭耗主要是炭素阳极电化学过程(一次反应)引起的,一般为390~410 kg/t-Al,但是在生产实际中,还有以下几方面的消耗:1)空气的氧化作用,其化反应式为C(阳极)+O2(g)→CO2(g)或2C(阳极)+O2(g)→2CO(g);2)布多尔反应,其化反应式为CO2(g)+C(阳极)→2CO(g);3)机械消耗;4)残极的产生;5)其他消耗,无机物杂质(如S、Fe、Na、V等)加速阳极与空气和CO2的反应。

理清了理论阳极炭耗、阳极毛耗、阳极净耗、阳极消耗量的概念后,基于这些基础,下面将探讨通过降低330 kA电解槽角部残极高度来实现降低吨铝阳极毛耗的可行性。

2 角部残极消耗状况及原因分析

2.1 角部阳极消耗状况

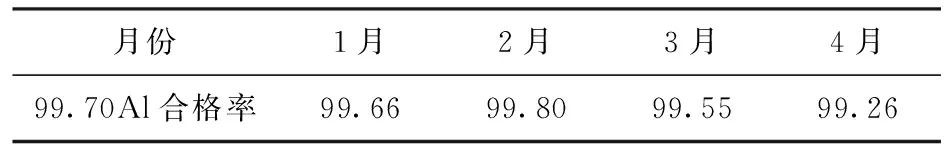

该电解铝企业330 kA预焙阳极电解槽目前使用的炭素阳极高度为610 mm,实际电流强度约为328 kA。根据电流效率92.10%,阳极消耗速度约为14.3 mm/d,换极周期为35 d。2021年1—4月份99.70Al合格率达到了公司指标要求(表1)。

表1 2021年1—4月份99.70Al合格率 %

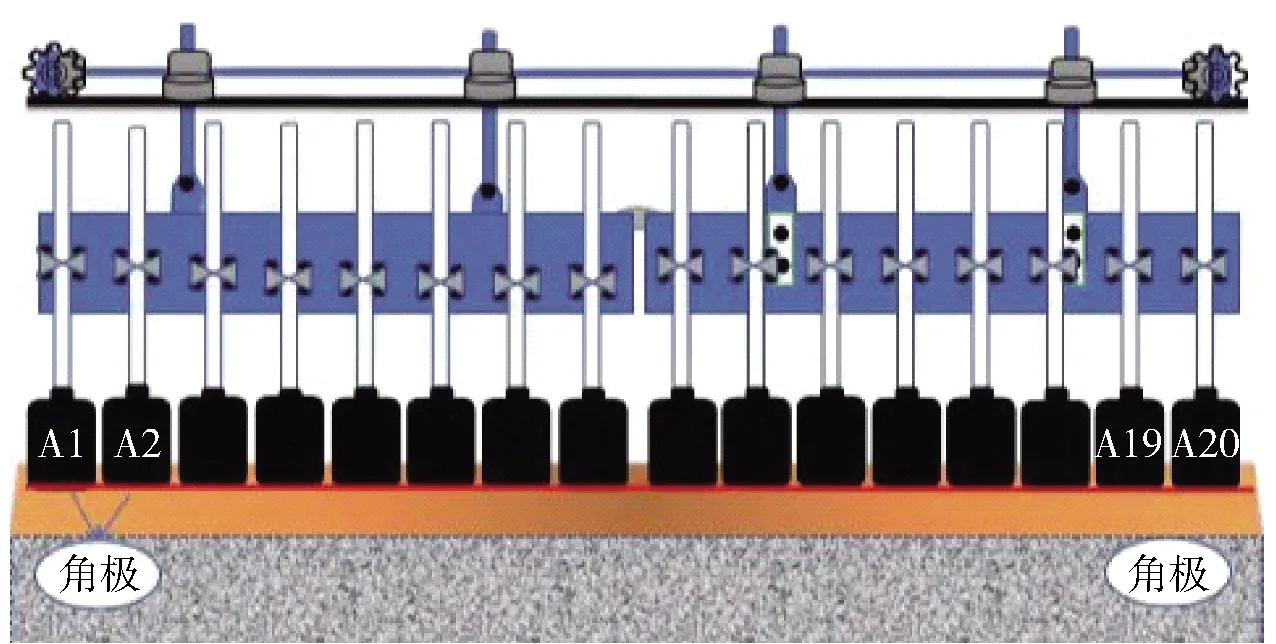

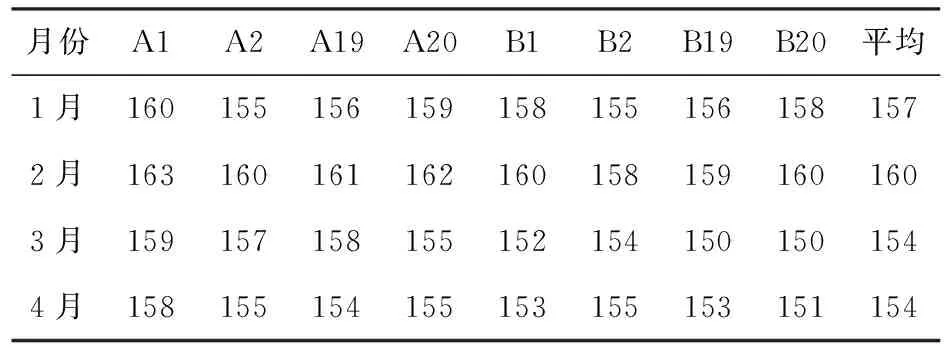

根据电解槽阳极排布(图1),统计角部残极A1、A2、A19、A20、B1、B2、B19、B20和中间区域残极的高度,并进行了对比,具体数据见表2和表3。

图1 330 kA预焙阳极电解槽阳极排布

表2 2021年1—4月角部残极高度统计 mm

表3 2021年1—4月中间区域残极高度抽测 mm

从表2和表3可以看出,2021年1—4月角部残极高度平均为157 mm,中间区域残极高度平均为136 mm,可见角部残极高度比中间区域残极高出约20 mm。根据计算的阳极消耗速度(约14.3 mm/d),角部残极比中间区域残极至少多出1 d的消耗量。残极重量是影响阳极毛耗的一项重要因素,在保证原铝质量前提下,降低残极重量是降低吨铝阳极毛耗的有效途径。

2.2 角部残极高度大原因分析

因受到磁场、温度场、电流密度、槽电压、阳极位置、操作质量、炉膛状况等设计和技术参数因素的影响,电解槽中不同位置的残极在形状和高度上都存在差异。针对影响角部残极高度的因素,主要从新装阳极导电的滞后性和日常运行中的调整等方面进行分析。

首先,铝电解槽中的炭素阳极使用至特定周期后要进行更换,新装入电解槽的冷阳极表面会迅速形成一层冷凝的电解质。随着阳极温度的逐渐上升,1~2 h后电解质开始熔化,阳极也开始导电,通过的电流逐渐增大。330 kA电解槽使用的阳极高度为610 mm,中间区域的阳极电流在24 h内基本能够达到额定值,而角部阳极电流却达不到,需要32 h或更长时间才能达到。330 kA电解槽角部新阳极导电的滞后性使其电化学反应消耗速度慢于中间阳极。

其次,正常生产中如果出现阳极偏流引起的针振、摆动,对角部阳极调整的次数要多一些。当针振或电压摆处理完,电压稳定后,角部阳极没有下放到原来的位置,造成角部阳极在周期内分担的电流减小,消耗减慢,相应残极高度也就增大。

最后,电解槽的两个端头的散热损失较中间更大,而角部阳极处于两个端头,传质传热效果不如中间阳极,温度略低,导电性相对较差,从而造成角部阳极消耗速度略慢,残极高度对应略高。

3 采取措施及实施效果

3.1 采取措施

对角部残极高出中间残极部分的有效利用有两种思路。

第一种方法是在角部、中间区域使用同等高度的阳极,延长角部阳极使用周期。这种方法可以有效消耗角部残极高出中间区域残极的部分,减少角部残极高度,降低吨铝炭耗,但是存在以下几个问题:1)打乱正常的阳极周期,出现当天多组阳极更换现象,对电解槽的平稳运行影响较大,长期以往,阳极周期会更乱,不利于电解槽正常管理;2)增加工作量,还会出现忙中出错,忘记更换延长使用天数的角部阳极,造成化爪而降低原铝品位。因此,这种方法不是理想的选择。

第二种方法是从源头考虑,根据角部残极和中间区域残极的高度差,降低安装在角部的阳极高度。这种方法既能避免延长角部残极使用天数带来的弊端,又能降低角部残极重量从而实现降低吨铝阳极毛耗。根据公式h差=h角部残极-h中间残极计算,将330 kA电解槽角部A1、A2、A19、A20、B1、B2、B19和B20的阳极高度由610 mm降低至600 mm。

3.2 实施效果

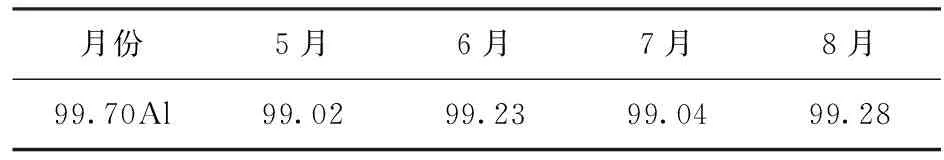

自2021年5月开始,在330 kA电解槽的角部A1、A2、A19、A20、B1、B2、B19和B20安装高度600 mm阳极。一段时间后,角部残极和中间区域残极的高度差明显降低,详细数据见表4。车间99.70Al合格率也达到了公司指标要求(表5)。

表4 2021年5—6月角部残极高度统计 mm

表5 2021年5—8月99.70Al合格率 %

由表4和表5可以看出,角部极高度从610 mm调整到600 mm后,角部残极的平均高度约为139 mm,比调整前的157 mm降低了18 mm,基本接近中间残极的高度136 mm,并且原铝质量保持稳定,说明角部极高度调整取得了良好效果,实现了角部残极的有效利用。

角部阳极降低10 mm后,角部残极高度减小,炭阳极利用率提高,吨铝阳极毛耗降低。目前车间电流328.00 kA,运行电解槽数282台,电流效率92.10%,阳极周期35 d,阳极密度1.6 g/cm3。经计算,吨铝阳极毛耗降低约1.6 kg,按照目前5 000元/t的阳极市场价格计,阳极毛耗降低成本约8元/t。该电解铝企业产能为25万t/a,通过降低角部极高度实现降低阳极毛耗带来的经济效益为200万元/a。

4 结束语

炭阳极的成本在铝电解成本中占有较高比例,降低阳极毛耗是降低吨铝成本的一个有效途径。本文根据某330 kA系列电解铝企业角部残极偏高的生产现状,采取了降低角部阳极高度的措施,将角部阳极的高度从610 mm降至600 mm。阳极高度调整后,角部残极高度从调整前的157 mm降至139 mm,基本接近中间残极高度136 mm,实现了残极高度均衡性。调整角部极高度后,折合吨铝阳极毛耗降低约1.6 kg,降低了吨铝生产成本,增加了企业经济效益,试验取得了良好的效果。