富氧底吹熔炼处理复杂金铜精矿系统扩能改造技术优化

2022-07-25张桧楠李成林

王 雷 张桧楠 李成林

(山东恒邦冶炼股份有限公司, 山东 烟台 264109)

0 前言

某公司复杂金精矿综合回收技术改造项目于2010年4月竣工并进行试生产,于2011年10月通过竣工验收。该项目采用氧气底吹熔炼造锍捕金工艺,工艺流程为:混合复杂金精矿和铜精矿- 配料- 氧气底吹熔炼- PS转炉吹炼- 阳极炉精炼- 电解[1-3],铜阳极泥送阳极泥处理车间回收Au、Ag等贵金属,熔炼渣和吹炼渣经“渣缓冷- 破碎- 渣选矿- 渣精矿”工序后返熔炼炉熔炼,以综合回收复杂金精矿中的Au、Ag、Cu、As、Fe、S等有价元素。富氧底吹熔炼系统原设计处理复杂金精矿40 t/h, 随着企业的发展和市场的增长,富氧底吹熔炼系统处理复杂金精矿的能力逐渐不能满足需求,影响公司的经济效益,因此,必须对富氧底吹熔炼系统进行扩能改造。

2014—2015年,对底吹熔炼系统的氧枪、余热锅炉、渣选系统等进行改造,新增20万t/a硫酸系统。2016—2018年,对精炼车间转炉、阳极炉进行改造,新增电解二车间和离子液脱硫系统。扩能改造后,系统运行稳定,不仅复杂金精矿处理能力达到100 t/h,大幅提升了系统的经济效益,而且改善了工作环境[4]。本文针对富氧底吹熔炼处理复杂金铜精矿系统的扩能改造技术做了相关介绍。

1 富氧底吹熔炼系统简介

1.1 关键设备

为满足氧气底吹熔炼造锍捕金技术要求及生产特点,采用中国恩菲工程技术有限公司研发设计的氧气底吹熔炼炉,其规格尺寸为Φ4.4 m×16.5 m,结构示意图如图1所示。

1-燃烧器; 2-出烟口; 3-加料口; 4-渣放出口; 5-传动装置; 6-氧枪装置7-滚圈及托轮装置; 8-铜锍放出口图1 氧气底吹熔炼炉结构示意图

在氧气底吹熔炼炉的不同部位,包括氧枪口区域、渣线区域、炉体上部,分别采用性能不同的优质镁铬砖砌筑,保证氧气底吹熔炼炉寿命达3年。

1.2 工艺流程

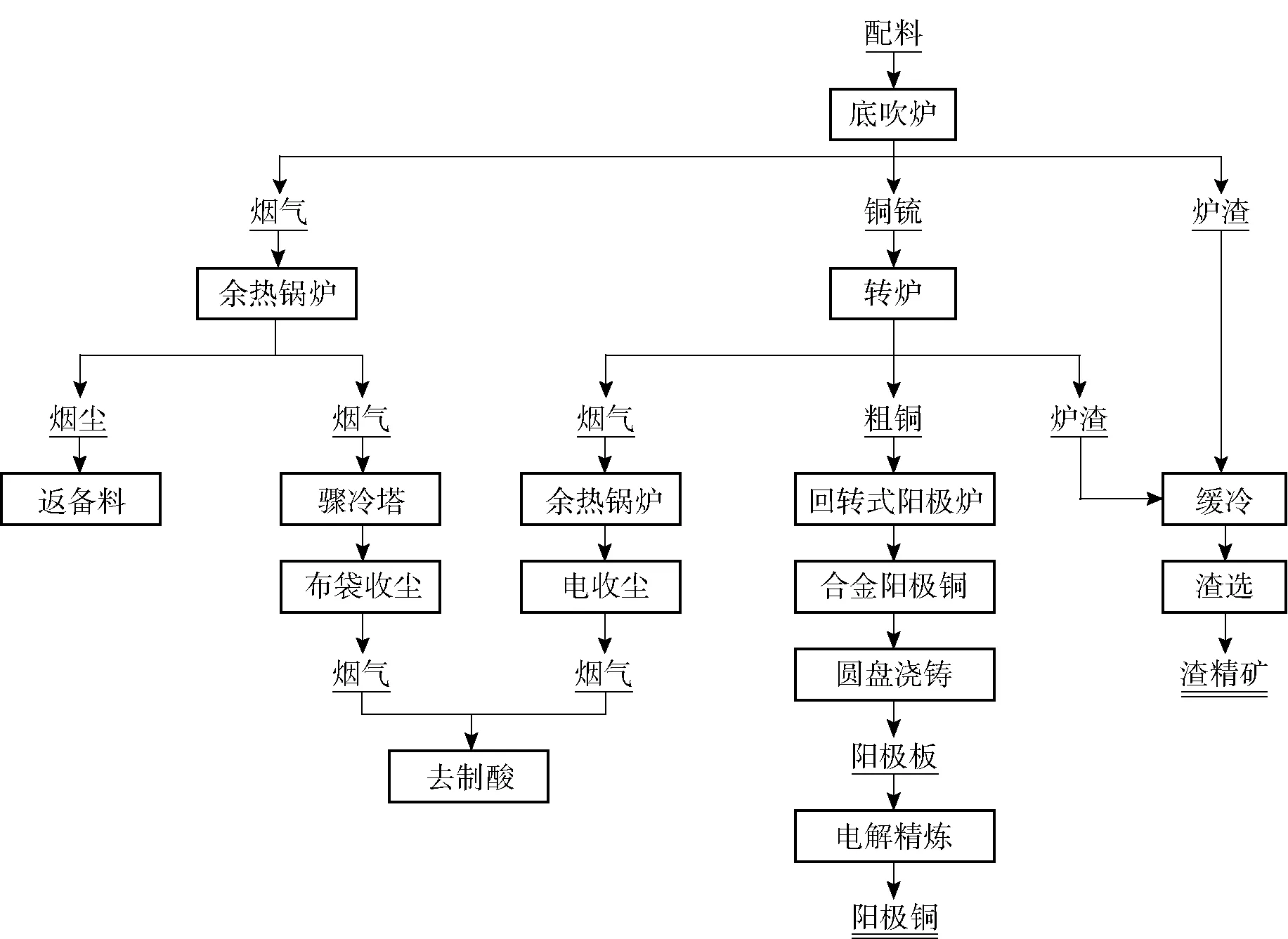

富氧底吹熔炼工艺流程如图2所示。

图2 富氧底吹熔炼工艺流程图

复杂金精矿和铜精矿混合炉料通过各级皮带从炉顶加料斗加入底吹炉内。在1 130~1 180 ℃的高温下,硫化铜精矿和熔剂在熔炼炉内进行熔炼,产出炉渣、铜锍和烟气。铜锍在转炉中经造渣期和造铜期两个阶段后吹炼成粗铜。粗铜在阳极炉中经过氧化还原,通过圆盘浇铸机浇铸成适合电解需要的阳极板。阳极板经电解产出阴极铜和铜阳极泥,铜阳极泥进入精炼系统回收Au、Ag等有价金属。炉渣去渣选车间浮选产出铜精矿、铁精矿和尾矿,铜精矿返配料,铁精矿和尾矿直接售卖。烟气依次经过余热锅炉回收余热、电收尘器回收电尘灰、骤冷收砷回收烟气中的三氧化二砷,最后进入制酸系统。

2 富氧底吹系统扩能改造

2.1 熔炼系统

熔炼系统的氧枪、余热锅炉、渣选系统存在以下问题:

1)原设计单排6支外径75 mm氧枪,使用5支,处理矿量较低。

2)下料口直径小,结焦严重。

3)余热锅炉原设计蒸发量为16.5 t/h,降温效果较差,系统阻力大,电除尘器入口烟气温度高。

4)烟气经骤冷塔后进入布袋收砷器,烟气停留时间短,降温效果差,收砷率低。

针对上述问题,进行了以下改进:

1)将氧枪改为双排11支,外径60 mm,使用7支,呈15°夹角。改进后,富氧空气量由14 000 Nm3/h提高到18 000 Nm3/h,炉料反应速率快、烟尘率低,底吹炉处理量由40 t/h提高至100 t/h。

2)将下料口设计直径由475 mm增大为540 mm,有效减轻下料口结焦情况,提高了系统开车率。

3)将余热锅炉蒸发量提高为32 t/h,管束增加机械振打,并将锅炉刮板改为水冷刮板。改进后,降低了余热锅炉系统阻力,延长设备使用寿命;同时降低电尘入口烟气温度,有效提高系统开车率。

4)将骤冷塔筒体高度由12 m增加到22 m,在骤冷塔与布袋收砷器之间增加沉降室,使烟气中三氧化二砷得到有效收集,三氧化二砷品位达到75%以上。

2.2 制酸系统

原底吹炉和转炉的烟气混合后一起处理,硫酸系统产能为25万t/a,由于二氧化硫气体浓度不稳定,硫酸生产不稳定。随着富氧底吹炉扩能改造,硫酸系统处理能力不足。

针对上述问题,取消底吹炉及转炉高温风机,新建一套20万t/a硫酸系统处理转炉烟气,并将转化器一段上部的S108钒触媒更换为铯触媒,二氧化硫在铯触媒催化剂作用下转化为三氧化硫需要的反应温度比钒触媒低,降低了能耗,节约了资源。在两套制酸系统中增加联通管路,并利用阀门控制烟气流量,以稳定二氧化硫气体浓度,提高硫酸生产稳定性,降低一段转化反应温度,节省能耗,提高硫酸产能,最终产能达到45万t/a。

2.3 电解系统

原设计阴极铜采用传统始极片电解,阳极铜处理量低,铜品质较差,劳动强度大。为此,将传统始极片电解改为永久阴极电解工艺[5-6]。

永久阴极电解工艺具有如下优点:1)电流密度高,极距小。由于不锈钢阴极表面光洁、平直、悬垂度好,不容易造成短路,可采用较小极间距和较高的电流密度。电流密度一般为280~320 A/m2,同极距一般为95~100 mm。2)阴极周期短。永久阴极电解工艺一般采用较短的阴极周期,通常为6~8 d,是阳极周期的1/3。阴极周期短,所以金属积压量少,流动资金少,而且电解过程中电极短路和表面长粒子的情况大为改善,有利于保证阴极铜质量。3)残极率低。由于不锈钢阴极平直度好,电力线分布均匀,不容易短路,所以阳极板的溶解更均匀,不会在电解后期形成大洞或断裂掉入槽内,残极率由16%~18%降低至14%~16%。4)流程简单、自动化程度高,相对于传统的始极片电解,操作人员减少。

2.4 环保烟气

原设计转炉为旋转烟罩,底吹炉为普通烟罩,环保烟气回收效果不理想。脱硫塔采用液碱脱硫,尾气含硫量较高,碱性废水难处理,且处理成本高。

针对上述问题,底吹炉增加水冷烟罩,转炉旋转烟罩改为活动对开式烟罩,底吹炉及转炉环保风机入口处增加环保布袋。改造后,外溢环保烟气得到有效收集,有效降低尾气颗粒物含量。环保烟气采用离子液系统脱硫,脱硫效率和吸收剂回用率高,烟气中硫含量由33 mg/m3降低至15 mg/m3,实现变废为宝,副产物进行综合回收利用,符合循环经济和国家日益严格的环保要求。

2.5 其他改造

除了熔炼系统、电解系统、硫酸系统和烟气处理,其他设备还存在以下问题:

1)原设计电收尘有效面积为60 m2,收尘效果不理想、烟气含尘量高。

2)原设计转炉尺寸为Φ3.6 m×7.5 m,阳极炉为2台19 m2固定式反射炉,转炉、阳极炉处理量较小,无法满足底吹炉改造后的生产需求。

3)渣选车间炉渣设计处理量为600 t/d,尾渣含铜量0.38%,炉渣处理量无法满足生产要求,尾矿含铜品位较高,铜回收率低。

针对上述问题,进行以下改进:

1)将电收尘有效面积增加至100 m2,以有效降低烟气含尘量。

2)将转炉尺寸更换为Φ3.6 m×8.8 m,将固定式阳极炉更换为一台200 t及一台300 t回转式阳极炉。改造后,转炉处理量由78 t/炉增到100 t/炉,阳极炉处理量由100 t/炉分别增到200 t/炉及300 t/炉。

3)新增球磨机、浓密机和若干浮选槽,使炉渣处理能力由600 t/d提高至1 500 t/d,尾渣含铜量降低至0.25%。

3 结论及建议

经过连续多年的生产实践,对富氧底吹熔炼系统的熔炼、电解、制酸等系统进行扩能改造,现已扩展到处理含砷量高(1.5%~2.5%)的复杂金精矿、银精矿、铜精矿、含砷浸出渣等物料,取得了较佳经济效益。底吹投矿量由设计40 t/h提升至100 t/h,制酸和阴极铜产能分别提升至45万t/a和20万t/a。

虽然取得优异的效果,仍存在以下问题,需要进一步研究:

1)降低底吹炉炉渣含铜量。进一步降低底吹炉炉渣含铜量可增加铜直收率,节约生产成本。

2)转炉、阳极炉除砷攻关。目前制约炉料砷品位继续提高的一个关键因素是阳极板含砷量。若进一步提高转炉、阳极炉生产过程中的除砷效率,可有效保证阳极板化学品质,为炉料砷品位的进一步提高提供保障,增加配矿效益。

3)解决底吹熔炼余热锅炉直升烟道及管束结焦问题。随着杂矿处理量的不断增加,熔炼烟尘率升高,低熔点、易挥发性物质容易在上升烟道以及锅炉降温管束中粘接,造成系统负压不稳定,同时影响锅炉降温效果,需进一步研究结焦特性,解决结焦问题。

4)降低烟气中三氧化硫的含量。通过优化还原剂的种类及用量,减少干法收砷过程中三氧化硫含量,提高三氧化二砷的品位及回收率。