辅料控制对铜冶炼生产工艺的影响

2022-07-25刘敬师刘士祥董广刚刘贵鑫

刘敬师 刘士祥 董广刚 魏 栋 刘贵鑫

(阳谷祥光铜业有限公司, 山东 阳谷 252327)

0 前言

某铜业公司拥有先进的闪速冶炼工艺系统、成熟的烟气制酸工艺系统、清洁高效的铜电解[1]工艺系统、高价稀有金属回收系统以及绿色环保的尾排工艺系统。各系统的稳定运行均需要稳定的工艺控制,而工艺控制中辅料质量、辅料添加量的控制为重要控制环节。如果辅料的质量不达标或者添加量不合适,会影响工艺的稳定,延长该工艺的生产周期,并且会影响后续相关工艺的控制效果。

某铜业公司辅料主要有石英砂、生石灰粉、硫酸钡、双氧水、石灰石、硫化钠、液碱、片碱、丁基黄药、松醇油、骨胶、硫脲、铜粉、碳酸钠、焦粉、二氧化硫等。各辅料根据火法和湿法冶炼的需求,均起着辅助工艺控制和环境控制、提高产品质量的作用。任何一种辅料质量及添加量的变动都有可能对工艺、产品、环境造成影响,进而影响经济效益。

大型铜冶炼企业辅料的用量一般用单耗作为参考,即单位产品产量或单位物料处理量所消耗的辅料量。辅料单耗能够客观反映某个时间阶段的生产工艺情况。辅料质量或者添加量如控制不好,工艺指标会出现波动,直接影响生产系统的稳定;生产中为控制指标,势必会造成单耗增高。单耗的增加不仅增加员工作业强度,还会增大设备带料负荷,影响生产作业周期,增加电、天然气、蒸汽、压缩风等能源消耗,不符合新形势下国家对铜冶炼环保、节能、降耗的要求。

本文阐述了大宗辅料在生产过程中所起到的作用,并分析了辅料质量和添加量的变化对生产的相关影响及其控制在冶炼过程中的作用。

1 大宗辅料添加工艺流程

大宗辅料即用量较大的辅料。某铜业公司使用的大宗辅料主要有石英砂、生石灰粉、硫酸钡、双氧水、石灰石、硫化钠。

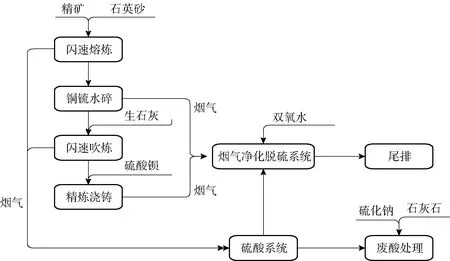

石英砂首先通过配料系统均匀混掺于精矿中,经干燥去水分后通过失重计量装置调整投料量;混合干矿通过自主创新开发的旋浮喷嘴以龙卷风形式[2]进行闪速熔炼;产出的铜锍经干燥系统、铜锍磨后配入生石灰粉进行闪速吹炼;产生的粗铜经阳极精炼后浇铸为铜阳极板,浇铸时需要喷涂硫酸钡以达到较好的脱模效果;闪速熔炼、闪速吹炼产生的烟气经硫酸系统制酸,过程中产生的废酸需要添加硫化钠和石灰石处理;无氧化自还原精炼、铜锍水碎产生的烟气通过烟气净化系统处理时需加入双氧水脱硫,达到超低排放的标准(含尘量≤5 mg/Nm3,SO2含量≤100 mg/Nm3,酸雾≤40 mg/Nm3)后,通过环集系统排放。大宗辅料添加工艺流程如图1所示。

图1 大宗辅料添加处工艺流程图

2 辅料控制对生产的影响及作用

各辅料在不同工艺系统中起着不一样的作用,如石英砂、生石灰粉在闪速冶炼系统中起着稳定渣型的作用;硫酸钡在精炼浇铸过程中起着脱模作用;双氧水在烟气净化系统中主要起着脱硫作用;硫化钠和石灰石在废酸处理系统中起着除砷及中和废酸的作用。

2.1 石英砂

石英砂主要是指比较细小的石英颗粒,是化学性能稳定的硅酸盐非金属矿物质。石英砂在工业中常分为普通石英砂、高纯石英砂、熔融石英砂以及硅微粉四类。普通石英砂是天然石英砂矿石经过一定程度的破碎、水洗、烘干和二次筛选后形成的一种水处理滤料,其颗粒表面一般包裹有一层黄皮,化学成分基本为SiO2(90%~99%)、Fe2O3(0.02%~0.06%)。

铜冶炼中,石英砂作为冶金熔剂用于冶炼硅铁渣。从生产需求、采购价格、经济效益来考虑,普通石英砂就能满足铜冶炼的要求。以下石英砂主要指普通石英砂。考虑到闪速炉喷嘴对干矿颗粒度的要求及石英砂在反应塔中的反应时间,要求石英砂质量为:SiO2含量≥97%,H2O含量≤6%,18目通过率达100%,140目通过率≤10%,外观颜色一致,粒度均匀,无大颗粒、泥块掺杂,以保证石英砂顺利完成反应。其中,粒度要求140目通过率≤10%,主要是因为石英砂颗粒越小,经旋浮喷嘴后更容易达到速度最大值,避免随气流方向偏移反应塔中心[3]落到沉淀池中。

闪速铜熔炼生产过程中,温度、品位、铁硅比三者之间存在密切的相关性,如果其中一个参数变化,其他参数也会相应变化。石英砂中的SiO2与FeO反应,起到造渣作用,炉渣是以铁橄榄石2FeO·SiO2为主的氧化物熔体。因精矿中含部分SiO2,且在强氧化气氛下,精矿中铁的化合物会和氧气发生反应生成Fe3O4,容易在炉壁形成挂渣[2],在炉底析出形成炉底粘结,对炉体耐火材料起保护作用,所以开炉初期通过调整石英砂的配比,控制Fe3O4在渣中的含量,增加炉壁挂渣和炉底结,可以保护炉体不受冲刷和腐蚀,延长炉体使用寿命。其主要反应为式(1)~(4)。

3FeO(l)+1/2O2=Fe3O4(s)

(1)

3FeS+5O2=Fe3O4+3SO2

(2)

2FeO(l)+SiO2=2FeO·SiO2

(3)

FeS(l)+3Fe3O4(s)+5SiO2(s)=

5(2FeO·SiO2)(l)+SO2(g)

(4)

闪速熔炼过程中,铁硫化物生成Fe3O4的趋势是不可避免的,加入SiO2后,Fe3O4的破坏变得更容易了,在1 100 ℃就能进行造渣反应。渣中Fe3O4含量与铁硅比有一定关系。而控制渣中铁硅比,主要通过配料时控制石英砂的加入量来实现。配料中石英砂占比与渣中铁硅比成反比关系:增加石英砂占比时,铁硅比下降;减少石英砂占比时,铁硅比上升。一般渣中铁硅比控制在1.30左右,过高或过低,渣的粘度都会变大。渣中铁硅比高时,Fe3O4在渣中的溶解度低,Fe3O4易析出造成渣口粘结从而导致放渣困难;Fe3O4熔点高,能从铜锍中析出,如果温度下降过快,渣中Fe3O4大量快速析出,也会造成粘结,排渣情况恶化[3],甚至铜锍排放也困难。在保持石英砂占比不变的情况下,提高铜锍品位时,铁硅比会上升;降低铜锍品位时,铁硅比会下降。准确判断炉况的变化趋势,及时调整石英砂的投入量,才能保持炉况的长时间相对稳定。

渣中Fe3O4与铜品位、铁硅比、温度之间的关系为:铁硅比合适,渣温合理,Fe3O4含量一般不超过16%,放渣正常。在铜品位高、温度低、铁硅比高时,渣Fe3O4含量可能超过20%,造成持续放渣困难。铜品位高时,应注意温度控制,避免大幅降低品位同时进行降温操作。另外,炉况异常会造成反应塔局部反应异常,渣Fe3O4含量高,检尺异常,渣排放困难。

石英砂在闪速熔炼过程中起着稳定炉况的作用,至关重要。合理控制其质量会直接影响单耗,同时也是提升企业经济效益的必控环节。

2.2 生石灰粉

生石灰粉主要成分为氧化钙,呈碱性,颜色为白色,含杂质时为淡灰色或淡黄色,易吸收潮湿空气中的水分,变成氢氧化钙Ca(OH),在运输过程中一般以密封罐体或较为密封的吨包袋为载体。生石灰粉质量要求:CaO含量≥90%,粒度20目过筛率100%,200目过筛率≥95%,SiO2含量≤1.8%。

生石灰粉在闪速吹炼过程中作为熔剂起到造渣作用。闪速吹炼过程中,由于铜锍中的FeS、Cu2S、ZnS、PbS等硫化物的亲氧性比CaO强,在高温反应塔中富氧条件下发生氧化反应,主要生成Fe3O4、SO2、Fe2O3、ZnO、PbO、Cu2O等过氧化物或欠氧化物。上述反应物进入沉淀池,发生交互反应生成粗铜,同时结合熔剂生石灰粉进行造渣反应。造渣反应主要有式(5)~(7):

Fe2O3+CaO=CaFe2O4

(5)

SiO2+2CaO=Ca2SiO4

(6)

SiO2+2FeO=Fe2SiO4

(7)

为稳定炉况,吹炼炉渣中CaO/Fe一般控制在0.35左右,Fe3O4一般控制在34%为最佳,既可保持渣的流动性,又能有效地稳定粗铜中铜含量,避免过多的铁酸钙渣或硅酸钙渣腐蚀炉衬。因吹炼造铜造渣反应主要在渣反应层中进行,所以吹炼渣在放渣时含铜量一般达23%左右,可以较大幅度地溶解Fe3O4,从而增加吹炼渣的流动性。与闪速熔炼一样,控制Fe3O4在渣中的含量,可以起到保护炉衬、延长炉体使用寿命的作用。在炉况稳定的情况下,一般不加入石英砂,以避免发生排渣困难情况,造成生石灰粉用量增加;如入炉干铜锍含SiO2较少,可下调吹炼渣中Fe3O4、CaO/Fe指标目标值,以降低生石灰粉单耗。

2.3 双氧水

双氧水即过氧化氢的水溶液,分子式是H2O2,主要成分为30%H2O2;外观与性状为:无色透明液体,有微弱的特殊气味。其化学性质不稳定,易与强酸、强碱、酰基氯、醇类、胺类、易燃或可燃物发生反应,需避光保存;因双氧水能够分解成水和氧气,所以存储环境要做好通风措施,安装静电消除设施以及夏季储槽降温设施,避免发生安全事故。工业生产中主要利用双氧水的强氧化性,所以要求双氧水的H2O2含量≥27.5%,以便于稳定控制烟气中SO2含量;另外,还要从颜色判断其杂质含量,避免采用出现颜色发黄等情况的双氧水。

双氧水主要用于控制铜锍粒化烟气脱硫系统的SO2含量。铜锍粒化烟气经净化系统降温除尘后,进入脱硫塔经两次双氧水循环液洗涤脱硫,烟气中的SO2与H2O2接触反应生成硫酸,SO2含量降低到100 mg/Nm3以下,达到超低排放的标准然后排放。若发现尾气中SO2浓度超标或者明显升高,应及时检查两级脱硫循环液中的双氧水浓度和给液泵运转是否正常,并及时处理。循环液中的双氧水浓度和稀酸浓度一般分别控制在25%和0.6%左右,呈弱酸性为宜。

2.4 硫酸钡

硫酸钡为白色粉状,几乎不溶于水,能和水混合形成水悬浮溶液。由于其熔点高,在铜冶炼中常用作脱模剂,掺入水和水玻璃并混匀后喷涂在铜模表层[4],向铜模内浇铸液态铜,冷却后阳极板被顶起时起到脱模的作用。如果硫酸钡脱模效果不好,会造成粘模,延长脱模时间,增加人工作业强度,导致阳极板废品率增高。因此,加强硫酸钡质量的控制是做好阳极板浇铸脱模的前提。硫酸钡的质量要求:BaSO4(干基计)≥98%,含铁量≤0.004%,粒度325目过筛率≥99.8%。

脱模剂要按照一定比例进行调配,所以不仅要严格把控硫酸钡的质量,同时要对其包装有要求,避免供应商变换包装,引起冶炼配比的变更。使用初期,要关注阳极板脱模效果和阳极板表面情况,分析脱模剂中硫酸钡的分散性及附着性,根据实际生产判断脱模剂烧结后的粘结强度与颗粒分散度,避免硫酸钡中的杂质影响阳极板质量。

生产过程中发现粘模时,应及时锁模、投入预顶起并同时人工用钢钎或大锤松动阳极板,以达到尽快脱模的目的。若脱模时间过长,要关闭冷却水,并及时处理模内结铜。冷却水、喷涂控制不合理是造成粘模的主要原因,因此要严格按标准化要求作业。新更换的铜模容易产生粘模,因此在浇铸前要用喷涂料干粉或浓度较高的喷涂料溶液涂抹,并确保模温在合理范围内。控制好模温、确保喷涂效果是提高阳极板外观质量的重要条件。

2.5 工业硫化钠

纯硫化钠为无机化合物,是无色结晶状粉末,吸潮性强,易溶于水,水溶液呈强碱性。露置在空气中时,硫化钠会放出有臭鸡蛋气味的硫化氢有毒气体。因硫化钠具有吸潮性、自燃性、腐蚀性、刺激性,要储存于阴凉、通风的库房,远离火种、热源,保持库内的干燥,并避免混储,配备相应品种和数量的消防器材。工业硫化钠在空气中易氧化,不宜久存,以免变质。铜冶炼行业所采用的工业硫化钠主品位硫化钠含量≥60%,因含有杂质呈浅黄色片状。工业硫化钠水溶液含有溶解性的H2S以及存在于悬浮物中的可溶性硫化物等,H2S气体会从水中释放,所以水溶液槽一定要加装吸收装置,避免H2S释放到空气中,造成人员呼吸困难、窒息等中毒情况的发生。

工业硫化钠主要用于处理冶炼烟气制酸[5]过程产生的酸性废水中的有毒危害物质砷化物。生产过程中,先将废酸中的铅沉降压滤,利用工业硫化钠的硫化作用,使其中的铜和砷与硫化钠水溶液中的H2S反应生成CuS和As2S3沉淀,经沉降、压滤后生成铜砷滤饼危废固体,从而使砷从酸性废水溶液中分离出来。主要反应见式(8)~(12):

Na2S+H2O⟺NaHS+NaOH

(8)

Na2S+H2SO4=Na2SO4+H2S

(9)

2NaHS+H2SO4=Na2SO4+2H2S

(10)

Cu2++H2S=CuS↓+2H+

(11)

2H3AsO3+3H2S=As2S3↓+6H2O

(12)

入炉精矿中的砷绝大部分通过烟气进入废酸处理系统,因此废酸中的砷含量是决定工业硫化钠消耗的重要因素。及时掌握入炉精矿的砷含量,可预判废酸处理硫化钠使用情况。

2.6 石灰石

石灰石的主要成分为碳酸钙(CaCO3),呈块状,密度为2.65~2.80 g/cm3,不溶于水。碳酸钙是一种化合物,可与所有的酸发生反应,生成钙盐并释放出二氧化碳。石灰石含硅、铝、铁、镁等杂质,在自然条件下相对稳定,因其含有部分细小粉尘,一般存放在较为密闭的库房,并定期喷洒水,防止扬尘的产生。

铜冶炼行业中,石灰石主要用于中和废酸。铜冶炼过程中产生的烟气通过密闭管道输送至烟气制酸系统,烟气净化产生的稀酸被送至废酸、废水处理系统,进行硫化处理。石灰石经过球磨机粉碎后生成富含碳酸钙(CaCO3)的石灰乳浆,和经过硫化处理的废酸发生中和反应,生成沉淀物,经固液分离后产生二水石膏(CaSO4·2H2O),整个过程中无危害气体产生。其主要反应有式(13)~(15):

CaCO3+H2SO4+H2O=CaSO4+2H2O+CO2↑

(13)

CaSO4+2H2O=CaSO4·2H2O

(14)

CaCO3+2HF=CaF2↓+H2O+CO2↑

(15)

废酸的产生量主要受三氧化硫发生率影响。炉况稳定、三氧化硫发生率较低时,石灰石用量降低;炉况波动、三氧化硫发生率较高时,石灰石用量将增加。必要条件下,为保障废酸处理效果,可在石灰乳浆中和废酸的同时加入氢氧化钠,以辅助其反应。

3 其他辅料

大宗辅料石英砂、生石灰粉、双氧水、硫酸钡、硫化钠、石灰石作为铜冶炼过程中消耗较大的辅料,对生产控制稳定性有至关重要的作用;其他非大宗辅料,如骨胶、硫脲、盐酸、硫酸等,在铜电解中起着辅助稳定阴极铜质量的作用,丁基黄药、松醇油在选矿作业中起着提高铜回收率的作用,稀贵铜粉、二氧化硫在稀有金属回收生产中起着回收碲元素的作用。

4 结束语

综上所述,辅料在铜冶炼行业各生产工艺中起着稳定炉况、造渣除杂、提高产品质量、回收有价金属、提高回收率、保护环境等作用,是进行铜冶炼生产的先决条件,所以要严格控制其质量和添加量,避免影响工艺。严格控制辅料质量,不仅有利于提高经济效益,同时也对辅料产业提出了质量规范要求。辅料种类多、需求量大,建立完善的辅料质量控制体系是企业稳定经营的必然需求,有助于铜冶炼生产运行的稳定和产品质量的提高。