熔盐电解法生产3N精铝试验

2022-07-25戴连松刘伟平谭占平

刘 驰 郭 彬 王 宇 戴连松 刘伟平 谭占平

(内蒙古锦联铝材有限公司, 内蒙古 霍林郭勒 029200)

0 前言

随着科技的快速发展,精铝因比普铝具有更好的导电性、导热性、可塑性和抗腐蚀性,应用越来越广泛,市场需求逐年增加。其中,电子工业生产的电解电容器所消耗的精铝量约为精铝产量的50%。目前,国内外精铝的生产工艺主要分为两种,一种是以铝液作为原料的三层液电解精炼法;另一种是偏析法,利用铝液为原料,采用物理方式除杂质[1]。对于电解铝厂而言,采用上述两种生产工艺建设的3N精铝生产线,不仅投资大,而且产品能源消耗大,其中三层液电解法吨精铝综合电耗在13 000 kW·h以上,能源消耗巨大[2]。

若通过改进常规铝电解槽生产工艺技术条件、提高原材辅料质量及采用精细化的操作,利用熔盐电解直接生产低品位的3N精铝,将大大节约生产成本,降低总体能源消耗,减碳意义重大。

本文在常规500 kA电解槽上,研究通过改变电解工艺技术参数、采用高质量的原材料及提高操作管理模式等方式,不断减少杂质进入电解槽,验证能否直接采用熔盐电解法生产3N精铝液。

1 试验槽与对比槽情况

为了使试验更具有普遍性,分别选取一个500 kA系列的工区全部45台电解槽(5001#~5045#)和对称工区的全部45台槽(6001#~6045#)作为试验槽和对比槽。这两个工区同时焙烧启动,槽龄相同,工艺技术条件保持相同,具体情况见表1。

表1 试验槽和对比槽试验前基本情况

2 试验

众所周知,在电解铝生产过程中,一个系列的电解槽是串联运行的,而且一台500 kA电解槽大修的费用约为150万元。所以,所有的试验都在电解槽稳定运行基础上进行,试验过程采取的工艺调整和操作优化都是经过认真研究才谨慎推进的,而非破坏性试验。

2.1 试验目的

在常规铝电解槽上,通过采用高品质的原辅料及工艺、操作优化,直接电解生产3N精铝液。

2.2 试验槽与对比槽采取的不同措施

3N精铝的化学成分要求[3]见表2。

表2 3N精铝与普通重熔用铝锭化学成分对比

由表2可以看出,3N精铝化学成分与普通重熔用铝锭成分的主要区别是精铝的纯度高,主要杂质元素(Fe、Si)及微量元素(Cu、Zn、Ga、V)含量低。因此,生产3N精铝液的关键是减少杂质元素进入熔盐电解反应中,需要从源头上控制原料杂质含量和在操作过程中控制进入电解槽的杂质[4]。

2.2.1 采用高质量的原材辅料

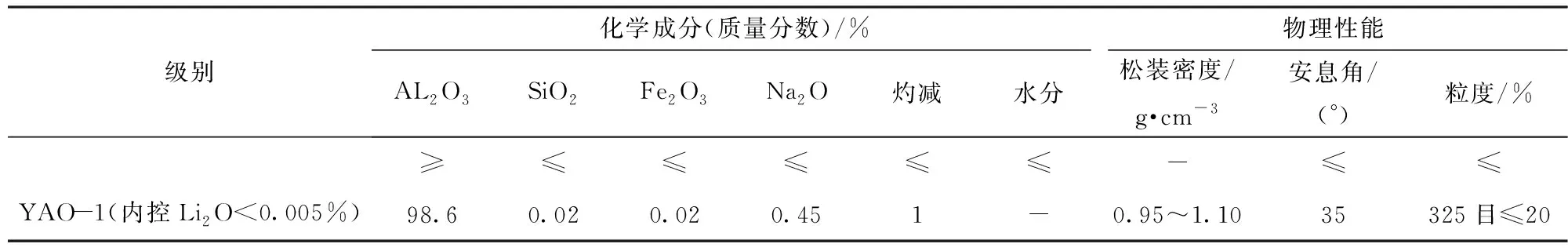

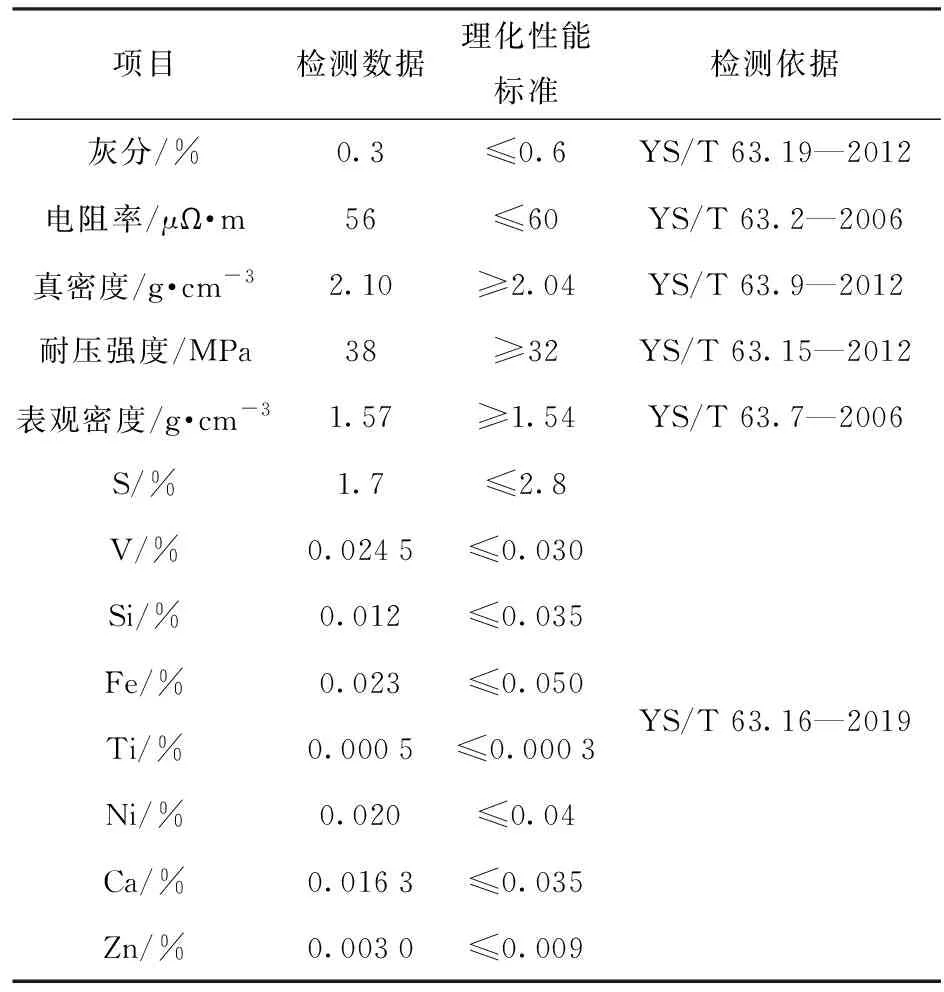

要想直接电解生产精铝液,必须使用高质量的原辅料,以减少原辅料的杂质进入槽内。由于试验槽与对比槽使用的是同一料塔和净化设施,氧化铝质量一致,均要求一级品以上,国家级内控标准要求见表3[5],试验用氧化铝要采用低锂氧化铝(Li2O<0.005%);电解质原则上采用自身生产的,外部采购的内控标准见表4;氟化铝采用干法产品,内控标准见表5;碳块采用的是同一厂家生产的,质量要求不低于二级品,内控质量要求见表6[6]。

表3 冶金级氧化铝及内控质量标准(YS/T 803—2012)

表4 电解质内控质量标准

表5 氟化铝内控质量标准

表6 铝电解用预焙阳极内控质量标准

2.2.2 阳极保温料采用新鲜氧化铝

常规电解槽的阳极保温料采用的是残极上清理下来的物料,主要成分是60%左右氧化铝以及40%左右的电解质和少量铁屑。这些铁屑主要是在残阳极清理过程中从阳极钢爪上粘结下来的,对3N精铝的生产危害极大,所以试验槽的保温料采用新鲜的氧化铝,以杜绝生产过程中返回的保温料所夹带铁屑的污染。

2.2.3 缩短阳极更换周期

在正常的生产过程中,阳极消耗到最后高度变小,若槽况发生变化,电解质高度上升,电解质就很容易侵蚀阳极钢爪,增加铁元素的摄入。另外,碳块本身高度有偏差,加上阳极电流分布不均匀,易造成残极消耗速度不一致,低残极钢爪最后被电解质侵蚀。为了保证阳极钢爪不被电解质侵蚀,把阳极的使用周期缩短1 d。

2.2.4 操作及工艺技术条件的改进

测试槽采用新鲜氧化铝作保温料存在两个问题:一是新鲜氧化铝容易进入阳极中缝及阳极间缝,造成槽内沉淀增加;二是阳极消耗到最后阶段,与对比槽相比,测试槽电解质接触的是不含电解质的氧化铝而非含有电解质的保温料,易造成电解质被偏析到保温料上,导致电解质水平变低,氟化铝的消耗也会增加。由于氧化铝是流动粉状体,新更换阳极与邻极之间、阳极中缝封堵块料之间存在缝隙,氧化铝极易通过缝隙进入槽内,无法完全溶解,从而形成沉淀。

2.2.4.1 沉淀的预防

首先需要预防和减少掉进槽内的氧化铝,阳极中缝用铸块(使用U型长条铸模,换极前浇筑)封堵,未封堵处再用勾出的氧化铝块封堵,邻极间缝的封堵使用破碎的电解质块;其次把换极处的下料点停料时间调整至10 min,以消化进入槽内多余的氧化铝;另外将下料间隔(NB)延长5 s,避免产生沉淀。

2.2.4.2 电解质成分的调整及水平的控制

由于测试槽采用新鲜氧化铝作保温料,通过保温料进入电解质的氟元素减少,而且被保温料带走了一部分,所以氟化铝的添加量要修改为:基准值×(1+0.15),以弥补氟化铝的消耗,使电解质分子比稳定保持在2.2~2.45,较常规槽分子比(2.2~2.4)稍宽泛一些,以提高稳定性。

电解质水平的提高通过添加电解质的方式实现。将电解质块添加在阳极间缝及阳极表面上,厚度控制在10 cm左右,且致密平整,以确保阳极消耗到最后阶段接触到电解质,通过熔体电解质侵蚀这部分添加的电解质,实现电解质的平衡,使电解质水平稳定控制在15~17 cm,较常规槽(16~18 cm)稍低一些。

2.2.4.3 槽温的控制

由于测试槽使用氧化铝作为保温料,而纯氧化铝的保温性能是残极返回料的1倍以上,保温效果大大提升,槽上部的散热也同步减少;此外,保温料中杂质元素(K+、Li+、Mg2+等)的减少也会造成槽温升高。因此,要减小保温料的厚度至10~15 cm,以增大散热,降低槽温,槽温控制在950~960 ℃,较常规槽高2~4 ℃。

2.2.4.4 换极操作控制

换极前,检查及清理干净阳极表面的磷铁渣、灰尘等杂物;换极时,将勾出的氧化铝块打碎封堵大边缝;换极后的16 h,电流分布需精准测量,要加大单台槽的阳极电流分布测量频次,保证每组阳极的电流分布都在正常范围内;换极时要检查沉淀情况,如有沉淀或结壳要及时处理。

2.2.4.5 其他

测试槽生产作业环境必须保持清洁,电解槽上部结构、水平罩、±0 m及-3.5 m地坪处的脏料需另行处理,防止进入槽内; 加强打壳下料系统的管理,防止卡锤头、掉锤头情况发生;如果锤头、天车打壳机锤头掉入槽内,要及时捞出;保证生产风压在工艺范围内,不能发生因为风压低造成机头伸入槽内长时间起不来的现象;保证氟化铝料箱的正常,及时补充氟化铝,不能出现氟化铝料箱无料或料箱卡死大量漏料的现象;加强对卡具压降的管理,特别是提升母线后的卡具压降,杜绝因为卡具未紧到位发生阳极下滑的现象;进入电解槽内的铁工具不能长时间浸泡,以免熔化。

2.3 测试槽与对比槽主要控制技术指标差别

测试过程中,除了对分子比、电解质水平、槽温、基准下料间隔、氟化铝添加策略及保温料进行优化之外,其他技术条件没有变化,测试槽与对比槽主要管控技术指标差别见表7。

表7 测试槽和对比槽主要管控指标

从表7可以看出,测试槽温度上升了约3.3 ℃,氟化铝添加、加料间隔、换极周期及保温料厚度与对比槽相比变化较大,其他技术指标没有发生偏差。经济指标里,氟化铝单耗增加了2.4 kg/t,碳块毛耗增加了12.58 kg/t。

3 试验结果

试验从2021年7月17日开始,至2021年10月17日结束,为期3个月。测试槽与对比槽的铝液的杂质元素变化见表8。

表8 测试槽与对比槽铝液杂质元素变化

从表8可以看出,测试槽铝液中各杂质元素都有不同程度的下降,达到了试验的预期。其中,平均Fe含量从0.076%下降到了0.040%,下降幅度达到47.4%,下降幅度最大;平均Si含量下降了11.1%;其他微量元素也均下降了10%以上。45台测试槽中,有42台所产铝液达到了3N铝的标准,占比93.3%,达到了预期的试验目的。

4 讨论

从上述试验结果可以看出,在常规的铝电解槽上进行熔盐一次电解,通过采用高质量的原材辅料、优化工艺技术条件及精细化操作管理,铝液的杂质含量大幅降低,可以直接生产出合格的3N精铝液,但也存在以下两个问题,需要逐渐完善改进。

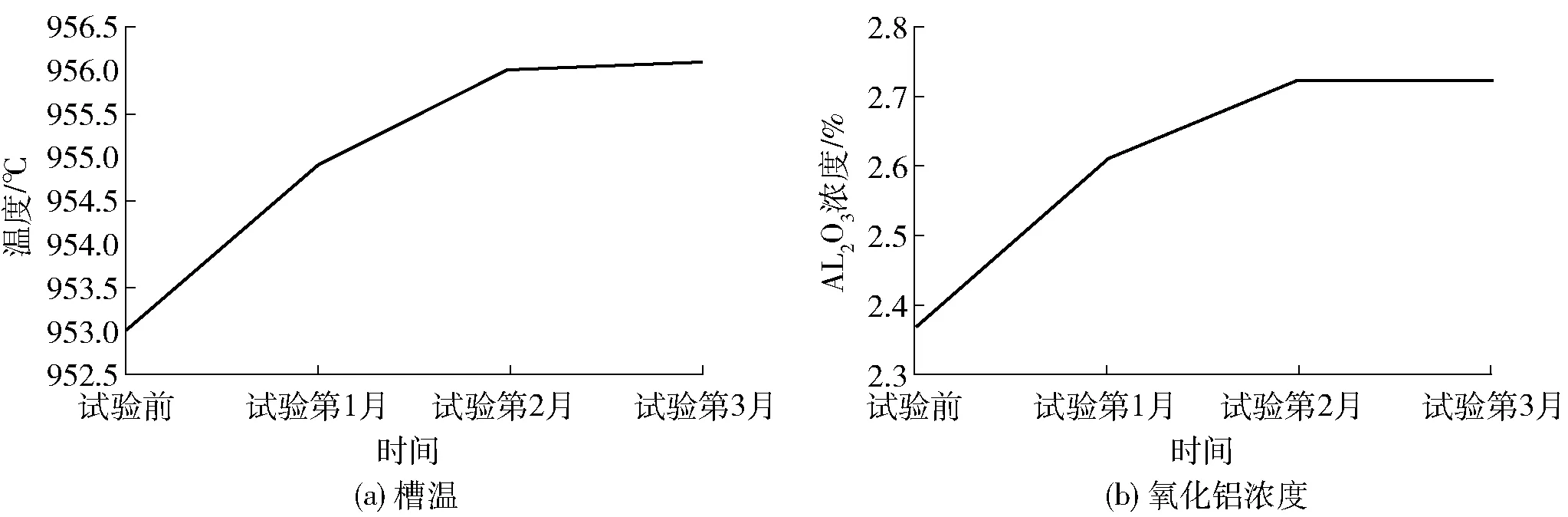

4.1 沉淀增加,槽温升高

从整个试验过程来看,槽温逐渐升高2~4 ℃后稳定下来,氧化铝浓度也有所增加(图1)。分析其原因,主要是因为采用氧化铝作覆盖保温料,氧化铝不可避免地进入槽内,使槽底沉淀增加,电解质氧化铝含量升高,电解质电阻上升,发热量增加。另外,阳极保温能力大大增强,槽上散热减少,两个因素叠加,促使槽温有所上升。当发现沉淀增加可能影响生产时,可以考虑采取不同工区轮流生产或“拉低氧化铝浓度控制+提高分子比”策略,以提高氧化铝的溶解能力,把沉淀溶解消耗,然后进行周期性循环生产。

图1 试验过程中槽温和氧化铝浓度变化趋势

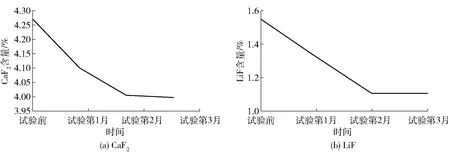

4.2 电解质成分不稳定

用新鲜氧化铝代替料块作保温料,要综合考虑电解质的带走损失。另外,由于没有了返回残极料中电解质的影响,槽内电解质中的CaF2、LiF含量均会下降(图2),造成电解质初晶点温度升高,这也是槽温升高的原因之一。因此,要根据电解质成分的分析变化,及时加大氟化铝的添加,必要时从出铝口添加一部分常规槽产生的低杂质电解质块,以实现电解质成分的稳定。

图2 试验过程中CaF2、LiF含量变化

5 效益测算

采用熔盐电解法生产3N精铝液,成本会有所增加,主要体现在原材辅料上。以某厂这次试验为例,对增加的成本进行了测算,见表7。吨铝增加成本约91.94元,但目前市场3N精铝的价格是在重熔用铝锭的基础上上浮3 000元/t以上,采用熔盐电解法直接生产3N精铝锭,吨铝利润较普通铝提高约2 908元,效益巨大。

表9 熔盐电解法生产3N精铝较普通铝成本增加测算

6 结束语

随着国民经济的发展,精铝的应用越来越广泛,产量需求增加。试验表明,在常规电解槽中进行熔盐电解,通过采用高质量的原材辅料、优化工艺技术条件及精细化的操作管理生产3N精铝液是可行的,生产成本较常规法将大大降低,尤其在目前“节能减碳”的国际大背景下,意义深远。对于生产中存在的沉淀增加问题,为了减轻对电解槽的影响,可通过精细化的工艺技术、操作管理优化和轮流生产工区的方式组织生产。