水射流瓦斯增透技术试验及应用*

2022-07-23张小军

张小军,李 兵,康 晨

(1.陕西省煤炭科学研究所,陕西 西安 710001;2.府谷县老高川区域煤炭安全生产服务站,陕西 榆林 719400;3.西安市公路局,陕西 西安 710003)

0 引言

煤层的透气性直接影响着未卸压煤层的瓦斯预抽效率,透气性越差,其抽采难度越大。随着开采深度的增加,煤层的渗透率将会逐渐减小,导致瓦斯抽采效率的降低,如何提高瓦斯抽取率成为了一个亟需解决的重要课题。崔俊奎等[1]采用数值模拟得到固液两相射流喷嘴外流场。代志旭[2]运用水力压裂技术预防煤矿井下瓦斯突出的发生。王佰顺等[3]以北辰煤矿煤层条件为研究背景,对水力冲孔技术中喷嘴位置进行了优化。闫发志等[4]针对王行庄煤矿煤层松软低透气特性,选取钻切割一体技术进行了瓦斯消突。孙小明等[5]采用过穿层钻孔水射流扩孔技术,解决了九里山煤矿预抽有效消突的问题。王耀锋[6]对现有煤矿瓦斯抽采技术进行了系统分类整理,综述6种典型瓦斯抽采技术的研究进展与应用情况后,认为我国瓦斯开采技术还需要进一步发展。

国内外科研工作者及企业通过水压致裂[7-10]、钻孔扩孔[11-14]等方法增加煤层透气性,并取得了一些成果,但依然存在施工条件复杂、工程器械成本高等问题,且设计操作的不合理使得局部卸压不充分,有可能会造成更大的隐患[15]。而水射流技术增加煤层透气性施工相对简单,通过增加煤体有效贯通裂隙的数量,可以提高低渗透煤层透气性,以此解决瓦斯抽采效率低的问题。综上,开展水射流瓦斯增透技术关键参数研究对低透气煤层开采具有重要的实用价值和现实意义。

1 水射流破坏煤体力学分析

当射流压力大于50 MPa时,射流水柱作用于煤体表面可近似认为是一个冲击过程所引起煤体的变形与破坏,进而造成煤体结构破裂。随着裂隙的不断发育,煤层的透气性不断增大,为煤层瓦斯溢出与抽取提供了基础条件。高压水柱冲击煤体表面后,水流作用力迅速增加至煤体破坏临界水平,当作用力超过其临界水平发生脆变破坏时,煤体屈服极限大于断裂强度,见式(1)

(1)

式中,ε为煤体最大应变,μE;t为水流作用时间,s;σ为煤体破坏强度,Pa;ξ为煤体结合系数。

以高压射流中微元体为研究对象,当其高速冲击煤体表面时,在煤体某一点上产生最大剪切应力,并产生微观裂缝,多次冲击导致内部微观裂缝扩展至表面,水流冲击挤入煤体迫使煤体结构发生变形破坏,从而增加了煤体透气性。其动能表达式为

(2)

式中,m为水体质量,kg;v为射流水速,m/s;ρ为水体密度,kg/m3;d为水柱直径,mm。

煤体内的平均应力大小为

(3)

式中,p为射流水压,Pa;Lm为水流冲击煤体深度,m。

对式(3)进行求解可得

(4)

式中,Lm为水流冲击煤体深度,m;v为射流水速,m/s;ρ为水体密度,kg/m3;d为水柱直径,mm;σave为煤体内的平均应力,Pa。

(5)

式中,Ek为动能,J;p为射流水压,Pa;v为射流水速,m/s;ρ为水体密度,kg/m3;d为水柱直径,mm;σave为煤体内的平均应力,Pa。

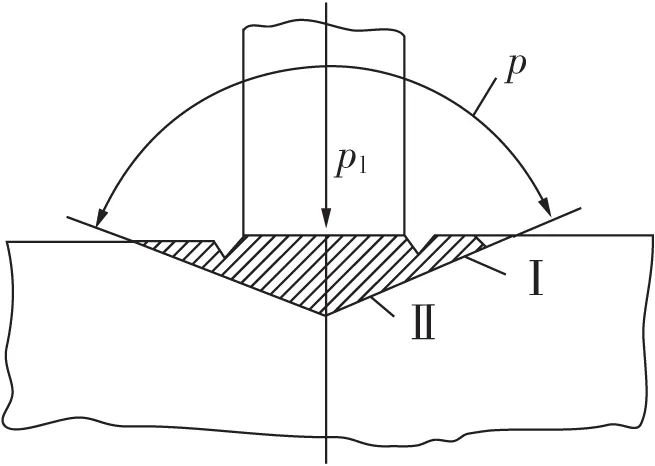

射流水微元体对煤体的冲击过程,如图1所示。

图1 射流水微元冲击作用下煤体受力示意Fig.1 Schematic diagram of the force of coal body under the blast of jet water micro-element

射流水冲击煤体的初始阶段破坏力最大。煤体表面中心部位因射流水柱冲击而产生的高应力是煤体表面失效破裂的主要原因,如图2所示。图中区域Ⅰ为受压破裂区域,区域Ⅱ为未破坏区域。

图2 水射流冲击下煤体表面破裂示意Fig.2 Schematic diagram of coal body surface fracture under water jet blast

射流水柱冲击煤体表面时,其局部最大压力为

(6)

式中,c为水下声音传播速度,取1 400 m/s;Ew为水体弹性模量,取2 000 MPa。

假定射流水作用于煤体表面反射后速度恒定,根据动量定理可得射流水对煤体表面的冲击力

F=ρqv(1-cosβ)

(7)

式中,F为水柱冲击煤体表面的冲击力,N;q为射流水流量,m3/s;β为射流水柱与煤体表面的夹角。

显然,当cosβ=-1时,总打击力达到最大值

F=πd2p

(8)

式中,F为射流水最大打击力,N;d为喷嘴直径,mm;p为射流压力,Pa。

2 射流喷嘴设计优化

2.1 喷嘴设计理论

假定喷嘴核心区域内的液体流动为轴对称平面势流。则喷嘴核心区域内流体的轴向速度ux及径向速度ur的流函数表达式为

(9)

(10)

由于连续性方程满足拉普拉斯方程,结合式(9)及(10),可得

(11)

射流喷嘴内部的边界层控制方程组为

(12)

式中,H为形状因子;R为喷嘴半径,Pa,R=R(x);其中R′=dR/dx;Cf为壁面摩擦系数;v0为喷嘴核心区的轴向速度,m/s;η为轴对称平均形状因子;θ为边界层动量厚度;φ为输运参量。

当确定其几何参数及初始条件后可得

H=-0.823 242×10-4η3+0.006 360 19η2-

0.131 286η+2.042 29

(13)

φ=0.009 050 7H3-0.041 917H2+

0.068 871 3H-0.037 957 9

(14)

根据Ludwig-Tillman关系式有

(15)

式中,Rθ为边界层动量厚度雷诺数。

由于喷嘴收缩作用,在层流化准则数K达到一定值时,喷嘴内流动阻力会下降,其一般表达式为

(16)

式中,γ为水的运动黏度,cP;U0为喷嘴内水体的流动速度,m/s。

根据实验测定,可知在K<0.5×10-6时为紊流,紊流的发生对于射流的密集性及稳定性而言是一种不利条件。因此,要求边界层的层流底层厚度S应该大于其粗糙度Δ,喷嘴内壁面要尽量光滑,以弱化紊流现象。层流底层厚度表达式为

(17)

为了判别喷嘴内流的分离现象,按照下式进行验算

(18)

对于出口段为圆柱体的喷嘴,流量系数μ1为

(19)

式中,δ为边界层位移厚度,mm。

对于出口段为圆锥体的喷嘴,流量系数μ2为

(20)

式中,D为喷嘴入口处连管直径,mm;ε为喷嘴断面收缩系数。

2.2 喷嘴结构设计

喷嘴的主要技术参数见表1。

表1 喷嘴设计技术参数Table 1 Technical parameters of nozzle design

喷嘴孔径表达式为

(21)

式中,d为喷嘴直径,mm;Q为射流流量,m3/s;μ2为流量系数,对于圆锥收敛性喷嘴流量系数取0.95;p为射流压力,MPa。

由上式可知,当喷射流量不发生变化时,则喷射压力的强弱取决于射流喷嘴孔的直径大小,喷嘴孔直径越大,压力越弱;反之喷嘴孔直径越小,压力越强。将表1中工作压力范围的相关参数代入上式中可得,喷嘴直径d取值范围为2.8~4 mm。

根据文献[16]中的数值模拟结果,拟采用收缩角α=13°,L/d=2.5,收缩段与入口和出口圆柱段采取平滑过渡(不倒角),如图3所示。水射流喷嘴几何参数示意图,如图4所示。

1-壳体;2-柱形喷口;3-锥形孔;4-柱形进水孔图3 射流喷嘴结构示意Fig.3 Schematic diagram of jet nozzle structure

α-孔口张开角度;L-喷嘴总长;l-喷嘴口长度;d-喷嘴直径图4 喷嘴收缩段与圆柱端几何参数Fig.4 Geometric parameters of nozzle constriction and cylindrical end

3 水射流试验

3.1 室内试验结果及分析

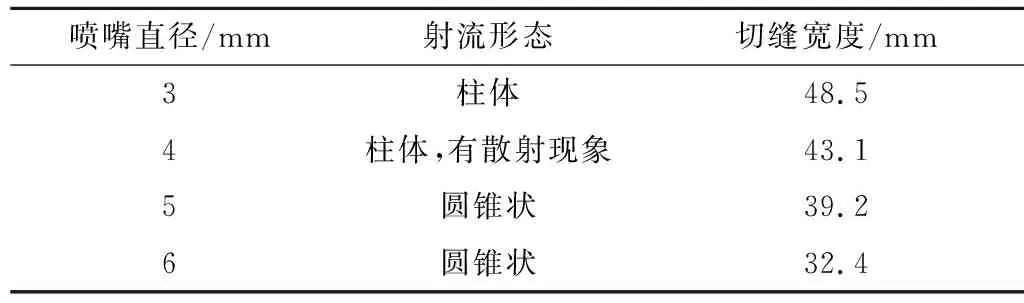

基于上述水射流增透理论,为了研究上文中设计的喷嘴合理直径,分别对喷嘴不同直径变化影响下的喷射效果进行了测试。当直径为3~4 mm时,水射流基本保持稳定,水柱冲击可以保持落在同一点位上;而直径增加至5~6 mm时,水柱呈圆锥状喷射,水柱雾化现象明显增大,导致水柱冲击煤体有效面积增大,最终煤体切割效率显著降低。

在测试了不同直径下喷嘴的喷射效果后,以神华宁夏煤业集团汝箕沟煤矿的煤样为试验对象进行了水射流切割试验,结合现场实践条件,水泵水压取60 MPa。煤体切割试验结果见表2,当射流水压达到60 MPa时,喷嘴直径取3.0 mm较为合理,其切割宽度及纵深能达到理想切割效果。考虑地面切割与井下煤层应力状态的不同,每次需要4~6 min的切割时间,切割半径达到600~800 mm或以上(受切割对象强度的限制),切缝宽度在30~50 mm,才能达到理想的瓦斯抽取效果。

表2 不同直径下喷嘴喷射切割效果Table 2 Nozzle jet cutting effect under different diameters

3.2 现场试验结果及分析

在神华宁夏煤业集团汝箕沟煤矿1930东翼大巷3号钻场进行了为期36 d的现场试验。分别将4号与12号钻孔、7号与15钻孔、8号与16号钻孔为3组对照试验,其中4、7、8号为水射流切割钻孔,12、15、16号为未切割钻孔。试验结果如图5所示。

图5 水射流切割前后瓦斯抽采量变化Fig.5 Changes of gas extraction volume before and after water jet cutting

由图5可知,4、7、8号水射流切割后钻孔平均瓦斯抽采量分别为146.20 m3/d、228.03 m3/d、145.45 m3/d;12、15、16号未切割钻孔平均抽采量分别为47.59 m3/d、124.60 m3/d、47.07 m3/d。4号较12号钻孔的平均抽采量提高了98.61 m3/d,增加幅度为207.21%;7号较15号钻孔的平均抽采量提高了103.43 m3/d,增加幅度为83.01%;8号较16号钻孔的平均抽采量提高了98.38 m3/d,增加幅度为209.01%。结果表明,经水射流切割后钻孔瓦斯抽采量得到大幅度提升。

4 结论

(1)通过理论推导反映了水射流破煤主要影响参数包括射流速度、喷嘴直径和射流压力。其中射流速度可以通过流体力学伯努利方程与射流压力、喷嘴直径建立联系,则水射流破煤的主要影响参数包括射流压力和喷嘴直径。

(2)基于水射流破煤实际影响因素研究结果,对喷嘴设计理论进行了讨论,优化了水射流技术的喷嘴结构,并将其分别加工为3 mm、4 mm、5 mm和6 mm共4种不同直径的喷嘴。

(3)通过室内试验对不同直径下喷嘴的喷射效果进行分析,发现随着其直径增加,水柱雾化范围随之增大,切割能力随之降低,对煤体的切割纵深呈下降趋势;由室内测试结果可知,水射流喷嘴结构直径应保持在3 mm较为合理,可以达到最佳切割效果。

(4)现场试验表明,水射流瓦斯增透技术通过切割煤体,可增大煤体内部破裂裂隙,使得煤体内部瓦斯更加容易析出,从而较大幅度提高瓦斯抽采浓度。因此,采用水射流瓦斯增透技术可有效解决煤矿低渗透煤层瓦斯抽采效率低的问题。