20g与ZG15Cr1Mo1V不等壁厚焊接工艺探讨

2022-07-23张希刚吴家雷姜贤文张元友邢文龙

张希刚 吴家雷 姜贤文 张元友 邢文龙

(山东联友石化工程有限公司,济南 250101)

中石化济南分公司制氢装置过热蒸汽管线伞齿轮对焊闸阀的一道焊口,在使用过程中发现有泄漏现象。2017年3月,全厂停工后剥离保温检查,发现焊缝上有多处裂纹,既有横向裂纹,也有焊缝熔合线上的纵向裂纹,见图1和图2。于是,决定利用停工检修的机会更换长约1.5 m,规格为Φ273 mm、壁厚18 mm、 材质为20g的直管段。

过热蒸汽管线介质为3.5 MPa蒸汽,温度约为435 ℃。 更换的管段共有2道焊口,见图3。其中:焊口B为新换直管与原有15CrMo材质的Φ273 mm×18 mm 三通焊接;焊口A为新换直管与原有型号Z561Y-160I的伞齿轮对焊闸阀阀体焊接,阀体材质为ZG15Cr1Mo1V,坡口附近最厚处50 mm。

在施工过程中,A、B两焊口点固完成后,安排1名焊工按先B后A的顺序依次焊接。依据焊接工艺评定报告,并参考现行的标准规范[1],拟定的方案为:焊口B为15CrMo和20g的异种钢焊接,预热150 ℃,层间温度(即道间温度)保持在150 ℃,手工钨极氩弧焊+焊条电弧焊,采用TIG-R30焊丝和CHH307R焊条;焊口A为20g和阀体材质为ZG15Cr1Mo1V的异种钢焊接,焊接方案[2]为预热200 ℃,层温保持在200 ℃,采用TIG-R31焊丝和CHH317R焊条,钨极氩弧焊+焊条电弧焊,焊后立即进行250~300 ℃保温1 h的后热处理。准备无损检测合格后,均进行700~720 ℃保温2 h的消除应力处理。焊工先完成的是焊口B的焊接,再进行焊口A的焊接。焊口A焊接完成后,马上布置后热处理,发现在靠近阀体一侧融合线上出现贯穿裂纹,见图4。两道焊口的后续工序无法正常进行,着手分析焊口A开裂的原因,并整体拆除管段,重新制定焊接工艺后再施焊。

1 焊口开裂原因分析

1.1 材料的焊接性能影响

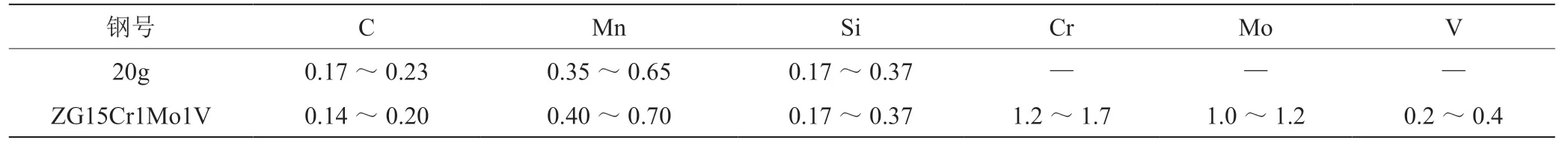

从焊口A裂纹产生的时机和形态来看,该裂纹是冷裂纹。焊口为20g与ZG15Cr1Mo1V异种钢焊接,表1为两种母材主要合金元素成分,表2是使用焊条的熔敷金属和焊丝主要合金元素成分。

表1 焊口A母材的主要合金元素成分 (单位:%)

表2 焊条熔敷金属、焊丝的主要合金元素 (单位:%)

一侧母材20g系优质碳素结构钢,焊接性能良好;另一侧ZG15Cr1Mo1V属于珠光体耐热钢,焊接存在问题,主要包括焊后容易出现冷裂纹和对再热裂纹 敏感。

(1)焊后容易出现冷裂纹。依据碳当量的数值对ZG15Cr1Mo1V进行焊接性评估,国际焊接学会(International Institute of Welding,IIW)经验公式为[3]:

取ZG15Cr1Mo1V合金元素含量的中间值得到CE(IIW)=0.84%,大于0.60%,属于焊接性较差的材料,需要较高的预热、层间温度和焊后采用保温缓冷或后热等工艺措施,以防冷裂纹的产生。

(2)对再热裂纹敏感。再热裂纹敏感性系数Psr是判断依据之一,计算公式为[3]:

取ZG15Cr1Mo1V合金元素含量的中间值计算,Psr值为4.65,远远高于0,存在明显的再热裂纹敏感性倾向。分析导致焊口使用过程发生泄漏的裂纹(图1、图2)形成的原因,再热裂纹发展而成的可能性极大。

可以判断,因为ZG15Cr1Mo1V焊接性能较差,再加上铸钢件相对于热轧钢管晶粒比较粗大,是焊口开裂的主要原因。

1.2 工艺因素影响

焊缝两侧母材厚度差比较大,管子一侧厚度为18 mm,阀体一侧厚度约为50 mm。经拆除后检查,还原的原坡口形式如图5所示,坡口加工明显不符合规范标准的要求[1],造成较大的应力集中。

预热和层间温度偏低、措施不规范,包括两个方面。一方面,仅仅依据标准规范的一般性规定,没有考虑到结构的复杂性,设置的预热和层间温度事实上偏低。另一方面,没有可靠的加热和保温措施,焊接过程中无法保证所设定的层间温度。由于场地比较狭窄,一道在5G位置的Φ273 mm的焊口只能安排一名焊工施焊,等焊完焊缝一侧,另一侧的焊道已经冷却到与环境温度无异。因此,工艺因素是焊口开裂的重要原因。

1.3 拘束环境的影响

由于管线比较粗,本身拘束度比较大。经查,在管段附近还有固定支架,进一步限制了热伸缩,也是导致焊口开裂的原因之一。

2 焊接工艺措施的改进

通过分析焊口开裂的原因,有针对性地改进工艺措施。

2.1 适当调整预热和层间温度并确保得到实施

2.1.1 焊口B的焊接方案不变

焊口A计划将预热温度、层间温度提高至300 ℃。因提高幅度已超过评定合格的焊接工艺50 ℃以上,改变了焊接工艺评定的补加因素,需重新评定。实际操作是采用同组别号的12Cr1Mo1V材料做补充焊接工艺评定[4],预热温度、层间温度设定为300 ℃,其他工艺参数按原评定合格的焊接工艺评定报告不变,焊制焊接工艺评定试件,无损检测合格后只做常温冲击试验,试验合格,作为调整焊口A焊接工艺参数的依据。

2.1.2 采取措施确保预热和层间温度

利用热处理机不间断加热坡口附近区域,将热量传导至待焊接坡口。为此专门进行远红外加热带恒温温度梯度的测试,即将远红外加热带设置在钢管上,利用钢材的热传导性能,测定其相邻各位置的温度,具体测定步骤如下。

(1)在室内(无风状态),室温15 ℃左右,将一根20#管,壁厚与管段管径Φ273 mm×18 mm接近的管材绑上加热带,70 mm硅酸岩棉保温材料,接好热处理机,如图6所示。

(2)分别在离加热带边缘距离为20 mm、30 mm、 50 mm处测定在保温与不保温两种状况下的温度。将加热温度设定在300 ℃恒温20~30 mim,在无保温下测定3处温度,每处测定3个点;加上保温,恒温20~30 mim,去除保温立即测定3处温度,每处也测定3个点;将温度提高到620 ℃、720 ℃,重复上述过程。各测点的平均实测温度如表3所示。3种恒温条件下加热区边缘的温度下降曲线如图7所示。

表3 不同温度下距离加热带边缘不同距离的测点平均实测温度

测试结果表明,在此环境温度下,加热恒温600 ℃ 左右,即可在加热带边缘50 mm处的裸露处确保管壁温度约为350 ℃,见图7(a)。有了50 mm的距离,通电的加热带不会对焊接和相关作业造成影响。

2.2 焊接

坡口备制方面,在割除原管线后,去除影响焊接质量的表面层。经测量,阀门供应商提供的阀门内侧与20g管径一致,且缓坡加工符合规范要求,但坡口外侧需要修磨成缓坡过渡形状[1],见图8。阀体侧表面经热切割加工,需要100%渗透检测。按照NB/T 47013.5—2015标准,Ⅰ级合格。

将焊接现场进行围挡隔离,确保无穿堂风,以确保氩气的保护效果。

检查确认管段及前后支撑有效,预热至300 ℃,待温度均匀后点固,并在点固完成后松开附近的固定支架以解除环境的约束,再检查点固点是否存在裂纹等缺陷,如有予以消除。点固焊采用手工钨极氩弧焊(GTAW),焊接工艺参数与正式焊接一致。

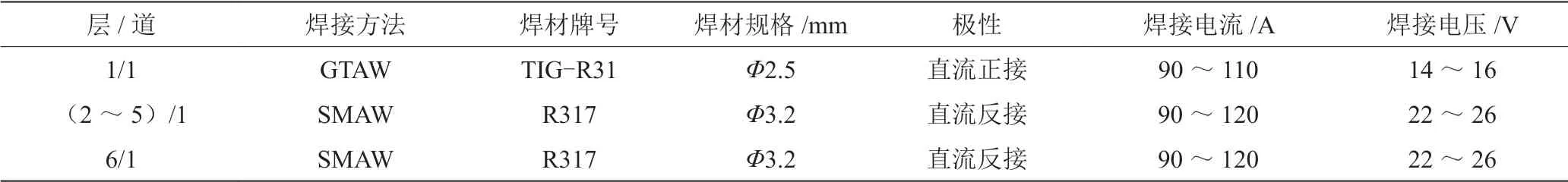

为确保能保持层间温度,参考事先进行的温度梯度测试(见图7),也为焊工操作留有足够的空间,将远红外加热带置于阀体一侧,选用加热带宽度不低于120 mm,温度恒定在600 ℃不间断通电,加热带边缘距坡口约50 mm,如图9所示,保温材料同样为70 mm硅酸岩棉。焊接工艺参数见表4。

表4 焊接工艺参数

采取的焊接工艺措施。

(1)按图10的焊接顺序,增加退火焊道6,并形成圆滑过渡。

(2)层间温度保持在30~350 ℃,焊接过程中用手持式激光测温仪进行监测,低于300 ℃或高于350 ℃均需适当调整热处理机的设置温度。

(3)焊后立即进行300~350 ℃保温1 h的后热处理。

3 检验检测与试验、焊后热处理

3.1 无损检测项目及检测检验时机

以发现冷裂纹为目的对焊口进行的100%RT检测要在后热处理结束后24 h以后进行。

焊后热处理后,要检查是否出现再热裂纹。要先进行100%超声波检测,NB/T 47013.3—2015标准Ⅰ级。为防止不等厚对接的焊接接头不规则给超声波检测造成盲区,再进行100%渗透检测,NB/T 47013.5— 2015标准也为Ⅰ级。

对焊缝及两侧熔合线进行硬度检测,其中靠近阀体侧平均硬度不高于235 HB,另一侧平均硬度不高于200 HB。

上述检测检验结果均合格。最后,要恢复松开的管线固定支架,按标准规范要求随系统进行压力试验。焊后焊口的情况见图11。

3.2 焊后热处理规范的调整

依据20g的厚度[5],保温时间应为2 h。按ZG15Cr1Mo1V兼顾20g铁碳平衡图的Ac1线温度[6],保温温度可以不高于720 ℃,但需要适当延长保温时间。焊后热处理参数最终确定为700~720 ℃保温3 h。

4 结语

该管段从2017年4月投入使用以来一直正常运行,至2021年3月再次停工检修时对焊口进行检测未发现裂纹等缺陷,符合继续使用的要求。实践证明,对于焊接及热处理工艺的制定,满足规范标准只是基本要求,不可机械照搬,应该根据具体的焊接环境和工件结构特点进行适当的调整。