轧辊用四列圆柱滚子轴承失效分析

2022-07-22徐巍

徐 巍

(瓦房店轴承集团有限责任公司,辽宁 瓦房店 116300)

1 前言

轧辊用四列圆柱滚子轴承的失效形式主要有疲劳、磨损、腐蚀、电蚀、塑性变形、断裂和开裂[1-4]。四列圆柱滚子轴承承载能力主要取决于滚动体列数、滚动体数量、滚动体直径和长度[5-9]。但是实际中轧辊用四列圆柱滚子轴承滚动体剥离,出现异常损坏失效形式较为严重。本文首先从材料质量角度对失效轴承进行理化检测分析,并在此基础上,从轴承运动规律角度对滚子承载特征进行剖析。最终得出滚动体剥离失效的根本原因主要是由于制造过程中几何精度质量控制不当导致。

2 失效轴承状态

某轧辊用四列圆柱滚子轴承采用的是渗碳钢,安装到轧辊轴上运行一个周期,温升急剧。拆机检查轴承状态,发现一粒滚动体表面存在块状剥离,长约 45 mm,宽约 40 mm(见图 1)。

图1 滚动体疲劳剥离状态

3 理化检测

3.1 硬度检验

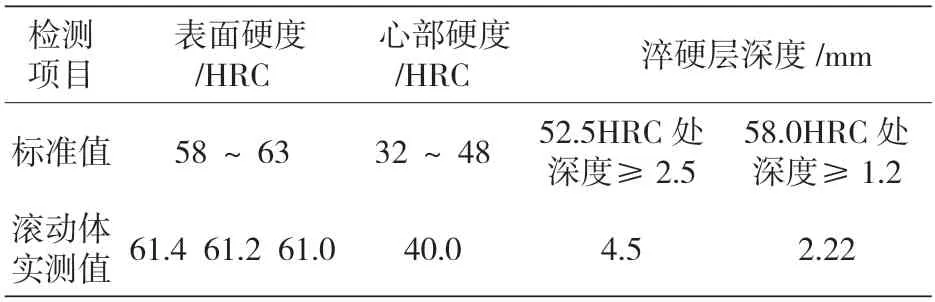

采用 HR-150A 洛氏硬度计(检测范围:20~67HRC)按 GB/T 230.1—2018《金属材料洛氏硬度试验方法》、MH-6 型显微硬度计(检测范围:8~1000HV)按 GB/T 4340.1—2009《金属材料维氏硬度试验方法》对滚动体进行硬度检验,检测结果见表 1 和表 2。根据检测结果,滚动体硬度及硬化层深度均符合 JB/T 8881—2011标准要求。

表1 滚动体硬度及硬化层深度检验

表2 滚动体硬度梯度变化值

3.2 金相检验

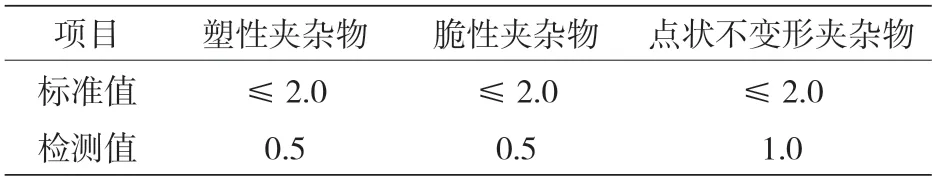

(1)非金属夹杂物检验

采用 LEICA DMRXE 金相显微镜检验,滚动体来样非金属夹杂物质量符合 GB 3203—1982《渗碳轴承钢技术条件》标准要求,检测结果见表 3。

表3 滚动体夹杂物检验

非金属夹杂物符合 GB/T 34891—2017《滚动轴承 高碳铬轴承钢零件热处理技术条件》标准要求。

(2)热处理质量显微组织检验

采用 LEICA DMRXE 金相显微镜检验,滚动体热处理组织符合 JB/T 8881—2011 标准要求,检测结果见表 4,试样如图 2 所示。根据检测结果,滚动体显微组织符合 JB/T 8881—2011 标准要求。

表4 滚动体金相组织检验

图2 非金属夹杂物检测试样

3.3 化学成分检验

采用 ARL4460 直读光谱分析仪按 GB/T 4336—2016《碳素钢和中低合金钢 多元素含量的测定火花放电原子发射光谱法(常规法)》对滚动体进行检测,检测材料牌号为 G20Cr2Ni4A,检验结果见表 5。根据检测结果,滚动体化学成分符合 GB 3203—1982 《渗碳轴承钢技术条件》标准要求,表面含碳量符合JB/T 8881—2011《滚动轴承零件渗碳热处理技术条件》标准要求。

表5 滚动体化学成分检验 %

4 理化检验结果判定

失效滚动体滚动表面出现块状疲劳,且疲劳起源于滚动体次表层剥离中心区域,疲劳起源为条状形貌,这种条状起源形貌的疲劳剥离通常是由典型的材料缺陷引起。但经材料理化检验分析,轴承材料热处理质量符合相关标准要求。对疲劳剥离部位进行切割,对其周围 4 个样块,12个截面进行非金属夹杂物检测均未发现超标的非金属夹杂。

5 滚子制造精度的影响

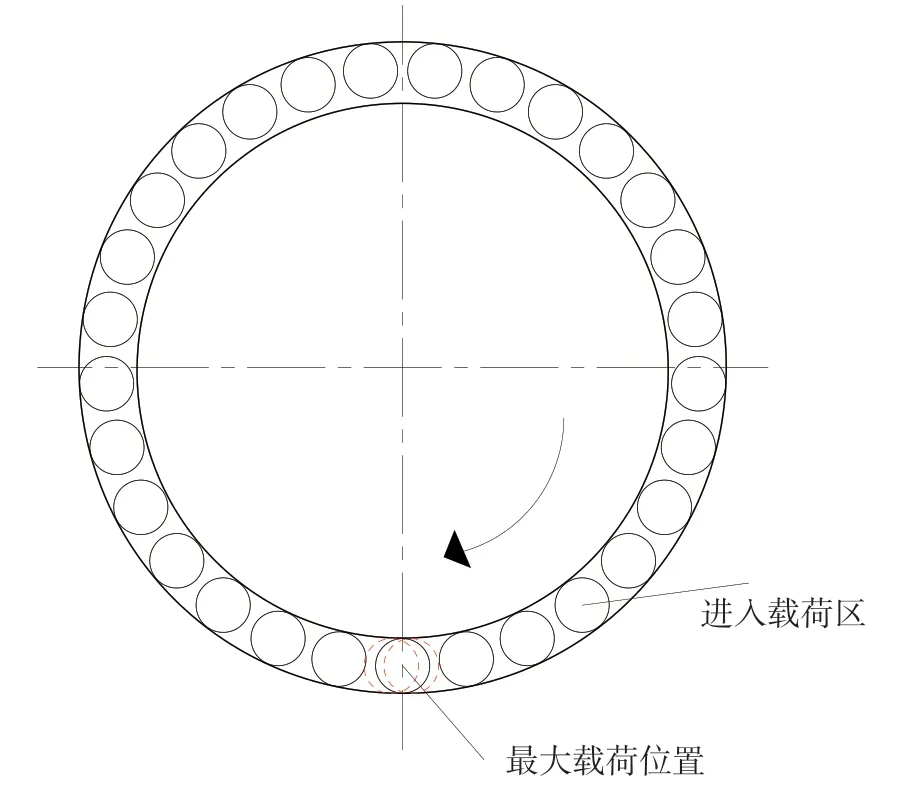

为提高轴承承载能力,本次四列圆柱滚子轴承选用的圆柱滚子为Φ50mm×100mm,属于长圆柱滚子。我们再将图 1 放大可以看出滚子左端有明显的烧伤发黑,右端却没有。我们再从滚子运动规律角度分析,见图 3。

图3 滚动体进入载荷区状态

轴承在工作中,由于游隙的存在,滚子在非载荷区由于没有正压力,理论上讲滚动体处于滑动状态。当滚动体回转到载荷区,随着载荷的加大,滚动体由滑动逐渐进入滚动。由于这一过程是渐进的,所以这一过程是滚动伴随滑动。这种滑动,如果在油膜形成不完全时,就会产生发热现象。

对于长滚子锥度比较容易出现问题。假如有一粒滚子出现锥度问题,锥度的大端在进入载荷区时要比锥度小端承受载荷大。在润滑不良的情况下,大端首先由于摩擦发热,并且在内圈带动下首先进入载荷区,这时滚子在进入载荷区是大端在前,小端在后,处于倾斜状态。大端和小端截面见图 3 最大载荷区域中的两个虚线圆圈。从图 4 中俯视的角度,可以直观地看出滚动体进入载荷区的状态。

图4 由于锥度导致滚动体在载荷区形态

在这种状态下,我们沿倾斜滚子中心线做一截面,见图 5。在图中可以看出,滚动体在外圈滚道上是两端接触;内圈滚道处于中部一点接触。根据图 5 受力状况可以简化一个简支梁力学模型,见图 6。

图5 倾斜滚子中心线截面示意图

图6 滚子受力模型

图6 中,P为滚子所受的最大载荷;L=100为滚子长度;d=50 为滚子直径。这时,滚子所受最大弯矩Mmax可由(1)式求得:

图6 中,Z轴为中性轴,距离中性轴最远距离Ymax=d/2。Z轴惯性矩IZ可由(2)式求得:

注释:圆柱截面惯性矩IZ

最大弯曲正应力σmax可用(3)式求得:

将(1)和(2)式代入(3),整理后得:

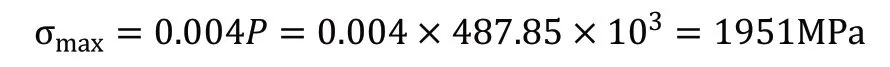

将本例数据代入(4)式中得:

滚动体最大载荷由(6)式估算:

式中:Cor为轴承额定静载荷,这里为28 100 kN

i为轴承列数,本例i=4

Z为每列滚子个数,本例Z=36

α为接触角,本例α=0

在实际工作中,考虑安全系数,一般取1/2倍轴承额定静载荷为实际工作载荷。因此,在此例中,最大滚子所承受载荷应选择F=Cor/2 来计。

将F=Cor/2=28100/2=14050 kN 替代(6)式中的Cor计算。将有关参数代入(6)式中,得:

本例中滚动体采用的是渗碳钢,热处理后表面是强度较高的高碳马氏体组织;内部是强度较低的低碳马氏体组织。其抗拉强度σb=1850MPa。

将P代入(5)式中求得最大正应力为:

比较上述计算结果,发生在滚动体中部最表面的最大正应力已经远大于材料的抗拉强度,势必要导致最大正应力点产生崩裂。

在上述情况下,最大剪切力τmax可用(7)式求得:

式中:h为滚子直径

为验证上述分析,我们从在制品中抽取100粒滚子进行锥度检查,发现有 2 粒锥度超差。

综上分析,得出本次轴承滚子失效是由于滚子锥度不好引起的,其失效过程是:

锥度超差的滚子倾斜进入最大载荷区→滚子在外滚道最大载荷区中间处于悬空→在最大载荷作用下产生弯矩→弯矩导致滚子外径中部崩裂→在反复弯曲应力作用(同时剪应力作用)下,滚子中部低碳区产生断裂。

改进建议:

(1)控制滚动体外径锥度,满足标准;

(2)控制滚动体外径母线形状相对于中线的对称性;

(3)控制滚动体坡长的对称性;

(4)控制滚动体外径粗糙度一致性。

6 结论

通过对轧辊用四列圆柱滚子轴承失效滚动体分析,得出此种滚动体失效应是滚子锥度不好引起。因此,在加工制造过程中要严格控制滚子锥度;同时也要控制滚子外径母线相对于滚子中线的对称度。