滚动轴承用陶瓷球强度测定方法研究

2022-07-22张博文朱宇腾杜晓宇

张博文,朱宇腾,杜晓宇

(1.洛阳轴承研究所有限公司,河南 洛阳 471039;2.高性能轴承数字化设计国家国际科技合作基地,河南 洛阳 471039;3.河南省高性能轴承技术重点实验室,河南 洛阳 471039)

1 前言

随着科技的不断发展,陶瓷球在轴承行业的应用越来越广。与钢球相比,陶瓷球具有重量轻、自润滑、耐高温、耐腐蚀、绝缘、无磁等性能,被广泛应用于精密机床、航空航天等领域。

由于应用领域不断拓展、应用环境复杂多变,对陶瓷球性能的要求越来越苛刻。陶瓷球的强度直接影响了陶瓷球的性能和使用寿命。科学、准确地测量陶瓷球的强度是陶瓷球轴承设计、应用的基础。

2 国内外测定方法

2.1 国内外情况概述

目前,国内针对氮化硅陶瓷的强度测定方法根据试样形状、试验原理的不同大致可分为以下几类:

1)梁或棱柱形陶瓷材料强度测定,即将梁或棱柱试样置于支撑棒上方,通过轧辊对矩形截面的梁或棱柱试样施加弯曲载荷,直至试样断裂,根据断裂载荷计算试样弯曲强度[1]。根据轧辊施加载荷的位置,可分为四点弯曲法和三点弯曲法,试验原理简图如图 1 所示:

图1 梁或棱柱试样试验原理

对于此种强度测定方法,试样均为梁或棱柱,并未以轴承用陶瓷球的形式进行试验,然而梁或棱柱试样在断裂试验中的应力分布(压应力为主)和断裂形式与轴承用陶瓷球(剪应力为主)是不一样的[2],不能准确地反应出陶瓷球在实际工况下的强度。也就是说这种方法更适用于陶瓷毛坯的强度测定,反应的是材料自身的物理属性,而不适用于轴承用陶瓷球成品的强度测定。

2)陶瓷球压痕法强度测定,即使用硬度计压入试样形成裂纹,测量裂纹长度计算陶瓷球强度[3]。

对于此种测定方法,虽然试样为陶瓷球而非梁或棱柱,但该试验测定的是陶瓷球裂纹扩展抗性的参数,该参数与陶瓷球的耐磨性,以及由短裂纹引起的微观的、连续性的损伤累积而造成的失效中陶瓷球的接触疲劳寿命密切相关。对于长裂纹引起的宏观的、灾难性材料突然破坏而导致的失效,陶瓷球的强度起着决定性作用,因此此种方法也有一定局限性。

3)C 形环、V 形缺口陶瓷球强度测定,即将陶瓷材料加工成 C 形环试样或在陶瓷球中心平面加工 V 形缺口(C 形环、V 形缺口球试样如图 2所示),在缺口中心平面的垂直方向施加载荷直至试样断裂,根据断裂载荷计算陶瓷球强度[4]。

图2 C 形环试样、V 形缺口球试样

对于此种测定方法,在美、法等国已经有了较长时间的应用,积累了一定的试验数据,其试验原理与本文所述方法较为相似,基本能反应出陶瓷球在实际工况下的强度。然而 C 形环、V 形缺口陶瓷球的加工难度很大,且计算复杂,仅能在具有精密仪器且环境温度和相对湿度恒定[5]的试验室中进行,难以在实际生产中推广。

3 一种新的测定方法

3.1 概述

下文将介绍一种新的陶瓷球强度测定方法,即由磨床在陶瓷球中心平面磨制缺口制备试样,随后通过两平行砧板在缺口球垂直缺口中心平面的顶点处施加载荷。缺口两侧面受到挤压而接触,缺口根部相对的陶瓷球表面产生拉应力。匀速增大载荷直至断裂。根据断裂载荷可计算出缺口球的强度。

3.2 适用范围

本文所述方法适用于直径范围为 3~50 mm的轴承用陶瓷球。陶瓷球宜采用氮化硅(Si3N4)制成。其原因是目前国际市场上常用的陶瓷球的直径范围为 3~50 mm。此外,对于直径小于3 mm 的陶瓷球,在缺口制备、几何参数测量和加载过程中,由于尺寸太小很难进行装夹,操作困难;而对于直径大于 50 mm 的陶瓷球,其微观组织已发生改变,同一批次试样使用此强度测定方法得到的结果较为离散,因此限定适用范围为 3~50 mm 的陶瓷球。另外,目前的国内外各种研究和试验多以氮化硅材料为主。实际上我国轴承行业陶瓷材料相关的几项标准,例如GB/T 308.2《滚动轴承球第2部分:陶瓷球》、GB/T 4661.2《滚动轴承 圆柱滚子 第 2 部分:陶瓷滚子的外形尺寸、产品几何技术规范(GPS)和公差值》、GB/T 39271.1《滚动轴承陶瓷滚动体混合轴承的额定载荷 第1部分:额定动载荷》也均限定了材料为氮化硅。其他材料如氧化铝、氧化锆等的相关试验数据积累不足,暂不列入本文考虑范围内。

3.3 测定要求

3.3.1 试样制备

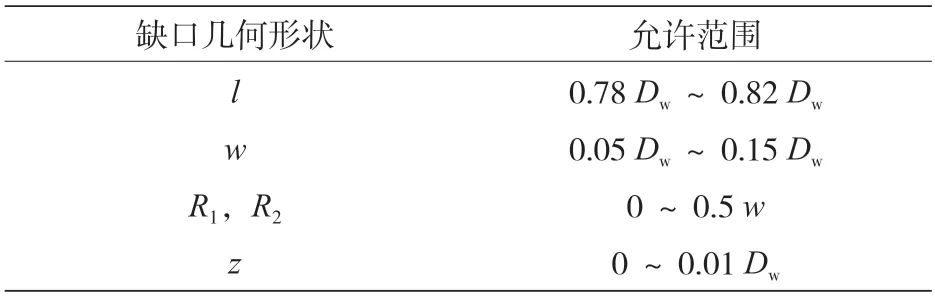

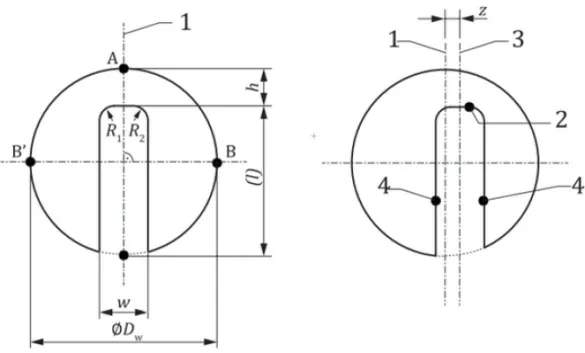

为确保反映材料的特性和质量,应至少选取30 个名义上相同(由相同材料经相同加工制成的同一批次陶瓷球)的试样,以便于强度值统计评定。缺口应由金刚石切割砂轮制备,且位于缺口球中心平面上。缺口球中心平面上剩余的弓形部分为韧带。缺口参数如图 3 所示,其几何形状应满足表 1 的规定。

表1 缺口几何形状

图3 缺口参数

试样应在清水或合适的溶剂中清洗。若加工过程中使用了胶水或其他粘合剂,残留物应使用合适的溶剂完全去除。若使用超声清洗设备,应避免试样相互接触而在陶瓷球表面产生损伤。清洗后试样应烘干。

缺口加工过程中,会在缺口根部和被测表面的交汇处产生大量的剥落和/或裂纹。在试验之前,所有缺口球试样均应通过合适的方法对明显的剥落和/或裂纹进行检查。单纯的剥落会导致韧带上应力分布的变化。剥落最大长度超过陶瓷球直径 5% 的试样不应进行试验。起源于缺口根部且足够长的暗裂纹可能会延伸至被测表面。最大裂纹长度超过陶瓷球直径 3% 的试样不应进行试验。若一个或多个陶瓷球在清洗时发生断裂,则强烈建议在光学显微镜下对所有陶瓷球进行裂纹检查。若缺口根部同时含有剥落和裂纹,两种缺陷最大总长不应超过陶瓷球直径的 5%。

3.3.2 测定步骤

试样应在试验前存放在试验气氛中至少 2h以适应试验环境,并记录环境温度和相对湿度。试验温度应在 15~30°C 内,在整个试验过程中,温度变化不应超过 3°C,相对湿度变化不超过 10%。

应确保加载机构无损伤,砧板无其他试样的碎屑。将试样放置在砧板中心(即施加载荷的点位于加载方向的轴线上)。中心平面的垂线与加载方向的夹角应小于 3°。可使用“三角架”作为一个简易但足够精确的辅助定位确保试样的位置和加载方向。即使用一个直径为 10Dw 厚度为0.9w的圆盘,将三个缺口球等距卡在圆盘边缘,并使被测陶瓷球位于载荷中心,使圆盘和陶瓷球缺口组合并平行于砧板,三个缺口球应放置稳定,缺口球直径应相同,缺口几何形状近似,缺口最好能是同一工序加工得到的。在此之前,需要对陶瓷球和圆盘进行清洗。辅助陶瓷球可固定在圆盘上。定位辅助也可修改为定心辅助,以便使被测陶瓷球位于加载装置中心。辅助定位如图4 所示。

图4 辅助定位

可在试样上施加预载,使试样固定在砧板中心,预载荷不应超过预期断裂载荷的 10%。预载荷的加载速率应低于之后试验载荷的加载速率。施加预载荷后,应移除所有的辅助定位装置,并在试样周围放置碎屑保护装置。

选择载荷范围时,应使预期平均断裂载荷大致位于载荷测量量程的中间。载荷匀速增大并应保证断裂发生在 5~15 s 内。推荐的加载装置进给速度V见式(1),载荷-时间函数关系见图5。

图5 载荷-时间函数关系

式(1)为经验公式,对于直径为 12.7 mm由典型氮化硅材料制成的陶瓷球,计算出的进给速度为 1 mm/min,其断裂时间约为 10 s。

符号说明

Dw——陶瓷球直径,mm

E——陶瓷球杨氏模量,GPa

F——断裂载荷,N

F0——预载荷,N

f——修正系数

h——韧带厚度,mm

l——缺口深度,mm

R1,R2——缺口根部半径,mm

Rm——缺口根部平均半径,mm

t——加载时间,s

V——进给速度,mm/min

w——缺口宽度,mm

z——缺口中心平面偏离陶瓷球中心平面的距离,mm

ν——陶瓷球泊松比

σ——缺口球强度,MPa;

σexp——缺口球强度估计值,MPa

3.4 强度计算

根据式(2)计算缺口球强度。

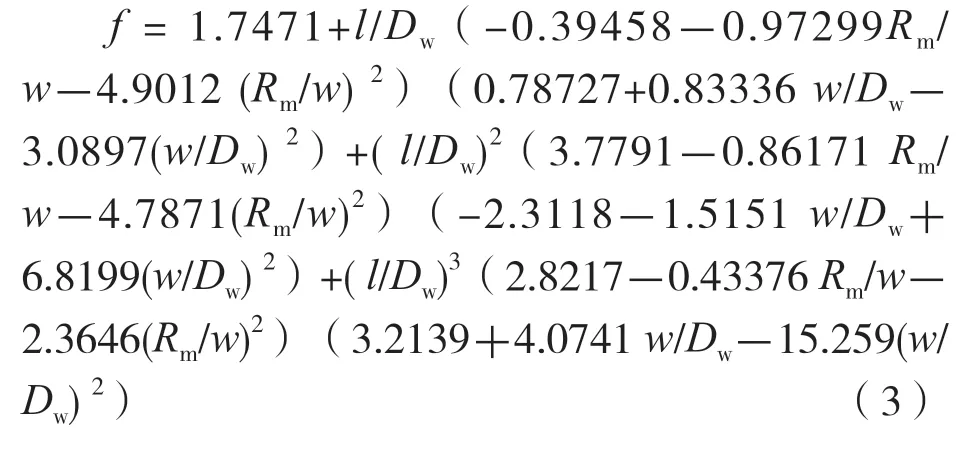

修正系数f可通过式(3)进行估算。

4 测定方法可信性

为了验证此试验方法的合理性和可信性,包含 SKF 在内的六个轴承生产厂、研究机构进行了一项实验。每个参与者以 60 个直径为 12.7 mm的名义上相同的氮化硅陶瓷球为试样,在各自实验室加工缺口,并均分为两组,其中一组 30 个缺口球由实验室自己试验,另外 30 个球在六个参与者间两两交换进行断裂试验和强度计算。两两交换的目的是排除缺口制备和测试程序对最终结果的影响。综合计算六个参与者的所有数据,比较各实验室的结果可以发现,试验结果符合正态分布,如图 6 所示,平均强度为 1 106 MPa,标准偏差为 148 MPa,置信区间为 90%。证实本标准规定的试验方法合理可信。

图6 试验结果

5 总结

通过对比不难发现,本文所示强度测定方法更具科学性、合理性,更能反应滚动轴承用陶瓷球在实际工况下的强度。此外,此种方法兼顾经济性和可操作性,适宜在行业内推广。