滚动轴承套圈沟道表面坑点浅析

2022-07-22陈掌娥沈张宇李兴林吴加锹陈炳顺

陈掌娥,沈张宇,李兴林,吴加锹,陈炳顺

(1.杭州轴承试验研究中心(联合国援助)有限公司博士后工作站,杭州 310022;2.机械工业轴承产品质量检测中心(杭州)ISO/IEC 检测/校准 CNAS L 0309,杭州 310022;3.杭州诚信汽车轴承有限公司,杭州 310024;4.杭州德奔汽车部件有限公司,杭州 311411)

1 前言

滚动轴承作为关键基础零部件,直接决定重大装备和主机产品的性能、质量及可靠性,生产企业必须对影响产品质量的各个因素进行全面监控,保证这种因素的变化对工序质量不会造成不利影响。滚动轴承的滚道作为工作表面,其表面质量对成品轴承产生很大的影响,即使滚动表面存在微米级的缺陷,都会影响整个系统的使用性能和轴承的正常寿命[1][2]。轴承若在磨削加工过程中工艺控制不当,或者生产工序环节中疏忽管理,都可能会导致成品轴承因缺陷原因造成轴承振动噪声过大而无法正常使用[3][4]。

2 检测

本文针对两个不同的 6206 轴承内圈缺陷(两个内圈皆已加工至合套前状态,还未到最终成品,分别编号为 1# 和 2# 样品),采用硬度、金相、化学成分、扫描电镜等方法对沟道表面坑点状缺陷进行检测,分析两种缺陷产生的原因。

2.1 体视显微镜观察

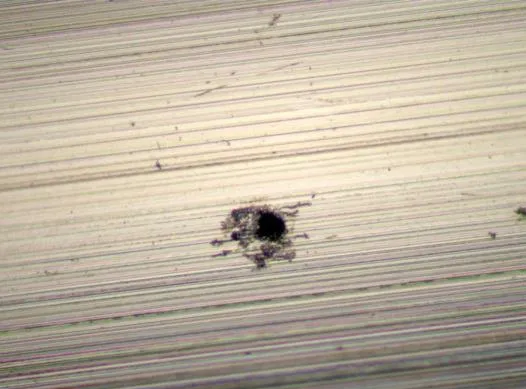

观察 1# 样品沟道部位,目测可见多处坑点缺陷;在显微镜下放大观察,发现缺陷小坑伴有曳尾痕迹,典型的缺陷见图 1 所示。观察 2# 样品沟道部位,目测也可见有多处坑点;在显微镜下放大观察,坑点未见曳尾痕迹,典型的缺陷见图 2 所示。

图1 1#样品沟道缺陷图片(100×)

图2 2#样品沟道缺陷图片(100×)

2.2 洛氏硬度检测

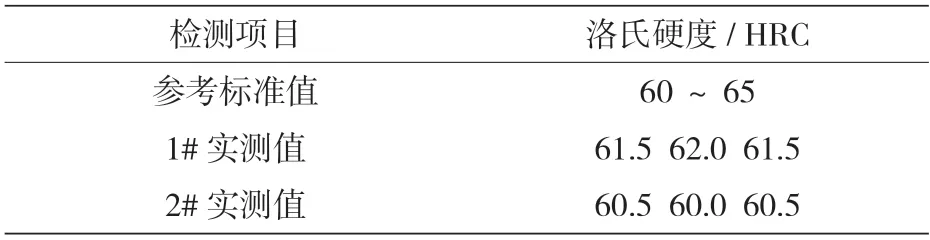

依据 JB/T 7361—2007《滚动轴承 零件硬度试验方法》标准要求,采用洛氏硬度计对 1# 样品和 2# 样品分别进行洛氏硬度检测,检测结果见表 1。两个样品均符合 GB/T 34891—2017《滚动轴承 高碳铬轴承钢零件 热处理技术条件》标准淬回火技术要求。

表1 硬度检测结果表

2.3 非金属夹杂物检测

依据 GB/T 10561—2005《钢中非金属夹杂物含量的测定标准评级图显微检验法》标准,采用金相显微镜对 1# 样品和 2# 样品分别进行非金属夹杂物检测,检测结果见表 2。两个样品均符合GB/T 18254—2016《高碳铬轴承钢》标准优质钢技术要求。

表2 非金属夹杂物检测结果表 级

2.4 金相组织检测

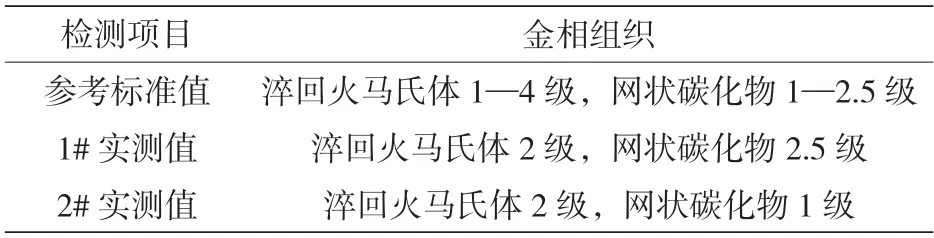

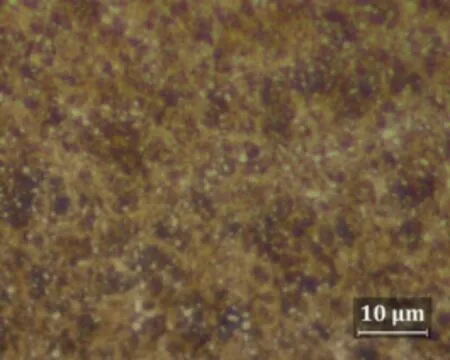

依据 GB/T 34891—2017《滚动轴承 高碳铬轴承钢零件 热处理技术条件》标准,采用金相显微镜对 1# 样品和 2# 样品进行显微组织和网状碳化物组织检验,检测结果见表 3,显微组织分别见图 3 和图 4。两个样品均符合 GB/T 34891—2017《滚动轴承 高碳铬轴承钢零件 热处理技术条件》标准淬回火技术要求。

表3 显微组织、网状碳化物检测结果表

图3 1#样品显微组织图(1000×)

图4 2#样品显微组织图(1000×)

2.5 化学成分检测

依据 GB/T 4336—2016 《碳素钢和中低合金钢 多元素含量的测定 火花放电原子发射光谱法(常规法)》标准要求,采用光谱仪对 1# 样品和 2# 样品进行化学成分检验,检测结果见表4。两个样品原材料钢种均为 GCr15 牌号,化学成分均符合 GB/T 18254—2016《高碳铬轴承钢》标准 GCr15 优质钢技术要求。

表4 化学成分含量检测结果表

2.6 扫描电镜及能谱分析

扫描电镜下观察 1# 样品缺陷形貌如图 5 所示,可见缺陷头部有夹杂物存在,对此处进行能谱分析,发现含有较多 Al、O 等元素,见图 6。

图5 1#样品缺陷电镜形貌

图6 1#样品缺陷能谱分析结果

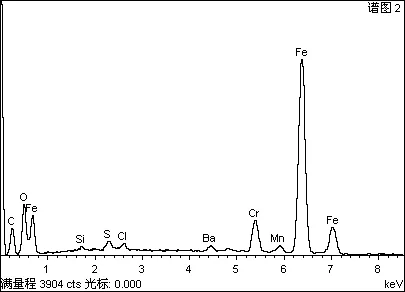

扫描电镜下观察 2# 样品缺陷形貌如图 7 所示,对缺陷及基体区域进行能谱分析,发现样品缺陷处(谱图 1、谱图 2)检测出基体(谱图3)未检出的 S、Cl、Na、O、Ba 元素,见图 8—10 所示。

图7 2#样品缺陷电镜形貌

图8 2#样品缺陷(谱图1)能谱分析结果

图9 2#样品缺陷(谱图2)能谱分析结果

图10 2#样品基体(谱图3)能谱分析结果

3 分析与讨论

通过上述方法检测,两个样品硬度、金相组织、非金属夹杂物及化学成分检测结果均符合相关技术要求,表明样品缺陷由热处理质量及材料本身产生的可能性不大。1# 样品坑点头部检测出 Al、O 等元素,且含量较高,而目前轴承零件超精用油石主磨料主要成分为 Al2O3和 SiO2。因与油石成分基本匹配,结合缺陷形貌判断 1# 样品沟道坑点应为加工过程中大磨粒脱落或其它外来杂质颗粒侵入,在磨削表面引起刮伤所致[5]。2# 样品缺陷区域均检测出基体未检出的 S、Cl、Na、O、Ba 元素。因含易发生腐蚀的元素成分,结合形貌判断 2# 样品沟道坑点应为外来腐蚀性物质残留在轴承工作表面未被去除干净而引起的腐蚀坑[6]。

综合上述分析套圈缺陷产生的原因,轴承企业应在超精加工时合理选用油石质量[7]、避免外部硬颗粒的侵入;严禁轴承及零件接触腐蚀性物质,在车、磨、热处理等工序中加强生产现场管理,避免偶发因素引起轴承的腐蚀[3]。

4 结束语

通过硬度、金相、非金属夹杂物、电镜及能谱等方法对两个不同的轴承套圈沟道表面坑点缺陷进行了检测,分析出套圈沟道表面的坑点缺陷分别由加工缺陷和腐蚀物质所致,建议生产企业合理选择油石,在各工序中加强环境管理,避免产品出现类似缺陷,从而保障轴承的产品质量。